Лекция №2 Методы исследования и оптимизации технологических процессов механической обработки. Оптимизация технологических процессов механической обработки

автореферат диссертации по обработке конструкционных материалов в машиностроении, 05.03.01, диссертация на тему:Оптимизация режимов безлюдных технологических процессов механической обработки деталей

Автореферат диссертации по теме "Оптимизация режимов безлюдных технологических процессов механической обработки деталей"

На правах рукописи

Мотав Вячеслав Николаевич

ОПТИМИЗАЦИЯ РЕЖИМОВ БЕЗЛЮДНЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МЕХАНИЧЕСКОЙ О БРА Б ОТК И ЛЕТА ЛЕИ

05.03.01. - Процессы механической и физико-технической обработки, станки и инструмент

АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук

Ростов-на-Дону, 1995

Работа выполнена в Донском государственном техническом университете.

Научный руководитель:

Официальные оппоненты:

доктор технических наук, профессор Краллин М.А.

доктор технических наук, профессор Минаков B.C.,

кандидат технических наук, доцент Жилин В.А.

Ведущая организация: АООТ "Агат"

Защита диссертации состоится 27 ишя 1995 года в 10 часов на заседании диссертационного Совета Д.063.27.03 в Донском государственном техническом университете (344708, г. Ростов-на-Дону, ГСП-8. пл. Гегарина. I).

С диссертацией можно ознакомиться в библиотеке университета. Автореферат разослан " " мая 1995 г.

Ученый секретарь диссертационного совета / ,

к.т.н., доцент MhuJ^^] В.С.Дмитриев

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность.

Глубокое реформирование экономики страны выдвигает на первый план проблему создания экономически эффективного производства Для этого,прежде всего,необходимо иметь научно-обоснованные методы оптимизации основных технологических процессов данного производства. Г машиностроении к таким процессам относятся процессы механической обработки деталей.

При современном уровне автоматизации производства экономически наиболее эффективными являются безлюдные технологические процессы обработки деталей с высокими требованиями,предъявляемыми к качеству обработанной поверхности. Оптимизация режимов работы современного сложного и дорогостоящего оборудования,используемого в таких процессах, является актуальной научно-технической проблемой.

Цель работы.

Повышение производительности и снижение себестоимости обработки деталей в безлюдных технологических процессах автоматизированного производства

Методика исследования.

На базе математической теории надёжности создана модель безлюдного технологического процесса обработки дорогостоящих деталей. Эта модель даёт возможность разработать методы оптимизации режимов регалия по критериям производительности и себестоимости с учётом стохастического характера времени безотказной работы инструмента.

Для исследования характера связей между отдельными параметрами технологического процесса в лабораторных и в заводских условиях проведены трудоёмкие испытания статистических стойкостных характе-

3

ристик инструмента.

При анализе моделей использовались теория вероятностей,теория надёжности,математическая статистика, нелинейное программирование, методы классического анализа Все расчёты проводились на ЭВМ.

Достоверность теоретических и практических исследований подтверждена производственными экспериментами и внедрением полученных результатов в практику металлообработки.

Научная новизна

На основе

- теоретических обобщений моделей технологических процессов механической обработки деталей;

- учёта вероятностного характера износовых отказов инструмента;

- исследования законов распределения времени безотказной работы режущего инструмента;

- вычислительных методов оптимизации

построена надёжностная модель безлюдного технологического процесса обработки дорогостоящих деталей и на этой основе разработан новый эффективный метод построения алгоритмов оптимизации режимов резания для широких классов технологических процессов рассматриваемого типа при различных критериях оптимизации. Построенная модель допускает введение дополнительных условий и ограничений,являясь инвариантным ядром моделей рассматриваемого класса

Практическая значимость.

Разработаны и внедрены в практику металлообработки новые инженерные методики расчёта оптимальных режимов резания для безлюдных технологических процессов механической обработки дорогостоящих деталей в автоматизированном производстве.

Разработаны и внедрены программы ЭВМ для :

а)расчёта оптимальных режимов проектируемых безлюдных техноло-

4

гических процессов механической обработки деталей;

б) оптимизации режимов существующих технологических процессов;

в)сравнительной экономической оценки вариантов технологических процессов в альтернативных ситуациях.

Использование расчётных оптимальных режимов на операциях механической обработки обеспечивает повышение производительности на 12-15 и снижение себестоимости обработки на 16-20 процентов.

Результаты работы могут использоваться в технологических и конструкторских отделах заводов,в проектных и научно-исследовательских институтах,занимающихся проектированием станков и разработкой технологических процессов.

Теоретические и практические положения работы нашли отражение и используются в учебном курсе ДГТУ "Обработка металлов резанием" и могут быть рекомендованы к использованию в учебных курсах специальностей 05. 03.01 и 05.02.08 высших технических учебных заведений.

Реализация в промышленности.

Новые предлагаемые автором методы расчёта оптимальных режимов металлообработки для безлюдных технологических процессов прошли промышленные испытания в механических цехах АО "Ростсельмаш",на Азовском оптико-механическом объединении, на заводах КТО, КПА (г. Азов),АО "Агат".АО "Квант" и Северо-Кавазском Центре стандартизации и метрологии (контрольно-поверочные операции). Результаты положительны, подтверждают теоретические положения работы.

Промышленные испытания осуществляются на обработке корпусных и формообразующих деталей.кронштейнов сложной конфигурации и пресс-форм.

В научно-исследовательские и проектно-конструкторские организации (Гипрокомбайнпром,ПКТИ,СКВ АО"Ростсельмаш" и др.) разработанные в диссертации методы переданы для использования при разработке но-

5"

вых технологических процессов и проектирования новых цехов и заво дов автоматизированной металлообработки.

Апробация работы.

Отдельные части работы докладывались и получили одобрение на трёх международных конференциях в г. Ростове-на-Дону и в г. Евпатории, на кафедрах "Металлорежущие станки и инструмент" и "Технология машиностроения" Донского государственного технического университета

Все внедрения в заводскую практику новых режимов работы станков и методики их расчётов для безлюдных технологических процессов печатались в материалах СКШГИ с 1986 г. по 1994 г.

Публикации.

По материалам диссертации опубликованы 12 работ.

Диссертация состоит из введения, трех глав и заключения, изложена на 173 страницах. Список литература содержит 148 наименований. Прилагаются рисунки,таблицы, программы ЭВМ, блок-схемы вычислительных алгоритмов.

СОДЕРЖАНИЕ РАБОТЫ

Во "Введении" даётся общая характеристика рвботы:обосновывается её актуальность, научная новизна и практическая значимость. Даётся информация об апробации работы, о публикациях результатов работы, о структуре диссертации.

Глава I посвящена критическому обзору литературы и постановке задачи.

Проблема оптимизации режимов обработки металлов резанием всегда находилась в центре внимания специалистов теории резания. В связи с усложнении металлорежущего оборудования и технологических процессов механической обработки металлов резанием в разные периоды

времени особую остроту приобретали различные аспекты этой проблемы.

6

В первой половине нашего столетия были получены формулы оптимизации режима резания при одноинструментной обработке в детерминированной постановке задачи,основанные на степенной зависимости между скоростью резания и стойкостью инструмента. Весь этот цикл был завершён работами Комиссии по резанию.создавшей на основе глубоких и чрезвычайно трудоёмких исследований "Таблицы режимов резания".сохраняющие своё значение до настоящих дней.

В 50-60-е годы в. связи с бурным развитием многоинструментной металлообработки, вникшие исследователей было привлечено к проблеме оптимизации режимов многоинструментной обработки в детерминированной постановке задачи. В многочисленных работах наших и зарубежных учёных в эти годы были исследованы и решены основные задачи этой проблематики.

Дальнейшее развитие и усложнение технологических процессов обработки металлов резанием привело к необходимости внедрения в практику новых прогрессивных форм обслуживания таких процессов. Так как в большинстве случаев новые формы предполагали использование каких-то видов принудительной смены инструментов,то решение новых задач потребовало учёта вероятностного характера времени безотказной работы инструмента. В нашей стране исследования в этом направлений проводились в ЭНИИМС, в АВТОПРОМЕ.во ВНИИ. Большой цикл работ бы/ проведен совместно Мосстанкином и межвузовской лабораторией "Оптимизация режимов резания" Северо-кавказского научного центра высшей школы. Основные идей и результаты этих работ изложены в двух монографиях Б. И. Гордиенко и М. А. Краплина.

В последнее десятилетие одной из центральных задач данной проблематики стала задача оптимизации режимов резания для безлюдных технологических процессов механической обработки деталей с большой

этоимостью заготовки и высокими требованиями,предъявляемыми к ка-

7

честву обработанной поверхности. В работах Черпакова К И..Силина С. С. .Шведченко Е Е .Хаета Г. Л. .Старкова Е К. .Локтева А. Д. и др. предлагаются различные приближённые методы решения этой задачи. Однако в процессе решения часто вводятся дополнительные коэффициенты или ограничения.которые упрощают разработку алгоритма оптимизации режима,но.вместе с тем,либо недостаточно обоснованы,либо отражают субъективную точку зрения автора

Тем не менее до настоящего времени отсутствует научно-обоснованный метод оптимизации режимов резания для безлюдных технологических процессов механической обработки дорогостоящих деталей. Такой метод должен быть положен в основу построения приближённых методов оптимизации режимов резания для рассматриваемых процессов. Разработка такого метода должна основываться на математической теории ¿¡адёжности. как наиболее эффективном современном методе математического моделирования.

Задача ставится следующим образом.

1. На базе математической теории надёжности построить модель безлюдного технологического процесса механической обработки дорогостоящих деталей.

2. Основываясь на построенной модели, разработать для указанных процессов методы оптимизации режимов резания по критерию производительности и по критерию себестоимости.

3. Построить вычислительные алгоритмы и программы ЭВМ для практической численной реализации новых оптимизационных методов.

4. Исследовать законы распределения времени безотказной работы инструмента.наиболее часто используемого в технологических процессах механической обработки.

Пронести эксперимент по исследованию стойкостных характеристик инструмента из сплавов марки СТИМ,получаемых методом СВС.

8

Решению этих задач посвяцрна даннай диссертационная работа В главе 2 проводится теоретический анализ поставленной -задачи. Содержанием этой главы является математическое моделирование безлюдных технологических процессов механической обработки дорогостоящих деталей.построение целевых функций оптимизации режима регалия по критериям производительности и себестоимости.разработка численных методов оптимизации режима резания,алгоритмов инженерных расчётов и соответствующих.программ ЭВМ.

Характерные признаки рассматриваемых процессов: а)стоимость заготовки настолько велика, что ею нельэя пренебречь при учёте себестоимости обработки детали; б)высокие требования к качеству обработанной поверхности и прерывание обработки до окончания полного её цикла приводит к непоправимому браку детали; в) деталь.как правило.является базовой.

Производительность обрабатывающей системы равна произведению коэффициента готовности системы на производительность безотказно работающей системы(условимся здесь назвать такую производительность технологической производительностью). Коэффициент готовности - это вероятность безотказной работы системы в произвольно взятый момент времени,которая даёт оценку соотношения между временем безотказной работы системы и временем её восстановления. Произведение коэффициента готовности наладки на её технологическую производительность заключает в себе основной конфликт оптимизационной задачи. Увеличение скорости резания увеличивает технологическую производительность, но уменьшает коэффициент готовности.так как увеличивает относительную долю времени,затрачиваемого на востановление системы. Уменьшение скорости резания сохраняет конфликтность ситуации, придавая указанным тенденциям противоположный характер.

Для нахождения формулы коэффициента готовности инструмента в

9

безлюдном технологическом процессе необходимо найти математическое ожидание времени безотказной работы инструмента в намеченном периоде профилактической сменности инструмента (и заданной скорости резания). Для этого должна бьггь учтена продукция всех периодов профилактической сменности,с разным количеством деталей,обработанных с соблюдением технических условий.

Для нахождения математического ожидания времени безотказной работы инструмента в безлюдном технологическом процессе рассматриваемого типа сначала определяется математическое ожидание времени безотказной работы инструмента при условии,что учитывается лишь продукция тех периодов профилактической -сменности инструмента, где были обработаны все намеченные п деталей,а продукция остальных периодов не учитывается.

Затем определяется математическое ожидание времени безотказной работы инструугнта при условии учёта продукции лишь тех периодов сменности,где ?цдо обработано не менее п-1 деталей. Это можно осуществить, лишь используя функцию надёжности инструмента

Далее методом математической индукции устанавливается общая формула для определения математического ожидания времени безотказной работы инструмента при условии,что учитывается продукция лишь тех периодов профилактической сменности,где было обработано не менее.чем п-к (к<п),где п - плановое количество деталей,обрабатываемых за период профилактической сменности инструмента. При к-п-1 получаем формулу длл определения математического ожидания времени безотказной работы инструмента при заданной скорости резания и заданном периоде профилактической сменности инструмента.

Полученная формула даёт возможность определить коэффициент го-тоеиости наладки и,следовательно,производительность безлюдного технологического процесса на данном режиме.

Ю

Целевая функция опткмнвацни рз;ас«£; рвсг::ч1.г-. г>э критерия проивво-дительности не только даёт решение важной научно-технической задачи, но и создаёт базу для построения целевой функции оптимизации режима резания по критерии себестоимости.

На себестоимость обработки влияют различные экономические параметры технологического процесса Ограничимся рассмотрением основных параметров.

Для учёта амортизационных расходов, связанных с износом основного оборудования (станка), необходимо соизмерить стоимость металлорежущего станка с плановым сроком его окупаемости и производительностью обработки. Это даёт возможность найти размер амортизационных расходов,приходящихся на одну деталь,в зависимости от режима резания.

При оптимизации режима резания амортизационные расходы находятся в конфликтном отношении с расходами на инструмент. В самом деле.амортизационные расходы будут минимальными ( в расчёте на одну деталь ) если за плановый срок окупаемости станка будет обработано максимально возможное количество деталей, то есть,на режиме,обеспечивающем наибольшую производительность обработки. В то же время расходы на инструмент будут минимальными при скорости резания,равной нулю,то есть,в том случае,когда наладка вообще не работает. Конфликт между амортизационными расходами и расходами на инструмент ( в пересчёте на одну деталь ) является главным конфликтным отношением в задаче оптимизации режима обработки г..

Приходящиеся на одну деталь расходы на заработную плату станочника существенно зависят от стратегии обслуживания технологического процесса, от культуры производ-

Н

ства.от степени автоматизации обслуживания технологического процесса. В частности.организация безлюдных технологических процессов имеет главной целью уменьшение этой доли расходов.

При обработке дорогостоящих деталей с высокими требованиями, предъявляемыми к качеству обработанной поверхности.брак появляется в случае прерывания процесса обработки до полного окончания обработки детали. Стоимость испорченных заготовок может существенно повысить себестоимость обработки. Вследствие вероятностного характера времени безотказной работы инструмента оценка потерь за счёт браке» является одной из главных трудностей при оптимизации режима реэамий по критерию себестоимости. Проведённый в работе анализ Построенной математической модели безлюдного технологического процесса механической обработки даёт возможность теоретически точно оценить такие потери.

Наконец,в технологическом процессе могут использоваться приспособления, стоимость изготовления или приобретения которых необходимо учесть при оценке себестоимости обработки деталей.

В диссертации на основе учёта всех перечисленных видов потерь получена формула себестоимости обработки детали в безлюдном технологическом процессе. В зависимости от производственных задач в составе себестоимости м огут быть учтены и другие виды в атрат на обработку деталей. Примененная в диссертации методика оценки различных видов затрат на механическую обработку деталей может быть использована для оценки других расходов и эти расходы могут быть также учтены в общей формуле себестоимости обработки для безлюдных технологически х процессов.

Построенные целевые функции оптимизации режимов резания для рассматриваемых процессов позволяют разработать алгоритмы численных

расчетов при практическом поиске режимов,обеспечивающих максималь-

'2

ную производительность или минимальную себестоимость обработки.

В том случае.когда в диапазоне рациональных скоростей резания время обработки одной детали сравнительно велико.так что за период профилактической сменности предполагается обработка 5-6 деталей,наиболее рациональным следует признать анализ выходных данных в определённых интервалах скоростей резания,изменяемых в процессе реализации алгоритма поиска экстремума.

Сначала на основании выведенных формул проводится прикидочньй расчёт. Для этого задаётся некоторый интервал скоростей резания и узловые точки внутри этого интервала В узловой точке вычисляется стойкость инструмента при скорости резания,соответствующей данному узлу. Период профилактической сменности инструмента в безлюдном технологическом процессе обработки дорогостоящих деталей не может быть больше стойкости инструмента ввиду больших потерь за счёт брака,неизбежного при таком большом периоде профилактической сменности. И, кроме того, в этом периоде должно полностью обрабатываться некоторое количество деталей. Поэтому легко определить допустимые периоды смзннссти в данном узле и для них провести оценку выходных параметров технологического процесса

Проведённый таким образом расчёт значительно сокращает поле поиска экстремума. Теперь можно определить достаточно узкий интервал скоростей резания и расположить в нём узловые точки таким образом, чтобы обеспечить необходимую точность определения режима обработки, то есть скорости резания и периода профилактической сменности инструмента.обеспечивающих наибольшую производительность обработки деталей в данном безлюдном технологическом процессе.

В том случае,когда время резания сравнительно невелико и за период профилактической сменности обрабатывается 15-20 деталей более предпочтительным можно считать решение рассматриваемых оптимизаци-

онных задач методом градиентного спуска Это объясняется некоторой особенностью данных задач. Дело в том. что,%ормулах целевых функций оптимизации по критериям производительности и себестоимости фигурируют суммы, в которых число слагаемых зависит от скорости резания, периода профилактической сменности инструмента и длины пути контакта инструмента с деталью в процессе обработки детали. Поскольку число слагаемых должно быть целым.то при непрерывном изменении скорости резания и периода профилактической сменности инструмента переход от одного числа слагаемых к другому числу слагаемых происходит скачкообразно. Вследствие этого целевые функции недифферен-цируемы и нет возможности работать с точными выражениями частных производных этих функций.

Вместе с тем имеются алгоритмы вычисления значений целевых функций и это даёт возможность применять градиентный спуск.используя, как обычно делается в таких случаях,численное дифференцирование. Как показывает опыт этой работы, в данном случае в качестве нулевого приближения рационально брать табличное значение скорости реванш и уменьшенную на два средних квадратичных отклонения табличную стойкость инструмента При численном нахождении частных производных достаточно брать приращения параметров,равные единице. Сделав очередной шаг в направлении спуска.вычисляют значение соответствующей целевой функции в новой точке. Если в новой точке значение целевой функции "хуже".чем в предыдущей точке.то шаг уменьшается вдвое и процедура спуска повторяется. Оптимум считается достигнутым, если расстояние между двумя последовательными приближениями (то есть, точками на плоскости скоростей резания и периодов сменности) станет меньше веданной величины в качестве которой достаточно брать 0.5.

В главе 3 изложены результаты основных стойкостньис эксперимен-

14

тов.методики проведения и обработки результатов экспериментов. Для проверки адэкватности построенных моделей реальным технологическим процессам большинство экспериментальных исследований проводилось непосредственно в цехах заводов.

Для установления законов распределения фактических периодов стойкостей инструмента, используемого в безлюдных технологических процессах механической обработки,которые анализировались на моделях, разработанных в главе 2 диссертации,были отобраны по 50-70 штук многогранных неперетачиваемых пластин ( МНП ) марок Т15К6.ВК8 и СТИМ5. Пронумерованные пластины крепились в специальных державках, обеспечивающих следующие геометрические параметры: передний угол 10 градусов.задний угол - 8 градусов, главные углы в плане - 30,45 и 75 градусов. Вспомогательные углы в плане - от 15 до 45 градусов. Углы наклона главной режущей кромки равны 0. Сечения специальных державок 25x25 мм. Эксперименты по точению и растачиванию проводились на следующих станках токарной группы: вертикальные шести-и восьмишпиндельные полуавтоматы моделей 1А286П-6 и 1А286П-8 с максимальным диаметром обработки 500-630 мм. На этих станках обрабатывались диски вариаторов комбайнов семейства "Дон",левые и правые, большие - диметра 520 мм и малые - диаметра 480 мм. Материал заготовок - серый чугун марки СЧ1235. На этих операциях сравнивались со стандартными пластинками однокарбидных твёрдых сплавов марок ВК8 новые инструментальные материалы марки СТИМ. полученные методом самораспространяющегося высокотемпературного синтеза ( СВС ).

Обработка стальных деталей (ступицы.шкивы.диски), материал заготовок - сталь 45,40Х, 65Г,60С2 и XI232, новыми инструментальными материалами СТКМ5 сравнивалась с аналогичной обработкой двухкарбидным твёрдым сплавом Т15К6. Через каждые 3-5 мин чистого времени резания, не снимая инструмент со станка,на свинцовые пласткмки нгноси-

{5

ди отпечатки износа по задней поверхности инструмента и по 5-7 точкам строились кривые износа в координатах(износ - время работы). Величину износа измеряли на стереоскопическом микроскопе модели ЫВС-10. За критический износ по задней поверхности инструмента была принята величина 0.8-1 мм.

На токарных шести- и восьмишпиндельных автоматах и полуавтоматах моделей 1Б265П-8К и 0А№" обрабатывались фланцы из сталей 65Г.60С2 и X122e.ua токарно-револьверных патронных полуавтоматах и автоматах с ЧПУ моделей 1А425 и 1П142640 обрабатывались валы, оси. корпуса подшипников. На вертикальных сверлильных станках моделей 2Н125-1 и 2А135 определялись фактические стойкости свёрл .зенкеров и развёрток. На горизонтально-фрезерных и вертикально-фрезерных станках с ЧПУ моделей 6Д8211М60 и 6Т12 определялись фактические периоды стойкости ^¿Рел.

Для проверки экспериментальных данных.полученных в производственных условиях на специальных заготовках из сталей 45.65Г, XI242 были изготовлены заготовки диаметрами 120-150 мм.длиной 850 ым.на которых в лабораторных условиях проводились контрольные испытания на станках моделей 1К62.2135.6Н13 и 628. Погрешность заводских экспериментов по сравнение с лабораторными находилась в пределах 3-5 процентов.

Учитыьая, что для безлюдных тохнологических процессов маталло-оОравотки дорогостоящих доталиЯ важнейшей характеристикой инструмента является однородность его физико-механических параметров, водутся сськестшо с ШШШ.1 исследования физико-механичоских параметров рожущэго инструмента. Результаты статистичоских стойкостных экспериментов, получешшх методами разрушающего контроля-, передаются б лабораторию методов неразрушаюцего контроля НИИЫиПМ с целью разработки надежных методов отбраковки по однородности маталлорежу-щэго инструмента методами неразрушаицего контроля. Полученные ра-ультати подтверждают перспективность этого направления работ.

и

ОБЩИЕ ВЫВОДЫ

1. В диссертации впервые построена математическая модель безлюдного технологического процесса обработки деталей с большой стоимостью заготовки и высокими требованиями к качеству обработанной поверхности. Построение модели основано на более глубоком надёжностном анализе процесса обработки по сравнению с теми методами исследования, которые до настоящего времени использовались в задачах данной проблематики. Предложенный метод анализа процесса может Сьггь эффективно использован в научных исследованиях.связанных с безлюдными технологическими процессами.

2. Созданное программное обеспечение новых методов оптимизации режимов обработки для безлюдных технологических процессов успешно прошло проверку в реальных производственных условиях и может быть рекомендовано для использование в технологических бюро металлообрабатывающих цехов.

3. Проведённое теоретическое исследование показывает, что режим, обеспечивающий наибольшую производительность обработки, всегда выше режима,обеспечивающего минимальную себестоимость обработки. При этом оптимальный экономический режим сближается с оптимальным производительным режимом в следующих случаях:

а)с увеличением времени,необходимого для замены инструмента;

б)с увеличением стоимости станка;

в)с уменьшением планового срока окупаемости станка;

г)с уменьшением стоимости иснтрумента.

4. Существенное влияние на режим обработки и производительность оказывает среднее квадратичное отклонение времени безотказной работы инструмента Расчёты показывают,что уменьшение этого параметра в

Я

дьа раза позволяет увеличить производительность на 25 X.

5. Законы распределения фактических периодов стойкости иснтру-мента практически всегда имеют отличную от нуля ассиметрию. Обычно асимметрия положительна. Вследствие этого асимметричные распределения во многих случаях удобно аппроксимировать Г-распределением или распределением Вейбулла.

6. При изменении скорости резания в широком диапазоне рациональных скоростей резания коэффициент вариации времени безотказной работы инструмента практически можно считать постоянным,что подтверждается экспериментальными исследованиями.проведёнными для твёрдых сплавов и для быстрорежущих сталей на АО "Ростсельмаш". ГПЗ-10, ТКЗ.КПЛ.

7. Для ускоренного экспериментального определения законов распределения времени безотказной работы инструмента одним из наиболее перспективных можно считать температурный метод определения периода стойкости инструмента

8. Использование оптимальных режимов металлообработки.рассчитанных но новым методикам,на операциях механической обработки обеспечивают повышение производительности на 12-15% и снижение себестоимости обработки на 16-20Х.

9. Промышленные испытания новых методов расчета режимов для безлюдных технологических процессов механической обработки,проведенные в механических цехах АО "Ростсельмаш",КПО и КПА (г. Азов),АО "Квант" и в Северо-Кавказском Центре стандартизации и метрологии (контрольно-проверочные испытания) показали,что построенные в диссертации математические модели и основанные на них методы расчёта режимов адэкватны реальным технологическим процессам и могут быть рекомендованы к широкому внедрению в практику металлообработки.

Основные результаты диссертации опубликованы в следующих работах:

1. >4этин а Е Экономическая оценка технологического процесса од-ноинструментной обработки дорогостоящих деталей// Надёжность инструментальных и станочных систем: Межвуз. сб. науч. тр. -Ростов н/Д, 1991.-с. 36-39.

2. Гордиенко Б. И.. Краплин Ы. А.. Мотин Е Е Математическое моделирование безлюдных технологических процессов металлообработки// Надёжность машин и технологического оборудования: Международная научно-техническая конференция. Тезисы докладов-Ростов н/Д. 1994.

3. Гордиенко Б. И. . Краплин Ы. А.. Мотин а Е Экономические проблемы безлюдных технологических процессов//Надёжность машин и технологического оборудования: Международная научно-техническая конференция. Тезисы докладов-Ростов н/Д 1994.

4. В. Е Мотин и др. Определение оптимальных режимов резания инструмента наладки с учётом безаварийных периодов для распределения Вейбулла( критерий производительности). Рост. ЦНТИ. Инф. л. 637-91. с. 1-4. Ростов н/Д. 1991.

5. Е Е Мотин и -др. Частный случай определения оптимального режима резания наладки с одинаковыми инструментами с учётом безаварийных периодов для распределения Вейбулла(критерий производительности). Рост. ЦНТИ. Инф. л. 638-91, с. 1-4. Ростов н/Д. 1991.

6. В. Е Мотин и др. Определение оптимальных режимов резания инструментальной наладки с учетом безаварийных периодов для Г-расп-ре деления (критерий производительности). Рост. ЦНТИ. Инф. л. 639-91, с. 1-4 Ростов н/Д 1991.

7.ЕЕ Мотин и др. Частный случай определения оптимальных режимов, резания наладки с п одинаковыми инструментами с учётом безаварийных периодов для Г-распределения(критерий.производительности)..Рост.;ЦНТИ. Инф. л. 640-91,С. 1-4. Ростов н/Д 1991:

■13

8. Мотин В. Н. и др. Определение оптимальных режимов резания при обработке деталей на многоинструментальном станке с учётом безаварийных периодов(Критерий производительности). Рост. ЦНТИ. Инф. л. 641-91. с. 1-4. Ростов н/Д. 1991.

9. Мотин В. К и др. Определение оптимальных периодов профилактической сменности инструмента станков с ЧПУ с учётом продукции безаварийных периодов(критерий производительности). Рост. ЦНГИ. Инф. л. 642--91.с. 1-4. Ростов н/Д. 1991.

10. Мотин В. Е и др. Определение оптимальных периодов профилактической сменности инструмента станка с ЧПУ с учётом продукции безаварийных периодоз по критерию себестоимости. Рост. ЦНГИ. Инф. л. 643-91, с. 1-4. Ростов н/Д. 1991.

11. Мотин В. Н. и др. Определение оптимальных периодов профилактической сменности многоинструментного станка с ЧПУ по критерию себестоимости с учётом продукции безаварийных периодов. Рост. ЦНГИ. Инф. л. 645-91. с. г-4. Ростов н/Д. 1991.

20

tekhnosfera.com

Лекция №2 Методы исследования и оптимизации технологических процессов механической обработки

Теоретические вопросы:

2.1. Метод конечных элементов как основа исследования технологических процессов

2.2 Структура САПР ТП

2.3 Особенности постановки задач обработки металлов резанием с применением метода конечных элементов

Метод конечных элементов как основа исследования технологических процессов

Сегодня в современном виртуальном производстве (при исследовании и оптимизации технологических процессов на этапе конструкторско-технологической подготовки) применяют методы нелинейного конечно-элементного анализа (FEA) для получения детальной информации о продукте, которая далее используется для оптимизации таких факторов, как технологичность изготовления, конечная форма, уровни остаточных напряжений и срок службы изделия. Существует три основных типа нелинейностей:

- материальные – пластичность, ползучесть, вязкоупругость;

- геометрические – большие деформации или растяжения, резкие изгибы;

- граничные – контакты, трение, щели, дополнительные силы.

Метод конечных элементов работает на основе расщепления геометрии объекта на большое число (тысячи или десятки тысяч) элементов (например, параллелепипедов). Эти элементы образуют ячейки сети с узлами в точках соединений. Поведение каждого малого элемента стандартной формы быстро рассчитывается на основе математических уравнений.

Суммирование поведения отдельных элементов дает ожидаемое поведение целого объекта. Материал и структурные свойства ячейки определяют, как деталь реагирует на определенные нагрузки. По существу, FEA является численным методом решения различных инженерных задач, таких как анализ напряжений, теплопередача, электромагнитные явления и течение жидкостей.

Анализ FEA родился и вырос в автомобильной и аэрокосмической промышленности, однако, далее распространился на все другие сектора индустрии: производство медицинских инструментов, изделий из пластмасс, часов и др. FEA в результате обеспечивает компьютерную имитацию (моделирование) целых процессов, в которых создается и испытывается физический образец, который далее модифицируется и повторно испытывается до тех пор, пока не будет создана приемлемая конструкция. Материал и структурные свойства ячейки определяют, как деталь реагирует на определенные нагрузки. По существу, FEA является численным методом решения различных инженерных задач, таких как анализ напряжений, теплопередача, электромагнитные явления и течение жидкостей.

FEA в результате обеспечивает компьютерную имитацию (моделирование) целых процессов, в которых создается и испытывается физический образец, который далее модифицируется и повторно испытывается до тех пор, пока не будет создана приемлемая конструкция. Тем не менее, FEA не означает замены испытаний образцов, а дополняет их.

Первые системы могли решать только двумерные задачи для осесимметричных поковок, что позволяло использовать относительно простые расчетные алгоритмы и свести время расчетов к более-менее приемлемым величинам. 2D-системы также позволяют моделировать процессы плоской деформации.

Структура САПР ТП

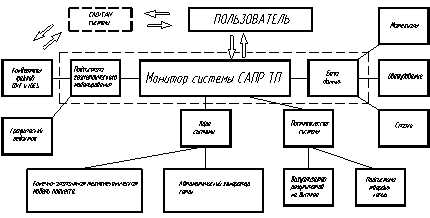

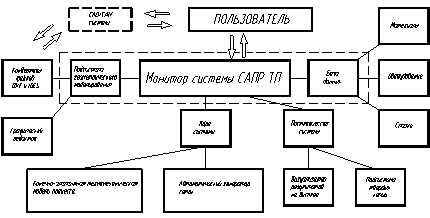

Техническое обеспечение современных систем автоматизированного проектирования технологических процессов (САПР ТП) (рис. 5) обеспечивают персональные компьютеры (ПК) (мощностей современных ПК вполне достаточно), струйные принтеры формата А0, лазерные принтеры формата А4, которые входят в состав автоматизированных рабочих мест (АРМ).

Рис. №5. Структурная схема систем САПР ТП

Методическую базу САПР ТП составляют математические и эвристические модели процессов технологического проектирования и конструирования, методы принятия рациональных и оптимальных проектных решений, способы кодирования и математического описания объектов проектирования. Технологическая документация представляется в текстовой и графической форме: маршрутные и операционные технологические карты, которые содержат результаты технологического проектирования. Наибольшую эффективность подготовки конструкторской документации обеспечивают системы интерактивного взаимодействия проектировщика и ЭВМ.

Одним из основных принципов, на которых строится структура программного обеспечения, является принцип совместимости подгрупп программных модулей, реализующих либо модельное представление компонент объектов проектирования, либо формализуемые проектные процедуры. Такие программы имеют в своем составе: монитор системы, подсистему геометрического моделирования и базу данных, которые вместе образуют препроцессор системы (рис. 36). Ядро системы основано на конечно-элементной термомеханической модели процесса и автоматическим генератором сеток.

Графический постпроцессор обеспечивает анализ формоизменения металла в течение всего процесса деформирования металла в инструменте, включая:

1) конечно-элементную сетку;

2) векторное поле течение металла;

3) поля изолиний скоростей, напряжений, деформаций, скоростей деформаций и температуры в заготовке;

4) распределение контактных давлений на поверхности инструмента;

5) графики усилия, работы и мощности деформации;

6) вмороженную лагранжеву сетку;

7) геометрические размеры поковки.

Конечно-элементные алгоритмы решения исходной системы уравнений САПР технологических процессов включают в себя следующие этапы:

1) дискретизацию системы уравнений вязко-пластического течения металла;

2) дискретизацию уравнений теплопроводности;

3) автоматическую генерацию сетки конечных элементов;

4) аппроксимацию реологических свойств материала.

В САПР ТП обычно выделяют три части, или подсистемы: формирования входной информации; проектирования—пакеты прикладных и управляющих программ; формирования выходной информации. Идентичные элементы систем САПР в зарубежной литературе имеют следующую аббревиатуру:

- подсистема формирования входной информации — PREPROCESSOR;

- подсистема проектирования;

- подсистема формирования выходной информации — POSTPROCESSOR.

Сердцевиной, центральной частью современных САПР является ее ядро (SIMULATOR).

cyberpedia.su

Лекция №2 Методы исследования и оптимизации технологических процессов механической обработки

Теоретические вопросы:

2.1. Метод конечных элементов как основа исследования технологических процессов

2.2 Структура САПР ТП

2.3 Особенности постановки задач обработки металлов резанием с применением метода конечных элементов

Метод конечных элементов как основа исследования технологических процессов

Сегодня в современном виртуальном производстве (при исследовании и оптимизации технологических процессов на этапе конструкторско-технологической подготовки) применяют методы нелинейного конечно-элементного анализа (FEA) для получения детальной информации о продукте, которая далее используется для оптимизации таких факторов, как технологичность изготовления, конечная форма, уровни остаточных напряжений и срок службы изделия. Существует три основных типа нелинейностей:

- материальные – пластичность, ползучесть, вязкоупругость;

- геометрические – большие деформации или растяжения, резкие изгибы;

- граничные – контакты, трение, щели, дополнительные силы.

Метод конечных элементов работает на основе расщепления геометрии объекта на большое число (тысячи или десятки тысяч) элементов (например, параллелепипедов). Эти элементы образуют ячейки сети с узлами в точках соединений. Поведение каждого малого элемента стандартной формы быстро рассчитывается на основе математических уравнений.

Суммирование поведения отдельных элементов дает ожидаемое поведение целого объекта. Материал и структурные свойства ячейки определяют, как деталь реагирует на определенные нагрузки. По существу, FEA является численным методом решения различных инженерных задач, таких как анализ напряжений, теплопередача, электромагнитные явления и течение жидкостей.

Анализ FEA родился и вырос в автомобильной и аэрокосмической промышленности, однако, далее распространился на все другие сектора индустрии: производство медицинских инструментов, изделий из пластмасс, часов и др. FEA в результате обеспечивает компьютерную имитацию (моделирование) целых процессов, в которых создается и испытывается физический образец, который далее модифицируется и повторно испытывается до тех пор, пока не будет создана приемлемая конструкция. Материал и структурные свойства ячейки определяют, как деталь реагирует на определенные нагрузки. По существу, FEA является численным методом решения различных инженерных задач, таких как анализ напряжений, теплопередача, электромагнитные явления и течение жидкостей.

FEA в результате обеспечивает компьютерную имитацию (моделирование) целых процессов, в которых создается и испытывается физический образец, который далее модифицируется и повторно испытывается до тех пор, пока не будет создана приемлемая конструкция. Тем не менее, FEA не означает замены испытаний образцов, а дополняет их.

Первые системы могли решать только двумерные задачи для осесимметричных поковок, что позволяло использовать относительно простые расчетные алгоритмы и свести время расчетов к более-менее приемлемым величинам. 2D-системы также позволяют моделировать процессы плоской деформации.

Структура САПР ТП

Техническое обеспечение современных систем автоматизированного проектирования технологических процессов (САПР ТП) (рис. 5) обеспечивают персональные компьютеры (ПК) (мощностей современных ПК вполне достаточно), струйные принтеры формата А0, лазерные принтеры формата А4, которые входят в состав автоматизированных рабочих мест (АРМ).

Рис. №5. Структурная схема систем САПР ТП

Методическую базу САПР ТП составляют математические и эвристические модели процессов технологического проектирования и конструирования, методы принятия рациональных и оптимальных проектных решений, способы кодирования и математического описания объектов проектирования. Технологическая документация представляется в текстовой и графической форме: маршрутные и операционные технологические карты, которые содержат результаты технологического проектирования. Наибольшую эффективность подготовки конструкторской документации обеспечивают системы интерактивного взаимодействия проектировщика и ЭВМ.

Одним из основных принципов, на которых строится структура программного обеспечения, является принцип совместимости подгрупп программных модулей, реализующих либо модельное представление компонент объектов проектирования, либо формализуемые проектные процедуры. Такие программы имеют в своем составе: монитор системы, подсистему геометрического моделирования и базу данных, которые вместе образуют препроцессор системы (рис. 36). Ядро системы основано на конечно-элементной термомеханической модели процесса и автоматическим генератором сеток.

Графический постпроцессор обеспечивает анализ формоизменения металла в течение всего процесса деформирования металла в инструменте, включая:

1) конечно-элементную сетку;

2) векторное поле течение металла;

3) поля изолиний скоростей, напряжений, деформаций, скоростей деформаций и температуры в заготовке;

4) распределение контактных давлений на поверхности инструмента;

5) графики усилия, работы и мощности деформации;

6) вмороженную лагранжеву сетку;

7) геометрические размеры поковки.

Конечно-элементные алгоритмы решения исходной системы уравнений САПР технологических процессов включают в себя следующие этапы:

1) дискретизацию системы уравнений вязко-пластического течения металла;

2) дискретизацию уравнений теплопроводности;

3) автоматическую генерацию сетки конечных элементов;

4) аппроксимацию реологических свойств материала.

В САПР ТП обычно выделяют три части, или подсистемы: формирования входной информации; проектирования—пакеты прикладных и управляющих программ; формирования выходной информации. Идентичные элементы систем САПР в зарубежной литературе имеют следующую аббревиатуру:

- подсистема формирования входной информации — PREPROCESSOR;

- подсистема проектирования;

- подсистема формирования выходной информации — POSTPROCESSOR.

Сердцевиной, центральной частью современных САПР является ее ядро (SIMULATOR).

student2.ru

|

ТОП 10: |

Изготовлению изделия предшествует широкий круг работ, называемых в совокупности технологической подготовкой производства. Одной из существенных составляющих технологической подготовки производства является разработка технологических процессов для всех деталей, входящих в конструкцию машины. При проектировании каждого технологического процесса преследуют следующие основные цели: — обеспечение заданного качества изделия; — выполнение всех технических требований на изделие при минимальных затратах времени и средств. Разработка технологического процесса изготовления изделия — задача весьма сложная, трудоёмкая и многовариантная. Она включает в себя выделение технологических операций и назначение их последовательности, определение структуры операций, выбор режущего, измерительного и вспомогательного инструментов для каждой операции и их элементов, выбор оборудования (станков) и приспособлений, назначение режимов резания, расчёт технико-экономических показателей изготовления детали и оформление полученных результатов в виде технологической документации. Выбор оптимальных решений по структуре и содержанию технологического процесса определяется конструкцией детали, её конфигурацией, габаритами, маркой материала, из которой изготовлена деталь. Одним из решающих факторов, определяющих возможность принятия того или иного решения, является размер партии изготавливаемых деталей или тип производства изделия. Выделяют единичный, мелкосерийный, серийный, крупносерийный и массовый типы производств. Необходимая точность размеров и взаимного расположения поверхностей на изготовленной на основе разработанного технологического процесса детали достигается в значительной степени оптимизацией последовательности операций и правильным базированием (расположением) заготовки на станке на каждой операции и на каждом установе. Базированием называют придание заготовке требуемого положения относительно выбранной системы координат станка или важнейших его узлов. Базирование реализуют с помощью ориентации поверхностей, линий или точек заготовки, называемых базами, относительно основных поверхностей станка или закреплённого на нём приспособления. Закрепление заготовки следует осуществлять только после того, как она будет ориентирована (реализовано базирование) должным образом на станке. Точность обработки в значительной степени определяется также точностью базовых поверхностей заготовки. Поверхности, полученные литьем или горячей штамповкой, не обеспечивают необходимую точность базирования на заключительных операциях. Поэтому такие поверхности, называемые черновыми базами, можно использовать в качестве баз только один раз — на первой операции, когда на заготовке ещё нет обработанных поверхностей. Из тех же соображений на первой операции нужно стремиться обработать поверхности, которые будут служить базами на последующих операциях. Разработка технологического процесса завершается подготовкой ряда текстовых и графических технологических документов. К основным текстовым документам относят маршрутную, операционную карту и карту контроля. Важнейшим графическим технологическим документом является карта операционного эскиза. В качестве учебного документа в учебном процессе применяют упрощённую технологическую документацию по типу таблиц, использованных в работах 1.1 и 1.2. Разрабатывая технологический процесс изготовления детали, необходимо в целом придерживаться следующей последовательности: — изучить чертёж детали и установить размер партии изготовления деталей; — определить тип производства; — выбрать вид заготовки и метод её получения; — произвести разметку чертежа детали, пронумеровав все поверхности, подвергаемые механической обработке; — выбрать в соответствии с рекомендациями таблицы 2.7 для каждой из пронумерованных поверхностей требуемое количество технологических переходов (черновой, получистовой, чистовой переходы) и для каждого перехода — технологический метод обработки; — составить из выбранных таким образом переходов их общую последовательность, то есть технологический маршрут изготовления детали, предусматривающий последовательную черновую, затем получистовую, а при необходимости — чистовую и отделочную обработку поверхностей заготовки; Таблица 2.7 Глубина резания и получаемые точность и шероховатость при различных видах обработки

Окончание табл. 2.7

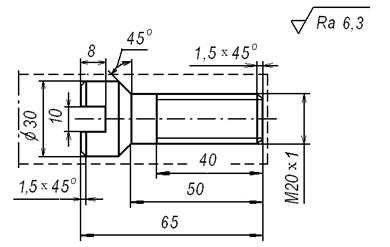

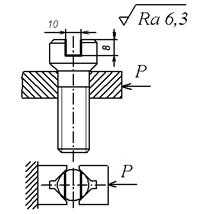

— выделить в рамках технологического маршрута технологические операции, включающие группы технологических переходов, реализация которых возможна на одном виде оборудования непрерывно; — для каждой технологической операции назначить технологическое оборудование, определяя таким образом название операции; — разработать последовательно структуру каждой из технологических операций с выделением её позиций, установов, технологических и вспомогательных переходов, рабочих и вспомогательных ходов; — выбрать поверхности, по которым заготовка будет базироваться и закрепляться в приспособлении для каждой из операций и при каждом установе; — назначить перечни приспособлений для закрепления заготовки, режущего и вспомогательного инструментов; выбрать контрольно-измерительный инструмент; — назначить режимы резания по каждой технологической операции и технологическому переходу; — разработать технологическую документацию. В порядке примера реализации намеченной последовательности на рисунке 2.4 представлен эскиз детали «Винт», а в таблице 2.8, названной нами технологической картой, приведены сведения о структуре технологического процесса её изготовления и требуемой технологической оснастке. Контур используемой для изготовления заготовки – прутка дан на рисунке 2.4 пунктирной линией. В графе 4 таблицы 2.8 приведены технологические эскизы обработки заготовки на каждой операции. На эскизах заготовку показывают в том положении, в котором она закреплена на станке во время обработки при виде спереди, и проставляют только те размеры, которые выполняются на данной операции. Режущий инструмент показывают схематично в конце рабочего хода, если он не мешает восприятию сути выполняемого действия.

Рис. 2.4. Эскиз детали «Винт» Полный пример зарисовки и правила разработки операционного эскиза представлены в разделе 1.1 пособия, в том числе на рисунке 1.13, б. В таблице 2.8 приведены названия операций (столбец 3), реализуемых при изготовлении детали «Винт», и их содержание (установы, технологические переходы). Установы нумеруют большими буквами русского алфавита, например А, Б, В и т. д., а технологические и вспомогательные переходы строго в их общей последовательности — арабскими цифрами. Если при черновой обработке припуск превышает 8–10 мм, то его удаляют за два (иногда и более) рабочих хода. При чистовой обработке для получения высокой точности и высокого качества поверхности припуск делят на несколько частей, если он превышает 2 мм. Для получения отверстия заданного квалитета точности необходимо кроме перехода, на котором согласно таблице 2.7 получается такая точность, предусмотреть все предыдущие — черновые и (или) получистовые переходы. Например, для получения отверстия 8-го квалитета точности необходимо последовательно выполнить сверление, зенкерование и получистовое развёртывание, а для 7-го квалитета точности — сверление, зенкерование, получистовое и чистовое развёртывание. В графе 9 таблицы 2.8 приведены полные наименования используемых на соответствующих операциях станков, режущих инструментов и приспособлений.

Таблица 2.8 Технологическая карта последовательности изготовления детали «Винт»

Окончание табл. 2.8

Содержание работы Работа включает изучение структуры, элементов и методики проектирования технологического процесса; разработку технологического процесса изготовления конкретной детали, составление учебной технологической документации для заданных типа производства и вида заготовки; подготовку отчёта. |

infopedia.su