Оптимизация производства: минимизация затрат на выпуск данного объема производства. Тотальная оптимизация производства пример

Рационализаторам везде у нас почет

Что такое эффективность производства? Это результат, разделенный на затраты. И чем ниже последний элемент, тем выше прибыль. В том, что эта формула в действительности работает, в очередной раз доказал пример АО «Первенец». Всего два года назад предприятие начало внедрять проект ТОП (Тотальная оптимизация производства), а гордиться уже есть чем. За 2015-й компания получила дополнительных 201 миллионов рублей экономии вместо запланированных 150-ти, 2016-й обещает принести еще 580 миллионов рублей. И это только начало. Все больше подразделений и сотрудников вовлекаются в процесс. Предлагая рационализаторские предложения, которые направлены на снижение затрат и увеличение объемов производства, работники получают премии, а предприятие – новые возможности для развития. В этом и есть суть проекта ТОП.

Главное - идея

- О нем в крупнейшей золотодобывающей компании России «Полюс» впервые заговорили в середине 2014 года, - рассказывает главный инженер проекта АО «Первенец» Денис Кузнецов. – Внедрять его начали на самом крупном предприятии – Красноярской бизнес-единице, ожидания оправдались и в четвертом квартале опыт начали использовать все остальные предприятия «Полюса». Сформировав команду и подготовив необходимые нормативные документы, мы начали работать.

Инициативы было решено разделить на три категории. Первая – именуется непосредственно ТОП, экономический эффект от которых значителен. Вторая – формат А3 или сложно монетезируемые предложения, финансовый результат которых меньше либо сложно просчитывается. Третья – кайдзен – понятие, заимствованное у японцев. «Кай» означает «изменение», «дзен» - «хорошо, к лучшему». Это та самая технология, благодаря которой страна Восходящего солнца быстро оправилась после Второй мировой войны и по уровню развития экономики вышла в мировые лидеры. В АО «Первенец» кайдзен – улучшение условий и охраны труда, качества выполняемых работ, повышение производительности. Словом, какой бы ни была проблема на производстве, пути ее решения ищут и, главное, находят сами сотрудники.

- Большой плюс проекта в том, что у него есть свой специальный финансовый фонд, - говорит Денис Кузнецов. – Обычно любые инвестпрограммы реализуются по сложной схеме. Заявки подаются загодя, после чего тщательно рассматриваются, просчитываются, утверждаются на разных уровнях. В итоге процесс занимает достаточно много времени. В нашем случае, если мы понимаем, какой эффект может принести та или иная инициатива, для ускорения запуска проекта процедура упрощается. Мы можем, не дожидаясь момента верстки бюджета, вывести средства из резервного фонда и немедленно приступить к реализации.

На соревнование, становись!

И сейчас статистика такова: всего подано 1080 инициатив, 448 из них успешно реализовано. По мероприятиям ТОП около 80% предложений направлены на увеличение объемов производства, остальные - на снижение затрат. И лидеры соревнования тоже определились! В рядах передовиков золотоизвлекательная фабрика (ЗИФ) - непосредственные производители золота и потому безусловные чемпионы по сумме сэкономленных средств, и служба главного механика – они явные фавориты по количеству предложенных инициатив. Вот кто истинные генераторы идей – подали 440 предложений с начала действия проекта! Например, служба главного механика гордится разработкой новой системы выбродиагностики. Метод позволяет не только выяснить техническое состояние оборудования, но и увеличить срок его эксплуатации, как результат – экономия на ремонте и приобретении запчастей. Но все же самый мощный эффект приносят предложения ЗИФ. мероприятие ТОП «Извлечение золота из угольной мелочи», которое после реализации в АО «Первенец» было тиражировано на другие БЕ.

В результате механического истирания сорбирующего агента (активированного угля), на участке десорбции появился некондиционный золотосодержащий продукт – угольная мелочь – с содержанием золота до 2.5 кг/т.

На участке десорбции была введена дополнительная стадия. Она предусматривает выщелачивание золота в щелочных условиях раствором цианида натрия и пропуском растворенного золота через свежий, а затем через реактивированный уголь. После завершения выщелачивания, пульпа перекачивается на грохочение, где верхний продукт отделяется от стандартного насыщенного угля. После накопления достаточного количества угля он передается на десорбцию – электролиз – плавку. Обеззолоченная мелочь (нижний продукт размером менее 0.6 мм) перекачивается в емкость для дальнейшего обезвоживания фильтр-прессом и временного складирования. Было дополнительно извлечено 56,2 кг золота, экономический эффект составил порядка $ 2 млн.

Техническую идею металлургов из АО «Первенец» внедрили и на других бизнес-единицах компании «Полюс». Ведь овчинка не просто стоила выделки, но и прибыль принесла. А самой значимой в этом году разработкой стала другая идея золотоискательной фабрики. Технологи ЗИФ с целью повышения производительности мельницы самоизмельчения провели работу по подбору оптимального количества и качества шаров. В результате этой работы было получено более 290 миллионов рублей дополнительного экономического эффекта. Мероприятие со значительным экономическим эффектом было реализовано работниками Карьера. Находясь в постоянном поиске лучших производственных решений, они определили наиболее оптимальный путь для транспортировки руды на золотоизвлекательную фабрику с карьера. Дорогу построили и в ноябре 2016г. запустили в работу. Это позволит АО «Первенец» снизить затраты на транспортировку руды более, чем на 20 миллионов рублей в год. И кто теперь скажет, что на производстве нет места для творчества?

За золотую мысль озолотят

- Предложений и авторов становится все больше и больше, - говорит Денис Кузнецов. – Это, безусловно, радует! В следующем, 2017-м году, программа Тотальной оптимизации производства получит новое развитие. Дело в том, что прежде, чем предлагать инициативы, работники должны пройти специальное обучение. Чтобы понимать, как снизить затраты, нужно уметь видеть потери, анализировать их. Сейчас обучение прошли уже 523 человека, еще 80 окончат курсы до конца года, и еще 500 - в 2017-м. Тогда уже почти все сотрудники – от директоров до простых рабочих - окажутся вовлеченными в процесс. Поэтому заявок и инициатив станет больше.

А главное стимул фонтанировать идеями у сотрудников АО «Первенец» есть. Во-первых, престижно, соревнования поднимают командный дух, а, во-вторых, прибыльно. За золотую мысль озолотят. В буквальном смысле. Дело в том, что эффект от реализации инициатив отслеживается четко. И, если он значительный, что признает управляющий комитет Компании, команде выделяются бонусы. И какие! Рационализаторы могут получить до 10% от суммы сэкономленных средств, но не более 5 миллионов рублей. Деньги делятся пополам: одну часть получают сами активисты, другая идет в казну подразделения, где трудятся герои. Бонусные средства тратят на улучшение социально-бытовых условий в вахтовом поселке, условий труда, рабочих мест. Кроме того, дважды в год в АО «Первенец» проводится конкурс по проектам ТОП и выбирают лучшие предложения по трем номинациям - «Увеличение производительности», «Снижение затрат» и «Самый активный участник программы». Победителей награждают призами и денежными премиями!

А В ЭТО ВРЕМЯ

АО «Первенец» - финалист конкурса «100 лучших товаров России»

Награда всегда находит своего героя! Акционерное общество «Первенец» вошло в число победителей Рейтинга хозяйствующих субъектов по итогам 2015 года и победителей Всероссийского Конкурса Программы «100 Лучших товаров России». Диплом второй степени золотодобывающему предприятию вручил губернатор Сергей Левченко.

- В сложившихся экономических условиях у отечественного производителя появились дополнительные перспективы и огромное поле деятельности по такому важному в современном мире критерию развития как качество, - подчеркнул Сергей Левченко на церемонии чествования победителей.

Напомним, финалистами федерального этапа конкурса «100 лучших товаров России» стали 22 предприятия Иркутской области. В их числе и АО «Первенец». Конкурс проводился по традиционным номинациям: продовольственные товары, промышленные товары для населения, продукция производственно-технического назначения, изделия народных и художественных промыслов, услуги для населения, услуги производственно-технического назначения.

СПРАВКА «КП»

ПАО «Полюс» – крупнейший производитель золота в России и одна из 10 ведущих мировых золотодобывающих компаний по объему добычи и минерально-сырьевой базы. Ключевые предприятия и проекты группы расположены в Красноярском крае, Иркутской и Магаданской областях, а также в Республике Саха (Якутия). В 2015 году объем производства золота предприятиями «Полюса» составил 1763 тыс. унций (54,8 тонны).

www.irk.kp.ru

Программа ТОП: тотальная оптимизация производства

Транскрипт

1

2 121 Программа ТОП: тотальная оптимизация производства Михаил Шамолин Многие предприятия базовых отраслей промышленности переживают не лучшие времена: усиливается глобальная конкуренция, цены не перестают сокращаться, а очевидных возможностей для снижения издержек практически не осталось. Однако опыт McKinsey показывает, что значительного снижения издержек в сжатые сроки можно добиться за счет оптимизации «снизу», когда работники нижнего и среднего звена всех подразделений стимулируются к «рационализаторской» деятельности. Такая программа может позволить снизить сокращаемые затраты на 40% всего за полтора года. Вбазовых отраслях промышленности (например, в металлургической, химической, целлюлозно-бумажной, энергетической) управленцы имеют дело с постоянно увеличивающейся сложностью ведения бизнеса. Любая компания в этих отраслях сталкивается с глобальной конкуренцией на рынке, испытывая все возрастающее давление необходимости снижения затрат. Рассмотрим в качестве примера сталелитейную отрасль. За последние два десятилетия в целом мировая стальная индустрия приносила только 4% возврата на активы. Низкая доходность объясняется выходом на рынок новых игроков и усилением конкуренции. Стальные компании, в т.ч. лидеры рынка Posco (Южная Корея), China Steel (Тайвань), Techint (Аргентина), выросли и превратились в сильных игроков на развивающихся рынках. Используя новейшие технологии и низкую себестоимость производства, они предлагают на мировой рынок продукцию высокого качества по минимальной цене. При среднем уровне загрузки производства компаний в развитых странах (Европа, Япония, США), равном 80%, единственным способом остаться на плаву является постоянное повышение эффективности и сокращение затрат. Из существующей практики известно много стратегий, методик и способов сокращения затрат, которые компании более или менее успешно при- Михаил Шамолин консультант McKinsey, Москва

3 122 Вестник McKinsey меняют. Все эти методы можно свести к трем: директивный, реинжиниринг и «снизу вверх». Директивный подход предполагает сокращение операционных бюджетов подразделений на определенную величину (10 20%) в «приказном» порядке. Реинжиниринг заключается в коренном пересмотре основных бизнес процессов, организации и технологии ведения бизнеса с целью перехода на новый качественный уровень. Оптимизация затрат «снизу вверх» проводится путем совершенствования большого количества процессов, технологий и методов организации труда на уровне рядовых подразделений, но без изменения основных процессов и структуры бизнеса. Директивный подход зачастую бывает наиболее эффективным и дает немедленный результат. Вместе с тем основным и очень существенным его недостатком является отсутствие приоритетов, четко увязанных со стратегией. В результате локальное сокращение затрат может привести к стагнации доходов бизнеса, снижению доли рынка и прибыльности. Наиболее целесообразно применять директивный подход выборочно и только там, где прослеживается очевидная неэффективность (например, большое количество персонала в службе кадров в сравнении с компаниями конкурентами). Реинжиниринг, конечно, можно рассматривать в качестве наиболее эффективного способа снижения затрат и повышения конкурентоспособности компании. Однако большие затраты времени и ресурсов, необходимых для проведения масштабного реинжиниринга основных бизнес процессов, могут свести ожидаемый эффект к нулю. Кроме того, основные производственные процессы и технологии, применяемые в базовых отраслях, как правило, уже достаточно отработаны и не имеют потенциала для радикальной оптимизации. Таким образом, компания, решившая провести реинжиниринг, должна задуматься об одновременном сокращении операционных затрат, чтобы не утратить конкурентных позиций за время реализации этих масштабных перемен. Сокращение затрат «снизу вверх» является оптимальным способом достижения долгосрочного конкурентного преимущества по затратам при минимальных риске и инвестициях. Принцип осуществления таких программ заключается в вовлечении как можно большего количества сотрудников в процесс выработки и реализации практических предложений по повышению эффективности, увеличению производительности иулучшению качества на каждом участке производства. Например, в результате реализации идеи закрыть подшипники рольганга прокатного стана для предотвращения вымывания масла и увеличения срока их службы, предложенной в ходе одного из проектов, экономический эффект составил всего несколько десятков тысяч долларов. Однако несколько сотен таких идей дают ежегодную экономию в десятки миллио-

4 ПРОГРАММА ТОП: ТОТАЛЬНАЯ ОПТИМИЗАЦИЯ ПРОИЗВОДСТВА 123 нов долларов. Большинство подобных идей «лежит на поверхности». Буквально каждая из компаний имеет огромный потенциал для повышения эффективности и сокращения затрат. Так в чем же дело? Почему он не используется? На наш взгляд, основная причина упущенных возможностей и стремления руководства применить директивный подход к сокращению затрат заключается в сложности организации системного иструктурированного процесса снижения затрат, направленного на мобилизацию компании по пути изменений. McKinsey столкнулась с этой проблемой несколько десятилетий назад в своей работе с клиентами. В результате была разработана методология организации и проведения масштабных проектов сокращения затрат «снизу вверх» в больших организациях. Эту программу назвали ТОП тотальной оптимизацией производства. Программа ТОП разработана на базе опыта лучших мировых компаний, она постоянно совершенствуется. Анализ эффективности программы ТОП в областях электроники, цветной и черной металлургии, горнодобывающей и целлюлозно бумажной промышленности показал, что среднее сокращение общих затрат компании после реализации программы составляет 16% (рис.1). Цели и задачи программы ТОП Как уже говорилось, основной целью программы ТОП является оптимизация всех видов деятельности предприятия для повышения эффективности производства. Программа имеет две основные задачи. Первая

5 124 Вестник McKinsey задача единовременное и существенное (40% от сокращаемых затрат) повышение эффективности, которое должно быть достигнуто в кратчайшие сроки. В ходе реализации этой задачи путем тщательного анализа ликвидируется большинство существующих пробелов в деятельности компании. Причем здесь важно не только достичь сокращения затрат, но и продемонстрировать преимущества программы для внутрикорпоративной деятельности, убедить сотрудников в необходимости преобразований, создать механизмы мотивации и контроля за достижением результата. Вторая задача программы создание внутри организации функций и механизмов, способных поддержать процесс преобразований в рамках программы ТОП, превратить его в постоянный, эффективно работающий механизм, призванный обеспечить долговременное преимущество компании по затратам. Мировой опыт проведения программ ТОП во всем мире доказал, что улучшений можно достичь одновременно по нескольким параметрам (рис. 2). Примерно 70% целей по сокращению затрат достигается в первые 18 месяцев с начала реализации проекта, а срок окупаемости требуемых инвестиций не превышает одного года (рис. 3,4). Кроме конкретных финансовых результатов, программа ТОП имеет идругие положительные моменты. Так, в ходе реализации проекта

6 ПРОГРАММА ТОП: ТОТАЛЬНАЯ ОПТИМИЗАЦИЯ ПРОИЗВОДСТВА 125 составляется полное описание функций производственных и непроизводственных служб, что может служить основой для планирования численности персонала и разработки долговременных планов развития. В ре-

7 126 Вестник McKinsey зультате реализации программы менталитет сотрудников претерпевает изменения: появляется нацеленность на постоянный контроль и сокращение затрат. Как следствие, повышается качество продукции и услуг, производительность труда, уровень безопасности и экологичности производства. Методология программы ТОП Методология программы ТОП существенно отличается от методологий, традиционно применяемых в программах повышения эффективности: она нацелена не только на повышение эффективности производства, но и на изменение мотивации и эффективности работы самих сотрудников. Тем самым инициируется долгосрочная программа улучшений. Рассмотрим основные элементы методологии. Комплексный подход. Цель сокращения затрат ставится в комплексе с целями увеличения производительности, улучшения качества продукции и услуг. Экономический эффект, как правило, достигается за счет «расшивки» узких мест и получения дополнительных доходов в связи с заменой менее качественной продукции на более качественную. Например, при проведении программы ТОП в упаковочном цеху одной металлургической компании предложение по замене типа используемых подъемных механизмов по перемещению рулонов стального листа позволило на 80% сократить повреждения краев рулонов и тем самым повысить качество конечной продукции. В результате, компания получила возможность привлечь новых, более требовательных к качеству клиентов, увеличить объем производства и прибыль. Конкретные цели сокращения затрат, базирующиеся на анализе показателей лучших компаний в отрасли. В начале реализации программы ТОП всем подразделениям ставится цель снизить затраты на 40% от указанных в бюджете. Бюджет сокращаемых затрат рассчитывается для каждого подразделения исходя из специфики деятельности. Например, для производства 1 т слябов необходимо затратить минимум 1 т стали, которая считается несокращаемой; в то же время отходы, возникающие при превращении стали в слябы, считаются сокращаемыми. Если же определить долю несокращаемых затрат не представляется возможным, целевые показатели устанавливаются на уровне лучших компаний в отрасли. В среднем 40% сокращаемых затрат равнозначно 15 20% всех затрат. Данные цели, безусловно, являются агрессивными, особенно если учесть, что они должны быть выполнены без каких-либо существенных инвестиций. Тем не менее они абсолютно реальны, и это было подтверждено практикой реализации программы ТОП во многих странах, в том числе и в России. Если подразделение решает поставленные задачи, то по своей эффективности оно выходит на уровень, опережающий наиболее успешных конкурентов.

8 127 Использование существующего ноу хау. Руководители единиц (начальники цехов, участков) несут основную ответственность за организацию и продвижение программы ТОП. Как правило, они четко представляют, где в их подразделениях существует потенциал повышения эффективности и как его можно реализовать. Кроме того, руководителям легче мотивировать и вовлекать в процесс всех своих сотрудников. Вовлечение в процесс ТОП клиентов этих подразделений, а также смежников позволяет корректно оценить экономический эффект от реализации идей. То, что при реализации программы используются идеи, исходящие от сотрудников, рождает чувство сопричастности к изменению жизни компании. А это, в свою очередь, приводит к изменению корпоративного менталитета и способствует созданию системы постоянных, долгосрочных изменений. Использование нетрадиционных идей. В ходе реализации программы под сомнение ставится все, даже абсолютно непоколебимые истины. При этом ориентиром являются лучшие из существующих в мире технологий и практика работы лучших компаний. Так, например, в ходе реализации одного из предложений количество циклов использования емкостей для сбора шлака на металлургическом заводе было увеличено в 10 раз в сравнении с существовавшей практикой результат, который казался вначале невероятным, стал возможным за счет применения современной методики напыления емкостей жаропрочным составом. Четкое отслеживание результатов. Все принятые предложения становятся планами конкретных действий со сроками реализации и конкретным измеримым результатом (например, снижение бюджета подразделения на закупку сырья и материалов, электроэнергию и т.д.). Для отслеживания хода выполнения этих планов создается специальная, независимая группа контроллинга, которая наделяется широкими полномочиями и имеет возможность контактировать с высшим руководством. Одной из самых сложных задач, решаемой группой контроллинга, является задача выделения экономического эффекта от реализации программы ТОП от всех прочих изменений в бюджетах и себестоимости, вызванных колебаниями валютного курса, цен на сырье и материалы, реконфигурации производства, реализации инвестиционных программ. Процесс программы ТОП Процесс программы ТОП состоит из последовательно повторяющихся циклов, или «волн», каждая из которых охватывает несколько подразделений (цехов) компании. Количество «волн» определяется размером компании и объемом задействованных ресурсов. Например, в одной из крупнейших российских металлургических компаний процесс ТОП был осуществлен в 4 «волны» продолжительностью 3 месяца каждая. Эти

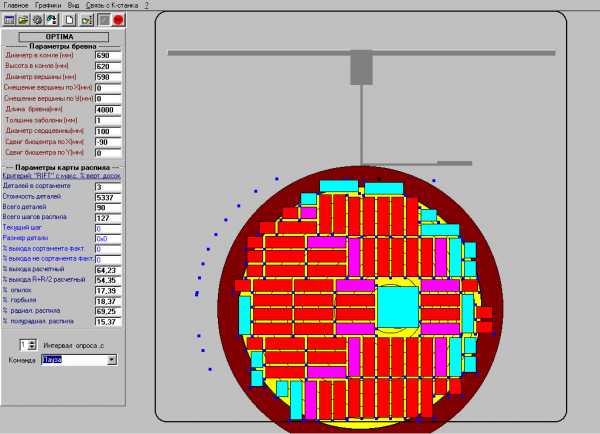

9 128 Вестник McKinsey Рис. 5 «волны» состояли из 6 этапов: организация, установка целей, выработка предложений, оценка предложений, подготовка внедрения и внедрение (рис. 5). Структура цикла (волны) ТОП Этап 1. Организация. Организация процесса ТОП является ее важнейшим этапом, в ходе которого определяются производственные единицы, назначаются их руководители и члены рабочей группы, проводится обучение всех участников процесса. Производственными единицами могут являться как отдельные небольшие цеха, так и участки более крупных цехов. Количество сотрудников в единице, как правило, не превышает 300 человек. Руководителями единиц назначаются руководители цехов и участков или их заместители. Основными критериями их отбора являются желание участвовать в программе, отношение к ним коллектива, уровень профессиональной подготовки, общий интеллектуальный уровень. Основой мотивации руководителей единиц выступает возможность реализации идей, не осуществленных до этого по разным причинам, а также проявить себя перед высшим руководством и коллективом. Руководители единиц несут основную ответственность за сокращение затрат. Они отвечают за выработку предложений, расчет экономического эффекта и представление идей на утверждение высшему руководству. Типовая организация программы ТОП представлена на рис. 6. Этап 2. Установка целей. Основной задачей этого этапа является установка конкретных и обоснованных целей сокращения затрат. Для этого сначала рассчитывается общий бюджет производственной единицы. Чтобы упростить эту задачу, при формировании единиц следует придерживаться существующего организационного разделения и структуры финансового учета. После определения бюджета единицы составляется схема основных производственных процессов, а также потоков сырья и материалов. Затраты единицы распределяются между бизнес процессами, определяется примерная стоимость каждого процесса.

10 ПРОГРАММА СТИМУЛИРОВАНИЯ ПРОДАЖ 129 Затем затраты подразделяются на операционные и технические (сырье, энергия) и определяются несокращаемые затраты и затраты, не рассматриваемые в проекте (например, амортизация). В категорию несокращаемых, как правило, попадает часть затрат на сырье и энергию. При этом уровень несокращаемых затрат определяется путем теоретического расчета минимальной потребности (т. е. рассчитывается минимально возможный уровень потребления сырья и энергии при условии нулевых отходов, утечек и пр.). Все остальные затраты (на персонал, ремонты, накладные, административные расходы, запасные части) считаются полностью сокращаемыми. Типичный пример разбивки расходов подразделения на сокращаемые и несокращаемые представлен на рис. 7. После того как определены бюджеты подразделений и уровень несокращаемых расходов, производственным единицам ставится цель сокращения оставшейся части бюджета на 40%. Это означает, что руководитель единицы и рабочая группа должны выработать и экономически обосновать предложения, суммарный эффект от реализации которых в течение «волны» составит минимум 40% сокращаемого бюджета единицы. Этап 3. Выработка предложений по сокращению затрат. Основным механизмом выработки идей по сокращению затрат является мозговой штурм. Он организуется и проводится руководителем единицы при под-

11 130 Вестник McKinsey держке членов рабочей группы. Участниками являются сотрудники производственной единицы, а также представители смежников и заказчиков. В ходе мозгового штурма вырабатывается максимальное количество идей, направленных на сокращение затрат, повышение производительности и улучшение качества продукции. При этом идеи не обсуждаются и не отбрасываются фиксируются даже самые «сумасшедшие» идеи. Главной целью мозгового штурма является количество идей, а не их качество. Выработанные предложения оформляются встандартном формате и заносятся в базу данных. После проведения мозгового штурма идеи проходят предварительную оценку и сортируются по размеру финансового эффекта, риску внедрения, сроку окупаемости и простоте внедрения. Если количество и качество идей, выработанных в ходе мозгового штурма, недостаточно для сокращения затрат на 40%, необходимо провести дополнительный опрос в цехах, привлечь экспертов и использовать опыт лучших компаний отрасли. Этап 4. Оценка предложений. На этом этапе оценивается сложность внедрения предложений, уточняется объем инвестиций и экономический

12 ПРОГРАММА ТОП: ТОТАЛЬНАЯ ОПТИМИЗАЦИЯ ПРОИЗВОДСТВА 131 эффект, определяются конкретные поставщики оборудования и услуг, предложения согласовываются со смежниками и другими участниками. Входе анализа некоторые предложения отбрасываются и заменяются новыми. Таким образом, происходит постоянная итерация третьего и четвертого этапов. Результатом четвертого этапа является список реализуемых предложений, имеющих реальный экономический эффект, со сроком окупаемости инвестиций, не превышающим двух лет. В конце четвертого этапа эти предложения выносятся на утверждение высшего руководства компании (Управляющего комитета). Этап 5. Планирование внедрения. Этап планирования начинается с утверждения идей на заседании Управляющего комитета. Руководитель единицы представляет идею членам комитета и объясняет, каким образом она может быть внедрена и как будет получен экономический эффект. Презентация включает расчет финансового результата, требуемых инвестиций, сроков внедрения, определение ответственных, внешних поставщиков и партнеров. После утверждения предложения лидер единицы составляет подробный план внедрения, согласовывает его с участвующими подразделениями и вносит соответствующие изменения вбюджет своей единицы. Этап 6. Внедрение. Основной задачей этапа внедрения является контроль за достижением результатов, заявленных в утвержденных предложениях, осуществляемый специально созданной группой контроллинга. Она отслеживает фактическое расходование средств в соответствии с утвержденными бюджетами, а также осуществляет непосредственный контроль над выполнением плана внедрения (своевременной установкой оборудования, проведением ремонтов и пр.). Группа контроллинга регулярно докладывает о ходе внедрения Управляющему комитету. Структура программы ТОП Роли и задачи участников программы ТОП расписываются на каждом уровне организации. Высшее руководство компании, руководители и сотрудники производственных единиц несут основную ответственность за реализацию программы; специалисты оказывают методологическую поддержку и обеспечивают организацию процесса. Управляющий комитет руководит проектом, отвечает за внедрение программы, осуществляет контроль за результатами. Управляющий комитет проводит регулярные совещания для оценки, утверждения, а также контроля реализации предложений. В функции Управляющего комитета также входит проверка предложений на соответствие общей стратегии развития компании.

13 132 Вестник McKinsey Основная рабочая группа по выполнению программы ТОП состоит из специалистов (специально отобранных сотрудников предприятия, в основном из финансово экономических и технологических служб, департамента бизнес планирования). Она создается для поддержания руководителей единиц в выработке и оценке предложений. Также ее задачей будет помощь в организации встреч и мозговых штурмов, структурирование анализа, сбор данных о показателях конкурентов, лучшем опыте в отрасли, доступных технологиях и др. Руководители единиц совместно со своими сотрудниками отвечают за выработку и внедрение предложений по оптимизации производства. Руководители несут основную ответственность за достижение 40% ного сокращения затрат. «Железные правила» программы ТОП Успех реализации программы зависит от строгого выполнения ряда основополагающих правил. Прежде всего, проект должен иметь безусловный приоритет в компании. Сроки, запланированные в программе, должны неукоснительно соблюдаться, совещания, в том числе с участием высшего руководства, проводиться в назначенное время. Все подразделения должны быть поставлены в равные условия цель сокращения затрат (на 40%) для всех одна и не меняется от специфики производственной единицы. Усилия всех участников процесса должны быть направлены на достижение этой цели, руководители несут полную ответственность, исключающую оправдание за невыполнение поставленных задач. Необходимо объявить «амнистию» за все прошлые ошибки, недоработки, упущенные возможности. Не прибавит стимула к плодотворной работе высказывания высших руководителей компании: «Ну что же вы раньше этого не сделали? Почему нужно было ждать, когда придут консультанты?». Цель проекта не разбираться с прошлыми ошибками и искать виновных, а направить внимание всех участников на будущее и открывающиеся возможности. Не должно быть «священных коров» все статьи затрат должны рассматриваться и ставиться под сомнение. Участники процесса должны быть мотивированы на то, чтобы идти на риск, предлагать неожиданные решения. Все возникающие вопросы по возможности должны решаться на уровне руководителей единиц передача ответственности «наверх» неприемлема. Статья написана специально для «Вестника McKinsey»

docplayer.ru

| Сегодня перед владельцами, акционерами и руководителями предприятий и холдинговых структур все более остро стоят задачи повышения эффективности бизнеса и его развития. Сегодня перед владельцами, акционерами и руководителями предприятий и холдинговых структур все более остро стоят задачи повышения эффективности бизнеса и его развития. Особую актуальность эта проблема приобретает в связи с вхождением Украины в ВТО и продолжающимся резким повышением стоимости энергоресурсов и сырья. Принципиальный путь решения этих задач состоит в увеличении эффективности бизнеса путем непрерывной оптимизации производственной системы предприятия и снижения всех видов затрат. Именно таким путем более 30 лет тому назад пошла компания Toyota, внедрив систему «бережливого» производства (Lean Manufacturing), что позволило ей стать не только промышленным гигантом № 1 Японии, но и заметно потеснить на мировом рынке автогигантов Америки и Европы. На сегодня 72 % опрошенных промышленных компаний США применяют для снижения затрат принципы «бережливого» производства. В Великобритании, Бразилии, Мексике эта величина составляет 56 %, 55 % и 42 % соответственно, тогда как в Украине – только единицы предприятий.Сегодня в мире приобрели распространение следующие основные подходы относительно повышения бизнес эффективности предприятия:

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО«Бережливое Производство» (Lean Manufacturing) – система организации и управления разработкой продукции, операциями, взаимоотношениями с поставщиками и клиентами, при которой продукция изготавливается в точном соответствии с запросами потребителей и с меньшим числом дефектов по сравнению с продукцией, сделанной по технологии массового производства. Основа «Бережливого Производства» – анализ, выявление и борьба со скрытыми потерями:1. Перепроизводство2. Ожидания3. Нерациональные перемещения4. Излишняя обработка5. Запасы6. Лишние движения7. ИсправленияИнициатором создания системы бережливого производства стала компания Toyota после Второй мировой войны. Основные результаты от внедрения Бережливого ПроизводстваВозрастаетСдача с 1го предъявления - 50-100%Выработка - 40-80%Производительность - 75-125% СнижаетсяВремя производственного цикла - 50-90%Производственные площади - 5-30%Незавершенное производство - 60-80%Общие затраты снижаются на 10-40% ШЕСТЬ СИГМ«Шесть Сигм» (Six Sigma) в корпоративном управлении – высокотехнологичная методика точной настройки процессов, применяемая с целью минимизировать вероятность возникновения дефектов в операционной деятельности. Плановый показатель качества при использовании этой методики – не более 3–4 отклонения (дефекта) на миллион операций.Базовые принципы:1. Искренний интерес к клиенту2. Управление на основе данных и фактов3. Ориентированность на процесс4. Проактивное управление5. Сотрудничество без границ6. Стремление к совершенствуПри реализации проектов по методике используетсяпоследовательность этапов DMAIC:1. Выявить (Define)2. Измерить (Measure)3. Проанализировать (Analyze)4. Усовершенствовать (Improve)5. Проконтролировать (Control)По аналогии с восточными единоборствами в сообществе, использующем методику «Шесть Сигм», принято присваивать специалистам «пояса» – черный, зеленый, желтый и т. п.«Для нас «Шесть Сигм» это Стратегический двигатель. Его цель – помочь нам в достижении основных целей в бизнесе. Это не просто инициатива сама по себе, это часть обширной программы совершенствования бизнеса». (Zurich Financial Services Group). ТЕОРИЯ ОГРАНИЧЕНИЙ«Теория Ограничений» (Theory of Constraints, ТОС) – разработанная Элияху Голдраттом (Eliyahu Goldratt) универсальная методология управления сложными системами, широко известная и успешно применяемая рядом компаний.«Теория Ограничений» рассматривает организацию как целостную систему. В любой системе есть элементы, определяющие ее конечные возможности. Эти элементы называются ограничениями. Системный подход «Теории Ограничений» позволяет их выявить и через управление ими добиться быстрых и устойчивых результатов.В «Теории Ограничений» выделяют пять шагов процесса непрерывного совершенствования:Шаг 1. Идентифицировать ограничение системы.Шаг 2. Определить, как можно использовать ограничение системы.Шаг 3. Подчинить все остальное вышеупомянутым решениям.Шаг 4. Повысить ограничения системы.Шаг 5. Не позволить инерции становиться ограничением системы. Когда ограничение преодолено, вернитесь к первому шагу. «Теория Ограничений – это уникальная философия управления, основанная на здравом смысле и научном подходе к управлению. Она позволяет упростить восприятие сложных социальных систем и сохранить при этом управляемость всеми их основными аспектами». (E. Schragenheim, Management Dilemmas: The Theory of Constraints Approach to Problem Identification and Solutions. The St. Lucie Press/APICS Series on Constraint Management, 1999.)«Разработанная Э. Голдраттом философифилософия управления, в которой можно выделить три отдельные, но взаимосвязанные области: логистика, система показателей и логическое мышление». (APICS Dictionary, James F. Cox III and John H. Blackstone Jr., Editors, 9th edition, Falls Church,VA,1998.) ТОТАЛЬНАЯ ОПТИМИЗАЦИЯ ПРОИЗВОДСТВА«Тотальная Оптимизация Производства» (Total Optimization of Production) – проект, направленный на повышение эффективности производства «снизу-вверх», т.е. на предприятии создается управленческий механизм, который позволяет выдвигать, оценивать и реализовывать предложения по совершенствованию «снизу», минуя административные препоны. Возможные направления программы: сокращение затрат, повышение надежности поставок, повышение качества (брак и время простоев), утилизация отходов, устранение «узких мест» в производстве.Принципы ТОП:1. Никто лучше сотрудников предприятия не разбирается в собственном производстве, а значит, не может определить направления повышения его эффективности. Работа внешних консультантов при этом заключается в стартовом направлении инновационного процесса, формировании и передаче методологии анализа затрат и материальных потоков, организации процесса и разработке механизмов дополнительной мотивации персонала.2. При обсуждении проектов на рабочих собраниях следует рассматривать даже самые смелые и фантастические идеи.3. За принятые и реализованные рацпредложения сотрудники должны быть вознаграждены материально, что будет служить значительной мотивацией персоналу, участвующему в проекте.4. Программа по оптимизации должна поддерживаться высшим руководством предприятия и находиться под его постоянным контролем. «СИСТЕМА 20 КЛЮЧЕЙ»«Система 20 ключей» («20 Keys») – это бенчмаркинговый инструмент для процесса исследования и оценки эффективности работы компании, включающий совокупность различных методов реализации постоянных улучшений и усовершенствований, внедряемых компаниями-лидерами.Согласно этой системе, компания оценивает собственную организацию 20 ключей (каждый из которых фактор, имеющий критическое значение для ее функционирования) по 5-балльной системе. Путем определения на каком уровне компания находится в каждом из 20 ключей, идентифицируются ее слабые места. После этого компания разрабатывает и реализует мероприятия по усовершенствованию и развитию выявленных слабых направлений.Ключ 1 УпорядочениеКлюч 2 Совершенствование вертикальной структуры управления.Управление по целямКлюч 3 Командная работа. Деятельность малых группКлюч 4 Сокращение запасов незавершенной продукции (сокращение продолжительности производственного цикла)Ключ 5 Технология быстрой переналадки оборудованияКлюч 6 Усовершенствование производственных операций (стоимостной анализ производства)Ключ 7 Производство без постоянного присмотраКлюч 8 Промежуточные накопители между смежными организационно-техническими участкамиКлюч 9 Техническое обслуживание оборудованияКлюч 10 Регламент труда и отдыхаКлюч 11 Система обеспечения качестваКлюч 12 Помощь поставщикам ив повышений эффективности производственной системыКлюч 13 Устранение непроизводительных затрат с помощью карты «горных сокровищ»Ключ 14 Создание благоприятных условий для самостоятельной работы по усовершенствованиюКлюч 15 Совмещение профессийКлюч 16 Управление производственно-технологическими процессамиКлюч 17 Управление повышением производительности трудаКлюч 18 Компьютеризация и автоматизацияКлюч 19 Энерго-ресурсосбережениеКлюч 20 Характеристические и новые технологии Стандарт Sae J4000:1999. определение и оценка внедрения методологии бережливого производства на производственном предприятии на основе лучшей практикиДля внедрения идей Бережливого производства в практику Общество инженеров-автомобилестроителей (SAE) разработало стандарт SAE J4000:1999 и руководство по его внедрению стандарт SAE J4001:1999.Стандарт SAE J4000:1999 определяет шесть элементов и 52 компонента (требования) Бережливого производства. Стандарт содержит критерии оценки для определения уровней внедрения компонентов и элементов методологии Бережливого производства на предприятиях.Шесть элементов Бережливого Производства:1. Менеджмент-Доверие;2. Персонал;3. Информация;4. Поставщик-Организация-Потребитель;5. Продукция;6. Процесс-Поток. Откликаясь на острую потребность предприятий в создании бизнес-эффективных систем менеджмента, а также учитывая прямые обращения наших клиентов, Черноморское региональное отделение БЮРО ВЕРИТАС разработало и предлагает новый проект: «Разработка, внедрение и аудит бизнес-эффективной системы менеджмента предприятия»В рамках данного проекта БЮРО ВЕРИТАС предлагает Вашему вниманию следующий спектр основных услуг:

| 5 английских букв: |

www.trn.ua

минимизация затрат на выпуск данного объема производства.

Бережливое производствоДва основных термина в философии Бережливого производства – поток создания ценности для потребителя и ‘муда (muda) - потери в производстве. Основная идея Бережливого производства заключается в том, что каждую операцию над материалом, полуфабрикатом или деталью необходимо рассматривать с двух сторон – "какую ценность создает операция для конечного потребителя?" и "как минимизировать то, что не создает ценности, то есть потери?". Таким образом, оценивая, какие качества продукции важны для клиента, предприятие стремиться искоренить процессы, операции, которые не создают конечной ценности, т.е. являются потерями. Для производства определяют семь видов ‘муда:

1. Перепроизводство товаров, когда товар произведен, а спрос на него еще не возник.

2. Хранение материалов, деталей и полуфабрикатов между производственными стадиями.

3. Ненужная транспортировка материалов (например, из-за неоптимального расположения оборудования, цехов).

4. Лишние этапы обработки, возникающие из-за недостатка оборудования или ошибок в проектировании.

5. Наличие излишних запасов, например "на всякий случай".

6. Ненужное перемещение людей, например, в поисках инструмента, материалов и т.д.

7. Производство дефектов, брака.

Для борьбы с ‘муда Бережливое производство предлагает целый набор подходов. Рассмотрим некоторые из них:

1. Методология описания потока создания ценности – при описании производственных процессов в первую очередь исследуется, сколько времени материал реально обрабатывается на станках, и сколько он проводит времени в запасах – на складе материалов или в ожидании следующей стадии обработки. Часто на предприятии, ориентированном на массовое производство, цех или линия выпускает детали большими партиями, и потом эти детали ожидают обработки в следующем цехе. В итоге, суммарное время обработки конкретного изделия будет намного меньше, чем время его хранения между технологическими операциями. С финансовой точки зрения, это является замораживанием оборотных средств, а с точки зрения клиента – увеличением срока прохождения заказа. Один из путей избежать межцеховых запасов – внедрение "вытягивающей" системы производства.

2. Вытягивание (Pull) – каскадная система производства, при которой цех или участок производства ничего не производит до тех пор, пока цех-потребитель, находящийся дальше по технологической цепочке, не сообщит о своей потребности в комплектующих. Один из способов организации вытягивания – система Канбан. Канбан – заявка внутреннему поставщику (карточка), которая используется для информирования предыдущей производственной стадии о том, что надо начинать производство определенной детали. Если есть риск сбоя производства по причине поломки оборудования или из-за производства брака, то рационально создавать промежуточный страховой запас. Для уменьшения страхового запаса необходимо уменьшать количество брака (Система управления качеством) и стремиться к минимизации времени простоя оборудования из-за его неисправности (Система всеобщего ухода за оборудованием). Всеобщий уход за оборудованием (Total Productive Maintenance) – набор методов, направленных на то, чтобы каждый станок постоянно находился в работоспособном состоянии, а производство никогда не прерывалось. Очевидно, что полностью устранить запасы материалов на складах снабжения невозможно, хотя бы потому, что при вытягивании производства по системе Канбан необходимо иметь на складах некоторый запас материалов, позволяющий своевременно приступить к производству по поступившей заявке. Но поскольку излишние запасы – это ‘муда, то постоянно необходимо стремиться к их уменьшению. Например, по возможности внедрять систему поставок "Точно-вовремя" (Just-in-Time), когда поставщик привозит материалы и комплектующие именно к тому моменту, когда они нужны в производстве. Или переходить с больших партий закупок на более мелкие, но частые, что дает возможность снизить общий размер запасов в конкретный момент времени.

3. Переход на вытягивание влечет за собой перестройку технологической цепочки таким образом, чтобы цех или отдельный станок производил детали или полуфабрикаты небольшими партиями. На первый взгляд, для предприятия, ориентированного на массовое производство это кажется нереальным, но современные подходы к организации производства и примеры западных компаний показывают реалистичность реформирования. Например, прессово-раскройные цеха можно заменить лазерным раскроем и гибочными комплексами. Если конструкция изделия не позволяет этого сделать, то можно рассмотреть технологии Быстрой замены штампов (Single Minute Exchange of Dies), т.е. смены производственного оборудования в минимальные сроки. Таким образом, производственная единица становится более гибкой и может быстро реагировать на заказы со стороны цеха–заказчика.

4. С точки зрения организации отдельного рабочего места Бережливое производство рассматривает несколько подходов. Например, Визуальный контроль – такое размещение инструментов, деталей и индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние рабочего места или участка. Система включает в себя пять принципов: 1. Отделить необходимые инструменты, детали и документы от неиспользуемых и убрать последние, 2. Расположить детали и инструменты на рабочем месте так, чтобы с ними было удобно работать, 3. Поддерживать чистоту на рабочем месте. 4. Регулярно выполнять первые три принципа. 5. Сделать выполнение первых четырех принципов привычкой, стандартом работы.

Внедрение системы Бережливого производства – это переход предприятия на новый, более качественный уровень, что предполагает вовлечение в процесс всех сотрудников компании. При этом активное участие обеспечивается как материальными стимулами (за внедренные или утвержденные к внедрению предложения), так и нематериальными (например, возможностью участия в управлении предприятия, реализацией своих идей, карьерным ростом и т.д.). Это должно стать отдельным элементом системы стимулирования и мотивации персонала, действующей на предприятии.

Любое внедрение принципов Бережливого предприятия начинается с обучения персонала, внедрения философии непрерывного, постоянного улучшения деятельности предприятия с целью увеличения ценности для клиента (например, путем улучшения качества) и уменьшения ‘муда (например, снижения запасов). Бережливое производство, в первую очередь, предполагает вовлечение в процесс оптимизации персонала, поиск внутренних резервов оптимизации производства и только затем – технологические новации.

Какой же результат дает программа Бережливого производства? Приведем несколько примеров.

Производителю автомобилей, компании Porsche, удалось снизить количество дефектов в четыре раза, время от начала сварочных работ с 6 недель до 3-х дней. Производитель шин Goodyear внедряет подход, позволяющий повысить производительность фабрики на 135%, главным образом за счет 70%-ного сокращения времени производственного цикла. Затраты на сырье сокращаются на 15%, товарно-материальные запасы сокращаются на половину.

По опыту реализации подобных проектов можно сказать, что внедрение философии Бережливого производства можно начинать с отдельного цеха и потом распространять опыт на все предприятие.

Программы тотальной оптимизации производства

Тотальная оптимизация производства – проект, направленный на повышение эффективности производства "снизу-вверх", т.е. на предприятии создается управленческий механизм, который позволяет выдвигать, оценивать и реализовывать рационализаторские предложения "снизу", минуя административные препоны. Возможные направления программы: сокращение затрат, повышение надежности поставок, повышение качества (брак и время простоев), утилизация отходов, устранение "узких мест" в производстве.

На первом этапе проекта определяются цеха или участки, в которых будет реализовываться проект, создается проектная структура, состоящая из рабочих групп на уровне производственных отделов и цехов, а также управляющего совета, который принимает решения по внедрению того или иного улучшения. Также производится анализ затрат: они разделяются на сокращаемые и не сокращаемые. На основе анализа затрат определяются цели по их сокращению. Так как рационализаторские предложения, по сути, являются внутренними инвестиционными проектами, то для них устанавливаются критерии с точки зрения эффективности, максимального срока окупаемости и размера инвестиций.

После завершения подготовительной стадии проекта рабочие группы в режиме "мозгового штурма" анализируют пути оптимизации деятельности своих производственных единиц, генерируют идеи и отбирают наиболее реалистичные. Затем предложения оформляются в виде проектов. Оценивается сумма необходимых инвестиций, рассчитывается экономический эффект от внедрения, подготавливается предварительный план внедрения. Далее, предложения выносятся на управляющий совет, который принимает или отвергает тот или иной проект. Во время реализации проекта управляющий совет или специально выделенная группа внутренних контролеров осуществляют мониторинг хода внедрения, расходования выделенных средств и графика выполнения работ. Окончательную оценку результативности рацпредложения можно сделать на основании анализа эффекта, который оно принесло, например, путем анализа соответствующих показателей в системе управленческого учета затрат до и после внедрения.

В целом реализацию программы тотальной оптимизации производства можно разбить на две фазы. Первая – когда на предприятии создаются необходимые управленческие механизмы, в результате начальных мозговых штурмов находятся существенные резервы сокращения затрат и внедряются соответствующие улучшения. Второй этап – когда программа начинает работать на постоянной основе.

Для успешной реализации проекта ТОП необходимо придерживаться следующих принципов:

1. Никто лучше сотрудников предприятия не разбирается в собственном производстве, а значит, не может определить направления повышения его эффективности. Работа внешних консультантов при этом заключается в стартовом направлении инновационного процесса, формировании и передаче методологии анализа затрат и материальных потоков, организации процесса (функции и порядок взаимодействия внутри предприятия), а также в выполнении сопутствующих работ, обеспечивающих успешную реализацию проекта ТОП (например, разработка механизмов дополнительной мотивации персонала).

2. При обсуждении проектов на рабочих группах следует рассматривать даже самые смелые и фантастические идеи.

3. За принятые и реализованные рацпредложения сотрудники должны быть вознаграждены материально, что будет служить значительной мотивацией персоналу, участвующему в проекте.

4. Программа по оптимизации должна поддерживаться высшим руководством предприятия и находиться под его постоянным контролем.

В настоящий момент масштабные программы тотальной оптимизации производства реализуются на нескольких металлургических предприятиях России. Например, в рамках реализации программы на Выскунском металлургическом заводе было внедрено 270 рацпредложений, суммарный эффект от которых за два года составил $30 млн.

В заключение стоит отметить, что оба подхода – Бережливое производство и Тотальная оптимизация производства основываются на раскрытии творческого потенциала сотрудников предприятия. В отличие от других управленческих технологий, ориентированных на жесткую регламентацию деятельности и усиление контроля "сверху-вниз", данные подходы позволяют вовлечь в процесс оптимизации работников всех уровней. При этом достигается комплексный эффект: предприятие работает более эффективно, сотрудники вовлечены в процесс реализации проекта и имеют возможность улучшить свои условия труда и материальную компенсацию.

refalzk.ostref.ru referatspu.nugaspb.ru could.refepic.ru refannp.ostref.ru Главная Страницаnereff.ru