Оптимизация бизнес-процесса поштучной сборки товара на складе. Оптимизация остатков на складе

Управление остатками на складе

Вложение средств в материальные ценности несет в себе определенные риски. Поэтому количество складских запасов должно быть минимальным. Достигнуть этого поможет правильное управление остатками на складе. На первом этапе определяется объем товарных запасов. В идеальном варианте объем продаж данной категории товара должен совпадать с его запасом на складе. Если же объем складского запаса превышает продажи, то нужно производить оптимизацию товарных запасов.

Вложение средств в материальные ценности несет в себе определенные риски. Поэтому количество складских запасов должно быть минимальным. Достигнуть этого поможет правильное управление остатками на складе. На первом этапе определяется объем товарных запасов. В идеальном варианте объем продаж данной категории товара должен совпадать с его запасом на складе. Если же объем складского запаса превышает продажи, то нужно производить оптимизацию товарных запасов.

Чтобы обеспечить эффективное управление остатками товара на складе необходимо правильно спланировать запасы. Для этого следует проанализировать три основных параметра товара:

- номенклатура;

- количество;

- время реализации.

Планирование осуществляется на основе анализа товарных запасов и объемов их реализации на протяжении определенного временного промежутка, как правило, одного года. Правильное планирование позволит создать буфер запаса, который представляет собой средний уровень реализации до следующей закупки товара. Если складские запасы равны по объему данному буферу, то они будут наиболее эффективными. В ином случае необходимо прибегнуть к их оптимизации.

Одна из основных функций, которую выполняет управление остатками на складе, является их оптимизация. Для этого используют следующие специализированные методы, схожие на всех торговых предприятиях:

- анализ финансовых затрат;

- поиск наиболее выгодных поставщиков;

- экспертиза источников и инструментов закупок;

- внедрение автоматизированных систем учета товаров и их закупок.

При анализе затрат на приобретение, доставку и хранение товаров учитываются различные факторы. Это, прежде всего, определение товарных остатков за отчетный период, которые разбиваются по поставщикам. Далее определяется оборот товаров с учетом динамики изменения объемов складских запасов. На следующем этапе производится расчет оптимального товарного запаса и, при необходимости, определяются причины избыточных или недостаточных запасов по каждой товарной категории.

На основе данного анализа делается прогноз закупок на соответствующий период. Это позволяет заранее объявить поставщику о потребности в товаре, что облегчит его работу. Система прогнозирования, кроме учета остатков на складе, должна учитывать минимальную партию товара от каждого поставщика и время доставки. Такая система планирования позволит оптимизировать управление остатками товара на складе, избежать появления излишков или дефицита товара и наладить нормальные отношения с поставщиками.

fnow.ru

Как контролировать оборачиваемость складских запасов

Данная статья окажется абсолютно бесполезной лишь для тех, кто никогда не знал, что такое «кассовый разрыв», а также не задумывался о поиске дополнительного капитала для развития бизнеса. Идея о высвобождении средств, замороженных в виде запасов сырья и материалов, не нова. Однако в ходе реализации консультационных проектов опять и опять встречаются предприятия, на которых есть колоссальные «скрытые резервы». Не редкость среди них и всем известные «лидеры отраслей». Особенно часто в эту ловушку попадают организации, имеющие дело с большой номенклатурой закупаемого сырья. В статье предложен алгоритм, который позволит собственными силами оценить ситуацию на складе вашего предприятия.

Самая распространенная причина, вызывающая излишки запасов, - исключительная заинтересованность сотрудников отдела материального снабжения в отсутствии дефицита сырья и материалов и недостаточный интерес в минимизации «замороженных» на складах средств. Также не исключены ситуации, когда поставщик предоставляет неплохую скидку (например, 5-10%) за объем плюс значительную отсрочку платежа (два месяца). Казалось бы, отличные условия! Но следует задаться вопросом: действительно ли выгодно приобретать запас на 8-12 месяцев на подобных условиях? Ведь уже через 60 дней окажется «связана» стоимость запасов на 6-10 месяцев! И предоставляемые 5-10% скидки наверняка значительно ниже доходности, которую можно было бы получить, пустив эти деньги в оборот. Ответьте честно, какая ситуация более критична для вас: когда возникает угроза простоев производства, простая и ясная, о которой, как правило, говорят прямо и четко, или пара миллионов долларов, которые могут «лежать на складе» абсолютно не обоснованно? Скорее всего, первый вариант. Ведь, чтобы найти эту пару миллионов, нужно прокачать огромный массив информации (хорошо, если эта информация хранится в электронном виде!). К тому же, отдел снабжения регулярно отчитывается о полученных от поставщиков скидках и отсрочках — вроде, все под контролем!

Для анализа потребуется информация о складских остатках за последние полгода-год. Потребуется заполнить следующую таблицу:

Таблица 1. Исходная информация для анализа

| Номенклатура | Остатки на конец первого месяца | Остатки на конец второго месяца | Остатки на конец третьего месяца | Остатки на конец четвертого месяца | Остатки на конец пятого месяца | Остатки на конец шестого месяца | Списание в производство за шесть месяцев |

| Позиция №1 | |||||||

| Позиция №2 | А | Б | В | Г | Д | Е | Ж |

| … | |||||||

| Позиция №1000 |

Данные лучше сразу заносить в финансовом эквиваленте, в любой удобной для восприятия валюте. Дальнейшие вычисления удобнее проводить в формате Excel. Далее потребуется рассчитать несколько вспомогательных параметров. Для начала приведем основные определения и формулы.

Средняя величина запаса на период — показывает усредненную стоимость запасов по данной позиции, хранящихся на складе в течение рассматриваемого интервала времени. Рассчитывается по формуле (на примере позиции №2):

Оборачиваемость по позиции (в днях) — количество дней, необходимое для того, чтобы складской запас по данной позиции был передан в производство. Рассчитывается по формуле:

где:

Ж — объем сырья и материалов по позиции №2, списанных в производство за шесть месяцев.

Средняя оборачиваемость склада (в днях) — количество дней, в течение которого производство потребляет сырье и материалы в объеме, эквивалентном совокупной стоимости складских запасов. Рассчитывается по формуле:

где:

∑(Средняя величина запаса по позиции)i - показывает общую стоимость складских запасов;

∑(Списание в производство за 6 месяцев)i — показывает общее потребление оборотных средств производством.

Доля в общей структуре запасов — определяется отношением средней величины запаса по позиции к общей стоимости складских запасов, выражается в процентах:

На основе данных первой таблицы сформируем следующие столбцы:

Таблица 2. Анализ исходных данных

| Номенклатура | Средняя величина запаса | Доля в общей структуре запасов | Доля нарастающим итогом | Оборачиваемость по позиции, дни | Группа |

| Позиция №1 | 5,50% | 5,50% | А | ||

| Позиция №2 | 4,50% | 10,00% | А | ||

| … | |||||

| Позиция №1000 | 0,01% | 100,00% | С | ||

| ∑ |

В столбце «Группа» должны появиться небезызвестные результаты АВС-анализа. Распределение денежных средств по группам определим следующим образом:

Группа А — 80% общей стоимости склада;

Группа В — 15% стоимости склада;

Группа С — 5% стоимости склада.

Предварительно, перед определением групп, следует заполнить столбец «Доля нарастающим итогом». Для этого необходимо предварительно отсортировать таблицу по столбцу «доля в общей структуре запасов» в порядке убывания значения (см. таблицу 2).

Как показывает практика, в группу А попадает около 3-6% из списка общей номенклатуры сырья (30-60 наименований из 1000). Группу В составляют 17-20%. Группу С — 74-80%.

Далее приведу данные, с которыми пришлось недавно столкнуться на практике. Средняя оборачиваемость склада составила 65 дней. Средняя оборачиваемость по группам имела следующий вид: группа А (62 дня), группа В (93 дня), группа С (64 дня). Казалось бы, в целом, картина неплохая! Однако при этом количество номенклатурных позиций, превышающих 100 дней, в группе А составило 58%, в группе В — 70%, в группе С — 77%!

Для наглядности можно занести полученные результаты в таблицу.

Таблица 3. Анализ оборачиваемости в группах

| Сырьевая группа | Средняя оборачиваемость по группе | Доля номенклатурных позиций в группе, оборачиваемость по которым превышает 100 дней |

| Группа А | 62 дня | 58% |

| Группа В | 93 дня | 70% |

| Группа С | 64 дня | 77% |

| Весь склад | 65 дней | 75% |

Только подумайте, какую шутку играет с нами статистика! В каждой сырьевой группе имеется несколько доминирующих позиций, которые «сглаживают» общую картину, делают ее вполне удобоваримой и приемлемой. Однако ¾ номенклатурных позиций, хранящихся на складе со средней оборачиваемостью 65 дней, превышают психологически значимый стодневный рубеж! Безусловно, иногда встречается сырье, обладающее определенными особенностями закупки, которое приходится приобретать с полугодовым или годовым запасом. Но ведь оно занимает не половину номенклатурного листа!

Несложно рассчитать финансовый резерв, хранящийся в каждой подобной позиции. Резерв - это стоимость того сырья, которое можно «удалить» со склада, чтобы оборачиваемость данной позиции сравнялась со средней оборачиваемостью по складу. Рассчитывается по формуле:

В подобной ситуации вполне логичным будет ужесточение политики касаемо полученного «черного списка». Например, установление норм в виде: Требуется высвободить 80% резерва по группе А, 50% резерва по группе В и 20% резерва по группе С (таблица 4).

Таблица 4. Расчет резерва, который можно высвободить со склада

| Сырьевая группа | Объем общего резерва, % от стоимости запасов группы (условие – сокращение оборачиваемости всех позиций до средней оборачиваемости склада) | Нормы высвобождения резерва, %, по группе (принимаются условно, например, «высвободим 50% резерва по группе В») | Объем резерва, высвобожденного согласно нормам, % от стоимости запасов группы |

| Группа А | 51% | 80% | 40% |

| Группа В | 53% | 50% | 27% |

| Группа С | 62% | 20% | 12% |

| Весь склад | 52% | 37% |

Неплохие результаты! При достаточно реальных нормах (80%, 50% и 20%) получается «разморозить» 37% стоимости склада сырья и материалов!

Итоговый экономический эффект от внедрения контроля оборачиваемости запасов возникает в результате действия двух факторов. Во-первых, высвобожденный резерв может быть пущен в оборот (как минимум, высвобожденные деньги могут быть положены в банк под 8% годовых). Во вторых, освобождаются дополнительные складские мощности (которые в других обстоятельствах изыскивались бы на стороне).

Оценить экономию расходов на хранение можно достаточно просто. Допустим, содержание склада обходится вашему предприятию в $10 тыс. ежемесячно. Эта сумма расходуется на обслуживание всей стоимости сырья и материалов, хранящихся на складе. С помощью несложной пропорции можно рассчитать сумму, получаемую за счет высвобождения резерва, которую можно потратить на обслуживание других, действительно нуждающихся в складском хранении, запасов.

В качестве инструментов контроля оборачиваемости запасов можно порекомендовать следующее:

- Определение ответственных за приобретаемую позицию. Ответственный должен сопровождать сырье и материалы вплоть до отгрузки со склада готовой продукции (а не отгрузки на склад сырья и материалов). Только в случае персональной мотивации на максимально быстрое прохождение закупаемого сырья «сквозь предприятие» получится высвободить описанный выше материальный резерв.

- Автоматизированное регулярное проведение АВС-анализа и XYZ-анализа по всей номенклатуре запасов (не только сырья и материалов, но и готовой продукции).

Справка: XYZ-анализ — метод, позволяющий анализировать и прогнозировать стабильность тех или иных бизнес-процессов и бизнес-объектов (например, стабильность продаж отдельных видов товаров, предсказуемость рыночного поведения различных групп покупателей, колебания уровня потребления тех или иных ресурсов и тому подобное). Например, фирма в течение нескольких сезонов предлагает несколько видов товаров. Проанализировав их уровень продаж, мы получим три категории товаров: группа X (колебания продаж в течение сезона на 5–15%), группа Y (колебания на 15–50%), группа Z (колебания непредсказуемы и прогнозу не поддаются). Таким образом, стратегия фирмы заключается в том, чтобы по возможности расширить группу товаров X и сократить — группу товаров Z. Нередко XYZ -анализ применяется в сочетании с ABC-анализом. Это позволяет классифицировать процессы и объекты по девяти группам. Тогда, например, товары, приносящие фирме максимальную прибыль и максимально стабильные по уровню продаж, попадут в группу AX , а малоприбыльные товары с нестабильными продажами — в группу CZ. Как правило, наиболее перспективной группой AX фирмы поручают заниматься самым опытным и умелым менеджерам, а группой CZ, от которой прибыль фирмы зависит гораздо меньше, занимаются начинающие менеджеры.

- Для товарных позиций, входящих в группы AX, AY, AZ, выбирают индивидуальные технологии управления запасами.

- AX — рассчитывается оптимальный размер заказа и по возможности применять технологию доставки «точно вовремя».

- AZ — контролируется ежедневно (еженедельно), и устанавливается страховой запас в связи с большими колебаниями спроса.

- BX, BY и BZ — управляются, как правило, по одинаковым технологиям, зависящим от сроков планирования и способов доставки.

- CX, CY и CZ — планирование осуществляется на более длительный период, например, на квартал, с еженедельной (ежемесячной) проверкой наличия запаса на складе.

Статья впервые опубликована в блоге автора

На Executive.ru статья впервые была опубликована 9 июня 2009 года в рубрике «Творчество без купюр»

www.e-xecutive.ru

Контроль остатков в 1С. Поддержание оптимальных запасов на складе — 1СStyle

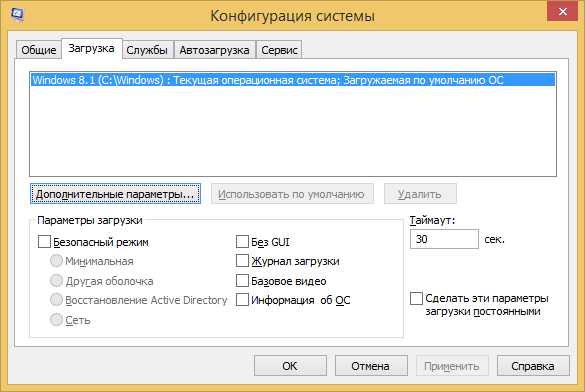

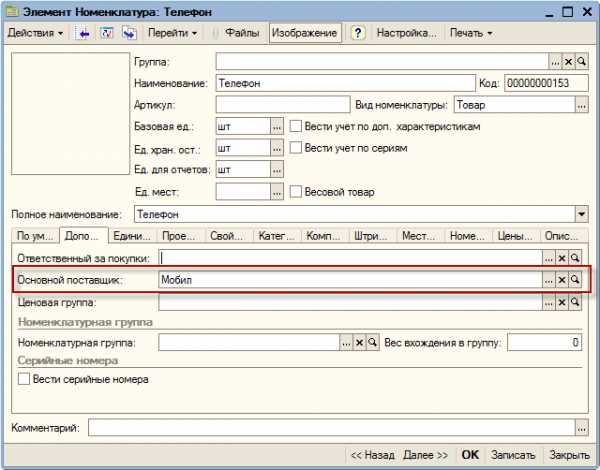

Стандартные отчеты по товарным остаткам в программе «1С:Управление торговлей, ред. 10.3» никак не сигнализируют пользователю о необходимости заказать какой-либо товар.

Более того, если за период отчета по товару не было никаких движений (т. е. нет начального остатка, прихода и расхода), то товар вообще не будет показан в отчете!

Чтобы всегда поддерживать оптимальные остатки товаров на складе, вы можете пользоваться механизмом «Точка заказа». Суть механизма состоит в том, что вы указываете в программе минимальное количество товара, которое должно быть на складе. После этого в специальном отчете система покажет товар, который необходимо заказать и рассчитает нужное количество.

Установка значений точки заказа

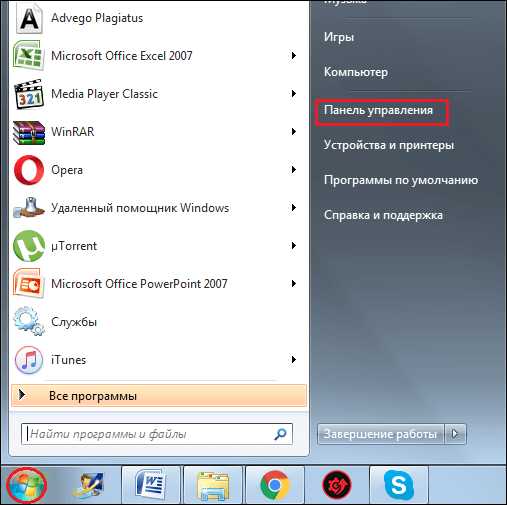

Указание минимальных остатков товара на складе производится документом «Установка значений точки заказа».

Меню: Документы – Планирование – Установка значений точки заказаСоздадим новый документ по кнопке «Добавить». В документе указываются все товары, оптимальное количество которых вы хотите поддерживать. По каждой строке заполняется:

- Товар.

- Характеристика – указывается, если товар имеет характеристики (цвета, размеры и др.).

- Способ определения – способ расчета минимального и оптимального остатка. Выбирается один из 4 способов:

- Фиксированная – значения вводятся пользователем вручную.

- Средний размер партии – значения будут рассчитываться исходя из среднего объема закупки товара.

- Оптимальный размер заказа – значения будут рассчитываться исходя из продаж товара.

- Не контролировать – значения не задаются, остаток не контролируется.

- Значения точки заказа – оптимальное количество товара для способа «Фиксированная».

- Страховой запас – минимальное количество товара для способа «Фиксированная».

- % значения точки заказа – процент, который будет использоваться для расчета оптимального количества (для способов «Средний размер партии» и «Оптимальный размер»).

- % страхового запаса – процент, который будет использоваться для расчета минимального количества (для способов «Средний размер партии» и «Оптимальный размер»).

- Склад – можно указать склад, остатки на котором будут контролироваться. Если склад не указан, то будет контролироваться общий остаток на всех складах.

Таким образом, вы можете рассчитать минимальный и оптимальный остаток самостоятельно и внести в программу, а можете доверить расчет самой программе исходя из объемов закупок или продаж.

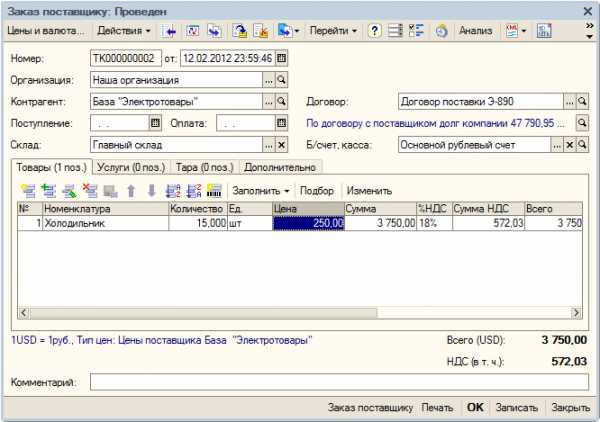

Пример заполненного документа:

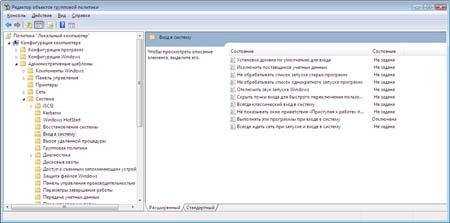

Анализ точки заказа

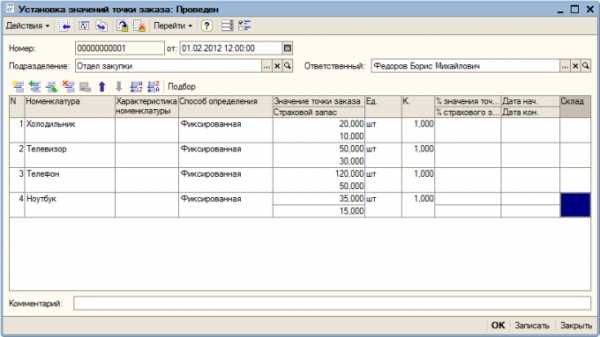

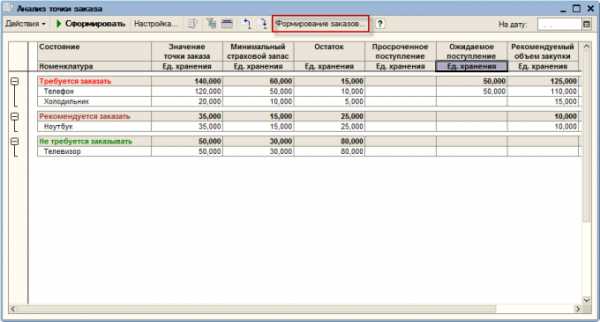

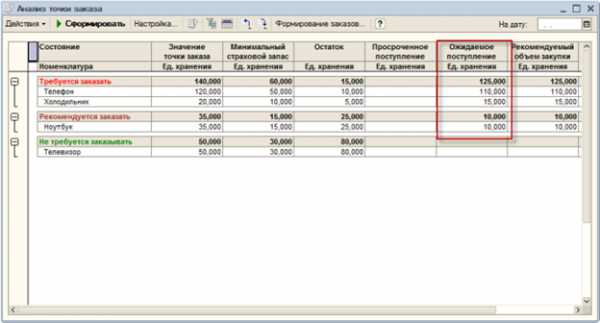

Для анализа складских остатков и необходимости заказа товаров используется отчет «Анализ точки заказа».

Меню: Отчеты – Закупки – Анализ закупок – Анализ точки заказаВ отчете по каждому товару выводится следующая информация:

- Значение точки заказа – оптимальное количество на складе (из документа установки точки заказа).

- Страховой запас – минимальное количество на складе (из документа установки точки заказа).

- Остаток – текущий остаток данного товара.

- Просроченное поступления –ожидаемое количество товара, который не был получен в срок.

- Ожидаемые поступления – ожидаемое количество товара, срок поставки которого еще не наступил.

- Рекомендуемый объем закупки – рекомендуемое программой количество товара, которое необходимо приобрести. Рассчитывается как оптимальное количество минус текущий остаток. Заказанные товары не уменьшают данное количество, так как заказ может не поступить.

- Срок доставки (в днях) – средний срок доставки поставщика.

Все товары программа делит на три категории:

- Не требуется заказывать – остаток товара больше оптимального, заказывать не нужно. Например, остаток телевизоров – 80 штук, а оптимальное количество – 50 штук. Телевизоры пока заказывать не нужно.

- Рекомендуется заказать – остаток товара меньше оптимального, но больше минимального количества. Значит, что товар нужно заказать, но сроки не критичны. Например, остаток ноутбуков – 25 штук, что меньше оптимального, поэтому программа рекомендует закупить 10 штук (до 35 – оптимального остатка). При этом минимальный остаток (15 штук) пока поддерживается.

- Требуется заказать – товар, остаток которого меньше минимального значение, его срочно нужно заказывать. Например, минимальный остаток телефонов на складе – 50 штук, а в наличии есть всего 10 штук. Товар срочно нужно заказывать, при этом программа рекомендует закупить сразу 110 штук (до 120 – оптимального количества).

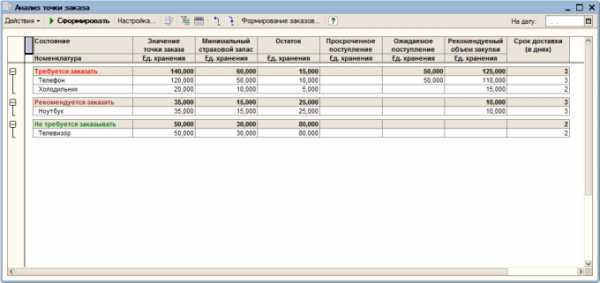

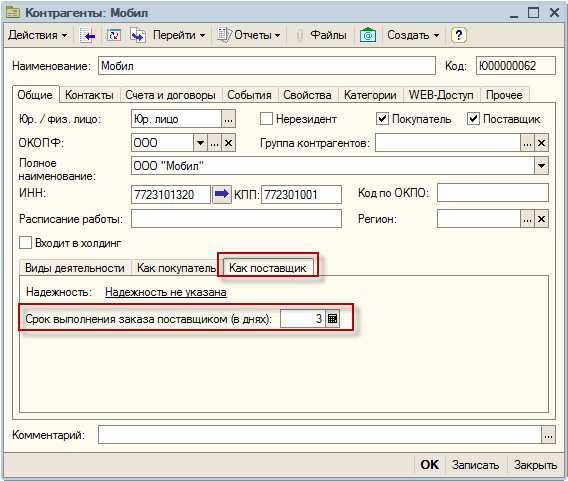

Примечание: для заполнения срока доставки нужно проставить основного поставщика и указать его срок доставки. Основной поставщик заполняется в товаре на закладке «Дополнительно». Срок доставки указывается в карточке контрагента на закладке «Как поставщик» внизу.

Заказ необходимых товаров. Пополнение запасов на складе

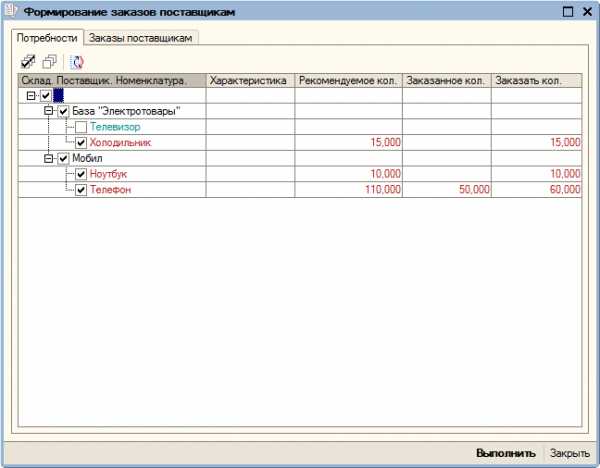

Сформировать заказы на необходимые товары можно прямо из отчета по кнопке «Формирование заказов»:

Откроется форма для создания заказов:

В форме указаны все товары, остатки которых мы отслеживаем. Товары разделены по основным поставщикам, соответственно заказы будут также создаваться на основных поставщиков.

По каждому товару указано:

- Рекомендуемое количество – количество, которое программа рекомендует закупить.

- Заказанное количество – количество товара, которое уже заказано, но еще не поступило.

- Заказать – количество, которое будет добавлено в заказ (разница между рекомендуемым и заказанным количеством).

Вы можете изменить количество в колонке «Заказать» на свое усмотрение.

По кнопке «Выполнить» программа создаст заказ каждому поставщику.

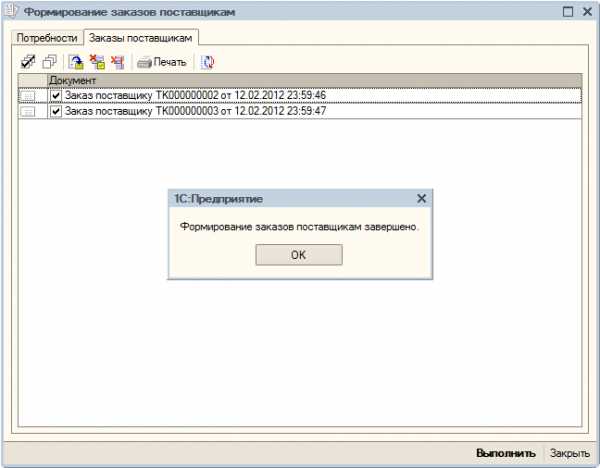

На закладке «Заказы поставщикам» можно посмотреть все созданные заказы:

Каждый заказ вы можете открыть (двойным кликом), провести, распечатать или удалить, если он был создан ошибочно.

Пример заказа:

После создания и проведения заказов все заказанные товары отразятся в отчете в колонке «Ожидаемое поступление»:

Значения в колонке «Рекомендуемый объем закупки» изменятся только после поступления товаров на склад.

1c.style

Отраслевая энциклопедия. Окна, двери, мебель

Основной принцип логистики управления запасами заключается в том, чтобы продукт/товар поступал в нужное время в нужное место и с минимальными издержками.

Вне зависимости от того, как организована логистическая структура Компании, неизменными остаются три основных вопроса: когда заказывать, сколько заказывать и как управлять запасами.

Важно не только организовать систему движения товарных потоков, но и определить где, сколько и какого товара хранить, чтобы обеспечить снабжение клиентов с заданным уровнем сервиса и минимальными издержками. Существуют разные методы организации системы товародвижения.

Некоторые компании для повышения эффективности логистической системы и оптимизации издержек разделяют товарный ассортимент на группы и для каждой группы применяют свои методы организации системы товародвижения.

Один из вариантов разделения ассортимента на группы, который может быть применим в дальнейшем для определения метода организации системы товародвижения, основан на частоте и равномерности спроса товара клиентами. Можно разделить ассортимент по следующему принципу: Массовый товар - товар массового спроса, постоянно необходимый основной массе клиентов и имеющий высокую частоту потребления. Ассортиментный товар - товар не массового спроса, но потребляется отдельными клиентами и имеет эпизодический спрос. Заказной товар - товар, предназначенный для удовлетворения особых потребностей отдельных клиентов или для пробных продаж. Разделение товара на группы можно проводить либо используя статистику частоты спроса, либо применив экспертную оценку определения принадлежности товара к той или иной группе.

Организация снабжения по товарам Массового ассортимента достаточно проста. Продажи товаров данной группы равномерные: при организации снабжения можно опираться на статистику продаж и с достаточно высокой точностью прогнозировать спрос. Зная продажи/прогнозы, технологический срок исполнения поставки, условия поставки, и определив желаемый уровень сервиса для клиентов – построить систему товародвижения несложно.

По Заказному товару самым простым и эффективным является решение не создавать запасы на складе, и осуществлять поставку под потребности каждого отдельного клиента в строго оговоренные сроки. В этом случае нет неразумных трат средств на создание запасов, и, в то же время, клиент заранее проинформирован о том, когда и на каких условиях он получит данный товар.

Наиболее сложным остается вопрос, как организовать снабжение и сколько хранить запаса по товарам значимым, но имеющим неравномерный эпизодический спрос – ассортиментному товару.

Для организации снабжения складов по товарам с неравномерным (эпизодическим) спросом - ассортиментному товару - можно использовать метод формирования товарного запаса на основе неснижаемого остатка.

Основная идея метода - определяется количество, которое планируется в любой момент времени иметь на складе. То есть, говоря другими словами, снабжение организуется в соответствии с тем, какой средний складской запас мы готовы хранить по тому или иному товару.

Реализовать данный метод можно по-разному.

Вот один из возможных вариантов:

1.Исходные данные для расчета

| Объем планируемых годовых продаж | Устанавливается одной цифрой на весь год. Может быть установлен на основании статистики прошлых лет, либо на основании экспертной оценки специалиста по продукту. | Прогнозирование продаж одной цифрой на год, без разбивки на более мелкие периоды, упрощает задачу организации снабжения, так как нет необходимости угадывать, когда именно будет спрос на данный товар |

| График квартальной сезонности продаж. | Данные квартальной сезонности не являются обязательными для создания модели управления запасами на основе неснижаемого остатка. | Если график квартальной сезонности не установлен, объем планируемых годовых продаж распределяется по периодам (месяцам, неделям) года равномерно |

| Норматив оборачиваемости | Устанавливается, чтобы определить, какие затраты готова нести компания на создание запасов по ассортиментному товару. Рекомендуется предоставлять возможность устанавливать норматив оборачиваемости как на весь ассортиментный товар в целом, так и на отдельные группы - в зависимости от их значимости. | |

| Технологический срок исполнения поставки (временной период) | Включает в себя срок выполнения поставки: время производства и время доставки товара до конечного склада | |

| Время между поставками (частота поставок) | Определяется в зависимости от того, как часто планируется (либо возможна) поставка товара на конечный склад. | При определении частоты поставки необходимо учитывать минимально возможную партию товара, которую производитель (поставщик) готов отгрузить |

Примечание: Оборачиваемость это соотношение скорости продаж к среднему товарному запасу за период.

2.Рассчитываем неснижаемый остаток по формуле:

Неснижаемый остаток = Продажи/Оборачиваемость Из формулы очевидно, что увеличить неснижаемый остаток можно либо увеличив объем планируемых годовых продаж, либо снизив установленную величину оборачиваемости.

3.В зависимости от установленной величины неснижаемого остатка и технологического срока исполнения поставки определяем планируемое количество товара в системе (максимальный запас в цепочке Поставщик - склад).

Запас максимальный = Неснижаемый остаток + Планируемые продажи на период (Срок исполнения поставки+1/2*Частота поставки) Дополнительная информация: Если установлен график квартальной сезонности продаж, то в указанной формуле корректно использовать неснижаемый остаток не на момент проведения расчета, а на момент планового поступления товара на склад, то есть необходимо делать смещение на срок исполнения поставки.

4.Сравнивая расчетную величину максимального запаса и фактические остатки в цепочке Поставщик склад, определяем количество к заказу:

К заказу=макс(0;Запас максимальный – Фактический запас)

| Размер неснижаемого остатка должен минимизировать упущенный оборот и обеспечить заданную оборачиваемость запаса. При определении неснижаемого остатка необходимо учитывать соотношение возможного дохода от реализации товара, затрат на его хранение и риска возникновения балласта. Дополнительная информация: Представленную расчетной схему определения неснижаемого остатка можно дополнить, подключив систему «саморегулирования». В чем она заключается: •Рассчитали неснижаемый остаток с соответствии с заданными прогнозом продаж и оборачиваемостью и начали работать. •По истечении определенного периода анализируем соотношение полученной прибыли от реализации; убытков от дефицита (если они возникали) и затрат на создание и хранение запаса. •В зависимости от результата расчета система предлагает на некоторую величину увеличить либо уменьшить неснижаемый остаток (корректировка может осуществляться и автоматически – без согласования).'' |

Вклад участников

Карнаухова Светлана

Вернуться к карте разделаwww.wikipro.ru

Оптимизация бизнес-процесса поштучной сборки товара на складе

Этот бизнес-процесс требует особого подхода, но зависит от конкретных условий: ассортимента, равномерности и прогнозируемости спроса, уровня вариации объёмов сборок, количества клиентов, интенсивности и режима работы склада. Поэтому о том, как оптимизировать бизнес-процесс поштучной сборки товаров, в этой статье будет написано применительно к этим условиям, которые на каждом складе – свои. Будет рассмотрена каждая из мер, оптимизирующих поштучную сборку, по отдельности, а провести их компиляцию предлагается каждому специалисту для своего конкретного склада самостоятельно, с учётом специфики его работы.

Условия и цели.

Оптимизацию любого бизнес-процесса мы вынуждены производить в определённых условиях и преследуя определённые цели. И то, и другое – это ограничения, но они отличаются друг от друга тем, что первые из них мы считаем жёстко установленными, в рамках которых мы пытаемся выполнить вторые. Конечно, случается и так, что некоторые из условий могут переходить в разряд целей или – наоборот. Так происходит, когда к условиям относят слишком много или слишком мало ограничений. Например, если от вас требуют разместить на вашем складе по всему имеющемуся ассортименту продукции запасов на месяц продаж, а вы после расчётов показываете, что это не возможно, то одно из условий может (и по хорошему, должно) стать целью. Как вариант вас могут попросить найти склад, где можно было бы поместить весь нужный объём продукции; или определить ассортимент, который оптимально хранить на имеющемся складе; или ещё, как-то иначе сформулировать задачу, чтобы условия были выполнимы в принципе.

При оптимизации штучного набора к условиям обычно относят:

- ассортимент продукции,

- габариты, вес, стоимость продукции,

- чистый штучный набор или смешанный (частично коробки, частично штуки),

- характеристики склада,

- режим работы склада,

- уровень вариации объёмов сборок,

- прогнозируемость отгрузок и горизонт планирования событий,

- объёмно-весовые и количественные характеристики работы склада,

- возможности и ограничения складской компьютерной системы;

в качестве же целей обычно выступают:

- увеличение скорости набора,

- улучшение показателей эффективности работы складских сотрудников,

- повышение эффективности использования складских площадей,

- повышение стабильности работы,

- улучшение отработки пиковых нагрузок,

- увеличение точности заведения информации в компьютерную систему.

Итогом достижения этих целей является минимизация издержек, однако зачастую перед складом стоит задача не столько сократить расходы, сколько, например, увеличить пропускную способность на том же складе при сохранении тех же затрат или их незначительном увеличении. Рассмотрим теперь возможные меры по достижению этих целей и их влияние на результат в рамках различных сформулированных условий.

Меры по достижению целей.

Создание зоны набора пополняемой из зоны длительного хранения. На складе создаётся новая зона так, чтобы набор позиций из этой зоны был наиболее удобен, что позволяет уменьшить время набора заказов. Однако создание такой зоны должно быть поддержано разработкой эффективного алгоритма пополнения остатков этой зоны из остатков зоны длительного хранения.

Плюсы:

- увеличение скорости набора.

Минусы:

- ухудшение показателей эффективности использования складских площадей;

- ухудшение отработки пиковых нагрузок.

Необходимые условия:

- большой объём запасов в днях продаж;

- наличие на складе свободного места;

- хорошая прогнозируемость отгрузок на время действия одного цикла пополнения зоны набора из зоны длительного хранения;

- габариты продукции, позволяющие её дополнительную перевозку.

Адресное хранение. Это основа любой автоматизации подбора на складе. Но наличие этой функции в складской программе даже без дополнительных функций позволяет меньше зависеть от памяти комплектовщиков, а товар располагать так – как это удобнее, а значит – выгоднее с точки зрения его подбора. Кроме этого пропадает необходимость держать ячейки, закреплённые за каким-то товаром пустующими, до следующей поставки – в результате эффективность использования площадей повышается.

Плюсы:

- увеличение скорости набора;

- улучшение показателей эффективности работы складских сотрудников;

- повышение эффективности использования складских площадей;

- повышение стабильности работы;

- увеличение точности заведения информации в компьютерную систему.

Необходимые условия:

- возможность заведения адресов и товаров по адресам в складской программе.

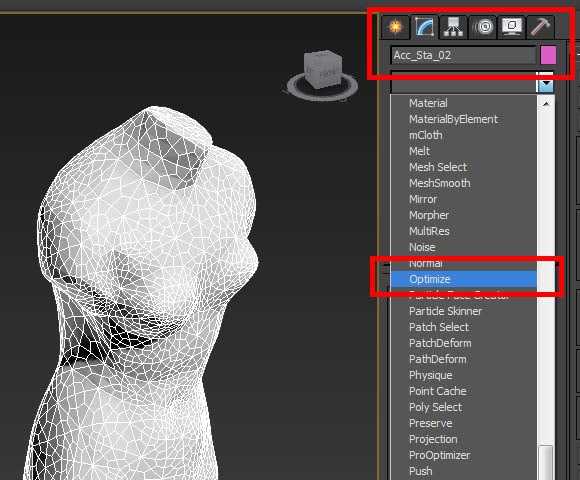

Механизация работы, в том числе конвейерная сборка. На конкретных этапах сборки человек дополняется или заменяется машиной, что положительно сказывается на скорости набора. При конвейерной сборке лучше всего работает модная сейчас технология «Pick-to-Light», когда комплектовщику каждой зоны подбора высвечивается на световом табло рядом с ячейкой набора необходимое для подбора количество, а он, загрузив его на конвейер, подтверждает набор нажатием светящейся кнопки. Однако подходить к механизации надо осторожно, так как, например, возможность везти одновременно десять единиц продукции вместо того, чтобы нести вручную одну, не означает автоматически увеличения скорости набора в десять раз – механизация должна позволять увеличить скорость именно всей сборки, а не какого-то из её этапов.

Плюсы:

- увеличение скорости набора.

Минусы:

- ухудшение показателей эффективности использования складских площадей.

Необходимые условия:

- наличие свободного места на складе под технику и возможность её подъезда к местам хранения;

- необходимые характеристики склада для работы техники – например, качество полов;

- свойства продукции, позволяющие использовать эту технику для её перемещения.

Создание наборов из позиций отгружаемых часто вместе. В случае если какие-то позиции отгружаются обычно наборами – например, определённый тип шурупов отгружается с определённым типом дюбелей, – то в любом случае имеет смысл размещать такие позиции на складе рядом друг с другом, чтобы сборщик не искал их в разных концах склада. В ряде же случаев, когда заранее известно и соотношение отгружаемых позиций, то можно дополнительно формировать объединённые наборы таких позиций в известном соотношении, упрощая и ускоряя, таким образом, сборку этих позиций.

Плюсы:

- увеличение скорости набора;

- улучшение показателей эффективности работы складских сотрудников.

Необходимые условия:

- хорошая прогнозируемость отгрузок.

Размещение запасов по позициям ближе к зоне сборки в зависимости от попадания этих позиций в одну из групп ABCD-анализа по количеству сборок за период. Позиции, которые спрашиваются наиболее часто, размещаются как можно ближе к зоне отгрузки, что позволяет сократить расстояние, а значит и затрачиваемое время на основные перемещения из зоны хранения в зону отгрузки. Однако для поштучного набора эта мера не так эффективна, как для склада отгружающего паллетами из-за того, что набор осуществляется не челночным методом – нашёл позицию, отвёз в зону отгрузки, пошёл за следующей позицией, а методом корзины – нашёл одну позицию, нашёл вторую позицию, …, нашёл последнюю позицию – осуществил их перемещение в зону отгрузки.

Плюсы:

- увеличение скорости набора;

- улучшение показателей эффективности работы складских сотрудников.

Необходимые условия:

- большой ассортимент продукции с большой разницей в частоте отгрузок;

- возможности складской системы для поддержания распределения запасов в ячейки по критерию принадлежности к группе ABCD-анализа.

Использование штрихкодирования или RFID-меток. Чем меньше времени тратится на поиск и распознание продукции, тем быстрее происходит сборка, а один и тот же сотрудник может выполнить гораздо больше сборок, кроме этого управляемость процессами на складе переходит на новый уровень.

Плюсы:

- увеличение скорости набора;

- увеличение точности заведения информации в компьютерную систему.

Необходимые условия:

- возможности складской компьютерной системы;

- при использовании RFID – стоимость продукции, окупающая эти метки на неё.

Использование терминалов сбора данных или «Pick-to-Voice». В случае использования бумажных нарядов на подбор, когда сотрудник не находит товара по очередному адресу, ему приходится возвращаться, вносить эту информацию в компьютер, распечатывать новые документы, и идти по второму разу. И так может происходить несколько раз за подбор – говорить в таком случае об оптимальном пути набора, сокращении времени и увеличении эффективности комплектовщиков – не приходится. В случае же использования терминалов сбора данных информация об отсутствии товара по адресу поступит в компьютер сразу же, и в это же время комплектовщик получит новое задание на подбор этой позиции по новому адресу – причём он встраивается оптимальным образом в его путь подбора. По этому же принципу действует модная сейчас технология «Pick-to-Voice», когда терминал сбора данных заменяется радиогарнитурой для комплектовщика, на которую поступают голосовые команды, и через которую комплектовщик может подтвердить успешный подбор или сообщить о нехватке товара в ячейке. Эта технология лучше тем, что радиогарнитуры ощутимо дешевле чем терминалы сбора данных, кроме этого у комплектовщика всегда свободны обе руки, однако считывать штрихкоды гарнитурой он уже не сможет, а значит точность подбора, при очевидном удобстве – падает.

Плюсы:

- увеличение скорости набора;

- улучшение показателей эффективности работы складских сотрудников;

- при использовании терминалов сбора данных – увеличение точности заведения информации в компьютерную систему.

Необходимые условия:

- возможности складской компьютерной системы.

Оптимизация маршрутов сборщиков. Один и тот же товар можно собирать по-разному, через одни и те же точки можно пройти множеством маршрутов – если ваша складская компьютерная система сможет прокладывать оптимальные маршруты, то сборка будет происходить более эффективно. В ряде случаев может потребоваться перепланировка склада для того, чтобы можно было проложить более эффективные маршруты сборщиков.

Плюсы:

- увеличение скорости набора,

- улучшение показателей эффективности работы складских сотрудников.

Минусы:

- возможно ухудшение показателей эффективности использования складских площадей.

Необходимые условия:

- возможности складской системы по прокладке маршрутов сборки и распечатке или выводе на терминалы строчек нарядов на подбор в нужном порядке.

Ввод мотивационной схемы. Мотивационным схемам посвящено множество книг и статей, – в конце концов, сборку всегда осуществляют люди, а человеческие способности до сих пор не до конца изучены современной наукой, поэтому для хорошего специалиста в этой сфере открываются огромные перспективы по достижению практически любых целей. Причём в данном случае, собственно, эти цели и должны ставиться во главу угла – ввод просто «мотивационной схемы», не заточенной под нужные задачи, не даст положительного эффекта.

Плюсы:

- улучшение показателей эффективности работы складских сотрудников;

- возможно увеличение скорости набора;

- возможно улучшение отработки пиковых нагрузок;

- возможно увеличение точности заведения информации в компьютерную систему.

Разделение труда. Оно может быть:

- этапным, когда за сборку отвечает один сотрудник, за перемещения из зоны хранения в зону отгрузки – другой, а за отгрузку – третий;

- зональным, когда каждый сотрудник отвечают за сборку определённых позиций, закреплённых только за ним;

- смешанным из первых двух.

В любом случае это положительно влияет на скорость набора, так как каждый сотрудник отвечает за небольшую, хорошо известную ему часть сборки и, в результате, не тратит лишнего времени на пустые действия. Однако из-за неправильного разделения труда может получиться так, что некоторые сотрудники будут не заняты, хотя работа будет.

Плюсы:

- увеличение скорости набора;

- повышение стабильности работы;

- возможно улучшение показателей эффективности работы складских сотрудников.

Минусы:

- возможно ухудшение показателей эффективности работы складских сотрудников

Сборка заранее. В случае если сведения о заказах, которые нужно будет собрать, становятся известными заранее – можно сгладить нагрузку на склад, собирая такие заказы заранее и размещая в зоне отгрузки. Однако для этого необходимо наличие большой зоны отгрузки, а так же слаженная работа всей логистической службы.

Плюсы:

- увеличение скорости набора;

- повышение стабильности работы;

- улучшение отработки пиковых нагрузок.

Минусы:

- ухудшение показателей эффективности использования складских площадей;

- возможно ухудшение показателей эффективности работы складских сотрудников.

Необходимые условия:

- наличие свободного места на складе под собираемый заранее товар;

- возможности складской системы по сборке заказов задолго до отгрузки.

Одновременный набор нескольких заказов. При штучном наборе особенно эффективной становится консолидация нескольких заказов в один сборочный лист, для отбора позиций в общих количествах для всех заказов, а затем разделения набранных позиций в нужных количествах по конечным заказам. Однако здесь тоже есть подводный камень: заказы собираются не по очереди, а все вместе, а значит, у вас пропадает возможность произвести отгрузку какого-либо заказа быстро – вперёд остальных, если его набор уже был начат. Также очень важным становится документальное сопровождение операций отбора и разделения набранных позиций по заказам – особенно в нестандартных ситуациях, когда из-за отсутствия нужного количества или ошибки набирается меньшее или большее количество по позиции, чем это требуется для наполнения этой позицией всех собираемых в данный момент заказов.

Плюсы:

- улучшение показателей эффективности работы складских сотрудников;

- возможно увеличение скорости набора;

- улучшение отработки пиковых нагрузок,

Минусы:

- возможно ухудшение показателей эффективности использования складских площадей под зону предварительного набора;

- возможно ухудшение точности заведения информации в компьютерную систему.

Необходимые условия:

- возможности складской компьютерной системы, по разделению заказов на составляющие их позиции, объединению позиций из одной зоны сборки в один сборочный лист, разделению строчек из одного сборочного листа на несколько заказов, суммирование собранных позиций из разных сборочных листов в один заказ.

Избавление от единичных остатков – например, их компоновка. Когда на складе начинаются проблемы со свободным местом, то часто для решения этой проблемы позиции, небольшие остатки по которым занимают отдельные складские ячейки, размещают вместе, тем самым освобождая ячейки. На языке создателей WMS-систем, эта операция называется «дефрагментацией склада» по аналогии с дефрагментацией жёсткого диска компьютера.

Плюсы:

- улучшение показателей эффективности использования складских площадей.

Минусы:

- уменьшение скорости набора;

- ухудшение показателей эффективности работы складских сотрудников;

- понижение стабильности работы;

- ухудшение отработки пиковых нагрузок;

- ухудшение точности заведения информации в компьютерную систему.

Необходимые условия:

- наличие единичных остатков,

- возможности складской системы по вводу данных о хранении разных позиций в одной ячейке.

Формирование из долгосрочных запасов зон хранения с ограниченным доступом. Это ещё один способ освобождения места на складе: если у вас есть запасы, которые вы точно не будете ближайшее время использовать, то их можно более плотно разместить на меньшей площади или «запихнуть в антресоль» – в любом случае у вас высвобождается часть места для размещения других позиций.

Плюсы:

- улучшение показателей эффективности использования складских площадей.

Минусы:

- ухудшение показателей эффективности работы складских сотрудников;

- возможно уменьшение скорости набора.

Необходимые условия:

- хорошая прогнозируемость продаж;

- наличие складских остатков, продажи которых предполагаются не скоро.

Избавление от неликвидов. Случается и так, что какой-то товар уже очень давно лежит на складе, и точно никогда не будет продан, однако он хранится на складе, где так не хватает свободного места. В таком случае нужно стараться признать такой товар неликвидом, после чего избавляться от него, отдавая клиентам по минимальной цене или, вообще, утилизируя – главное в этом процессе это освобождение места.

Плюсы:

- улучшение показателей эффективности использования складских площадей.

Необходимые условия:

- наличие признанных руководством неликвидов.

Поиск и исправление причин произошедших ошибок. При сборке всегда происходят ошибки: не находят товар, отгружают меньшее или большее количество, пересорт, ошибки при работе со складской компьютерной системой, формирование не тех документов или документов с ошибками – все такие ситуации необходимо сначала систематизировать, потом выявлять наиболее распространённые, искать и исправлять их причины. Эта работа не приносит быстрого эффекта, но со временем делает весомый вклад в оптимизацию сборки на складе.

Плюсы:

- повышение стабильности работы;

- увеличение точности заведения информации в компьютерную систему;

- возможно улучшение показателей эффективности работы складских сотрудников.

Регламентация работы всех сотрудников склада. Стыки бизнес-процессов, за которые отвечают разные сотрудники, всегда вызывают необходимость регламента, из которого было бы ясно, кто из них, за что отвечает. Чёткое распределение обязанностей не только сделает работу более точной и слаженной, но и уберёт большинство поводов для конфликтов между сотрудниками на этой почве.

Плюсы:

- повышение стабильности работы;

- увеличение точности заведения информации в компьютерную систему.

Разработка мер по отработке пиковых нагрузок. Это может быть и поиск возможностей по привлечению дополнительных людей во время пиковых нагрузок; и перекрывающие друг друга смены, с двойным составом, приходящимся как раз на часы наиболее вероятного возникновения повышенных нагрузок; и оптимизационные меры, перечисленные выше, которые в том числе помогут и отрабатывать пиковые нагрузки.

Плюсы:

- улучшение отработки пиковых нагрузок;

- повышение стабильности работы.

Минусы:

- возможно ухудшение показателей эффективности работы складских сотрудников.

Необходимые условия:

- наличие избыточных трудовых ресурсов.

Двойной пересчёт при наборе и отгрузке. Мера, которая стала уже одним из стандартов складского хозяйства, однако там, где она ещё не реализована, её внедрение позволяет резко улучшить точность данных, получаемых по итогам сборок и отгрузок.

Плюсы:

- увеличение точности заведения информации в компьютерную систему;

- повышение стабильности работы.

Минусы:

- ухудшение показателей эффективности работы складских сотрудников;

- ухудшение отработки пиковых нагрузок;

- уменьшение скорости набора.

Необходимые условия:

- наличие достаточных трудовых ресурсов.

Создание в складской программе «защиты от дурака». Во многих, даже навороченных складских системах почему-то пренебрегают такой простой функцией как проверка на согласованность вводимых данных, а именно она позволяет избежать большого числа ситуаций, когда заводится не корректная информация.

Плюсы:

- увеличение точности заведения информации в компьютерную систему.

Необходимые условия:

- возможности складской программы для этого.

Случай смешанного набора заказов: частично – коробки или паллеты, частично – штуки.

Если условия работы связаны со смешанными заказами, то основной мерой оптимизации работы на складе является разделение их сборки на два потока: коробки и паллеты – отдельно, штуки – отдельно. Причём такой принцип предполагает и разделение остатков на два складских подразделения: на одном осуществляется длительное хранение по позициям для отгрузки только коробами и паллетами, на другом краткосрочное хранение для отгрузок этих же позиций штуками. В таком случае практически весь приход осуществляется на первый склад, где в основном и хранится весь запас по позиции.

Запасы же второго склада пополняются с первого по мере надобности, и на нём хранится только такое количество по каждой позиции, которого достаточно, чтобы покрыть штучный расход по этой позиции на время цикла пополнения с первого склада. В таком случае оптимизацию работы штучного склада можно проводить теми же самыми методами, которые были описаны выше. Однако кроме них, дополнительно появляются новые возможности оптимизации работы, например, на этапе продажи: если клиент запрашивает количество, близкое к целому паллету или объёму, кратному коробу, то в общих интересах округлить такой заказ, чтобы упростить и отгрузку с вашего склада, и приёмку у клиента.

Источник: upravlenie-zapasami.ru

www.logists.by