Этапы модернизации промышленных котельных. Оптимизация котельного оборудования

Автоматизация газовых котельных с целью оптимизации режимов работы

Авторы: Бельянский А.Б., Пономаренко О.И., Чернятин Ю.И.

Оптимизация режимов работы газовых котлов в квартальных котельных

Квартальные котельные, предназначенные для обогрева домов в зимний период, а также для их горячего водоснабжения, являются одними из основных объектов потребления энергоресурсов в ЖКХ городов. Аналогично можно сказать и о других котельных промышленных предприятий и других системах инфраструктуры. Речь идет в первую очередь о потреблении топочного природного газа для получения тепла, и электроэнергии для обеспечения нормального функционирования газовых котельных. Именно поэтому, вопросы энергосбережения и энергоэффективности являются наиболее острыми для данных объектов, т.к. в них расходуются наибольшее количество данных энергоресурсов, потребляемых в ЖКХ.

Исторически сложилось, что в нашей стране наибольшая доля котельных работает на природном газе. Поэтому, основное внимание было уделено именно газовым котельным, имеющих котлы с одной горелкой, как наиболее распространенным.Однако, учитывая общность процессов при потреблении различных видов топлива (мазут, уголь и т.д.), можно смело распространить данный подход и на иные виды ископаемого топлива, а также другие типы котлов.

Автоматизация газовых котельных

Современные котельные, как правило, оснащены достаточно современной автоматикой для управления основными переходными режимами их работы: пуск, останов, кратковременные перерывы электроснабжения и т.д. Т.е. их основное и главное предназначение – обеспечение безопасного и надежного их функционирования.

Эффективность (экономичность) их работы, как правило, обеспечивается за счет периодической наладки котлов, когда выставляются оптимальные параметры их режимов работы при различных условиях их эксплуатации. При дальнейшем их функционировании оптимальность параметров их работы обеспечивается оперативным персоналом котельной, который в соответствии с постоянно меняющимися условиями эксплуатации (изменение температуры окружающего воздуха, режима отопления, состава работающего оборудования и т.д.), в ручном режиме постоянно должен следить за режимами работы котлов в соответствии с заранее построенными режимными картами.

Совершенно очевидно, что при таком подходе, имеет место внутреннее неустранимое противоречие, т.к. каким бы аккуратным и образованным не был оперативный персонал, он в принципе не может обеспечить идеальное поддержание оптимальных параметров режимов работы. Такое возможно только в случае наличия автоматизированной системы оперативного управления, когда в каждый момент времени,в автоматическом режиме, выполняется оптимальное управление. В связи с вышесказанным, была поставлена задача создать и испытать подобную систему, которая бы обеспечивала в автоматическом режиме в каждый момент времени наиболее оптимальное управление режимом работы котла и всей котельной в целом. Выполнение такой работы изложено в данной статье, а также рассмотрены полученные при этом результаты.

Создание АПК Топогаз-02

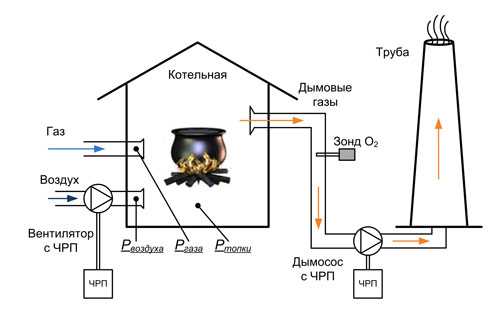

В качестве контролируемых параметров, по которым осуществляется оптимизация работы котла, были приняты следующие данные (их количество и номенклатура определялись исходя из разумной достаточности, а также доступности и простоты их получения):

- давление топливного газа на входе в горелку;

- давление воздуха, подаваемого на горелку;

- разрежение в топке котла;

- содержание кислорода в отходящих дымовых газах.

В качестве управляющих воздействий были выбраны следующие:- управление дутьевым вентилятором подачи воздуха в горелку через регулирование частотно-регулируемого привода (ЧРП), установленного на этот вентилятор;- управление дымососом через регулирование ЧРП, установленного на нем.

При работе прибора дополнительно учитывались при выборе управляющих воздействий по оптимизации режима его работы, параметры из его режимной карты, определенной заранее, которые задавались в прибор в виде набора дополнительных уставок.

Прибор был разработан на основе дальнейшего развития и модификации разработанного ранее прибора «Топогаз – 01», предназначенного для оперативного контроля отходящих дымовых газов котельных по кислороду (О2), углекислому газу (СО2) и окислам азота (NOx). С учетом того, что новый прибор (рис 1. и 2.) используется совместно с другими дополнительными устройствами (ЧРП, зонд с циркониевым датчиком кислорода и т.д.), он получил общее название Аппаратно-программный комплекс «Топогаз – 02».

Успешные испытания Топогогаз-02

После создания данного комплекса он был испытан в реальной котельной на паровом котле типа “ДКВр 10-13”, Россия, установленный в котельной Подмосковья при сжигании природного газа с Qнр = 8012 ккал/нм3. На данном котле на дутьевой вентилятор и дымосос (единичная мощность около 20 кВт) были установлены измерительные приборы «ЭРИС-КЭ.04», которые в течение всего эксперимента регистрировали потребление электроэнергии каждым прибором.Котел в данный период времени работал в режиме горячего водоснабжения. Регистрация производилась каждую минуту, по этим показаниям данные измерения были объединены в суточные измерения с дискретностью 0,5 часа. Среднесуточные измерения в течение 3-х суток подряд с включенным АПК «Топогаз-02» и без него приведены в таблице 1.

Таблица 1.

Данные по среднесуточному потреблению дутьевого вентилятора и дымососа с включенным АПК «Топогаз-02» и без него

| № п/п | Дата | Вентилятор | Дымосос | ||||

| P(кВт) | Q (квар) | АПК включен | P (кВт) | Q (квар) | АПК включен | ||

| 1 | 22.05.2015 | 246,4 | 25,1 | Нет | 361,1 | -0,7 | Нет |

| 2 | 23.05.2015 | 240,8 | 22,2 | Нет | 357,5 | -2,3 | Нет |

| 3 | 24.05.2015 | 243,1 | 23,9 | Нет | 356,8 | -1,0 | Нет |

|

|

Итого: (средне суточное) |

243,4 |

23,4 |

|

358,5 |

-1,3 |

|

| 4 | 30.05.2015 | 7,5 | -0,8 | Да | | -17,6 | Да |

| 5 | 31.05.2015 | 6,9 | -0,8 | Да | 7,1 | -15,4 | Да |

| 6 | 1.06.2015 | 6,9 | -0,8 | да | 6,8 | -14,6 | да |

|

|

Итого: (средне суточное) |

7,1 |

-0,8 |

|

7,4 |

- 14,2 |

|

ΔP 236,3 351,1

Суммарная величина экономии электроэнергии в течение суток составляет

ΔPΣ = 236,3 + 351,1 = 587,4 кВт*ч

Считая, что количество рабочих суток работы котла в течение года составляет Nрс = 365 – 21 = 344 суток, а стоимость 1 кВт*ч равна 4 руб/кВт*ч,получаем минимальную величину экономии электроэнергии в год равной

ΔЭгод = 587,4 * 344 * 4 = 808 000 рублей.

Реальная экономия будет больше, т.к. в период отопительного сезона электропотребление, а следовательно, и экономия электроэнергии, будут значительно больше.

Здесь следует иметь в виду следующее. На первый взгляд кажется весьма парадоксальным такое резкое снижение потребляемой мощности при включении ЧРП. С целью избежать ошибки были дополнительно проверены правильность включения приборов в процессе измерения, о также правильность их работы сразу после завершения измерений. Все оказалось сделано правильно.

Тогда, для практического подтверждения полученных результатов, было проведено следующее натурное исследование.Для лабораторной установки, включающей в себя электронагревательный котел и циркуляционный насос (3-х фазный асинхронный двигатель 750 Вт), подключенный через ЧРП, была проведена следующая серия экспериментов. В первом случае насос подключался к котлу напрямую, через вентиль, без ЧРП. При этом производилась следующая серия экспериментов. Вентиль был открыт полностью, открыт на ¾, открыт наполовину, открыт на ¼ и полностью закрыт. Во всех 5 случаях регистрировалась потребляемая насосом активная и реактивная мощность. Полученные результаты представлены в таблице 2.

После этого, при полностью открытом вентиле, насос подключался к котлу через ЧРП ПЧВ-102-2К2-В в следующих режимах: максимальная выходная частота, частота ¾, ½, ¼ и равная 0. Полученные результаты также приведены в той же самой таблице.

Таблица 2.

Данные по эксперименту с ЧРП ПЧВ-102-2К2-В

| № п/п |

|

|

|

|

|

|

|

|

1 | Без ЧРП | Расход Открытие Вентиля (%) |

100 |

75 |

50 |

25 |

0 |

| 2 | P (Вт) | 695 | 690 | 650 | 640 | 210 | |

| 3 | Q (вар) | 590 | 596 | 586 | 582 | 523 | |

| 4 | С ЧРП | Частота ЧРП (% / Гц) | 100 / 50 | 75 / 37,5 | 50 / 25 | 25 / 12,5 | 0 / 0 |

| 5 | P (Вт) | 138 | 82 | 41 | 17 | 8 | |

| 6 | Q (вар) | - 20 | - 17 | - 13 | - 16 | - 14 |

Как видно из представленных результатов,поведение ЧРП в обоих случаях достаточно похоже. При его включении потребляемая нагрузка двигателя уменьшается более, чем в 10 раз. По мере уменьшения этой нагрузки этот коэффициент разгрузки увеличивается еще больше (сравните нагрузки двигателя при работе с заслонкой, открытой на ¼ , и при работе ЧРП с 25% частотой).

Что касается появления отрицательной величины реактивной мощности (строки 3-6 таблицы 2), то следует иметь ввиду, что ее величина и знак зависят только от угла сдвига между кривыми напряжения и тока по первой гармонике. При отсутствии ЧРП получаемые результаты вполне понятны и предсказуемы (строки 1 и 3 представленной таблицы).

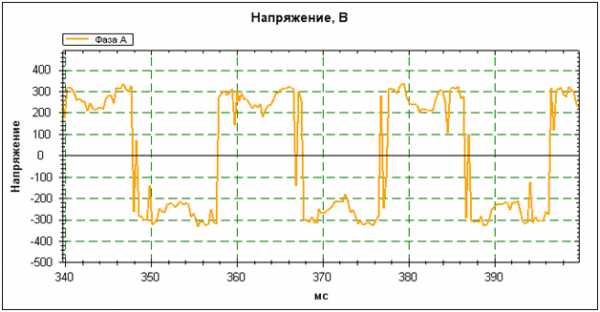

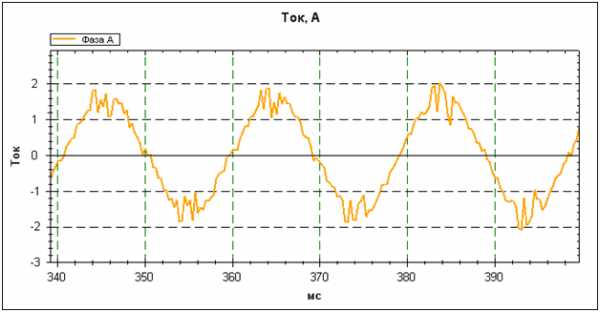

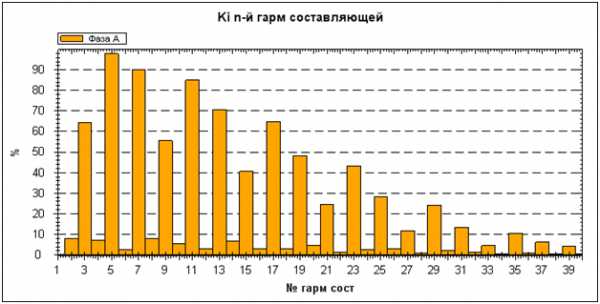

При включении ЧРП кривые тока и напряжения (рис. 3 и 4) формируются искусственно с использованием ШИМ – модуляции (широтно-импульсной модуляции). Поэтому, здесь возможны самые непредсказуемые результаты, т.к. они в данном случае объясняются не природными физическими процессами, а настройкой и построением системы управления ЧРП. Как видно, в обоих случаях (для натурного эксперимента на котельной и для эксперимента на модели), получаемые результаты очень слабо влияют на общие результаты и могут в данном аспекте не приниматься во внимание.

По итогам проведенных испытаний можно сделать однозначный вывод – проведенные в котельной эксперименты и полученные по ним результаты являются научно обоснованными и правильно отражают реальные физические процессы.

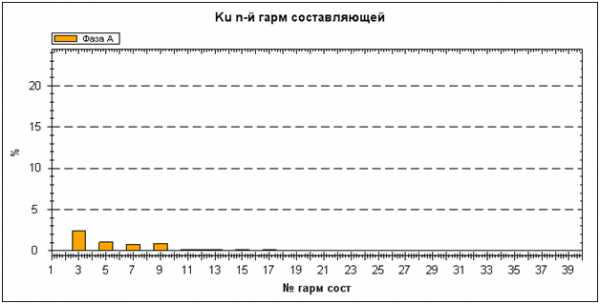

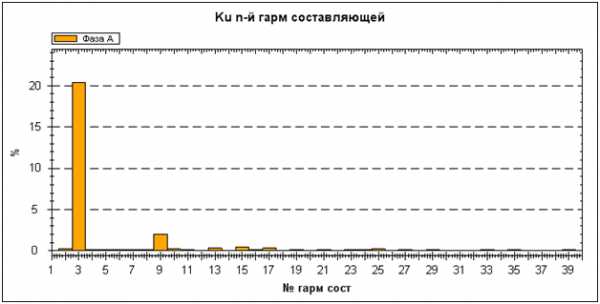

Дополнительно обязательно следует отметить следующее. Применение ШИМ – модуляции, врассматриваемых ЧРП, приводит к возникновению дополнительных гармонических искажений на высших частотах по кривым тока и напряжения (рис. 5 и 6).

Как видно из приведенных диаграмм, гармонический состав на шинах питания (рис. 5) достаточно спокойный. А вот за ЧРП он значительно ухудшается (рис. 6). Особо следует обратить внимание на влияние ЧРП на качество электроэнергии в системе электроснабжения объекта в целом. Как видно из рис. 7, если мощность ЧРП соизмерима с мощностью источника питания, могут обязательно потребоваться дополнительные мероприятия для компенсации этого влияния.

Этот вопрос следует обязательно дополнительно исследовать в дальнейших работах. Однако, в любом случае, можно сказать с уверенностью, что устанавливать дополнительные высокочастотные фильтры на выходе используемых ЧРП, далеко не всегда оказывается жизненно необходимо. Конечно, дополнительные гармоники могут привести к дополнительному перегреву двигателя, но с учетом того, что нагрузка двигателя с ЧРП резко снижается, а напряжение на его вторичных зажимах значительно меньше номинального, эта перегрузка оказывается в пределах допустимой. Это подтверждается и итогами проведенного эксперимента, когда рассматриваемые двигатели достаточно долго работали под управлением ЧРП, а их дополнительного нагрева, сверх нормально допустимого, не было зарегистрировано. И это при повышенной температуре окружающей среды (май = июнь месяцы).

Анализировалось потребление газа в течение 10 дней в конце мая месяца с включенным АПК «Топогаз-02» и без него. Регистрировались только данные по суткам, в течение которых не было отключений электроэнергии в котельной, а значит, и не было перерывов с ГВС. Результаты представлены в таблице 3.

Таблица 3.

Результаты эксперимента на коротком интервале времени

| № п/п | Дата | Суточное потребление природного газа (м3) | Включение АПК «Топогаз -02» |

| 1 | 20.05.2015 | 7956 | Нет |

| 2 | 21.05.2015 | 7727 | Нет |

| 3 | 22.05.2015 | 7611 | Нет |

| 4 | 23.05.2015 | 7623 | Нет |

| 5 | 24.05.2015 | 7615 | Нет |

|

| Итого | 38532 - 7706 (среднесуточное) |

|

| 6 | 28.05.2015 | 7296 | Да |

| 7 | 30.05.2015 | 7677 | Да |

| 8 | 31.05.2015 | 7047 | да |

|

| Итого | 22020 – 7340 (среднесуточное) |

|

Соотнеся полученные среднесуточные показания потребления газа получаем величину экономии газа

Δ = ( (7706 – 7340) / 7340 ) * 100 = 5%

получаем следующие результаты по величине экономии топливного газа от использования предлагаемого АПК «Топогаз-02».

ΔЗг = 4 273 602 м3 * 0,05 * 5,5 руб/м3 = 1 175 240 руб

Автоматизация газовых котельных с помощью Топогаз-02 - это выгодно!

Полученные результаты позволяют сделать достаточно достоверное и научно – практически обоснованное заключение, что использование предлагаемогоАппаратно - программно комплекса «Топогаз-02», применительно к рассматриваемым котельным, обеспечивает в течение одного отопительного сезона экономию энергоресурсов (электрическая энергия и топливный газ) в объеме около 2,0 миллионов рублей. При этом стоимость всех затрат на установку такого комплекса на котельной, с учетом дисконта по банковскому кредиту, не превышает 1 млн. рублей единовременно. Т.е. величина окупаемости данного мероприятия составляет около 0,5 года. С учетом возможности заключения энергосервисного контракта на несколько лет, выгодность и эффективность такого мероприятия совершенно очевидна.

Заключение.

Дополнительным достоинством предлагаемого решения по внедрению АПК «Топогаз – 02» в практику работы котельных, помимо чисто экономических, являются следующие:

- отсутствие необходимости изменений в уже существующих системах автоматики котельных;

- совместимость с практически любыми системами АСУ котельных;

- значительное облегчение и упрощение работы персонала котельных.

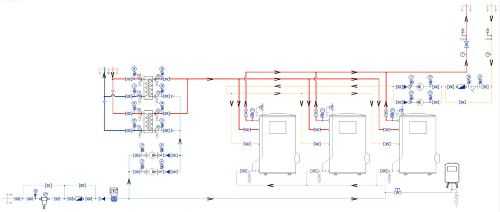

Рис. 1. Общая структура аппаратно - -программного комплекса «Топогаз – 02»

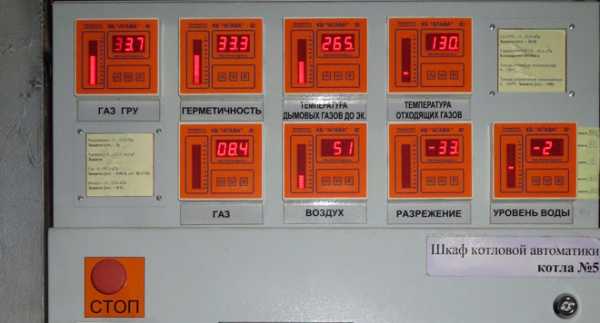

Рис. 2. Внешний вид АПК «Топогаз – 02»

Рис. 3. Кривая напряжения на выходе ЧРП

Рис. 4. Кривая тока на выходе ЧРП

Рис. 5. Гармонический спектр напряжения на источнике питания

Рис. 6. Гармонический спектр напряжения на выходе ЧРП

Рис. 7. Гармонический спектр токов на участки от источника питания до ЧРП

topogaz.ru

Оптимизация мощности котельной | AW-Therm.com.ua

Д. Савкин

Аккумулирование тепловой энергии в баках ГВС как способ снижения мощности автономной котельной

Желание оборудовать объект недвижимости автономной котельной на протяжении многих лет не уменьшается, а лишь растет. Это относится как к жилым зданиям, так и к гостиницам, торгово-развлекательным комплексам, офисным центрам и прочим объектам. Автономная котельная существенно повышает устойчивость теплоснабжения объектов, строящихся в исторической городской застройке с ограниченной пропускной способностью инженерной инфраструктуры.

Однако при устройстве автономной котельной заказчик сталкивается с рядом проблем. Основные из них можно объединить в две группы.

Первая из них – перегруженность газовых сетей. Большинство газопроводов в жилых кварталах городов рассчитывались в основном на бытовое газоснабжение: приготовление пищи, а также для приготовления горячей воды (в отдельных зданиях, оборудованных газовыми колонками). Предусматривалось централизованное отопление от тепловых сетей. Подключение к газопроводам новых объектов, где газ помимо бытовой функции используется также для нужд отопления, зачастую проблематично – нет возможности увеличить подачу газа через старые магистрали без колоссальных затрат.

Реконструкция сетей газоснабжения очень дорога, особенно в центральных частях крупных городов, в т. ч. в Киеве. Это связано также с насыщенностью городского подземного пространства различными коммуникациями – тепло, вода, связь, канализация, электрокабели… Чтобы избежать перекладки других инженерных сетей часто требуется сложная глубокая прокладка дополнительного газопровода. С этой проблемой, например, столкнулась компания «Унитех Бау™» при газификации котельной Института транспорта нефти в г. Киеве. Чтобы обойти уже существующие коммуникации, проложенные под улицей Сечевых Стрельцов, новый газопровод был проложен на глубине около 5 м ниже уровня проезжей части.

Проблема прокладки новых линий подачи энергоносителя в свою очередь делится на две возможные ситуации: когда газовые сети в районе строящегося объекта загружены полностью, и когда имеется определенный резерв. Вторая проблема обусловлена ограничением мощности крышных котельных. В настоящее время на крышах зданий разрешается устанавливать котлы единичной мощностью 1,25 МВт, в количестве не более четырех. То есть, мощность крышной котельной ограничивается 5 МВт. Для крупных объектов этого явно недостаточно.

В поисках решения

Чтобы не пострадали потребители тепла системы отопления, горячего водоснабжения, вентиляции и пр. от ограничения установленной тепловой мощности, имеется ряд подходов. Нельзя подать в систему отопления недостаточное количество тепла – это неизменно приведет к тепловому дискомфорту. Таким же образом обстоят дела с вентиляцией и мощностью прочих систем HVAC: нужно обеспечить энергией все компоненты инженерной инфраструктуры согласно расчетным нагрузкам. Выход из ситуации имеется в более тщательном рассмотрении профиля нагрузки. Если нагрузки на отопление и вентиляцию в течение суток относительно стабильны (отапливать помещения нужно в любое время суток), то нагрузка на горячее водоснабжение может в течение суток сильно изменяться, иногда даже в несколько раз. Для зданий различного назначения соотношение минимальной и максимальной нагрузки системы горячего водоснабжения (ГВС) различно. «Средний» и «максимальный» часовые расходы ГВС для таких объектов с явно выраженными пиками потребления, как жилые здания, гостиницы, офисные центры, объекты развлекательного характера – эта разница может быть достаточно существенной.

Чтобы «вписать» общую мощность котельной в ограничения, вызванные недостаточной подводящей способностью газопровода, или если установленная мощность котельной выходит за разрешенные пределы, нужно пересмотреть и уменьшить устанавливаемую мощность за счет аккумулирования энергии и «сглаживания» пиковой мощности.

Одним из самых эффективных способов снижения запаса мощности для компенсации перегрузок в потреблении является установка накопительных емкостей в сочетании с греющими теплообменниками. Таким образом, при расчете общей мощности котельной можно ориентироваться на среднечасовую нагрузку ГВС, а не на максимальное потребление.

Для определения объема накопительных емкостей, необходимых для покрытия пиковых нагрузок, нужно исходить из следующих рекомендаций. Аккумулирующую способность воды характеризует теплоемкость, которая равна 4,187 кДж кг/°С (или 1 ккал кг/°С), это означает, что для нагрева одного килограмма воды на 1 градус необходимо подвести количество тепла эквивалентное 4,187 кДж или, что тоже самое, 1 ккал или 1163 Вт•ч. Например, если имеется бак-аккумулятор тепла объемом в 1000 литров (далее условно принята масса 1 л воды равной 1 кг) с температурой воды 50°С, то в нем будет аккумулировано тепловой энергии 1000•50 = 50000 ккал = 0,05 Гкал = 58 кВт•ч. Естественно, каждый раз необходимо делать расчет согласно законодательно утвержденной методике, но для предварительных расчетов можно задаться таким соотношением: 1 м3 емкости «съедает» разницу в максимальном и среднем часовых расходах на 50 кВт. К примеру, если данная разница составляет 1 МВт необходимо установить аккумулирующие емкости общим объемом ориентировочно 20 м3.

Подобный объем кажется значительным. Для данных емкостей необходимо предусматривать место для размещения, усиливать конструкции здания, если данные емкости устанавливаются на высоте. Но в любом случае эти затраты средств и времени будут несравнимо меньше тех, которые потребуются для реконструкции системы газоснабжения.

Рассмотрим несколько подобных решений, реализованных компанией «Унитех Бау»™ на реальных объектах.

Гостиница Radisson Blu

Гостиница построена в историческом центе Киева на улице Ярославов Вал, 22. Ситуация характеризуется тем, что все имеющиеся инженерные сети, в т. ч. и газовые, эксплуатируются на пределе своих возможностей. Однако газопровод имел резерв для подключения котельной мощностью 3,5 МВт. Если понадобится большая мощность, то это потребует очень сложной и дорогостоящей перекладки газопровода и других имеющихся инженерных сетей.

Согласно проектной документации нагрузки на отопление, вентиляцию и среднечасовую мощность на горячее водоснабжение здесь составляют как раз 3,5 МВт. А если общую сумму нагрузок рассчитывать по максимальной часовой мощности, то 4,5 МВт. На данном объекте установлены пять емкостей производства фирмы Fiorini объемом 6000 литров каждая. Баки выполнены из оцинкованной стали с внутренним полимерным покрытием, которое сохраняет санитарно-гигиенические свойства воды. Соотношение «сглаживаемая пиковая мощность»/«объем» составляет 33,3 кВт/м3.

Рис. 1. Принципиальная схема узла приготовления горячей воды в котельной с пластинчатыми теплообменниками и накопительными емкостями для Radisson Blu

Рис. 1. Принципиальная схема узла приготовления горячей воды в котельной с пластинчатыми теплообменниками и накопительными емкостями для Radisson Blu

Бизнес–центр «Парус»

Здание также располагается в центральной исторической части Киева рядом с Дворцом Спорта. На данном объекте каких-то серьезных ограничений по потреблению газа не было, хотя требовалось максимально сократить потребление ресурсов от городских сетей. На данном объекте, скорее всего, сыграла свою роль достаточно большая максимальная мощность котельной, которая с учетом баков-аккумуляторов составила 7 МВт (имелось специальное разрешение как для объекта экспериментального строительства, установлены четыре котла по 1,75 МВт). До решения по установке баков-аккумуляторов расчетная мощность котельного оборудования предусматривалась намного больше.

Рис. 2. Баки-накопители, установленные в котельной БЦ «Парус» компанией «Унитех Бау»

Рис. 2. Баки-накопители, установленные в котельной БЦ «Парус» компанией «Унитех Бау»

Нагрузки на горячее водоснабжение следующие: среднечасовая – 462 кВт, максимальная часовая – 1522 кВт. На объекте компанией «Унитех Бау» установлены четыре емкости производства фирмы Buderus объемом по 3000 литров каждая (общий объем 12000 литров). Соотношение мощность/объем составляет 88 кВт/м3, т. е. больше, чем указывалось выше. Однако ввиду того, что нормы потребления горячей воды, как и многие другие, являются немного завышенными, недостатка в горячей воде в здании не наблюдается.

ТРЦ с офисными помещениями Gulliver

Данный комплекс находится в непосредственной близости от предыдущего объекта «Парус». Поэтому ситуация с городскими коммуникациями здесь очень схожая. В этом комплексе в силу того, что помимо офисной части он имеет солидную торгово-развлекательную часть, нагрузки на горячее водоснабжение составляют: среднечасовая – 1555 кВт, максимальная часовая – 2631 кВт.

Общая мощность котельной составляет 15,9 МВт. Разница межу максимально часовой и среднечасовой нагрузками – 1076 кВт. На объекте компанией «Унитех Бау» установлено семь емкостей производства фирмы Buderus объемом по 3000 л. каждая (общий объем 21000 литров). Соотношение мощность/объем составляет 51 кВт/м3, что практически соответствует заявленному выше эмпирическому соотношению.

Рис. 3. Баки-накопители, установленные в котельной комплекса Gulliver компанией «Унитех Бау»

Итак, применение баковнакопителей, аккумулирующих тепло для ГВС, помимо решения утилитарной задачи создания автономной котельной установки для зданий в исторической застройке, помогает решать задачу долгосрочного энергосбережения, уменьшить величину установленной мощности и способствовать работе котельной установки на стационарных режимах с оптимальным КПД.

Больше важных статей и новостей в Telegram-канале AW-Therm. Подписывайтесь!

Вас может заинтересовать:

Вам также может понравиться

Заказ был отправлен, с Вами свяжется наш менеджер.

aw-therm.com.ua

Котельная оптимизация — ВСП.RU

Город Зима оказался в сложном экологическом и экономическом положении. Котельные западной части города, которые уже практически отработали свой срок, оказывают губительное воздействие на атмосферу. Кроме того, в городе действуют небольшие электрокотельные, обслуживание которых вылетает в копеечку местной администрации. Выходом из кризисной ситуации могут стать подключение проблемной западной части города к Ново-Зиминской ТЭЦ и ликвидация устаревших котельных.

Передряги с теплоисточниками в городе Зиме тянутся с давних пор. Котельные разменяли уже несколько десятков лет, большая их часть требует заслуженного отдыха. Однако вывод из эксплуатации котельных невозможен: западная часть города, центр Зимы, полностью зависит от этих коммунальных старожилов. Через населённый пункт проходит железная дорога, которая делит город на восточную и западную части. В 2005 году восточную сторону запитали от Ново-Зиминской ТЭЦ. До западной подключение не дошло: переход через железную дорогу технически сложен и требует серьёзных финансовых вложений.

Сейчас всю западную часть, в которой находится центр города, отапливают девять котельных – семь угольных и две электрических. «Котельные уже устарели, мы постоянно проводим замену котлов, перед каждым отопительным сезоном приходится делать капитальные ремонты. Все эти мероприятия очень дорого обходятся, бюджет Зимы с трудом с такими нагрузками справляется», – рассказал начальник управления по жилищно-коммунальному хозяйству администрации Зиминского городского муниципального образования Александр Неудачин. Кроме того, тарифы за услуги двух электрокотельных высокие, местные жители регулярно высказывают свои недовольства.

Впрочем, добавляют в мэрии, экономические издержки не главная проблема отживших своё котельных. Угольные объекты не отвечают даже самым скромным экологическим нормам. Над городом стоит смог. Александр Неудачин подчеркнул, что вредные котельные находятся в самом центре города. Весь микрорайон Ангарский запитан от котельных, золоулавливающие установки которых работают с низким уровнем КПД. Содержание вредных веществ в атмосфере превышает нормы.

«Администрация города рассматривает различные варианты для решения проблемы. Так, есть возможность перевести электрокотельные на уголь. Будет хотя бы экономический эффект, население будет платить меньше», – отметил чиновник. Он добавил: новые угольные котельные только усугубят экологическое положение в городе. Кроме того, они не повысят общий уровень надёжности. Пока Зиме удавалось пройти отопительный сезон без ЧП. Хотя котельные приводят в порядок перед холодами, они никогда не бывают в идеальном состоянии. Для ремонтных и восстановительных работ девяти котельных необходимы средства из областного бюджета.

Самым надёжным вариантом в администрации называют подключение западной части города к Ново-Зиминской ТЭЦ. Тогда удалось бы избавиться от котельных, копоть от которых уже порядком надоела городу. Этой осенью проект подключения стал широко обсуждаться. Так, губернатор Иркутской области Сергей Ерощёнко пообещал мэру Зимы Владимиру Трубникову поддержку правительства в реализации проекта строительства новой тепломагистрали.

Подключение западной части города было бы выгодно и для самих энергетиков. «У нас достаточно неиспользуемых мощностей. Если мы их предоставим потребителям, себестоимость энергии значительно снизится. Город получит надёжность и стабильность, всё-таки большая энергетика. К тому же администрации больше не придётся каждый год мучиться головной болью в связи с подготовкой к отопительному сезону», – рассказал директор Ново-Зиминской ТЭЦ Сергей Чернокалов.

По словам чиновника Зиминской администрации, на подключение западной части к Ново-Зиминской ТЭЦ необходимо 412 миллионов рублей. Такая сумма получилась из-за технических сложностей в проекте. Железнодорожное препятствие существенно осложняет прокладку труб и требует особой конструкции для перехода через пути ВСЖД.

По словам Сергея Чернокалова, для реализации масштабного проекта подключения всего города к Ново-Зиминской тепломагистрали потребуется до 3-4 лет. Светлое будущее может наступить только при условии финансирования. «Руководство ОАО «Иркутскэнерго» в лице генерального директора Евгения Фёдорова заявило, что согласно поддержать проект. 50 процентов суммы должна предоставить администрация города. Сколько времени уйдёт на реализацию проекта, говорить рано. Пока нет источника финансирования, нет и сроков», – добавил директор ТЭЦ.

www.vsp.ru

Модернизация котельной

Модернизация котельной

Модернизация котельной - это комплекс мер, необходимых для повышения эффективности ее работы, увеличения мощности и безопасности, снижения затрат на эксплуатацию.

Причины проведения модернизации

Модернизация котельной проводится при наличии следующих предпосылок:

- высокая степень изношенности оборудования;

- увеличение себестоимости вырабатываемого тепла;

- нарушение температурных графиков теплоподачи;

- отсутствие возможностей для строительства новой котельной.

Перед проведением любых мероприятий по модернизации необходимо предварительное предпроектное обследование, включающее в себя анализ присоединенных тепловых нагрузок и их плотности, анализ располагаемой и рабочей мощности, выявление возможностей оптимизации уровня загрузки оборудования, уточнение перспектив энергоэффективности и снижения теплопотерь. По результатам обследования принимается один из возможных вариантов модернизации котельной.

Варианты модернизации

Модернизация может включать в себя полное обновление конфигурации всей системы или замену отдельных узлов и агрегатов.

- Системы топливоподачи и топливоподготовки. В процессе модернизации этих систем возможно проведение работ по автоматизации и реконструкции с установкой современного и высокопроизводительного оборудования, замена и теплоизоляция емкостей, гранулирование и гомогенизация твердого топлива, установка современных транспортеров, угледробилок и металлоочистителей.

- Системы автоматизации и приборы учета. Модернизация котельной в этой области включает в себя организацию автоматического контроля за всеми процессами с единого пульта управления, установку приборов учета расхода топлива и теплоты на выходе, приборов учета расхода воды и контрольно-измерительного оборудования для управления качеством и количеством теплоносителя и выработанного тепла.

- Система водоподготовки. Проводятся работы по усовершенствованию комплексной обработки сетевой воды, установке станций по снижению железосодержания, автоматизации управления системой, разделению контуров сетевой и котловой воды.

- Замена котельных агрегатов. Это наиболее эффективный способ модернизации котельной, включающий в себя замену всех устаревших и отработавших свой ресурс моделей котлов, таких как чугунные секционные, на современные стальные, реконструкцию угольных котлов с повышением КПД до 75-80 %, замену конвективных частей и теплообменников, замену топок с ручной топливоподачей на механизированные или автоматизированные топки, организацию утилизации теплоты уходящих газов.

- Оптимизация режимов горения и замена горелок. Для газовых и жидкотопливных котлов предусматривается замена горелок с пневматическим распылителями РВСС, что позволяет повысить КПД на 10 %, снизить температуру подогрева топлива. Также в комплекс мер может входить установка горелок для водонефтяной эмульсии, замена топливных емкостей, изменение схемы забора воздуха для поддува, оптимизация режимов горения, установка систем контроля за основным и вспомогательным оборудованием.

После разработки общей концепции модернизации производится подбор необходимого оборудования и согласование с заказчиком. Следующими этапами являются выполнение проектных работ, поставка и монтаж оборудования, наладка и запуск котельной.

Результаты модернизации:

- повышение надежности и производительности оборудования;

- значительное увеличение КПД и тепловой мощности;

- оптимальный режим работы;

- сокращение расходов на обслуживание и эксплуатацию путем снижения расхода топлива и количества обслуживающего персонала;

- снижение количества экологически вредных выбросов.

kotel-kvr.su

Реконструкция котельных это мероприятия, направленные на замену оборудования

Реконструкция котельных – комплекс технических мероприятий, направленных на полную замену оборудования, исчерпавшего свои ресурсы, устаревшего морально и физически, на новое, современное оснащение.

Необходимость в этих мероприятиях определяется совокупностью нескольких факторов.

Сроки эксплуатации

Любое оснащение котельной имеет конкретный срок износа. Незадолго до того, как этот срок истечет, следует задуматься либо о частичной замене оборудования, либо о полной реконструкции котельной.

Инновации в теплоснабжении

Прогресс способствует развитию современных технологий в области теплоснабжения. Появляется более эффективное оборудование, внедряются автоматические системы. Если существующие расчеты демонстрируют необходимость в кардинальной модернизации котельной с целью повышения эффективности ее работы – это показатель для срочной реконструкции котельной.

Делу – время

Планируя мероприятия по замене оборудования котельной, не забывайте о том, что реконструкция целесообразнее проводить в летнее время. Работы, выполняемые в этот период, обойдутся дешевле. А потери от остановки котельной на время реконструкции будут сведены к минимуму. Но при необходимости профессионалы выполнят необходимые мероприятия в любое время года.

Реконструкция котельной позволяет решить следующие задачи:

- Снижение расходов топлива, что способствует уменьшению себестоимости теплоэнергии

- Повышение производительности оборудования

- Сокращение затрат на содержание котельной

- Полная автоматизация оборудования

- Повышение качества теплоснабжения

- Повышение безопасности в процессе эксплуатации

- Уменьшение объема вредных выбросов в атмосферу

Этапы реконструкции котельной

Процесс модернизации котельных происходит последовательно в несколько этапов.

Первичные расчеты, которые включают в себя:

- Техническое исследование оснащения котельной и анализ его состояния

- Разработка ТЭО

- Выбор подходящей схемы тепло- и электроснабжения

Предпроектная стадия

- Сбор информации, на основе которой выполняется расчет количества топлива на год

- Составление технического задания

- Получение ТУ

- Для котельных, работающих на газе – получение разрешений и лимитов на газ

Составление проекта

Этот этап включает в себя подготовку и согласование документов, необходимых для проведения реконструкции котельных.

- Поставка и монтаж оборудования для котельных

- Подписание протоколов и актов о завершении работ

- Пусконаладочные работы в соответствии с графиком, согласованным с заказчиком.

Необходимость в реконструкции

В реконструкции нуждается огромное количество котельных, многие из которых были построены 30-40 лет назад. При том, что расчетный срок эксплуатации подобного оборудования составляет не более 20-25 лет. Устаревшее оснащение не отвечает современным требованиям, становится причиной частых поломок, приводит к увеличению расходов на ремонт и содержание котельных, что в свою очередь способствует повышению тарифов на теплоэнергию.

Комплексные работы по модернизации котельных позволяют не только увеличить производительность, но и избежать выхода оборудования из строя и аварийных ситуаций, которые могут за этим последовать.

en92.ru

Как оптимизировать работу котельных?

Ответ на этот вопрос знает руководство муниципального унитарного предприятия «Каменсктеплосеть»

В 2011 году убыточное МУП «Каменсктеплосеть» возглавил Игорь Деев. Тогда по итогам года предприятие сработало с убытком в размере 42 млн рублей. Руководитель инициировал разработку и дальнейшее внедрение эффективной системы менеджмента, благодаря которой коллектив МУП «Каменсктеплосеть» добивался снижения издержек и повышения рентабельности предприятия. Проведенная работа принесла свои плоды: уже в этом году по итогам года предприятие выйдет на безубыточную работу, а с 2016 года МУП планирует выйти на прибыль по основному виду деятельности.С приходом Игоря Деева в МУП «Каменсктеплосеть» деятельность предприятия кардинально изменилась. «Мы разработали долгосрочную программу модернизации и реконструкции предприятия, — сообщает исполнительный директор МУП «Каменсктеплосеть» Игорь Деев. — Она включила в себя технические, экономические и финансовые решения, в результате которых была определена перспективная схема работы систем теплоснабжения».

Долгосрочная программа модернизации и реконструкции предусматривает четыре основных этапа. Ее первым этапом стала реконструкция котельной №18 с заменой оборудования насосной группы и тепловых сетей. На втором этапе была произведена реконструкция котельной №33 с перебросом нагрузки на данную котельную от низкорентабельных двух котельных, с закрытием этих котельных и частичной заменой теплосетей. В этом же 2011 году была разработана программа энергосбережения и энергоэффективности, на основании которой были выполнены мероприятия на пяти котельных по замене насосного оборудования на экономичные современные насосы фирмы WILO, что позволило сократить потребление электроэнергии. Проведена оптимизация работы в летний период котельного оборудования, были установлены эффективные котлы малой мощности для нужд ГВС, на котельных смонтированы системы химической очистки воды. В результате удалось снизить издержки на производство тепловой энергии и повысить рентабельность на пяти котельных.

Благодаря последовательным мероприятиям, предусмотренным стратегией развития МУП «Каменсктеплосеть», была отлажена работа всех неэффективных котельных, заменены изношенные участки тепловых сетей на современные трубопроводы в изоляции ППУ. Сегодня модернизация теплового оборудования осуществляется по разработанным и утвержденным программам. Впереди грядет реконструкция котельных №19 и №36 с закрытием подвальных и низкорентабельных котельных.

«Мы провели колоссальную работу. И правильность выбранного пути подтверждает достигнутый результат, — говорит Игорь Деев. — Уже в текущем году предприятие выходит на безубыточный уровень, а с 2016 года мы планируем получать прибыль. За четыре года напряженной работы нам удалось выстроить тарифные условия таким образом, что уже в этом году «Каменсктеплосеть» стало единственным из более чем 400 предприятий донского коммунального комплекса, которое получило трехлетний тариф с заложенной инвестиционной составляющей».

347810 Ростовская область, г. Каменск-Шахтинский, ул. Халтурина, 25, т.: (86365) 7-59-20

www.vestnikstroy.ru

Типы и этапы модернизации промышленных котельных

Как показывает практика и результаты исследований, большая половина котельных, которые используются в промышленности, коммунальном хозяйстве и других отраслях морально устарела. В результате возникают неоправданно большие эксплуатационные расходы, а эффективность работы котельной крайне низка. Такая ситуация неприемлема.

Для того, чтобы ее исправить и добиться оптимальной эффективной работы необходима модернизация и реконструкция промышленных котельных. Она бывает нескольких типов.

Типы модернизации котельных промышленного типа

В зависимости от необходимых целей и характера проводимых работ выделяют следующие типы модернизации промышленных котельных:

- Оптимизация работы котельной. Самый экономичный вариант при котором происходит полная оптимизация оборудования и технологических процессов с параллельным внедрением автоматизированного управления.

- Перевод котельного оборудования на более экономичное топливо. Наиболее распространенные варианты перевода с угля или мазута на природный газ. В последнее время набирает популярность перевод котельных на сжигание биотоплива. Например это могут быть отходы деревообработки, сельхозпроизводства, биогаз.

- Комплексная модернизация. В этом случае происходит полная замена оборудования, оптимизация всех процессов, внедрение автоматики.

Независимо от выбранного типа модернизации котельной для того, чтобы ее провести необходимо выполнение нескольких этапов.

Предварительные работы при модернизации котельного оборудования.

На этой стадии производятся технико-экономические расчеты и выбирается наиболее оптимальная концепция оптимизации работы котельной. Она включает в себя следующие работы:

- Инвентаризация имеющегося оборудования с оценкой его технического состояния.

- Анализ актуальных и перспективных тепловых нагрузок.

- Расчет эффективности модернизации с учетом экономической и технической составляющей.

- Выбор оптимальной модели модернизации котельной.

Основные работы при модернизации котельного оборудования.

На этой стадии выполняется комплекс проектных и технических работ. Он включает в себя:

Выбор оптимального оборудования по соотношению технические показатели/цена/стоимость владения

- Проектные работы.

- Демонтаж оборудования, требующего замены.

- Монтаж нового оборудования.

- Проведение комплекса пусконаладочных работ.

- Сдача модернизированной котельной в эксплуатацию.

При грамотно проведенной модернизации удается, в зависимости от комплекса выполненных работ, поднять на 50-70% КПД котельной и снизить технологические расходы на генерацию тепла.

joulservice.ru