ответы на вопросы / Ременные передачи. Параметрами оптимизации для клиноременной передачи являются

Расчет - клиноременная передача - Большая Энциклопедия Нефти и Газа, статья, страница 2

Расчет - клиноременная передача

Cтраница 2

При расчете клиноременной передачи по заданному межцентровому расстоянию после выбора профиля ремня вычисляют необходимую длину ремня и округляют до ближайшего стандартного размера. [16]

При расчете клиноременной передачи по заданному межцентровому расстоянию после выбора профиля ремня вычисляют необходимую длину ремня и округляют эту величину до ближайшего стандартного размера. [17]

При расчете клиноременной передачи обычно известны: назначение передачи и режим работы, передаваемая мощность, передаточное число, желательные габаритные размеры. [19]

В основе расчета клиноременных передач должны лежать параметры, характеризующие тяговую способность и долговечность ремней. [20]

За основу расчетов клиноременных передач принимаются параметры, характеризующие тяговую способность и долговечность ремней. [21]

В основе расчета клиноременных передач должны лежать параметры, характеризующие тяговую способность и долговечность ремней. [22]

Разработано несколько методов расчета клиноременных передач, но общепринятым является расчет по тяговой способности ремней. [23]

Расчет ременных вариаторов производят по аналогии с расчетом клиноременной передачи, с учетом числа регулируемых шкивов. [24]

Однако ввиду отсутствия исчерпывающих и достаточно надежных экспериментов расчет клиноременной передачи базируется на опытных данных, выработанных практикой эксплоатации этих передач. [25]

Учитывая, что каждому значению передаваемой мощности соответствует два или даже три рекомендуемых профиля ремня, расчет клиноременной передачи целесообразно вести в двух ( или трех) вариантах по каждому из рекомендуемых профилей. При этом окончательно следует принимать вариант, дающий меньшие габариты и большую долговечность. [27]

В учебном пособии даны задачи по вопросам, которые формально не входят в программу курса Технология и техника добычи нефти ( исследование газовых скважин, уравновешивание станков-качалок, расчет клиноременной передачи, использования подъемников и др.), но тесно связаны с нефтедобычей. С решением этих вопросов студентам приходится сталкиваться при курсовом и дипломном проектировании. [28]

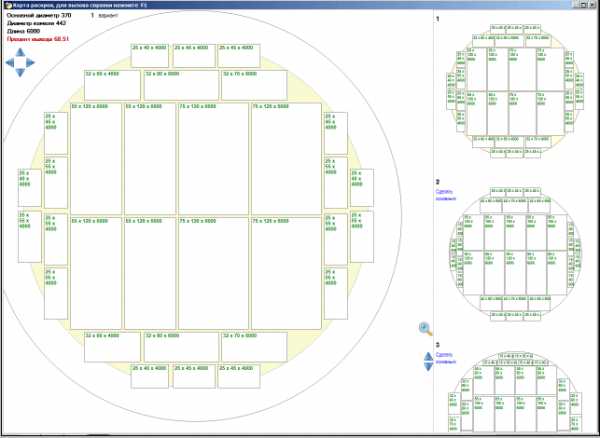

При помощи программы, составленной в электронной таблице Excel ( по нашему мнению она является наиболее подходящей, так как проста в изучении и подходит для неподготовленного пользователя) мы произвели расчет клиноременной передачи, определив ее стоимость при различных условиях. По результатам расчетов конечные данные были в таблицы и представлены в виде двух кривых: графика зависимости стоимости передачи от сечения ремня и передаваемой мощности и графика зависимости количества ремней от сечения ремня и передаваемой мощности. Эти кривые и являются итогом нашей работы, так как по ним мы определяем оптимальное сечение ремня для данной мощности с точки зрения экономического фактора. [29]

При анализе расчета клиноременной передачи с ремнями типов В и Г предпочтение следует отдать ремню типа Г, так как вместо шести ремней типа В достаточно применить два ремня типа Г; частота пробега ремней типа Г и силы, действующие на валы и их опоры, меньше, чем у передачи с ремнями типа В. Но передача с ремнями типа В компактнее и, следовательно, в случае ограничения ее габаритов предпочтение следует отдать этим ремням. [30]

Страницы: 1 2 3

www.ngpedia.ru

Долговечность клиноременных передач - Энциклопедия по машиностроению XXL

Особенности клиноременных передач большая тяговая способность (см. табл. 8.5), большие передаточные числа, меньшие давления на валы, независимость работоспособности передачи от ее расположения, передача энергии от одного ведущего шкива на несколько ведомых. Однако КПД и долговечность клиноременных передач меньше, чем плоскоременных. [c.140]На рис. 8.5 —8.8 приведены схемы алгоритмов геометрического расчета по тяговой способности и на долговечность клиноременных передач. [c.161]

Для обеспечения нормальной долговечности клиноременной передачи по формуле (6.47) определяют действительное число пробегов ремня (ремней) 77 . При > > 1П]г не будет обеспечено условие для гарантийной наработки (ч) для выбранного ремня и снизится долговечность (следовательно, не будет выполнено условие по гарантийной работе клинового ремня (ч), определенное заводом-изготовителем). В шаге 6.38 отмечено, что долговечность клинового ремня зависит от и D ,in, и даны рекомендации по их расчету Т — гарантийная наработка (ч) для выбранного типа ремня определяется в основном для возможности планирования поставок (изготовления) клиновых ремней, [c.239]При поверочных расчетах проверяют изгибные и контактные напряжения инструментов, валов, осей, зубчатых и клиноременных передач перегрузку предохранителей пусковой момент электродвигателей нагрев, износ и долговечность передач всех видов. [c.316]

Оттяжные ролики служат для регулирования натяжения. В плоскоременных передачах они применяются редко. Для клиноременных передач рекомендуется ставить желобчатые оттяжные ролики, так как обратный перегиб ремня роликом снижает его долговечность. [c.550]

Клиноременные передачи по сравнению с плоскоременными имеют повышенное сцепление ремня со шкивами (что позволяет передавать большую мощность), допускают меньший угол обхвата ведущего шкива и, соответственно, меньшее межосевое расстояние между шкивами, обеспечивают надежную работу передач при любом пространственном расположении (при условии параллельности осей шкивов). Вместе с тем клиновые ремни менее долговечны, что обусловлено повышенным напряжением в верхних волокнах от изгиба при огибании шкивов, к.п.д. клиноременных передач меньше, а стоимость их больше, чем плоскоременных. [c.6]

До появления клиноременной передачи наибольшее распространение имела плоскоременная передача. Она проста, может работать при высоких скоростях и вследствие большой гибкости ремня обладает сравнительно высокими долговечностью и КПД. [c.282]

К некоторым недостаткам клиноременной передачи по сравнению с передачей плоскими ремнями можно отнести а) меньшую долговечность клиновидных ремней б) большую сложность конструкции шкивов у клиноременной передачи в) возможность применения при меньшем диапазоне мощностей, чем плоскоременные г) невозможность применения при значительном межцентровом расстоянии. [c.469]

Обеспечение нормальной работы клиноременных передач и долговечности ремней [c.482]

Если, например, при Р = 50 кВт, = 32 ООО ч, е = 0,04 руб. клиноременную передачу заменить передачей с цилиндрическими зубчатыми колесами, то ггри 1/ - Х1/Ц = 0,04 - 0,02 = 0,02 получим О = 1280 руб. Это значение О существенно превыщает стоимость цилиндрического редуктора. К этому надо добавить, что долговечность ремней обычно не превышает 5000 ч и затраты на ремни за указанное время превышают стоимость цилиндрического редуктора, заменяющего ременную передачу. [c.204]К недостаткам клиноременной передачи относятся меньший КПД передачи вследствие больших потерь на изгиб ремня и возможное непостоянство размеров сечения ремня по его длине. При необходимости применения в передаче нескольких ремней и неизбежного разброса их размеров и упругих свойств появляются различия Б передаточных отношениях отдельных ручьев и в натяжении ремней. Это вызывает неравномерную нагрузку ремней и снижает их долговечность. [c.218]

В основе расчетов клиноременных передач лежат параметры, характеризующие тяговую способность и долговечность ремней. При расчете необходимо знать величину коэффициента трения ремня по шкиву и характер зависимости его от различных факторов (материала шкива, скорости скольжения, диаметра шкива, угла обхвата, натяжений, температуры и др.). [c.197]

Критериями работоспособности клиноременной передачи являются ее тяговая способность и долговечность ремней. Для получения экономичной передачи при выборе ее параметров необходимо учитывать влияние их и на к. п. д. передачи. [c.399]

Из зависимостей (85) и (86) получается формула для расчета клиноременных передач на тяговую способность и заданную долговечность [c.402]

Коэффициенты угла обхвата С, и режима работы Ср берут те же, что и для обычной клиноременной передачи. Коэффициент учитывающий увеличение долговечности ремня с возрастанием его длины, принимают [c.405]

Недостатки клиноременных передач а) меньшая долговечность ремней б) более низкий к. п. д. в) большие затраты на изготовление желобчатых шкивов. [c.477]

Предварительное натяжение. С увеличением натяжения тяговая способность клиноременной передачи повышается, но долговечность ремней резко падает. [c.479]

В основе расчета клиноременных передач должны лежать параметры, характеризующие тяговую способность и долговечность ремней. [c.480]

Посадки шкивов на валы и натяжные устройства клиноременных передач также аналогичны плоскоременным. Однако для клиноременных передач натяжные устройства в целях компенсации вытяжки ремня и возможности свободного надевания нового должны предусматривать возможность увеличения межцентрового расстояния А на 3,0% и уменьшения на 1,5% от расчетной длины ремня. Кроме того, для клиноременных передач угол обхвата имеет значительно меньшее значение, поэто,му натяжной ролик обычно располагается с внутренней стороны ремня. Такой ролик называется оттяжным. Он не изгибает ремень в противоположную сторону, что способствует повышению долговечности передачи. [c.252]

В автомобильных кранах клиноременные передачи используют для привода генераторов (электрические краны К-162) и компрессоров (на кранах КС-1562). Необходимое натяжение ремней обеспечивают передвижением генератора или насоса, установленных на салазках или поворотной плите. Если положение валов передачи должно оставаться неизменным, применяют натяжные ролики, но установка таких роликов снижает долговечность ремней. [c.89]

Основным недостатком такой передачи является понижение долговечности ремня вследствие дополнительного перегиба обратного знака. Применение передачи с натяжным роликом сократилось после изобретения клиноременной передачи, которая также позволила уменьшить а и увеличить I. [c.135]

Величину угла профиля канавки шкива определяют на основе нижеследующих соображений. При изгибе на шкиве профиль ремня искажается ширина ремня в зоне растяжения уменьшается, а в зоне сжатия — увеличивается. При этом угол профиля ремня уменьшается. Если ремень, деформированный таким образом, расположить в канавке шкива с углом, равным углу профиля недеформированного ремня, то давление на его боковые грани распределится неравномерно (рис. 8.22). Долговечность ремня в этом случае уменьшится. В целях выравнивания давления углы канавок делают меньше угла профиля ремня чем меньше диаметр шкива, тем меньше угол канавки. По стандарту на размеры шкивов клиноременных передач канавки изготовляют с углами от 34 до 40°. [c.140]

Недостатками клиноременной передачи в сравнении с плоскоременной является меньшая долговечность ремней вследствие значительной пх толщины, более низкий к. п. д. и большая стоимость шкивов. [c.230]

На рис. 6.2 (кроме 6.2, ж) показаны варианты плоскоременной передачи. Эта передача проста по конструкции, может работать при весьма высоких скоростях (до 100 м/с) и больших межосевых расстояниях (до 15 м). Вследствие большой эластичности ремня она обладает сравнительно высокой долговечностью. Для плоскоременных передач рекомендуется принимать ы 6, с натяжным роликом — до 10. До появления клиноременной передачи плоскоременная имела преимущественное распространение. [c.203]

Кратко изложите методику расчета клиноременной передачи на долговечность и объясните его необходимость. Для какой цели необходимо определять Т [см. формулу (6.49)1. [c.231]

Учитывая, что каждому значению передаваемой мощности соответствует два или даже три рекомендуемых профиля ремня, расчет клиноременной передачи целесообразно вести в двух (или трех) вариантах по каждому из рекомендуемых профилей. При этом окончательно следует принимать вариант, дающий меньшие габариты и большую долговечность. [c.132]

По условию долговечности для клиноременных передач значения Оо принимаются в пределах Ор = 0,12н-0,15 кгс/мм . [c.241]

Диаметр шкива определяет деформации изгиба, величина которых является одной из наибольших. Поэтому диаметр шкива оказывает сильное влияние на срок службы ремня, что подтверждается опытами и практикой применения клиноременных передач. Если принять долговечность ремня сечения В при работе на шкивах 122 [c.122]

Каковы достоинства зубчатых ремней 12. В каком диапазоне скоростей выгодно применять обычные плоскоременные передачи 13. Дайте сравнительную характеристику ременных и фрикционных передач. 14. Какими способами осуществляют натяжение ремня 15. Какой график называют кривой скольжения В чем цель его построения 16. Что такое коэффициент упругого скольжения и чему он равен 17. Какую величину называют полезным напряжением В чем условность этого наименования 18. Как влияет размер межосевого расстояния на работу ременной передачи 19. От чего зависит и как определяется значение допускаемого полезного напряжения 20. Как определяется диаметр ведущего шкива плоскоременной и клиноременной передач 21. Что такое тяговая способность ремня От чего она зависит 22. Почему ременную передачу рассчитывают не на прочность ремня, а по тяговой способности 23. От каких факторов зависит долговечность ремня [c.64]

Недостатки клиноременных передач по сравнению с плоскоременными — меньшая долговечность ремней, более низкий к. п. д. передачи и большая стоимость шкивов. [c.572]

В современном машиностроении наибольшее применение имеют клиноременные передачи увеличивается применение поликлиновых и зубчатых ремней, а также плоских ремней из синтетических материалов, обладающих высокой статической прочностью и долговечностью. Круглоременные передачи применяют при небольших мощностях, например, в приборах, настольных станках, машинах домашнего обихода и т. п. [c.76]

Однако к настояшему времени накоплено недостаточно материала для расчета ремней на усталость и для косвенной оценки долговечности используют параметр V. На основании опыта эксплуатации ременных передач установлено, что для обеспечения нормальных сроков службы приводных ремней в открытой плоскоременной передаче V 3 -г 5, в клиноременной передаче — V [c.301]

Проверка передачи на долговечность по количеству пробегов в секунду и = v L [c.366]

Передача с натяжным роликом (рис. 12.16, е) применяется при малых межосевых расстояниях и больших передаточных отношениях. Она автоматически обеспечивает постоянное натяжение ремня. В этой передаче угол обхвата а, а следовательно, и тяговая способ-ность ремня становятся независимыми от межосевого расстояния и передаточного отношения. При любых практически вьшолнимых значениях а и г можно получить а> 180°. Натяжной ролик рекомендуют устанавливать на ведомой ветви ремня. При этом уменьшается потребная сила нажатия ролика на ремень, а дополнительный перегиб ремня на ролике меньше влияет на долговечность ремня, так как ведомая ветвь слабее нагружена. Основным недостатком такой передачи является понижение долговечности ремня вследствие дополнительного перегиба обратного знака. Применение передачи с натяжным роликом сократилось после изобретения клиноременной передачи, которая также позволила уменьшить а и увеличить I. [c.283]

Параметрами оптимизации для клиноременной передачи являются 1) тип ремня (с учетом числа ремней) 2) диаметры 1пкивов (с учетом долговечности) 3) межосевое расстояние (с учетом числа пробегов и его влияния на долговечность). [c.291]

Основным видом клиноременной передачи является открытая передача с одним переставным валом. Если конструкция машины не позволяет осуществлять натяжение ремня перемещением одного из валов, применяют передачу с натяжным роликом. Ролик ставят чаще снаружи передачи, однако при помещении его внутри передачи отсутствует снижающий долговечность обратный перегиб ремня. Поэтому рекомендуется ставить ролик внутри передачи, хотя углы обхвата на рабочих шкивах при этом несколько уменьшаются. При установке снаружи ролик выполняется гладким диаметром Dp > 1.5D ролики, помещае- [c.470]

Привод коленчатого вала может быть односторонним (рис. 4.1, а—в) и двухсторонним (рис. 4.1, г). Последний применяется для уменьшения передаваемого крутящего момента путем его разделения на две части. В настояш,ее время наряду с открытыми зубчатыми передачами все большее применение находят закрытые передачи, работающие в масляной ванне (рис. 4.3), что обеспечивает их большую долговечность и компактность. Тихоходные зубчатые передачи при окружных скоростях, меньших 4 м/с, выполняют в основном прямозубыми. При больших окружных скоростях для уменьшения шума и габаритов передачи применяют шевронные зубчатые колеса (с углОхМ наклона 30°). Быстроходные зубчатые пары часто выполняют шевроннылш илн косозубыми (с углом наклона зубьев 20°). Одноступенчатый привод коленчатого вала осуществляется клиноременной передачей, и лишь в некоторых старых моделях холодновысадочных автоматов сохранился зубчатый привод с малой шестерней из текстолита. [c.78]

Клиновые ремни для привода сельскохозяйственных машин стандартизованы ГОСТ 10286 — 75. Для автотракторных двигателей изготовляют специальные кордшнуровые вентиляторные ремни повышенной гибкости (ГОСТ 5813 — 76). Для клиноременных передач со шкивами малых диаметров применяют ремни с гофрами (рис. П.6,е). Выпускают клиновые ремни с кордом из полиамидных волокон, которые применяют при тяжелых условиях работы (высокие скорости и вибрации, малые диаметры шкивов и т. п.). Для обеспечения большей несущей способности и долговечности применяют клиновые ремни с кордом из стальных тросов. Эти ремни могут работать при скорости до 60 м/с. [c.130]

mash-xxl.info

Ременная передача клиноременная - устройство, достоинства и недостатки

Автомобильная механика включает в себя довольно большое число механизмов, которые передают различные вращательные или поступательные движения на другие устройства. Одним из таких устройств является клиноременная передача. В этой статье мы постараемся как можно подробнее рассказать, что это такое, для чего она нужна и как работает?

Что такое и как работает клиноременная передача?

Ременная передача – это способ передачи вращающей механической энергии от его источника на другой механизм. В данном случае, такой энергией выступает вращающий момент. Любая ременная передача состоит из одного ремня и двух шкивов как минимум.

Ремень, как правило, изготавливается из резины, прошедшей специальную обработку, которая позволяет ей стойко переносить не слишком сильные механические воздействия на растяжение и некоторые термические отклонения. Существует множество разновидностей ременных передач, но мы остановимся на самом распространенном варианте – клиноременной, которая получила достаточно широкое распространение в автомобилестроении.

Клиноременная передача выполнена в виде ремня клинообразной формы и соответствующих шкивов. Шкив клиноременной передачи представляет собой металлический диск со специальными ответвлениями по окружности, предназначенными для самого ремня. Ремень, в свою очередь имеет два варианта исполнения: зубчатый ремень или гладкий.

Изначально таким ремнем приводилось большое количество различных механизмов автомобиля. Основными и по сей день остаются генератор и водяной насос. На грузовых и многих других современных автомобилях с помощью такого ремня приводятся в движение специальные гидравлические насосы для гидроусилителя руля и воздушные компрессоры для усилителей тормозной системы автомобиля.

Главной особенностью шкива клиноременной передачи должна быть специальная канава для ремня. Без нее, данный ремень попросту соскочит с механизма, так как имеет сравнительно малую толщину. Такой подход позволяет сократить место, занимаемое ременным приводом за чет уменьшения его габаритов.

Размеры шкивов зависят от передаточного соотношения. Если передача понижающая, то ведущий шкив должен быть меньше ведомого и наоборот.

Ремень же должен обладать определенной мягкостью в различных погодных условиях. Так как автомобиль предназначен для эксплуатации в зимний и летний период, а значит, ремень не должен терять своих эластичных свойств не при каких обстоятельствах. Применение любого другого ремня в клиноременной передаче недопустимо.

Видео - Устройство ременной передачи - шкивы и ремни

Преимущества и недостатки ременной передачи

Как и все механизмы, ременная передача тоже имеет свои преимущества и недостатки, решить все из которых, к сожалению, не удается, что позволяет применять этот механизм только в определенной деятельности.

Достоинства:

- Повышенная плавность работы. Так как резина обладает достаточной эластичностью, это позволяет ей снижать ударные нагрузки и уменьшать вибрации, возникающие при передаче вращающего момента.

- Возможность неточной установки шкивов. Эластичный ремень допускает небольшой перекос, что не повлияет на общую работу механизма. Именно поэтому, данная передача имеет возможность изменения передаточного соотношения на ходу и так широко применяется на вариаторных коробках передач.

- Отсутствие шума. Всегда и везде ременная передача славилась отсутствием шума. Это и заставило разработчиков ВАЗ 2105 выпустить именно с ременным приводом ГРМ.

- Полное отсутствие перегрузок. Дело в том, что ремень в процессе своей работы может проскальзывать, что снижает нагрузку на механизм и защищает от износа дорогостоящие металлические детали устройства. Так, например, при слишком быстром вращении коленчатого вала, шкив генератора не получает такого же вращающего момент, а крутится со своей скоростью, полученной изначально, так как увеличив тягу, ремень начинает проскальзывать относительно второго шкива. Кроме того, в мотоблоках ременная передача используется в качестве привода сцепления, так как работает намного мягче и плавно.

- Экономическая целесообразность. Дело в том, что шкивы и ремни стоят довольно дешево и не так часто нуждаются в замене. Пожалуй, ремневой привод является самым экономичным из всех.

- Ременную передачу не нужно смазывать. Мало того, смазка негативно скажется на работе ремня, так как он начнет проскальзывать чаще и не сможет передать требуемый вращающий момент.

- В случае повреждения ремня, он просто без последствий слетает с механизма, в отличие от цепи, которая ломает, все что «достанет».

- Передача вращающего момента на достаточно большое расстояние. Мало того, некоторые ремни имеют способность к растяжению, что делает их со временем еще мягче.

Недостатки:

- Шкивы ременного привода имеют намного больший размер, чем шкивы каких-либо других передач. Это делает данную конструкцию слишком большой, хотя нагрузка на оба вида передач абсолютно одинаковая.

- Малая прочность ремня и ускоренный износ. При перетяжке ремень постоянно нагревается и обрывается, что вызывает остановку механизма.

- Нарушение передаточного соотношения вследствие проскальзывания ремня относительно других шкивов. Данная проблема почти полностью отсутствует в зубчатом варианте ремня.

- Нужда в дополнительных устройствах: устройство натяжения ремня, устройства, гасящие колебания и удерживающее ремень в канавках.

- Слишком небольшая несущая способность.

Вот и все, что собой представляет клиноременная передача. В современном машиностроении она играет далеко не последнюю роль, поэтому не стоит ее недооценивать.

vipwash.ru

Передача клиноременная — .Выбор - Энциклопедия по машиностроению XXL

Усилия в зацеплении 1.598, 599 Передача клиноременная —. Выбор параметров 1.521 — 523 [c.642]Расчет клиноременной (рис. 3.52) передачи сводится к выбору ремня стандартных профиля и длины и определению числа ремней, необходимых для передачи заданной мощности. [c.345]

Усилия в зацеплении 598—599 Передача клиноременная — Выбор параметров 521—523 [c.759]

Выбор диаметра малого шкива для клиноременной передачи можно принять в зависимости от сечения [c.152]

Важнейшей составной частью машины является передаточный механизм, состояш,ий из маховых колес, подвижных валов, шестерен, эксцентриков, стержней, передаточных лент, ремней, промежуточных приспособлений и принадлежностей самого различного рода [3]. Назначение передаточного устройства состоит в том, что оно регулирует движение, изменяет, если это необходимо, его форму, например, превращает из перпендикулярного в круговое, распределяет его и переносит на рабочие машины. И чем больше энергии сохраняется при передаче ее от машины-двигателя, который является источником движения данного машинного устройства, тем более технически совершенен передаточный механизм, тем больше к. п. д. машины и при прочих равных условиях выше ее производительность. Отсюда ясно, что выбор типа передачи (зубчатой, клиноременной, цилиндрической, червячной и т. п.) имеет большое значение для формирования уровня параметров машины. [c.80]Система внутренних грамматических отношений данного языка, также построенная на прагматической основе, включает два вида отношений указатели роли и указатели связи. Первые указывают на характерный признак фрагмента, позволяющий сделать правильный его (фрагмента) выбор (например, передачи, допускающие проскальзывание, — ременные ременные передачи, способные передавать повышенный крутящий момент, — клиноременные и т. д.). Вторые показывают возможность (или невозможность) соединения двух данных фрагментов (например, выражение, означающее последовательное соединение в кинематической цепи двух групповых передач, — корректно, а выражение, означающее такое же последовательное соединение двух шпинделей, — некорректно, так как в практике такое соединение не встречается). [c.99]

Клиноременную передачу рассчитывают по тяговой способности — из условия достаточного сцепления ремней со шкивом. Правильный выбор основных параметров передачи обеспечивает высокий к. п. д. и приемлемый срок службы ремней. [c.718]

При выборе ремня для клиноременной передачи следует учитывать, что при малых диаметрах шкивов и высоких скоростях выбирают ремень корд-шнуровой конструкции, при больших диаметрах шкивов — ремни кордтканевой конструкции. [c.421]

Правильный выбор вариантов клиноременной передачи оказывает существенное влияние не только на вес щкивов, но и на величину консоли. [c.164]

Кинематическая схема станка приведена на рис. 19.6. Шпиндель изделия I смонтирован в прецизионных регулируемых бронзовых подшипниках в передней бабке 3 и получает вращение от электродвигателя МI постоянного тока, через клиноременную передачу, винтовую пару г = 20-20, червячную пару z = 2-36 и механизм 6 выбора люфта (механизм компенсации мертвых ходов). Выбор люфта обеспечивает одновременное начало вращения шпинделя и подачи стола, что обязательно необходимо при двустороннем шлифован ли резьбы. От двойного блока z = 96 20 в зависимости от положения двусторонней кулачковой муфты М, вращение передается через гитару шага а-Ь. с-а на ходовой винт //, который, взаимодействуя с гайкой 7, сообщает столу 2 (с изделием) продольную подачу. Гайка смонтирована во втулке 8 на опорах качения и может поворачиваться во втулке, заключенной в корпус, скрепленный со станиной 1. Для осевой подачи изделия на шлифовальный круг и для совмещения нитки резьбы со шлифовальным кругом при настройке станка подача стола осуществляется вращением гайки 7 посредством рукоятки 9. Для коррекции шага шлифуемой резьбы осуществляется поворот втулки о, относительно неподвижной гайки посредством рычага 70, взаимодействующим с коррекционной линейкой II. При включении муфты влево движение будет передаваться через колеса г = 96-24 (звено увеличения шага), что позволяет увеличивать шаг в 4 раза, не меняя настройку гитары. [c.360]

При расчете клиноременной передачи по заданному межцентровому расстоянию после выбора профиля ремня вычисляют необходимую длину ремня и округляют до ближайшего стандартного размера. [c.151]

Используя значение желательного межосевого расстояния и рекомендации по выбору межосевого расстояния в клиноременных передачах, принимаем ШШ = 0,55 + О,) 4- Л = 2 ( 1 + 2)= 20 [1 + и (I )] [c.250]

Выбор зубчатой, цепной, ременной (обычно клиноременной) или канатной передач для того или иного механизма в каждом отдельном случае производится в зависимости от расположения и режимов работы этих механизмов. Цепные передачи находят применение там, где их использование упрощает кинематическую схему или конструкцию машины. Клиноременная передача при высоких скоростях и небольших нагрузках конкурирует с цепной. Ременные передачи находят применение только в простых строительных машинах, где изменение скорости вследствие проскальзывания ремней по шкиву не имеет значения (или желательно). [c.62]

Критериями работоспособности клиноременной передачи являются ее тяговая способность и долговечность ремней. Для получения экономичной передачи при выборе ее параметров необходимо учитывать влияние их и на к. п. д. передачи. [c.399]

Указания относительно выбора основных размеров натяжного ролика ( ) и ) и его установки для плоскоременных передач см. на стр. 382, для клиноременных — на стр. 405. [c.419]

Выбор параметров регулируемых клиноременных передач основывается на тех же соображениях, что и нерегулируемых. Некоторые специфические особенности связаны с желанием получить возможно больший диапазон регулирования и с конструктивными отличиями вариаторов. [c.140]

Окончательный выбор типа ремня для проектируемой передачи. При анализе расчета клиноременной передачи с ремнями типов В и Г предпочтение следует отдать ремню типа Г, так как вместо шести ремней типа В достаточно применить два ремня типа Г частота пробега ремней типа Г и силы, действующие на валы и их опоры, меньше, чем у передачи с ремнями типа В. Но передача с ремнями типа В компактнее и, следовательно, в случае ограничения ее габаритов предпочтение следует отдать этим ремням. [c.63]

Планшайба установлена на плоскую круговую направляющую, воспринимающую осевые нагрузки от планшайбы, заготовки и от сил резания. Направляющие планшайбы покрыты текстолитовыми накладками, что позволяет повысить частоту вращения планшайбы до 200 об/мин, а также снизить потери на трение и вероятность образования задиров на направляющих. Шпиндель жестко скреплен с планшайбой и установлен на двухрядных роликовых подшипниках с конусным отверстием внутреннего кольца. Подшипники обеспечивают плавность и точность вращения шпинделя в результате выбора радиального зазора при запрессовке их на конические шейки шпинделя. Эти подшипники воспринимают возникающие при резании радиальные нагрузки на планшайбу. Привод планшайбы осуществляется от установленного рядом со станком на фундаменте асинхронного электродвигателя через клиноременную передачу, коробку скоростей, конические й цилиндрические колеса (рис. 104). Коробка скоростей позволяет получить 18 различных значений частоты вращения планшайбы в диапазоне 1 50. [c.148]

Данные по выбору указанных величин и порядок расчета клиноременной передачи изложены в курсе Детали машин . Важным практическим указанием является то, что в консольных передачах увеличение числа ремней свыше десяти не повышает их долговечность. [c.154]

Проектный расче клиноременной передачи начинают с выбора сечения ремня по заданной передаваемой мощности и частоте вращения малого шкива с помощью графиков (рис. 6.10). При мощностях до 2 кВт применяют сечение О, а сечение Е— при мощностях свыше 200 кВт. [c.93]

Реле электронные 255 Ременные передачи — см. Зубчатоременные передачи. Клиноременные передачи. Плоскоременные передачи Ремни вариаторные широкие 730 — Параметры 732 — Схемы перемещения 731 Ремни приводные зубчатые 706 —Длины расчетные и ширина 710 — Модули — Выбор 708 — Модули — Связь с питчами — Таблицы 27 — Натяжение 712 — Размеры рекомендуемые 707 — Усилия окружные удельные и коэффициенты 711 [c.996]

Выбор электродвигателя. Принимаем КПД t)i = 0,99 — пары подшипников качения т 2 = 0,97 — пары грямозубых цилиндрических колес т]з = 0,95 — открытой цепной передачи т)4 = 0,95 — клиноременной передачи ti5 = 0,96 — пары ко1ических колес. [c.285]

Технические требования 460, 461 — — клиноременных передач 464—488 — Нормы точности статической балансировки 486 — Предпочтительные расчетные диаметры п и> допустимые отклонения 484— Профиль капавок 485 — Разница в расчетных диаметрах многоканавочного шкива и расчетный диаметр меньшего шкива 484 — Технические требования 486 Шпонки — Выбор для ступенчатых валов 529 — Расчет 529 --призматические 521 — Размеры сечений и пазоБ 520 — Расчет 529 [c.559]

КОЛЬЦО, внутри которого расположены ролики 1. Передний конец шпинделя имеет поперечный паз, по которому скользят ползуны 2 и бойкн-матрицы 3 (рабочий инструмент). На заднем конце шпинделя закреплен маховик 5, передаюш,ий шпинделю вращение от электродвигателя 6 с помощью клиноременной передачи. Вначале при вращении шпинделя бойки под действием центробежной силы отбрасываются от центра к периферии, а затем внешние (обращенные к сепараторам) концы бойков набегают на нажимные ролики 1 и, сближаясь, деформируют металл. Сечение прутка после ряда последовательных обжатий уменьшается, вследствие чего пруток удлиняется. Наряду с ручной подачей применяют подачу тянущими роликами 7, получающими движение через червячную передачу 8 и шкивы 9 от шпинделя машины. Кроме механического привода подачи применяют пневматический и гидравлический приводы (для больших размеров прутков). Расчет машины сводится к выбору мощности электродвигателя исходя из усилия обжатия [см. (18.1) и (18.2)] и соответствующего крутящего момента на шпинделе и проверке прочности основных деталей. Потребную мощность можно определить также следующим образом. Вычисляют работу деформации прутка или трубы при обжиме с площади Рд до площади поперечного сечения [c.245]

При расчете клиноременной передачи по заданному межцентро-вому расстоянию после выбора профиля ремня вычисляют необходимую длину ремня и округляют эту величину до ближайшего стандартного размера. После этого окончательно определяют межцентровое расстояние по формуле [c.122]

При выборе типа ременной передачи следует учитывать, что передачи с миогоклиновыми и зубчатыми ремнями (рнс. 12.1) компактнее обычных клиноременных и тем более плоскоременных передач. Так как клиновые [c.184]

Используя значение желательного межосевого расстояния и рекомендации по выбору межосевого расстояния в клиноременных передачах, принимаем Оплп = 0,55 ( >1 + Оа) + Т атах = 2 (01 + О,) = 2/)1 [ I + и (1 - [c.244]

Станина дисковых ножниц двухстоечная открытого типа (рис. 21.7). Ее отливают из серого чугуна или сваривают из листов стального проката. Привод состоит из электродвигателя, клиноременной передачи и редуктора и устанавлен между стойками станины. Для ножниц с наклонным расположением осей дисков в передаточном механизме применяют шарнирный шпиндель. Для выбора зазоров между верхним и нижним дисками при их износе предусмотрен механизм регулировки (ручной), позволяющий смещать диски в вертикальном и горизонтальном направлениях. [c.468]

Выбор электродвигателя и маховика рассмотрим на примере листоштамповочного пресса двойного действия К460 (см. рис. 24.16) с асинхронным двигателем главного привода 4А13284УЗ (7,5 кВт, 1440 об/мин.) и моментом инерции маховика 47 кг м с использованием математической модели (см. рис. 24.15). Для решения задачи в модели пресса должны быть представлены двигатель главного привода, маховик, технологическая нагрузка. Кроме того, для полноценного учета затрат энергии при работе пресса в модель следует включить все элементы, которые являются источниками или причиной этих затрат элементы, при работе которых возникают силы трения (подшипники, шарниры, направляющие, зубчатые и фрикционные передачи, фрикционные муфты и тормоза и пр.), упругие элементы, преобразователи входной энергии. В модели пресса (см. рис. 24.14) из упомянутых элементов имеются двигатель главного привода / маховик 3 клиноременная передача 2 муфта с элементами фрикционных пар 25, 26, 28, 30 и шлицевых соединений 27, 29 пневмоцилиндр 37 тормоз 34 быстроходная зубчатая передача 4 тихоходная зубчатая передача 5 подшипники и шарниры 21, 24 и др. направляющие вытяжного 22 и прижимного 23 ползунов технологическая сила (см. табл. 24.6). [c.539]

Клиноремениая передача соединяет электродвигатель и редуктор, предназначена для передачи вращения от электродвигателя на ведущий вал редуктора и состоит из клиновидных ремней, шкива редуктора и набора быстросменных шкивов. Для станков-качалок применяются клиновидные ремни профиля О, А, Б, В, Г, Д. Правильный выбор типа ремня обеспечивает долговечность работы передачи. Шкивы выполняют быстросменными за счёт конусной расточки тела и применения конусной втулки, закрепляемой гайкой. При помощи сменных шкивов регулируется число ходов точки подвеса щтанг. [c.8]

mash-xxl.info

Ременные передачи

1.Ременные передачи

1.1 Общие сведения

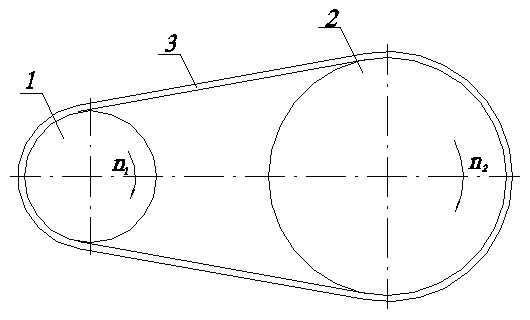

Ременные передачи – это передачи гибкой связью (рис. 14.1), состоящие из ведущего 1 и ведомого 2 шкивов и надетого на них ремня 3. В состав передачи могут также входить натяжные устройства и ограждения. Возможно применение нескольких ремней и нескольких ведомых шкивов. Основное назначение – передача механической энергии от двигателя передаточным и исполнительным механизмам, как правило, с понижением частоты вращения.

ременной передача шкив вал

Рис.

1.1.1 Классификация передач

По принципу работы различаются передачи трением (большинство передач) и зацеплением (зубчатоременные). Передачи зубчатыми ремнями по своим свойствам существенно отличаются от передач трением и рассматриваются особо в 14.14.

Ремни передач трением по форме поперечного сечения разделяются на плоские, клиновые, поликлиновые, круглые, квадратные.

Условием работы ременных передач трением является наличие натяжения ремня, которое можно осуществить следующими способами:

предварительным упругим растяжением ремня;

перемещением одного из шкивов относительно другого;

натяжным роликом;

автоматическим устройством, обеспечивающим регулирование натяжения в зависимости от передаваемой нагрузки.

При первом способе натяжение назначается по наибольшей нагрузке с запасом на вытяжку ремня, при втором и третьем способах запас на вытяжку выбирают меньше, при четвертом - натяжение изменяется автоматически в зависимости от нагрузки, что обеспечивает наилучшие условия для работы ремня.

Клиновые, поликлиновые, зубчатые и быстроходные плоские изготовляют бесконечными замкнутыми. Плоские ремни преимущественно выпускают конечными в виде длинных лент. Концы таких ремней склеивают, сшивают или соединяют металлическими скобами. Места соединения ремней вызывают динамические нагрузки, что ограничивает скорость ремня. Разрушение этих ремней происходит, как правило, по месту соединения.

1.1.2 Схемы ременных передач

Передачи с одним ведомым валом

с параллельными осями валов

с непараллельными осями валов

с одинаковым направлением вращения

с обратным направлением вращения

Передачи с несколькими ведомыми валами

Примечания: 1. Схемы 1, 3, 5 — передачи с двумя шкивами; схемы 2, 4, 6, 7, 8, 9 — передачи с натяжными или направляющими роликами.2. Обозначения: вщ — ведущий шкив; вм — ведомый шкив: HP — натяжной или направляющий ролик

1.2 Достоинства и недостатки

Достоинства

Недостатки

Возможность передачи крутящим моментом между валами, расположенными на относительно большом расстоянии

Громоздкость

Плавность и бесшумность работы передачи

Непостоянство передаточного числа из-за проскальзывания ремня

Предельность нагрузки, самопредохранение от перегрузки. Способность ремня передать определенную нагрузку, свыше которой происходит буксование (скольжение) ремня по шкиву

Повышение нагрузки на валы и подшипники

Возможность работы с высокими скоростями

Невысокий КПД (0,92.. .0,94)

Простота устройства, небольшая стоимость, легкость технического обслуживания

Необходимость защиты ремней от попадания

Малая стоимость

Необходимость защиты ремней от попадания воды

Электризация ремня и поэтому недопустимость работы во взрывоопасных помещениях

Ременные передачи в основном применяются для передачи мощности до 50 кВт (зубчатыми до 200, поликлиновыми до 1000 кВт)

1.3 Область применения

Ремни должны обладать достаточно высокой прочностью при действии переменных нагрузок, иметь высокий коэффициент трения при движении по шкиву и высокую износостойкость. Ременные передачи применяются для привода агрегатов от электродвигателей малой и средней мощности; для привода от маломощных двигателей внутреннего сгорания. Наибольшее распространение в машиностроении находят клиноременные передачи (в станках, автотранспортных двигателях и т. п.). Эти передачи широко используют при малых межосевых расстояниях и вертикальных осях шкивов, а также при передаче вращения несколькими шкивами. При необходимости обеспечения ременной передачи постоянного передаточного числа и хорошей тяговой способности рекомендуется устанавливать зубчатые ремни. При этом не требуется большего начального натяжения ремней; опоры могут быть неподвижными. Плоскоременные передачи применяются как простейшие, с минимальными напряжениями изгиба. Плоские ремни имеют прямоугольное сечение, применяются в машинах, которые должны быть устойчивы к вибрациям (например, высокоточные станки). Плоскоременные передачи в настоящее время применяют сравнительно редко (они вытесняются клиноременными). Теоретически тяговая способность клинового ремня при том же усилии натяжения в 3 раза больше, чем у плоского. Однако относительная прочность клинового ремня по сравнению с плоским несколько меньше (в нем меньше слоев армирующей ткани), поэтому практически тяговая способность клинового ремня приблизительно в два раза выше, чем у плоского. Это свидетельство в пользу клиновых ремней послужило основанием для их широкого распространения, в особенности в последнее время. Клиновые ремни могут передавать вращение на несколько валов одновременно, допускают umax = 8 – 10 без натяжного ролика.

Круглоременные передачи (как силовые) в машиностроении не применяются. Их используют в основном для маломощных устройств в приборостроении и бытовых механизмах (магнитофоны, радиолы, швейные машины и т. д.).

1.4 Кинематика ременных передач

Окружные скорости ( м/с ) на шкивах:

и

где d1 и d2 – диаметры ведущего и ведомого шкивов, мм; n1 и n2 – частоты вращения шкивов, мин-1.

Окружная скорость на ведомом шкиве v2 меньше скорости на ведущем v1 вследствие скольжения:

Передаточное отношение:

Обычно упругое скольжение находится в пределах 0,01…0,02 и растет с увеличением нагрузки.

1.4.1Силы и напряжения в ремне

Окружная сила на шкивах (Н):

где T1 – вращающий момент, Н м, на ведущем шкиве диаметром d1, мм; P1 – мощность на ведущем шкиве, кВт.

С другой стороны, Ft = F1 - F2, где F1 и F2 - силы натяжения ведущей и ведомой ветвей ремня под нагрузкой. Сумма натяжений ветвей при передаче полезной нагрузки не меняется по сравнению с начальной: F1 + F2 = 2F0. Решая систему двух уравнений, получаем:

F1 = F0 + Ft/2, F2 = F0 – Ft/2

Сила начального натяжения ремня F0 должна обеспечивать передачу полезной нагрузки за счет сил трения между ремнем и шкивом. При этом натяжение должно сохраняться долгое время при удовлетворительной долговечности ремня. С ростом силы несущая способность ременной передачи возрастает, однако срок службы уменьшается.

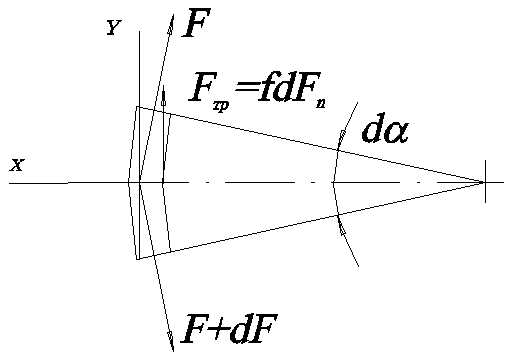

Соотношение сил натяжения ведущей и ведомой ветвей ремня без учета центробежных сил определяют по уравнению Эйлера, выведенному им для нерастяжимой нити, скользящей по цилиндру. Записываем условия равновесия по осям x и y элемента ремня с центральным углом da. Принимаем, что

и , тогда,

Рис.

где dFn – нормальная сила реакции, действующая на элемент ремня от шкива; f –коэффициент трения ремня по шкиву. Из имеем:

Подставим значение в пренебрегая членомв связи с его малостью. Тогда

и

После потенцирования имеем:

где e – основание натурального логарифма, b - угол, на котором происходит упругое скольжение, при номинальной нагрузке .

Полученная зависимость показывает, что отношение F1/F2 сильно зависит от коэффициента трения ремня на шкиве и угла . Но эти величины являются случайными, в условиях эксплуатации могут принимать весьма различные значения из числа возможных, поэтому силы натяжения ветвей в особых случаях уточняют экспериментально.

Обозначая и учитывая, что, имеем

и

Ремни обычно неоднородны по сечению. Условно их рассчитывают по номинальным (средним) напряжениям, относя силы ко всей площади поперечного сечения ремня и принимая справедливым закон Гука.

Нормальное напряжение от окружной силы Ft:

где A – площадь сечения ремня, мм2.

Нормальное напряжение от предварительного натяжения ремня

.

Нормальные напряжения в ведущей и ведомой ветвях:

и .

Центробежная сила вызывает нормальные напряжения в ремне, как во вращающемся кольце:

где s ц – нормальные напряжения от центробежной силы в ремне, МПа; v1 – скорость ремня, м/с; - плотность материала ремня, кг/м3.

При изгибе ремня на шкиве диаметром d относительное удлинение наружных волокон ремня как изогнутого бруса равно 2y/d, где y – расстояние от нейтральной линии в нормальном сечении ремня до наиболее удаленных от него растянутых волокон. Обычно толщина ремня . Наибольшие напряжения изгиба возникают на малом шкиве и равны:

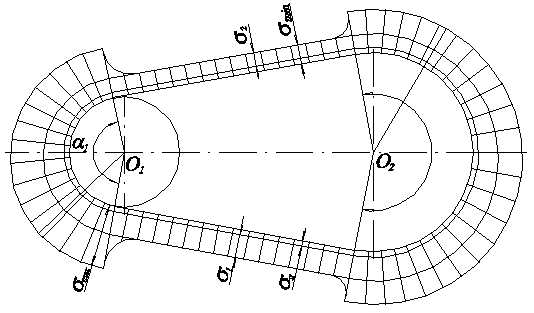

Максимальные суммарные напряжения возникают на дуге сцепления ремня с малым (ведущим) шкивом:

Рис.

Эти напряжения используют в расчетах ремня на долговечность, так как при работе передачи в ремне возникают значительные циклические напряжения изгиба и в меньшей мере циклические напряжения растяжения из-за разности натяжения ведущей и ведомой ветвей ремня.

1.5 Геометрия

Основные геометрические параметры и — диаметры ведущего и ведомого шкивов; а — межосевое расстояние; В — ширина шкива; L — длина ремня; — угол обхвата;— угол между ветвями ремня (рис.6).

Рис. Основные геометрические параметры ременных передач

Углы и, соответствующие дугам, по которым происходит касание ремня и обода шкива, называют углами обхвата. Перечисленные геометрические параметры являются общими для всех типов ременных передач.

1.5.1 Расчет геометрических параметров

1. Межосевое расстояние

где L — расчетная длина ремня; D1 и D2 — диаметры ведущего и ведомого шкивов.

Для нормальной работы плоскоременной передачи должно соблюдаться условие:

при этом а должно быть не более 15 м.

2. Расчетная длина ремня

на сшивку добавляют еще 100—300 мм.

3. Диаметр ведущего шкива (малого), мм

где — мощность на ведущем валу, кВт;— угловая скорость ведущего вала, рад/с.

4. Диаметр ведомого шкива

(5)

где и — передаточное число; — коэффициент скольжения.

При диаметре D > 300 мм шкивы изготовляют с четырьмя—шестью спицами. Для шкивов, имеющих отклонения от стандартных размеров, производят расчет на прочность. Обод рассчитывают на прочность как свободно вращающееся кольцо под действием сил инерции; спицы рассчитывают на изгиб.

1.5.2 Допускаемые углы обхвата ременных передач

Вследствие вытяжки и провисания ремня при эксплуатации углы обхвата измеряются приближенно:

В формуле выражение

где — угол между ветвями ремня (для плоскоременной передачи (< 30°)). Уголмежду ветвями ремня влияет на величину углов обхвата (и). Рекомендуется принимать также значение диаметров шкивов (и), чтобы соблюдалось условие

где для плоскоременной передачи = 150°, для клиноременной —= 120°.

1.6 Расчет долговечности ремня

Ремень испытывает переменные циклические напряжения , приводящие к усталостным повреждениям ремня и выходу его из строя. Кривые усталости Велера для ремней приближенно имеют вид

,

где m и C – постоянные, определяемые экспериментально; max – максимальные нормальные напряжения в ремне; NE – эквивалентное число циклов нагружения за срок службы ремня.

Здесь zш –число шкивов в передаче; Lh – ресурс ремня, ч.; i – коэффициент, учитывающий разную деформацию изгиба ремня на меньшем и большем шкивах; L – длина ремня, м. При передаточном отношении , с увеличением передаточного отношения влияние изгиба на большем шкиве уменьшается, аувеличивается, приближаясь к значениюzш. Расчет ремней на долговечность требует накопления экспериментальных данных о параметрах кривых усталости, в связи с чем в настоящее время этот расчет пока применяют не для всех типов передач.

studfiles.net

Типы клиноременных передач - Энциклопедия по машиностроению XXL

Формула (12.23) является общей для всех типов ременных передач. На практике в таком виде ее используют только при расчете плоскоременных передач. Особенности расчета клиноременных 2/ ,/ передач рассматриваются ниже — см. 12.4. [c.231]Расчет клиноременной передачи основан на тех же предпосылках, что и расчет плоскоременной. По специальным таблицам в зависимости от мощности передачи выбирают тип ремня (обычно для одной и той же мощности в таблице указано несколько типов ремней и расчет ведут в двух или трех вариантах) и диаметр малого шкива. Определяют скорость ремня и окружное усилие. Далее находят требуемое число 2 ремней [c.372]

Расчет клиноременной передачи основан на тех же предпосылках, что и расчет плоскоременной. По специальным таблицам в зависимости от мощности передачи выбирают тип ремня (обычно для одной и той же мощности в таблице указано несколько типов ремней и расчет ведут в двух или трех вариантах) и диаметр малого щкива. [c.426]Основные размеры шкивов для клиноременных передач и технические требования к этим шкивам стандартизованы. Стандарт устанавливает три типа конструкций шкивов (рис. 6.13) а — монолитных с расчетным диаметром до 100 мм б—с диском с расчетным диаметром от 80 до 400 мм в — со спицами и расчетным диаметром от 180 до 1000 мм. Шкивы могут изготовляться с цилиндрическим или коническим посадочным отверстием, число канавок у стандартных шкивов не превышает восьми. В шкивах со спицами ось шпоночного паза должна совпадать с продольной осью спицы (рис. 6.13, в). Для снижения изнашивания ремня за счет упругого скольжения шероховатость рабочих поверхностей канавок должна быть Ra 2,5 мкм. [c.102]

При проектировании клиноременных передач нужно иметь в виду, что стандартизованы по размерам сечений и длинам / семь типов клиновых ремней (О, А, Б, В, Г, Д, Е) и диаметры шкивов. Так как клиновые ремни изготовляют бесконечными, межцентровое расстояние а должно быть согласовано с /, di и d.,. Необходимое число клиновых ремней и определяют по формуле [c.316]

Привод вентиляторов осуществляется электродвигателями мощностью 10—100 кВт, в зависимости от типа аппарата. Они соединяются с валом вентилятора непосредственно муфтой через угловой редуктор или клиноременной передачей. [c.132]

Рабочий диапазон давлений воздуха перед ротором 5-10 —3,5-10 Па. Для стабилизации частоты вращения сирены электромеханический привод оснащен обратной связью. Вращение от электродвигателя 4 к ротору 3 передается посредством сменных шкивов 7 и клиноременной передачи. Недостаток сирен этого типа (с электромеханическим приводом) — сложность воспроизведения требуемого спектра шума и автоматического управления им. Этого недостатка лишены генераторы с электродинамическим и электрогидравли-ческим приводом. [c.452]

ДИСК приводится ВО вращение от электродвигателя типа АОЛ 32/3 мощностью 1,7 кет, п = 2700 об/мин через клиноременную передачу с натяжным устройством. Вес пилы 80 кг. [c.172]

Для повышения чувствительности станка режим работы последнего выбирают близким к критическому. Конструкция станка приведена на фиг. 7, б. От электродвигателя через фрикционный вариатор и клиноременную передачу вращение передается приводному валу, вращающемуся на двух подшипниках. Шпиндель опирается на шарик, установленный в приводном валу, с которым он связан эластичной муфтой. Для легкости движения, ползун движется между направляющими шарикоподшипниками. С движущимся ползуном связан механизм оптического индикатора. Этот индикатор состоит из валика с зеркальцем на конце. При колебаниях ползунка валик и зеркальце совершают колебательное движение. Луч света, поступающий на это зеркальце, отражается на матовом градуированном экране, по которому и ведется отсчет. Число оборотов шпинделя может регулироваться в зависимости от типа рогульки. [c.378]

Аппарат состоит из ротора с лопастями, закрепленными между дисками корпуса, распределительной втулки, загрузочной воронки, электродвигателя типа АО 63-4 и клиноременной передачи. [c.69]

Для проектирования клиноременной передачи необходимы следующие исходные данные а) назначение передачи, режим ее работы и тип двигателя [c.224]

Чистота обработки рабочих поверхностей канавок должна быть не ниже V 5. Шкивы для клиноременных передач выполняют с профилями, соответствующими типу и числу ремней. [c.477]

Вибрационный двухвальный смеситель типа ДВС-Н состоит из следующих основных узлов (рис. 2.2.16) корпуса 1 овальной формы двух валов 6 с лопатками 7 сварной рамы 2, пружинных амортизаторов 5 вращающегося вала 4 с дебалансом противовеса 3. Валы вращаются навстречу друг другу. Одна часть лопаток, закрепленных на валах, имеет угол атаки 90°, а другая - 45°. Первые лопатки перемешивают материал, а вторые продвигают смешиваемые компоненты вдоль корпуса смесителя к выпускному штуцеру. Валы б приводятся во вращение с частотой 150...200 мин" от электродвигателя через редуктор, выходной вал которого соединен с одним из лопастных валов резиновой муфтой. Второй вал имеет привод от первого вала через зубчатую пару. Вал 4 приводится во вращение либо от самостоятельного электродвигателя, либо от электродвигателя, вращающего лопастные валы, с помощью клиноременной передачи. [c.148]

Тарельчатый гранулятор типа ОТ состоит из наклонно расположенного вращающегося диска 1, вал которого закреплен в опорной раме 6, представляющую собой жесткую сварную конструкцию (рис. 2.4.8). Привод 9 тарелки осуществляется от электродвигателя, расположенного на передвижной плите, через клиноременную передачу, редуктор 10 к коническое колесо 8. [c.186]

Экстрактором дифференциально-контактного типа является центробежный экстрактор (рис. 5.6.16). Он имеет цилиндрический ротор I, закрепленный на полом горизонтальном валу 2. Ротор и вал вращаются с большой скоростью (1200...5000 мин" ) в опорах станины 3. Ротор заключен в кожух 4 со съемной крышкой. На концах полого вала имеются каналы, через которые легкая ЛФ и тяжелая ТФ фазы раздельно подаются в ротор и отводятся из него. Вал приводится во вращение через клиноременную передачу 5. [c.598]

Привод этих автоматов размещен в тумбе, которая служит основанием станины. Верхняя часть тумбы выполнена в виде корыта для стока охлаждающей жидкости, улавливания готовых деталей и отвода стружки. От электродвигателя фланцевого типа вращение через клиноременную передачу передается промежуточному валу. Для натяжения ремней применен натяжной ролик. От этого же электродвигателя через цепную передачу вращение передается насосу. От промежуточного вала вращение передается через сменные колеса валу контрпривода. Привод шпинделя осуществляется от широкого шкива контрпривода плоским ремнем. Натяжение ремня регулируется рычагом с натяжным роликом, перемещение которого производится грибком, выведенным на переднюю стенку автомата. [c.216]

Водяной насос центробежного типа у карбюраторных двигателей устанавливается на одной оси с вентилятором. У двигателя ЯМЗ-236 водяной насос расположен на боковой части крышки распределительных шестерен. Крыльчатка напрессована на вал, уплотненный само-поджимным сальником. Для привода вала на нем установлен разъемный шкив клиноременной передачи. Между дисками шкива помещены прокладки, изменением числа которых можно увеличивать или уменьшать диаметр шкива и регулировать натяжение ремня. Приводит- ся водяной насос непосредственно от коленчатого вала двигателя. [c.19]

У подавляющего большинства силовых головок главным движением является вращательное, и оно осуществляется в основном от электродвигателя посредством системы зубчатых передач или клиноременной передачи, а движение подачи — различными способами. Основными признаками, определяющими тип и конструкцию силовой головки, являются тип и конструкция привода подачи. Поэтому силовые головки имеют наиболее разветвленную классификацию по типу привода подач. [c.251]

Цепи огибают приводные 4 и натяжные 5 звездочки. Опорой для пластин и цепей служат ходовые ролики 6, катящиеся при движении конвейера по направляющим станины 7 (фиг. 144, а). В конструкции на фиг. 144, б цепи опираются на стационарные ролики, не показанные на чертеже. Вращение от электродвигателя на приводной вал передается обычно с помощью редуктора, а также цепной или клиноременной передачей. Натяжное устройство обычно винтового типа. [c.250]

Классификация ременных передач. По типу ремней передачи делят на плоскоременные (рис. 223, а, б), клиноременные (рис. 223, в) и круглоременные (рис. 223, г, д). В последнее время получают распространенрш зубчато-ременные передачи [26, 28]. В зависимости от расположения валов передачи бывают с параллельными, пересекающимися и перекрещивающимися осями валов. Передача с параллельными валами, показанная на рис. 223, называется открытой. Передачи других типов применяют значительно реже. [c.352]

В настоящее время только на предприятиях машино- и приборостроительной промышленности ГрузССР применяется по неполным данным 340 типо-размеров шкивов клиноременных передач. [c.270]

Установка (рис. 5) состоит из центробежного насоса 9 типа ЗК9А, электродвигателя 8 переменного тока мощностью 4,6 кет, п=1440 об/мин, вала 2 с закрепленными на нем держателями 5 образцов 5, кожуха-бака 4, клиноременной передачи 7, трубопроводов и трехходовых кранов. [c.17]

Пример. Рассчитать клиноременную передачу ленточного транспортера со следующими исходными данными ведущий шкив сиднт на валу асинхронного двигателя с короткозамкнутый ротором мощностью N = 7 кВт при частоте вращения вала п = 1440 об/мин передаточное число i = 3 10% режим работы — односменный. Для передачи указанной мощности при о > 5 м/с по табл. XI11-16 принимаем два типа ремня — А и Б. [c.517]

Так, например, на буровых установках Уралмаш-5Д для привода насосов и лебедки используются одновременно до пяти дизелей типа В2-300А, причем привод лебедки и одного насоса осуществляется блоком из трех дизелей, а привод второго пасоса—блоком из двух дизелей, как это показано на схеме (фиг. 90). Использование в этих установках более мощных дизелей, исключающих параллельную работу, нецелесообразно, так как это затруднило бы транспортировку оборудования. Объединение мощности параллельно работающих дизелей на буровых установках производится часто клиноременными передачами, как это видно на фиг. 90. В зависимости от типа и мощности дизелей, работающих в стационарных условиях при параллельном включении, они оборудуются автоматическими регуляторами прямого и непрямого действия (см. гл. V, [c.114]

Привод барабана (рис. 3.48) состоит из электродвигателя типа МТКП 311-6/16, двух клиноременных передач (на рис. 3.48 не показаны), вала барабана 7, установленного в подшипниках [c.174]

Параметрами оптимизации для клиноременной передачи являются 1) тип ремня (с учетом числа ремней) 2) диаметры 1пкивов (с учетом долговечности) 3) межосевое расстояние (с учетом числа пробегов и его влияния на долговечность). [c.291]

Принципиальное устройство разработанного технологического модуля показано на рис. 1.9. Он выполнен в виде погружной машины кре-стово-роторного типа и включает ванну 5, внутри которой на опорах установлен вал 4 с крестовинами теплообменник 7 роторы-активаторы 1 маслосборник 6 и устройство для сбора загрязнений 2 с насосом 8. На шипы крестовины подвешиваются контейнеры 2 с деталями. Вал приводится во вращение от электродвигателя через клиноременную передачу и редуктор. Дно ванны выполнено с уклоном для облегчения удаления шлама. Устройство фильтрации (на схеме не приведено) непрерывно очищает раствор при работе модуля. [c.61]

Клиноременная передача состоит из двух шкивов диаметром 225 и 135 мм и четырех клиновых ремней типа Б-2000. Ротор с лопастями, выбрасывающими дробь со скоростью 80—100 ж/сек, имеетскорость вращения 2400 об мин. Быстрому износу в аппарате подвержена распределительная втулка и лопасти, выдерживающие 30—40 и реже 100—120 ч непрерывной работы дробемета. [c.71]

В России ОАО Дмитровградхиммаш серийно изготовляет четыре типоразмера вертикальных бисерных измельчителей типа Б1 с объемом размольной камеры 5...250 л, снабженных шестеренными насосами для подачи суспензии. Высокими технико-экономи-ческими показателями отличаются разработанные на Украине вертикальные двухроторные бисерные измельчители с размольной камерой объемом 50 и 125 л. В отличие от рассмотренной выше конструкции, вращение роторам передается не от одного, а от двух электродвигателей через клиноременные передачи. [c.124]

Для получения большей частоты вращения диска используют различные типы приводов от высокоскоростного электродвигателя, питаемого током высокой частоты, ротор которого укреплен на одном валу с распылительным диском от электродвигателя через клино- или плоскоременную передачу к валу распылительного диска от электродвигателя через редуктор к валу распылительного диска от паровой или пневматической турбины, ротор которой укреплен на одном валу с распылительным диском от электродвигателя через клиноременную передачу и редуктор к валу распылительного диска. [c.495]

Для осуществления поджима прутков верхняя часть корпуса с верхним роликом шарнирно соединена с нижней частью корпуса, в котором размещен нижний ролик. Поджим производится гидроцилиндром 4. Поме правильного устройства пруток проходит в направляющие холостые валки 18 и через них в механизм зажима 19, состоящий из двух ползушек с зажимными призмами. В зависимости от типа ПЗУ зажим дефектного конца производится вручную (ПЗУ-)) или пневматическим цилиндром (ПЗУ-2). При этом зажимающие призмы центрируются в общих направляющих и через систему качающихся рычагов получают перемещение от своего привода. Отрезку дефектного прутка и снятие фаски осуществляют головкой, имеющей качательное движение и осевое перемещение. Привод головка получает от электродвигателя через клиноременную передачу. На валу головки размещен абразивный диск 2. Наклоном всей головки с помощью рычага поперечной подачи 1 происходит отрезка дефектного конца. Подрезка фаски осуществляется двумя резцами, расположенными у оси абразивного диска и получающими вращательное движение, от общего привода. Осевое йеремеш ение [c.324]

Агрегатные станки с электромеханическими силовыми головками типа АУ. Силовые головки АУ-ЗП-ЮА (сверлильная) и АУ-313 (резьбонарезная) имеют плоококулачковый привад подач. Принципиально обе головки имеют одинаковую конструкцию. На головке АУ-313 дополнительно на плоском кулачке установлен специальный упор, который после окончания цикла нарезки резьбы воздействует на микропереключатель, подающий команду на реверс электродвигателя. Голанки изготовляются с электродвигателем с приводом вращения через редуктор или с электродвигателем, расположенным на корпусе головки с приводом через клиноременную передачу. [c.147]На рис. 5-35 показана ротационная газомазутная горелка со встроенным вентилятором распыляющего воздуха типа РГМГ (ротационная газомазутная горелка). Мазутная форсунка 11 горелкИ состоит из полого вала 17, на котором закреплены рабочее колесо 18 вентилятора распыляющего воздуха, распыляющий стакан 13 и гайка-питатель 14. Вал 17 через клиноременную передачу 20 получает вращение От электродвигателя 21. Мазут подводится к штуцеру 3. [c.122]

Конвейер (рис. 139) — напольный, пульсирующий, пластинчатого типа, соэгоит из привода 1, рамы 2, тягового органа 3 и натяжной станции 4. Привод установлен на полу, на отдельной раме, и включает в себя электродвигатель, клиноременную передачу, редуктор и цепную выходную передачу. [c.205]

Стенд (рис. 188) выполнен по с. еме с тормозным электродвигателем и с замером тормозного момента весовым механизмом. На раме 1 стенда установлены приводной электродвигатель 2 и пульт 3 с циферблатом весового механизма. Стенд включает также карданную передачу 4, кронштейны с винтовыми зажимами 5 для крепления испытуемого моста, два съемных плоскоременных шкива 6, устанавливаемые на ступицы моста, ременную передачу с натяжным роликом 7, нагрузочный вал 11, клиноременную передачу 10 и нагрузочный асин-.хронный двигатель 9 с контактными кольцами. Нагрузочный момент меняется при изменении сопротивления в цепи рогора нагрузочного двигателя с помощью водяного реостата (на чертеже не показан). Для удобства постановки шкивов в уста новке предусмотрены откидные кронштейны 8 с захватами пружинного типа. [c.267]

Опорная плита оборудована эксцентриковым механизмом подъема блока цилиндров во время устано вки борштанг, что предохраняет расточенные поверхности от повреждения резцами. Эксцентрики поворачиваются вручную рукояткой 6. Вращение от электродвигателя 13 к рабочим инструментам — борштая-гам — передается через клиноременную передачу, редуктор и поводковые патроны со специальными пазами байонетного типа, соединяющимися с концами борштанг. Продольное перемещение суппорта производится гидравлическим цилиндром (на чертеже не показан). [c.377]

Установка представляет собой действующий макет машины (рис. 12. 1), оснащенный различными датчиками. Основными частями ее являются двигатель, трансмиссионные механизмы, нагрузочное устройство компрессорного типа и электрические датчики для определения механических параметров. В качестве двигателя использован электрический двигатель 15 типа АОЛ31-4 с питанием от 220 в трехфазного тока. От двигателя 15 через клиноременную передачу 13 вращение передается на шкив 3, укрепленный на валу 6 синусного кривошипно-кулисного механизма. Кривошипно-кулисный механизм состоит из поступательно движущейся кулисы 8 и кривошипа с пальцем 10 и противовесом 38. На палец [c.166]

На экскаваторе Э-505 с дизельным приводом применяются напряжения 110 и 12 в. В системе напряжением 110 в (рис. 159, а), служащей для освещения, источником трка является генератор 1 типа ПН-10 мощностью 1,5 кет и напряжением 110 е, который приводится во вращение от вала дизеля (или главной муфты) при помощи клиноременной передачи механизмы внутри экскаватора освещаются лампами 2, включаемыми общим выключателем 5 забой освещают двумя прожекторами 4, которые включаются выключателем 5. [c.236]

При нарушении сочленений между электродвигателями и транспортными механизмами (обрыв клиноременных передач и др.) предусматривается установка дополнительных устройств, также включаемых в систему блокировки. К таким устройствам относятся прежде всего реле скорости типов РСИ (трест Союзтеплоконтроль ), БИРС-2 и ВИРС2с (угольная промышленность), реле оборотов типа РМН-7011 и РМВ-7011 (электротехническая промышленность), [c.479]

В стреловых пневмокомплексных и гусеничных кранах используют все типы передач. В лебедках подъема груза и стрелы необходима жесткая связь барабана с двигателем. В этих механизмах применение фрикционных передач не допускается. Фрикционные (клиноременные) передачи используют для привода вентилятора и магнето. Механические передачи преобразуют (изменяют) частоту враш,ения от двигателя к рабочему органу с соответственным приложением сил или моментов. [c.69]

Следующий тип привода — от регулируемого гидромотора — показан на примере станка Эксцелло, мод. 35 (фиг. 12). От гидравлического мотора 21, установленного в верхней части корпуса передней бабки 18, отлитой за одно целое с верхним столом станка, через клиноременную передачу с трехступенчатыми шкивами 22, 23 вращение передается на вал червяка 20, который приводит во вращение червячное колесо 19, сидящее на шпинделе 17 передней бабки. Привод ходового винта 6 станка осуществляется от шпинделя 17 через зубчатое колесо 16, сменные зубчатые колеса 15, 14, 13, 12 гитары, расположенной в задней части корпуса передней бабки 18, два валика 11, 9 и две пары конических колес 10, 8 и шлицевую втулку 7. [c.33]

На рис. 130 показана схема двухстороннего заточного станка с встроенным приспособлением для отсоса пыли из зоны резания, разработанного ВЦНИИОТ Станок состоит из сварной станины 1, электродвигателя 7 (тип 241-2, N = 2,8 кет, п = 2870 об1мин), механизма крепления и привода абразивных кругов 12, вентилятора 2 с приводом (клиноременной передачей) 3, кожухов-пыле-приемников 8 с предохранительной заслонкой 13, заш,итпого [c.190]

mash-xxl.info

Расчет клиноременной передачи

Поиск ЛекцийМатериалы для выполнения и защиты контрольной работы, письменный контроль (ПСК): контрольная работа (ПСК-2)

Тема контрольной работы «Расчёт механических передач»

Этап 2* «Расчет зубчатых передач редуктора»

*- исходные данные для расчета и текстовый алгоритм выполнения заданий №1, №2 и №3 приведены по адресу: http://edu.pgta.ru/course/view.php?id=982

Кинематическая схема привода и исходные данные для расчета

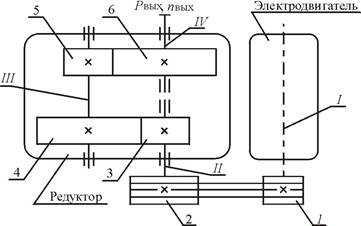

Рисунок – Схема привода машины:

I – вал электродвигателя; 1- ведущий шкив клиноременной передачи;

2- ведомый шкив клиноременной передачи; II – быстроходный вал редуктора;

III – – промежуточный вал редуктора; IV – тихоходный вал редуктора;

3,5- шестерни; 4,6 – зубчатое колесо

ЗАДАНИЯ**:

| Варианты | ||||||

| мощность на выходном валу привода Рвых, кВт | 0,8 | 1,0 | 1,3 | 1,7 | 1,9 | 2,2 |

| Варианты | аз офю | би пхя | вк рш | гл с щ | дм тц | жн уэ |

| частота вращения выходного вала привода nвых, мин-1 |

** – вариант мощности выбирается по порядковому номеру студента в списке группы /у заочников по последней цифре номера зачетки/, при этом если цифра более 6, нумерация проводится по кругу; вариант частоты вращения выбирается по первой букве фамилии.

*** – передаточное число редуктора – подобрать самостоятельноРасчет производится на основе ранее полученных данных и использования справочной литературы.

Краткие сведения о клиноременной передаче

1 Назначение передачи.

Основное назначение – передача механической энергии от двигателя передаточным и исполнительным механизмам, как правило, с понижением частоты вращения и повышением вращающего момента.

2. Устройство передачи.

Клиноременная передача – это передача гибкой связью, состоящая из ведущего 1 и ведомого 2 шкивов и надетого на них ремня 3. В состав передачи могут также входить натяжные устройства. Обычно применяется несколько ремней.

По форме поперечного сечения ремни такой передачи – клиновые. Их изготавливают бесконечными замкнутыми.

3. Достоинства и недостатки.

Достоинствами клиноременной передачи трением: возможность передачи движения на значительные расстояния; возможность работы с высокими скоростями; плавность и малошумность работы; предохранение механизмов от резких колебаний нагрузки и ударов; защита от перегрузки за счет проскальзывания ремня по шкиву; простота конструкции; отсутствие смазочной системы; низкая стоимость.

Недостатки: значительные габариты; значительные силы, действующие на валы и опоры; непостоянство передаточного отношения; малая долговечность ремней в быстроходных передачах; необходимость защиты ремня от попадания масла.

Приведите схему клиноременной передачи и опишите ее.

Расчет клиноременной передачи

1. Выбор сечения ремня.

Основной деталью передачи является приводной бесконечный ремень. Выбор необходимого сечения ремня определяется в зависимости от передаваемой мощности и частоты вращения ведущего шкива.

При , по графику рис.11 [3, стр. 17] подходят ремни сечением О с размерами приведенными в табл. 1 [3, стр. 16]

; ;

Высота сечения ремня ;

Площадь сечения ремня ;

Масса 1 м длины ремня =0,06кг/м;

Минимальный диаметр шкива .

2. Определим диаметр шкивов.

С целью увеличения рабочего ресурса работы передачи принимаем . Из стандартного ряда по табл. 2 [3, стр. 16] выбираем ближайшее большее значение .

Определим расчетный диаметр ведомого шкива

(10)

Полученное значение округляем до ближайшего стандартного по табл. 2 [3, стр. 16].

С учетом коэффициента относительного скольжения уточним передаточное число

(11)

Отличие от заданного передаточного числа

(12)

что меньше допустимого отклонения 5%

3. Определим межосевое расстояние клиноременной передачи.

(13)

(14)

К расчету принимаем промежуточное значение

4. Определим расчетную длину ремня

(15)

Полученную расчетную длину ремня округляем до ближайшего стандартного значения по табл. 1 [3, стр. 16]

Уточним межосевое расстояние

(16)

где

Тогда

Принимаем

5. Определим угол обхвата ремнями ведущего шкива:

(17)

6. Определим число ремней

(18)

где – коэффициент, учитывающий число ремней в комплекте, приняв ориентировочно по табл. 4 [3, стр. 20];

– мощность, передаваемая одним ремнем в условиях эксплуатации при заданном режиме работы,

(19)

где – номинальная мощность, передаваемая одним ремнем, по табл. 5 [3, стр. 21];

– коэффициент, учитывающий влияние угла обхвата, по табл. 6 [3, стр. 22];

– коэффициент, учитывающий длину ремня, по табл. 8 [3, стр. 23];

– коэффициент, учитывающий влияние режима работы, по табл. 10 [3, стр. 24];

Тогда

Полученное значение округляем до целого большего значения .

7. Определим окружную скорость ремня

(20)

8. Определим начальное натяжение каждой ветви одного ремня

(21)

где – коэффициент центробежных сил, по табл. 11 [3, стр. 24];

9. Определим силы, действующие на валы и опоры

(22)

10. Определим средний рабочий ресурс принятых ремней

(23)

где – ресурс работы ремней, ;

– коэффициент тяжелого режима работы, ;

– коэффициент влияния климата,

Тогда

11. Определим суммарное число ремней, необходимое на весь срок службы привода

(24)

По результатам расчетов принимаем:

| Ремень О – 1000 Ш ГОСТ 1284.1-80 – ГОСТ 1284.3-80 |

Конструирование ведомого шкива.

Для ремня сечением О по табл. 12 [3, стр. 27] выбираем размеры профиля канавок шкива.

С учетом того, что количество ремней 4 шт., конструктивная ширина шкива

В соответствии с расчетом диаметр шкива . Наружный диаметр ведомого шкива:

Принимаем для изготовления шкива чугун марки СЧ20 ГОСТ 1412-85.

Толщина обода для чугунного шкива

Внутренний диаметр обода ведомого шкива

Толщина диска ведомого шкива

С учетом большой ширины шкива принимаем

Вращающий момент на валу

Тогда диаметр вала

Принимаем диаметр вала

Диаметр ступицы для чугунного шкива

Принимаем диаметр ступицы

Длина ступицы

С учетом большой ширины шкива принимаем длину ступицы

Для снижения массы шкива и удобства транспортировки в диске выполняем 4 отверстия . Диаметр окружности на которой выполняем отверстия

Принимаем диаметр для выполнения отверстий

Для передачи вращающего момента от шкива на ведущий вал редуктора предусматриваем шпоночное соединение. Выбираем шпонку для по прил. 2 [3, стр. 57].

Для исключения концентрации напряжений между ступицей ведомого шкива и диском шкива предусматриваем скругление радиусом .

Для более легкого захода вала редуктора в шкив предусматриваем фаски глубиной .

На наиболее важные размеры ведомого шкива (диаметр вала и шпоночный паз) назначаем посадки (Н7 – для диаметра вала, js7 – для шпоночного паза) и отклонения размеров (+0,2 мм для глубины паза ступицы).

На несопрягаемые поверхности шкива назначаем шероховатости по прил. 3 [3, стр. 58]: на диаметр отверстия ступицы 1,6 мкм; на торцы шкива 3,2 мкм; на рабочие поверхности канавок шкива 2,5 мкм; на боковые (рабочие) поверхности шпоночного паза 1,6 мкм; на нерабочую поверхность шпоночного паза 3,2 мкм; неуказанные шероховатости 25 мкм.

На наиболее важные поверхности шкива назначаем допуски и отклонения формы: цилиндричность 0,009 мм; перпендикулярность 0,03 мм; параллельность 0,02 мм; симметричность 0,08 мм. Все отклонения формы (кроме цилиндричности) назначаются относительно базовой поверхности А.

poisk-ru.ru