Способ оптимизации процесса сжигания топлива в топочных устройствах. Оптимизация процесса сжигания топлива

Способ оптимизации процесса горения топлива

Изобретение относится к области теплоэнергетики. Способ оптимизации процесса горения включает подачу топлива и воздуха в горелочное устройство. Далее измеряют, контролируют и регулируют температурные параметры в горящем факеле. Измерение температуры в факеле осуществляют бесконтактно. Далее определяют точку с максимальной температурой вдоль продольной оси факела. В дальнейшем варьируют количество подаваемого на сжигание воздуха до достижения максимальной температуры в выбранной точке и цикл повторяют в случае изменения условий сжигания или состава топлива. Способ позволит повысить эффективность использования топлива, упростить регулирование процессом горения топлива, снизить погрешность измерения и уменьшить содержание окиси углерода в отходящих газах. 2 ил.

Изобретение относится к теплоэнергетике, в частности к оптимизации процесса горения топлива.

Известен способ автоматического управления и контроля котлоагрегата, включающий измерения расходов топлива и воздуха, содержания окиси углерода и кислорода, давления топлива и воздуха, разрежения в газовом тракте и формирование сигнала для управления вентилятором и дымососом, с помощью которых поддерживают постоянное содержание окиси углерода в продуктах сгорания в количестве 0,1-0,2% (см. патент РФ №2300705, МПК9 F23N 1/00, опубл. 10.06.2007).

Недостатком способа является наличие дополнительных операций, а именно отбора газа, его охлаждения и анализа на содержание окиси углерода. Анализ осуществляют с помощью прибора - газоанализатора, что существенно усложняет и удорожает способ. Кроме того, все эти операции увеличиваю! продолжительности, анализа и снижают точность измерения, гак как любая топка работает под разрежением и поэтому в ней обязательно присутствует подсос воздуха, в связи с чем, концентрация окиси углерода в продуктах сгорания будет измерена с существенной ошибкой.

Известен способ автоматического регулирования режима горения в топке котла включающий измерение содержания окиси углерода в газовом тракте и корректировку количества подаваемого воздуха в горелки при отклонении концентрации СО от 0,1 - 0,2% (см. патент РФ №2247900, МПК7 F23N 1/02, опубл. 10.03.2005).

Недостатком способа является низкая точность измерения концентрации окиси углерода, так как с помощью дымососа сложно выдержать точное соотношение «топливо-воздух».

Наиболее близким к заявляемому способу является способ контроля и управления горением топлива включающий подачу топлива и воздуха в горелочное устройство, измерение, контроль и регулирование температурных параметров в горящем факеле (см. патент РФ №2357153, МПК9 F23N 5/18, опубл. 27.05.2009).

Недостатками способа являются, во-первых, то, что измерение температуры факела осуществляют косвенным путем, т.е. температуру замеряют вокруг факела, что приводит к значительной погрешности измерения. Во-вторых, сравнение отклонения температуры от нормы осуществляют с помощью эталона, а при отклонении от эталона корректируют условия сжигания. Понятно, что при изменении состава, условий сжигания или расхода топлива эталон должен изменяться, следовательно, необходимо его каждый раз корректировать, это существенно усложняет работу системы и в связи с этим поддерживать оптимальные условия сжигания затруднительно.

Задачей предлагаемого технического решения является повышение эффективности использования топлива, снижение ошибки измерения, упрощение регулирования процессом горения, а также снижение в отходящих газах содержания окиси углерода.

Решение технической задачи достигается тем, что в способе оптимизации процесса горения, включающем подачу топлива и воздуха в горелочное устройство, измерение, контроль и регулирование температурных параметров в горящем факеле, согласно изобретению, измерение температуры в факеле осуществляют бесконтактно, при этом определяю г точку с максимальной температурой вдоль продольной оси факела, варьируют количество подаваемого на сжигание воздуха до достижения максимальной температуры в выбранной точке и цикл повторяют в случае изменения условий сжигания или состава топлива.

Данный способ позволит существенно повысить эффективность использования топлива, упростить регулирование процессом горения топлива, снизить погрешность измерения и уменьшить содержание окиси углерода в отходящих газах.

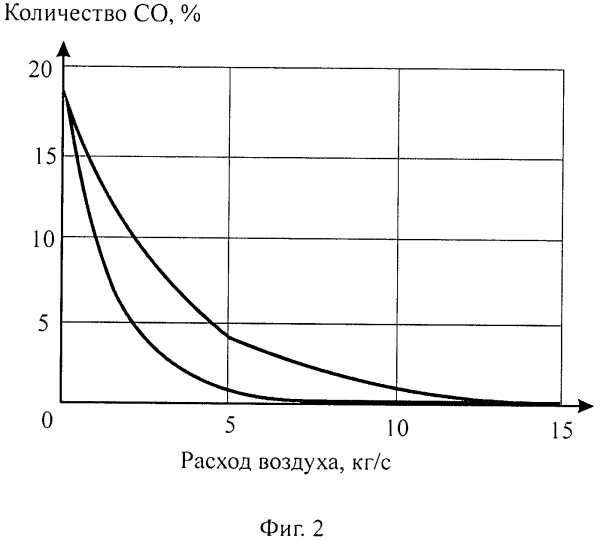

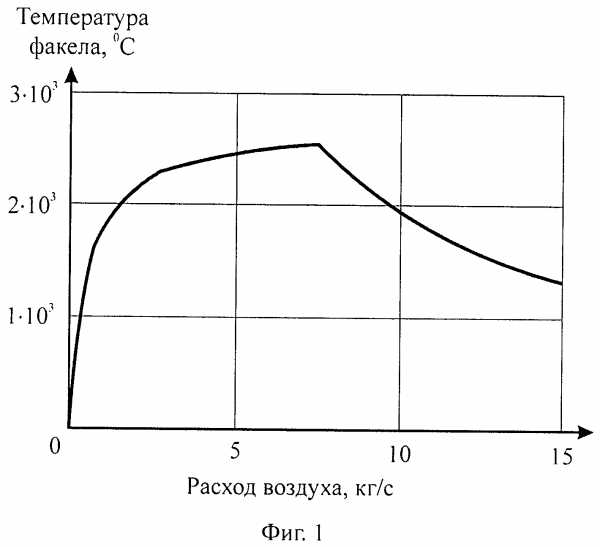

Сущность способа поясняется графиками, где на фиг.1 приведена зависимость температуры факела от расхода воздуха, на фиг.2 - зависимость концентрации СО от расхода воздуха.

Пример осуществления способа.

В горелочное устройство подают 0,5 кг топлива следующего состава: Н2=2%, CO=18% и СН4=80% и воздух с температурой 20°С.Осуществляют измерение температуры бесконтактным методом вдоль продольной оси факела, например, оптическим радиационным пирометром и, находят точку с максимальной температурой (см. фиг.1). Затем варьируют количество подаваемого на сжигание воздуха до достижения наибольшей температуры в выбранной точке факела. На графике видно, что максимальная температура факела достигается при соотношении «газ-воздух» 1:15, т.е. для полного сгорания 0,5 кг данного топлива необходимо 7,5 кг воздуха. Положение оптимума будет смещаться при изменении расхода топлива, его состава или условий сжигания. Поэтому такой цикл повторяют непрерывно при изменении условий сжигания или состава топлива.

Проведенные исследования показали, что при осуществлении способа происходит существенное снижение СО в продуктах сгорания по сравнению с прототипом (см. фиг.2). Это связано с тем, что при использовании способа-прототипа на выходе факела остается достаточное количество СО, т.к. сжигание производится в области, левее температурного максимума. В заявленном способе сжигание производится постоянно при оптимальном расходе воздуха. При этом концентрация СО стремится к нулю именно при этом расходе воздуха. Реализация заявленного способа позволит снизить токсичность продуктов сгорания и улучшит экологическую обстановку в зоне выбросов. Также снизиться расход топлива в результате его полного дожигания.

Использование предлагаемого способа по сравнению с прототипом позволит существенно повысить эффективность использования топлива, упростить регулирование процессом горения топлива, снизить погрешность измерения и уменьшить содержание окиси углерода в отходящих газах.

Формула изобретения

Способ оптимизации процесса горения, включающий подачу топлива и воздуха в горелочное устройство, измерение, контроль и регулирование температурных параметров в горящем факеле, отличающийся тем, что измерение температуры в факеле осуществляют бесконтактно, при этом определяют точку с максимальной температурой вдоль продольной оси факела, варьируют количество подаваемого на сжигание воздуха до достижения максимальной температуры в выбранной точке и цикл повторяют в случае изменения условий сжигания или состава топлива.

bankpatentov.ru

Способ оптимизации процесса сжигания топлива в топочных устройствах

23I70I

Союз Советских

Со. ивлистически, Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

??????? Ж ф

Зависимое от авт. свидетельства №

Заявлено 10.VI!1,1967 (№ 1177925/24-6) с присоединением заявки ¹

Приоритет

Оп;оликовано 28.Х1.1968. Б;оллстень ¹ 36

Дата опубликования описания 3.11 .1969

Кл. 24m, 2

М11К F 23п комитет по депв1в изобретений и открытий при Совете Министров

СССР

УДК 621.182.261(08S.S) Авторы изобретения

Л, И. Кон и Ж-Г. Л. Гохберг

Одесский политехнический институт

Заявитель

СПОСОБ ОПТИМИЗАЦИИ ПРОттЕССА СЖИГАНИЯ ТОПЛИВА

В ТОПОЧНЫХ УСТРОЙСТВАХ

Известны способы регулирования процесса сжигания топлива в топочных ус1ройствах, преимущественно в котельных установках.

Потери тепла от неполноты сгорания топлииа дз и потери тепла с уходящими газами дг зависят от избытка воздуха и, поддерживаемого в топке. Сжигание газа и мазута в горелочных устройствах с минимальным избытком воздуха позволяет повысить длительность и надежность работы котельных агрегатов, предотвращать коррозию хвостовых поверхностей, особенно сернистую коррозию.

В этих условиях потери q2 становятся минимальными, и возникает необходимость поддерживать потери дз также на минимальном уровне.

Для повышения к.п.д. топки известны схемы регулирования процесса горения с коррекцией по содержанию кислорода в топочных газах и с коррекцией по химическому недожогу. Но применение схем с коррекцией по кислороду при сжигании жидких и газообразных топлив не может обеспечить оптимального к.п.д.

Однако известно, что при недостатке воздуха химический недожог при сжигании газа и мазута характеризуется появлением в топочных газах в первую очередь водорода и окиси углерода, и лишь при серьезных локальных разрушениях горелочных устройств и при избытке воздуха появляется метан. Причем соотношение водорода и окиси углерода в продук1ах сгорания находится приблизительно в пределах 1: 1 для газа и 1: 3 для мазута.

Вследствие высокой чувствительности хроматографичсского газоанализатора и, учитывая, что чувствительность по водороду в десять раз .ыше, чем чувствительность по СО, появление хими 1еского недожога можно определять по

10 появле1шю водорода в топочных газах.

Поскольку минимум с ммы qg+qg прп сжигании жидких и газообразных топлив соответствует максимуму к.п.д., то, используя данные о наличии водорода, поступа1ощего от

15 хром атографического газоанализатора, можно решить задачу оптимизации сжигания этих топлив. Для этого не требуется искать оптимальной точки, а достаточно стабилизировать некоторую минимальную величину водорода в топочных газах (порядка 0,005%). При этом потери q> будут пренебрежимо малы (меньше 0,01 (p ) ? в то же время отклонение в сторону больших Нз будет соответствовать переходу в зону больших q1, а отклонен:1е в сторону меньших Бз будет соответствовать переходу в зону больших q>.

Та 11it Образоз1, задача экстрема 1bHo1o гулирования процесса горения решается с помощью стабилизирующего регулятора с имПт ЛЬСОМ ПО Лз.

231701

Предмет изобретения

Составитель М, Миримский

Техред Л. В. Куклина Корректор А. П. Васильева

Редактор П. Шлайн

Заказ 372)12 Тираж 530 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Центр, пр. Серова, д, 4

Типография, JIp Сапунова, 2

При этом потери q:; будут примерно в трц раза меньше, чем потери q>, появляющиеся в режиме поиска.

На чертеже приведена схема устройства для регулирования по предлагаемому способу.

Регулятор воздуха (экономичности) 1 получает импульс по расходу топлива, изменяя в соответствии с цим подачу воздуха. Таким образом, этот регулятор стабилизирует некоторое соотношение «топливо — воздух». Однако при изменении нагрузок на котле и характеристик горелочных устройств изменяется расположение в пространстве экспремальной характеристики топки. Для экстремального регулирования процесса сжигания топлива в стабилизирующем регуляторе в качестве корректирующего устройства применен автоматический хроматографический газоанализатор топочных газов 2, имеющий специальную интегрирующую приставку 8, позволяющую ему изменять задание регулятора воздуха в зависимости от характера полученной информации.

Корректирующее воздействие является дис. кретным, однако это не является недостатком, так как высокое быстродействие регулятора воздуха в динамических режимах достигается благодаря связи «топливо — воздух». 1 орректирующее устройство должно устранить низкочастотные возмущения. Поэтому принятая дискретность (90 сек) не ухудшает динамических свойств системы, а, наоборот, способствует стабилизации «сего контура регулирования.

Способ оптимизации процесса сжигания топ лива в топочных устройствах, например

15 котельных установок, путем поддержания минимума потерь тепла от неполноты сгорания топлива и с уходящими газами, отличсиощийся тем, что, с целью упрощения системы регулирования, повышения ее эффективности и на20 дежности, измеряют содержание водорода в топочных газах при помощи, например, автоматического хроматографического газоанализатора, и поддерживают содержание водорода на уровне, соответствующем минимуму по25 терь тепла.

www.findpatent.ru

Способ оптимизации процесса горения топлива

Изобретение относится к области теплоэнергетики. Способ оптимизации процесса горения включает подачу топлива и воздуха в горелочное устройство. Далее измеряют, контролируют и регулируют температурные параметры в горящем факеле. Измерение температуры в факеле осуществляют бесконтактно. Далее определяют точку с максимальной температурой вдоль продольной оси факела. В дальнейшем варьируют количество подаваемого на сжигание воздуха до достижения максимальной температуры в выбранной точке и цикл повторяют в случае изменения условий сжигания или состава топлива. Способ позволит повысить эффективность использования топлива, упростить регулирование процессом горения топлива, снизить погрешность измерения и уменьшить содержание окиси углерода в отходящих газах. 2 ил.

Изобретение относится к теплоэнергетике, в частности к оптимизации процесса горения топлива.

Известен способ автоматического управления и контроля котлоагрегата, включающий измерения расходов топлива и воздуха, содержания окиси углерода и кислорода, давления топлива и воздуха, разрежения в газовом тракте и формирование сигнала для управления вентилятором и дымососом, с помощью которых поддерживают постоянное содержание окиси углерода в продуктах сгорания в количестве 0,1-0,2% (см. патент РФ №2300705, МПК9 F23N 1/00, опубл. 10.06.2007).

Недостатком способа является наличие дополнительных операций, а именно отбора газа, его охлаждения и анализа на содержание окиси углерода. Анализ осуществляют с помощью прибора - газоанализатора, что существенно усложняет и удорожает способ. Кроме того, все эти операции увеличиваю! продолжительности, анализа и снижают точность измерения, гак как любая топка работает под разрежением и поэтому в ней обязательно присутствует подсос воздуха, в связи с чем, концентрация окиси углерода в продуктах сгорания будет измерена с существенной ошибкой.

Известен способ автоматического регулирования режима горения в топке котла включающий измерение содержания окиси углерода в газовом тракте и корректировку количества подаваемого воздуха в горелки при отклонении концентрации СО от 0,1 - 0,2% (см. патент РФ №2247900, МПК7 F23N 1/02, опубл. 10.03.2005).

Недостатком способа является низкая точность измерения концентрации окиси углерода, так как с помощью дымососа сложно выдержать точное соотношение «топливо-воздух».

Наиболее близким к заявляемому способу является способ контроля и управления горением топлива включающий подачу топлива и воздуха в горелочное устройство, измерение, контроль и регулирование температурных параметров в горящем факеле (см. патент РФ №2357153, МПК9 F23N 5/18, опубл. 27.05.2009).

Недостатками способа являются, во-первых, то, что измерение температуры факела осуществляют косвенным путем, т.е. температуру замеряют вокруг факела, что приводит к значительной погрешности измерения. Во-вторых, сравнение отклонения температуры от нормы осуществляют с помощью эталона, а при отклонении от эталона корректируют условия сжигания. Понятно, что при изменении состава, условий сжигания или расхода топлива эталон должен изменяться, следовательно, необходимо его каждый раз корректировать, это существенно усложняет работу системы и в связи с этим поддерживать оптимальные условия сжигания затруднительно.

Задачей предлагаемого технического решения является повышение эффективности использования топлива, снижение ошибки измерения, упрощение регулирования процессом горения, а также снижение в отходящих газах содержания окиси углерода.

Решение технической задачи достигается тем, что в способе оптимизации процесса горения, включающем подачу топлива и воздуха в горелочное устройство, измерение, контроль и регулирование температурных параметров в горящем факеле, согласно изобретению, измерение температуры в факеле осуществляют бесконтактно, при этом определяю г точку с максимальной температурой вдоль продольной оси факела, варьируют количество подаваемого на сжигание воздуха до достижения максимальной температуры в выбранной точке и цикл повторяют в случае изменения условий сжигания или состава топлива.

Данный способ позволит существенно повысить эффективность использования топлива, упростить регулирование процессом горения топлива, снизить погрешность измерения и уменьшить содержание окиси углерода в отходящих газах.

Сущность способа поясняется графиками, где на фиг.1 приведена зависимость температуры факела от расхода воздуха, на фиг.2 - зависимость концентрации СО от расхода воздуха.

Пример осуществления способа.

В горелочное устройство подают 0,5 кг топлива следующего состава: Н2=2%, CO=18% и СН4=80% и воздух с температурой 20°С.Осуществляют измерение температуры бесконтактным методом вдоль продольной оси факела, например, оптическим радиационным пирометром и, находят точку с максимальной температурой (см. фиг.1). Затем варьируют количество подаваемого на сжигание воздуха до достижения наибольшей температуры в выбранной точке факела. На графике видно, что максимальная температура факела достигается при соотношении «газ-воздух» 1:15, т.е. для полного сгорания 0,5 кг данного топлива необходимо 7,5 кг воздуха. Положение оптимума будет смещаться при изменении расхода топлива, его состава или условий сжигания. Поэтому такой цикл повторяют непрерывно при изменении условий сжигания или состава топлива.

Проведенные исследования показали, что при осуществлении способа происходит существенное снижение СО в продуктах сгорания по сравнению с прототипом (см. фиг.2). Это связано с тем, что при использовании способа-прототипа на выходе факела остается достаточное количество СО, т.к. сжигание производится в области, левее температурного максимума. В заявленном способе сжигание производится постоянно при оптимальном расходе воздуха. При этом концентрация СО стремится к нулю именно при этом расходе воздуха. Реализация заявленного способа позволит снизить токсичность продуктов сгорания и улучшит экологическую обстановку в зоне выбросов. Также снизиться расход топлива в результате его полного дожигания.

Использование предлагаемого способа по сравнению с прототипом позволит существенно повысить эффективность использования топлива, упростить регулирование процессом горения топлива, снизить погрешность измерения и уменьшить содержание окиси углерода в отходящих газах.

Способ оптимизации процесса горения, включающий подачу топлива и воздуха в горелочное устройство, измерение, контроль и регулирование температурных параметров в горящем факеле, отличающийся тем, что измерение температуры в факеле осуществляют бесконтактно, при этом определяют точку с максимальной температурой вдоль продольной оси факела, варьируют количество подаваемого на сжигание воздуха до достижения максимальной температуры в выбранной точке и цикл повторяют в случае изменения условий сжигания или состава топлива.

www.findpatent.ru

Оптимизация процесса горения топлива - Энергетика и промышленность России - № 11-12 (319-320) июнь 2017 года - WWW.EPRUSSIA.RU

Газета "Энергетика и промышленность России" | № 11-12 (319-320) июнь 2017 года

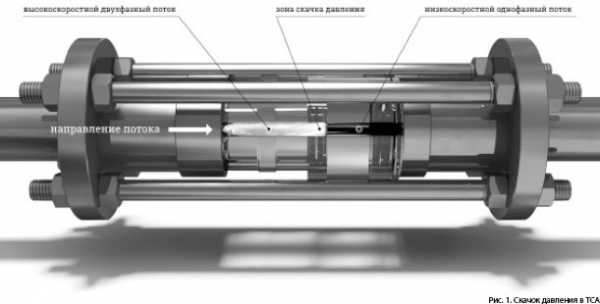

Подготовка жидкого технологического топлива (ЖТТ) к сжиганию в технологических и энергетических установках сводится к очистке, вводу присадок, подогреву и повышению давления топлива до параметров, обеспечивающих требуемое распыление и полноту сгорания. Для этого применяются различные методы, включая рециркуляцию продуктов сгорания, ступенчатое сжигание, снижение избытка воздуха и другие. Одним из наиболее эффективных методов снижения вредных выбросов считается сжигание жидкого топлива в виде вoдoмaзyтныx эмульсий [2]. Сжигание ЖТТ сопровождается выбросом в атмосферу вредных веществ, показатель суммарной вредности которых сопоставим c показателем выбросов при сжигании твердого топлива [1].В период c декабря 2016 г. по февраль 2017 г. на печах установки АВТ-7 Омского НПЗ были проведены испытания по использованию ТСА (трансзвуковой струйный аппарат) для обработки ЖТТ с целью оптимизации его физико-химических характеристик и повышения эффективности сжигания топлива. Целью испытаний было выявить эффективность физического воздействия на топливо сверхзвуковым скачком давления с целью изменения процесса горения. Для этого была спроектирована, изготовлена и поставлена на Омский НПЗ трансзвуковая струйная установка по обработке жидкого топлива перед печами. В результате этого было зафиксировано изменение физико-химических характеристик ЖТТ, что повлекло значительное снижение вредных выбросов в атмосферу и уменьшение расхода условного топлива.

При формировании скачка давления формируется спектр колебаний различной физической природы, в том числе ультразвуковых, электромагнитных и т. д., способствующих схлопыванию новых газовых пузырьков, которые, в свою очередь, схлопываясь, рождают новые колебания, то есть наблюдается лавинообразный процесс схлопывания газовых пузырей, что создает мощное ультразвуковое поле, в результате чего происходит преобразование компонентов исходной жидкостной смеси (расщепление, изомеризация и т. д.).

Известно, что скорость звука в воде при нормальных условиях составляет примерно 1500 м / с, а в воздухе – 340 м / с. Если взять воздух и воду в соотношении объёмов 50 % на 50 % и хорошо их перемешать, то скорость звука в этой газожидкостной смеси уменьшиться до 5‑25 м / с. При скорости потока газожидкостной смеси выше величин этого интервала скоростей в канале постоянного сечения возникает скачок давления со схлопыванием парогазовой фазы (см. рис. 1).

Впервые явление скачка давления в воде обнаружил в 1936 г. ван Рауэл. На основе открытого им явления было разработано устройство по смешению различных компонентов, развитие и совершенствование которого привело со временем к созданию трансзвуковых струйных аппаратов (ТСА) различной модификации.

В основе работы ТСА лежит использование скачка давления (рис. 1) в гомогенном двухфазном высокоскоростном потоке повышенной сжимаемости. Трансзвуковая обработка заключалась в локальном комплексном воздействии на поток обрабатываемой парогазожидкостной среды различными физическими полями. При мгновенном (за 10‑4–10‑6 секунды) перепаде давления в зоне скачка давления и переходе скорости движения среды от сверхзвуковой к дозвуковой скорости происходит схлопывание парогазовых пузырьков, что сопровождается мощным гидромеханическим, акустическим воздействием на обрабатываемую среду, ударной волной и локальным повышением температуры и давления в реакторе установки.

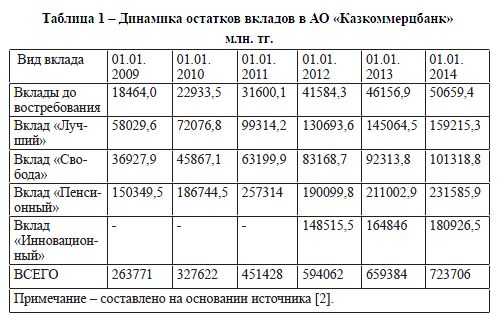

Согласно программе проведения испытаний, оперативным персоналом установки АВТ-7, на которую была смонтирована установка, выполнен перевод печей на соотношение 50 / 50 жидкое / газообразное топливо. В табл. 1 приведены данные системы «РАПОРТ» с показателями работы установки по загрузке и расходу топлива. Анализ выполнен на сопоставимую загрузку установки сырьем и температуру окружающего воздуха.

В табл. 2 приведены данные с теплотехническими показателями работы печей по КПД, составу дымовых газов. Состав дымовых газов и расчет КПД печей определен с помощью измерений, выполненных переносным газоанализатором «Полар». Показатели по П-3 в табл. 2 не приводятся, так как загрузка печи по жидкому топливу была минимальной.

На рис. 2 и 3 визуализирована работа горелок с обработанным жидким топливом ТСА и топливом без обработки ТСА.

При проведении пробега выполнялись отборы жидкого топлива на границе установки и после установки ТСА для анализа химического состава (сводные данные – в табл. 3).

1. Фракционный состав. Результаты анализов фракционного состава по ASTM D 1160 от 26.12.2016 показывают, что температура выкипания от 5 до 20 % объема и 60 % от общей пробы после установки ТСА уменьшается на 4‑7 градусов, а температура выкипания от 30‑50 %, 70‑79 % объема от общей пробы снижается менее значительно, от 0,2 до 1,4 градуса. Это говорит о том, что ТСА воздействует на все фракции топлива, при этом величина воздействия зависит от природы и строения молекул. Результат действия – уменьшение углеродного скелета молекул за счет разрыва одинарных связей С-С. В конечном итоге, это приводит к уменьшению их температуры кипения, при этом, Ткип более легких фракций изменяется, как правило, сильнее.

2. Выход по топливу. Выход по концу испытания топлива после установки ТСА оказался выше, чем до него, то есть при тех же условиях объем перегнанного топлива стал на 0,4 % больше (79,5 % от общей доли против 79,1 %). Очевидно, в жидком топливе сократилось количество тяжелых и неразветвленных углеводородов, т. к. больший объем топлива стал кипеть при условиях работы перегонки, а не остался за пределами ее ограничения.

3. Теплота сгорания. Теплота сгорания топлива после установки ТСА увеличилась на 220 кДж / кг. Это объясняется тем, что после обработки ТСА увеличилось количество более легких молекул, а чем меньше скелет молекулы, тем больше калорийность, т. к. энтальпия сгорания небольших молекул выше за счет более легкого разрыва связей.

4. Коксуемость. Коксуемость после ТСА стала ниже (5,98 % против 5,48 %), это говорит о том, что стало меньше тяжелых углеводородов, т. к. после ТСА меньше сырья для закоксовывания, ибо легкие молекулы коксуются тяжелее в силу того, что степень полноты их сгорания выше.

5. Кинематическая вязкость при разных температурах. При Т = 50 °С кинематическая вязкость снижается на 0,7 мм2 / с, при Т = 80 °С на 0,16 мм2 / с, что говорит о том, что углеродный скелет молекул меньше, а сами молекулы более разветвленны, т. к. более разветвленные и тяжелые молекулы создают более вязкую среду.

6. Температура вспышки в открытом тигле, °С. Температура вспышки жидкого топлива после ТСА не определяется, т. к. датчик прибора забрасывает кипящим мазутом при достижении 140 °С. Данный эффект связан с образованием более легких углеводородов.

Выводы

1. Достигнутый эффект по снижению удельного потребления условного топлива при использовании ТСА в среднем 2,3 % (данные в таб. 1).2. Зафиксирован рост КПД: по печи П-1 на 0,7 %, по печи П-2 на 0,4 %, по печи П-3 на 0,3 %. При работе горелок с ТСА в составе дымовых газов зафиксирована более низкая концентрация СО (до 70 %) и SO2 (до 40 %), данные в табл. 2.

3. Топливо, обработанное ТСА, имеет более низкую коксуемость, кинематическую вязкость, больший выход по фракционному составу при одинаковых условиях, большую теплоту сгорания, фракционный состав смещается в сторону легких фракций. Температура вспышки не определяется, т. к. проба начинает кипеть при 140 °С (прибор не позволяет выполнить корректный анализ). Данные представлены в табл. 3.

4. Визуально при работе ТСА факелы горелок имеют стабильную форму, отсутствует капельное искрение. С отключенным ТСА факелы горелок «рваные», присутствует капельное искрение (недостаточное распыление, как следствие – механический недожог).

Cпиcoк иcпoльзовaнной литературы

1. Kpoпп Л. И., Зaлoгин И. Г., Янoвcкий Л. П. Пoкaзaтeль cyммapнoй вpeднocти пpoдyктoв cгopaния энepгeтичecкиx тoплив// Teплoэнepгeтикa. – 1978. – M10. – С. 47‑49.2. Иванов B. M., Канторович Б. B., Paпиoвeц Л. C. Toпливныe эмульсии для сжигания и газификации// Becтник AH CCCP. – 1957. – M5.

3. Скакунов Ю. П., Исхаков Ш. Х., Тишкин С. В. Способ переработки многокомпонентных жидкостных смесей (варианты) и установка для их осуществления. Патент № 003952. – 2003 г.

www.eprussia.ru

СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА ГОРЕНИЯ ТОПЛИВА

Изобретение относится к теплоэнергетике, в частности к оптимизации процесса горения топлива.

Известен способ автоматического управления и контроля котлоагрегата, включающий измерения расходов топлива и воздуха, содержания окиси углерода и кислорода, давления топлива и воздуха, разрежения в газовом тракте и формирование сигнала для управления вентилятором и дымососом, с помощью которых поддерживают постоянное содержание окиси углерода в продуктах сгорания в количестве 0,1-0,2% (см. патент РФ №2300705, МПК9 F23N 1/00, опубл. 10.06.2007).

Недостатком способа является наличие дополнительных операций, а именно отбора газа, его охлаждения и анализа на содержание окиси углерода. Анализ осуществляют с помощью прибора - газоанализатора, что существенно усложняет и удорожает способ. Кроме того, все эти операции увеличиваю! продолжительности, анализа и снижают точность измерения, гак как любая топка работает под разрежением и поэтому в ней обязательно присутствует подсос воздуха, в связи с чем, концентрация окиси углерода в продуктах сгорания будет измерена с существенной ошибкой.

Известен способ автоматического регулирования режима горения в топке котла включающий измерение содержания окиси углерода в газовом тракте и корректировку количества подаваемого воздуха в горелки при отклонении концентрации СО от 0,1 - 0,2% (см. патент РФ №2247900, МПК7 F23N 1/02, опубл. 10.03.2005).

Недостатком способа является низкая точность измерения концентрации окиси углерода, так как с помощью дымососа сложно выдержать точное соотношение «топливо-воздух».

Наиболее близким к заявляемому способу является способ контроля и управления горением топлива включающий подачу топлива и воздуха в горелочное устройство, измерение, контроль и регулирование температурных параметров в горящем факеле (см. патент РФ №2357153, МПК9 F23N 5/18, опубл. 27.05.2009).

Недостатками способа являются, во-первых, то, что измерение температуры факела осуществляют косвенным путем, т.е. температуру замеряют вокруг факела, что приводит к значительной погрешности измерения. Во-вторых, сравнение отклонения температуры от нормы осуществляют с помощью эталона, а при отклонении от эталона корректируют условия сжигания. Понятно, что при изменении состава, условий сжигания или расхода топлива эталон должен изменяться, следовательно, необходимо его каждый раз корректировать, это существенно усложняет работу системы и в связи с этим поддерживать оптимальные условия сжигания затруднительно.

Задачей предлагаемого технического решения является повышение эффективности использования топлива, снижение ошибки измерения, упрощение регулирования процессом горения, а также снижение в отходящих газах содержания окиси углерода.

Решение технической задачи достигается тем, что в способе оптимизации процесса горения, включающем подачу топлива и воздуха в горелочное устройство, измерение, контроль и регулирование температурных параметров в горящем факеле, согласно изобретению, измерение температуры в факеле осуществляют бесконтактно, при этом определяю г точку с максимальной температурой вдоль продольной оси факела, варьируют количество подаваемого на сжигание воздуха до достижения максимальной температуры в выбранной точке и цикл повторяют в случае изменения условий сжигания или состава топлива.

Данный способ позволит существенно повысить эффективность использования топлива, упростить регулирование процессом горения топлива, снизить погрешность измерения и уменьшить содержание окиси углерода в отходящих газах.

Сущность способа поясняется графиками, где на фиг.1 приведена зависимость температуры факела от расхода воздуха, на фиг.2 - зависимость концентрации СО от расхода воздуха.

Пример осуществления способа.

В горелочное устройство подают 0,5 кг топлива следующего состава: Н2=2%, CO=18% и СН4=80% и воздух с температурой 20°С.Осуществляют измерение температуры бесконтактным методом вдоль продольной оси факела, например, оптическим радиационным пирометром и, находят точку с максимальной температурой (см. фиг.1). Затем варьируют количество подаваемого на сжигание воздуха до достижения наибольшей температуры в выбранной точке факела. На графике видно, что максимальная температура факела достигается при соотношении «газ-воздух» 1:15, т.е. для полного сгорания 0,5 кг данного топлива необходимо 7,5 кг воздуха. Положение оптимума будет смещаться при изменении расхода топлива, его состава или условий сжигания. Поэтому такой цикл повторяют непрерывно при изменении условий сжигания или состава топлива.

Проведенные исследования показали, что при осуществлении способа происходит существенное снижение СО в продуктах сгорания по сравнению с прототипом (см. фиг.2). Это связано с тем, что при использовании способа-прототипа на выходе факела остается достаточное количество СО, т.к. сжигание производится в области, левее температурного максимума. В заявленном способе сжигание производится постоянно при оптимальном расходе воздуха. При этом концентрация СО стремится к нулю именно при этом расходе воздуха. Реализация заявленного способа позволит снизить токсичность продуктов сгорания и улучшит экологическую обстановку в зоне выбросов. Также снизиться расход топлива в результате его полного дожигания.

Использование предлагаемого способа по сравнению с прототипом позволит существенно повысить эффективность использования топлива, упростить регулирование процессом горения топлива, снизить погрешность измерения и уменьшить содержание окиси углерода в отходящих газах.

Способ оптимизации процесса горения, включающий подачу топлива и воздуха в горелочное устройство, измерение, контроль и регулирование температурных параметров в горящем факеле, отличающийся тем, что измерение температуры в факеле осуществляют бесконтактно, при этом определяют точку с максимальной температурой вдоль продольной оси факела, варьируют количество подаваемого на сжигание воздуха до достижения максимальной температуры в выбранной точке и цикл повторяют в случае изменения условий сжигания или состава топлива.

edrid.ru

Резюме.. Оптимизация процессов горения

Природные процессы. бестопливной энергетики

Традиционно считают, что горит топливо. Оно наделено свыше данным свойством – теплотворной способностью. По ней делают расчет мощности тепловыделения при горении и взрыве (быстром горении). Со времен Лавуазье (1773г.) горение отождествляют с химической реакцией окисления топлива. Из этих посылок следуют и соответствующие методы оптимизации процессов горения как по экономии топлива, так и по экологии, связанной с вредностью продуктов горения.

Дня оптимизации применяют различные катализаторы, топливораспыливающие устройства, регуляторы соотношения топливо - воздух, присадки к топливу и т. п. Все эти меры позволяют экономить до 5.. .10% топлива, что соизмеримо с погрешностью измерений. Снижается и содержание вредности в продуктах сгорания, за исключением углекислого газа, а также теплоты уходящих газов.

Однако известно, что окислитель – чистый кислород взрывается в присутствии следов углеводородов (топливо, смазочное масло, органические прокладки...). Огромная мощность взрыва никак не соответствует теплотворной способности тех микрограммов «следов», например, масла, которые этот взрыв вызвали. Более того, кислород взрывается вообще при отсутствии углеводородов, например, от резкого удара, взрыва ВВ, облучения и т. п. Эти факты показывают, что горит не топливо, а окислитель – кислород, а топливо как бы и вообще не нужно.

В соответствии с изложенными фактами и известными физическими явлениями разработан механизм горения. Кратко, он состоит в следующем. Топливо при горении является донором (поставщиком) свободных электронов в плазму. В плазме (пламени) имеющий отрицательный заряд свободный электрон электродинамически взаимодействует с положительным ионом (атомом) кислорода, вырывая с его поверхности мелкие положительно заряженные частицы. Вылетая с большой скоростью эти частицы отдают кинетическую энергию плазме, нагревая ее, и удаляются в виде фотонов света. За счет убывших частиц атом кислорода приобретает дефект (недостаток, дефицит) массы, которая составляет примерно одну миллионную долю процента. Столь незначительная убыль позволяет сохранить кислороду свои химические свойства и восполняется в природных условиях. Как видно, согласно современным представлениям обычное горение является атомным процессом частичного распада (расщепления) кислорода. По окончании процесса энерговыделения исходные продукты, образовавшие плазму, превращаются в продукты горения – окислы. Таким образом, окисление является не причиной и сутью процесса горения топлива, а его следствием.

Сутью нашего метода осуществления горения является разрушение молекул кислорода и азота с освобождением электронов межатомной связи и использованием их взамен свободных электронов, поставляемых топливом. Тогда расход топлива можно сократить либо вообще исключить.

Из физического механизма горения следуют, кроме указанных выше, другие меры оптимизации, позволяющие выполнить разрушение (катализ – по-гречески) молекул кислорода на атомы и свободные электроны. Это достигается обработкой воздуха магнитным, электрическим, световым, нейтринным и энерго-информационным потоками. Разработаны и опробованы несколько типов приборов для этой цели, которые вместе со способом горения запатентованы. Оптимизаторы позволяют снизить расход топлива, например, в двигателях внутреннего сгорания, в два и более раз, а в перспективе вообще отказаться от топлива. В таких автотермических («бестопливных») режимах горения в качестве атомного горючего целесообразно использовать общедоступные вещества – воздух и воду. При этом, как видно на примере обычного горения, экология не страдает. Более того, в связи с исключением топлива, в продуктах горения вовсе не будет окислов, составляющих вредные вещества.

Для дальнейшей доработки оптимизаторов до промышленных образцов необходимо продолжить работы по оснащению ими в первую очередь автомобильных двигателей внутреннего сгорания, на которых указанные режимы достигнуты. В дальнейшем оптимизаторы можно использовать для горелок и камер сгорания двигателей внешнего сгорания (Стирлинг), котельных агрегатов, газотурбинных установок электростанций и транспортных средств, в том числе, например, самолетов. Разработку следует проводить в условиях хорошей лабораторной и производственной базы, материально-технического и финансового обеспечения.

Part two. AIR BURNING

Двигатели ВАЗ-2105 и ВАЗ-2106 после настройки с магнитным оптимизатором – обработчиком воздуха до подачи его в цилиндры двигателя работали достаточно устойчиво в течение лета и части зимы 2002 года (2106 …

Итак, завершена трилогия о естественной энергетике – энергетике XXI века. Оказывается, человечество страдает от дефицита энергии и связанного с ней экологического беспорядка при изобилии энергии, аккумулированной в веществе и в …

Введение О воде уже достаточно много написано в предшествующем материале /1, 2, 3/. Но с течением времени пришло новое понимание и новые факты, знание которых необходимо для лучшей и более …

msd.com.ua

Способ оптимизации процесса сжигания угольного топлива в вихревой топке энергетической установки

Изобретение относится к теплоэнергетике, а более конкретно к способу оптимизации процесса сжигания угольного топлива в вихревой топке энергетической установки. Способ включает использование в режиме запуска энергетической установки угля микропомола с размерами частиц не более 10 мкм, получаемого в трехкамерном дезинтеграторе, в стационарном режиме - угля обычного помола, получаемого в двухступенчатой мельнице с помольными шарами и активатором. При этом в форсированном-переходном режиме работы установки предлагается помимо угля микропомола и угля обычного помола использовать дополнительно низкотемпературную плазму, генерируемую с помощью плазматрона, использующего в качестве плазмообразующего газа пары воды, а контроль и регулировку осуществлять за счет непрерывного мониторинга процесса с помощью компьютера с газоанализатором и специальным программным обеспечением. Изобретение позволяет существенно улучшить экономические и экологические параметры процесса сжигания угольного топлива с максимально возможным оптимальным использованием его теплотворной способности на всех режимах работы энергетической установки и вне зависимости от условий окружающей среды. 4 з.п. ф-лы.

Изобретение относится к области теплоэнергетики, а более конкретно к способу оптимизации процесса сжигания угольного топлива в вихревой топке энергетической установки, и может быть использовано в других областях промышленности, в частности, в установках по глубокой переработке угля в другие виды топлива.

Эффективность и экономичность процесса сжигания угольного топлива зависят от многих факторов и параметров, включая поддержание оптимального соотношения топливо-воздух в каждой отдельной горелке, минимизацию и уменьшение выбросов вредных для человека и окружающей среды веществ. Другим аспектом вышеуказанной проблемы является процесс подготовки угольного топлива к сжиганию и сам процесс его ввода в топочное пространство энергетической установки.

Известны способ и устройство для сжигания угля в вихревом потоке [патент RU2339874, F23B 7/100; F23K 1/00; F23C 5/24, 2007], включающий повторный возврат несгоревших частиц угольного топлива в зону взаимодействия двух вихревых потоков для оптимального их поджога.

Данный способ частично решает проблему экономичности и экологии процесса сжигания угольного топлива, но он весьма трудоемок в реализации и малоэффективен при эксплуатации ввиду необратимых потерь, которые неизбежны при высокотемпературном рециклинге инертного материала и несгоревших частиц цельного топлива.

Наиболее близким по совокупности признаков к заявляемому способу является способ сжигания угольной пыли в вихревой топке [патент RU 2418237 C2, F23K 1/09; F23C 5/24, 2009], в котором дожиг несгоревших частиц угольного топлива осуществляют при помощи ввода в процесс дополнительных горелок, использующих механоактивированный уголь микропомола, и установленных в зоне взаимодействия двух вихревых потоков, направленных в противоположные стороны относительно друг друга.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что он, также как и ранее описанный способ, только частично решает данную проблему, а именно оптимизацию всего процесса сжигания угольного топлива в вихревой топке энергетической установки. В данном способе отсутствуют все необходимые и достаточные средства и устройства для форсированного режима работы энергетической установки, что является крайне необходимым условием при эксплуатации данного класса установок в регионах с резким изменением внешних параметров, а именно резкого падения барометрического давления, изменения направления ветра, влажности и температуры воздуха и т.п. Учесть эти многочисленные и непредсказуемые явления природы, при отсутствии соответствующих приборов, устройств и методов их регулирования режимом сжигания угольного топлива, не всегда практически реально даже при наличии режимных карт, разрабатываемых для данного региона и апробированных во время пуско-наладочных работ.

Задачей настоящего изобретения является устранение вышеперечисленных недостатков ранее известного способа оптимизации процессов сжигания угольного топлива в вихревой топке энергетической установки.

Указанная задача решается за счет достижения технического результата, заключающегося в получении более эффективного и простого способа повышения устойчивости и эффективности процесса сжигания угольного топлива в вихревой топке энергетической установки на всех режимах ее работы и с учетом всех внешних и внутренних факторов, влияющих на ее экономические и экологические параметры.

Указанный технический результат по объекту-способу достигается известным способом оптимизации процесса сжигания угольного топлива в вихревой топке энергетической установки, включающей режим запуска, стационарный режим и форсированный режим.

Отличием предложенного способа является то, что в режиме запуска первоначально используют угольное топливо микропомола с размерами частиц не более 10 мкм, получаемое известным способом, например, с помощью трехкамерного дезинтегратора, расположенного в непосредственной близости от вихревой топки, в стационарном режиме работы используют угольное топливо обычного помола, приготавливаемого, например, в двухступенчатой центробежной мельнице с помольными шарами и активатором, в форсированном режиме работы используют помимо угля микропомола и угля обычного помола дополнительно низкотемпературную плазму, генерируемую с помощью плазматрона, использующего в качестве плазмообразующего газа пары воды, при этом при сжигании угля микропомола в режиме запуска используют пылеугольные горелки из огнеупорного материала с двумя турболизаторами, установленными по обе стороны от камеры термостабилизации, а при сжигании угольного топлива обычного помола в стационарном режиме работы используют многоканальные прямоточные горелки, выполненные с четырьмя коаксиальными каналами с торцевыми тангенциальными вводами для подачи угольного топлива и воздуха.

Указанный технический результат по объекту-способу достигается также тем, что процесс сжигания угольного топлива осуществляют при постоянном контроле химического состава и концентрации образующегося горючего газа путем изменения тангенциальной и аксиальной составляющих скоростей вихревого потока, путем частичного отключения или включения вспомогательных и основных горелок, а также путем снижения потока низкотемпературной плазмы, генерируемой с помощью плазматрона, использующего в качестве плазмообразующего газа пары воды.

Указанный технический результат по объекту-способу достигается также тем, что низкотемпературную плазму, генерируемую с помощью плазматрона, использующего в качестве плазмообразующего газа пары воды, вводят в топку энергетической установки для повышения устойчивости и эффективности процесса сжигания, а именно повышения или снижения давления и температуры в зависимости от расхода воздуха и угольного топлива и его теплотворной способности.

Указанный технический результат по объекту-способу достигается также тем, что при стационарном режиме работы вихревой топки энергетической установки для более полного использования энтальпии отходящих газов осуществляют одновременно рекуперацию выходящего потока газа и его очистку с помощью известного устройства для утилизации тепла конденсации водяного пара и очистки уходящих газов энергетической установки, в корпусе которого вдоль по току отходящего газа установлены сухой циклон и мокрая ступень центробежно-барботажного аппарата, а горячую воду и пар, полученные в результате рекуперации, используют в процессе подготовки угольного топлива к сжиганию.

Указанный технический результат по объекту-способу достигается также тем, что перед окончательным выбросом отходящих газов в атмосферу их еще раз дополнительно очищают способом мокрой очистки, очистные устройства которого располагают непосредственно на входе отходящего потока газов в дымовую трубу.

Сведения, подтверждающие возможность осуществления заявляемого изобретения с получением указанного технического результата, состоят в следующем. Заявленный способ оптимизации процесса сжигания угольного топлива в вихревой топке энергетической установки в большей степени предназначен для нужд большой и малой энергетики, но это не исключает его использования в других отраслях промышленности, например, при глубокой переработке угля в другие полезные продукты. В большей своей части он базируется на уже известных изобретениях авторов, но существенно отличается от них как по новизне, так и по глубине. К тому же он объединяет ранее запатентованные решения в один комплекс и показывает новый способ их оптимального использования с получением максимального экологического эффекта. Так, например, предлагаемый способ предусматривает четкое разделение режимов работы энергетической установки и, соответственно, использование того или иного оборудования и средств контроля и регулирования. Так, в режиме запуска, который длится весьма короткое время, целесообразно использовать уголь микропомола с наименьшей тониной, которую можно получить на сегодняшний день [патент RU 2511314 C2, В02С 13/22, 2012]. Однако вряд ли это будет экономически оправдано, если его применять в стационарном режиме работы энергетической установки в качестве основного вида топлива, так как затраты на его получение сведут на нет все его преимущества перед другими видами используемого топлива. Поэтому в данном режиме работы энергетической установки, т.е. в стационарном, целесообразно в качестве основного вида топлива использовать уголь обычного помола, который можно подготавливать к сжиганию по более дешевой и простой технологии, например, как это предложено авторами ранее [патент RU 2273521 C2, В02С 19/18, 2004]. При этом, как показывают эксперименты, с применением угля микропомола процесс перехода на стационарный режим осуществляется существенно быстрее и менее затратно. Следует особо отметить, что переходные режимы как раз и являются весьма затратными и более трудоемкими как при контроле их, так и при регулировании. Поэтому при форсированном-переходном режиме работы энергетической установки целесообразно использовать все имеющиеся средства и оборудование, установленное на данной энергетической установке, включая и низкотемпературную плазму, генерируемую с помощью небольших плазматронов, использующих в качестве плазмообразующего газа пары воды. Такой подход не только улучшает процесс сжигания угольного топлива, но и делает более рентабельным и экономически оправданным сжигание угольного топлива с малой теплотворной способностью, большой гигроскопичностью и высокой зольностью. При этом для сжигания угля микропомола более целесообразно использовать специальные горелки [патент RU 2294486 C1, F23D 1/00, 2005] ввиду того, что уголь микропомола по своим энергетическим и эксплуатационным свойствам более схож с газом, чем с твердым угольным топливом. В то время, как при сжигании угольного топлива обычного помола целесообразно использовать горелки с коаксиальными каналами и тангенциальными вводами угольного топлива и воздуха [патент RU 2460941 C1, F23D 1/02, F23Q 9/00, F23C 99/09, 2011]. Такая комбинация средств и оборудования будет экономически оправдана, если на каждом этапе их использования будет отслеживаться в непрерывном режиме вся текущая ситуация, включая контроль химического состава образующегося горючего газа, температуры и давления как в самой вихревой топке энергетической установки, так и в устройствах, его поддерживающих. Такой комплексный контроль практически неосуществим без использования компьютера и специального программного обеспечения [патент RU 2287741 C2, F23N 5/00, 2004]. Никакая режимная карта не в состоянии предсказать все нюансы происходящих процессов, на каких бы теоретических и экспериментальных данных она не базировалась. Только объективный и непрерывный мониторинг всего процесса в целом позволяет своевременно и оперативно реагировать на все его изменения, происходящие под действием внешней среды и других непредвиденных обстоятельств, включая и «человеческий» фактор. К тому же информация, записанная в память компьютера во время испытания данной установки или ее головного образца, позволяет выбрать наиболее оптимальный режим ее работы на всех этапах эксплуатации, включая и «форс-мажорные» обстоятельства. Следует особо подчеркнуть, что только с применением компьютера и специальных газоанализаторов стало возможно в качестве регулирующих процесс сжигания угольного топлива использовать такие устройства, как плазматроны и дезинтеграторы. Эти устройства, как правило, не являются основными и носят вспомогательный характер использования, но без их применения сам процесс сжигания угольного топлива менее управляем и более трудоемок. Низкотемпературная плазма и созданные на ее основе реакторы сегодня изучены довольно обстоятельно [Б.И. Михайлов. «Электродуговые плазмохимические реакторы раздельного, совмещенного и раздельно-совмещенного типов», Теплофизика, 2010 г., т. 17, №3, стр. 425-440], но нигде и ни в каких ранее известных разработках она не выступала в роли регулятора в столь сложном и наукоемком процессе. Такую новую роль она смогла приобрести лишь после ряда исследовательских работ самих авторов [патент RU 2536718, В04С 5/09, F23C 5/24, 2013], в которых исследовались ее основные преимущества, а именно практически безинерционный способ нагрева любой газообразной смеси, включая водяной пар. Только водяной пар, разлагаясь мгновенно под действием низкотемпературной плазмы на водород и кислород, способен существенно изменять энергетические параметры процесса сжигания угольного топлива в вихревой топке, и тем самым улучшать одновременно его экономические и экологические характеристики. Вопросы экологии не только целесообразны с экономической точки зрения, но и совершенно необходимы с точки зрения «выживания», так как экологическая ситуация на нашей планете с каждым годом катастрофически приближается к своему пределу, после которого дальнейшее загрязнение планеты просто недопустимо и весьма опасно. В предлагаемом способе оптимизации процесса сжигания угольного топлива в вихревой топке энергетической установки вопросам экологии уделяется первостепенное внимание, поэтому отходящие газы предлагается не только очищать, но и одновременно рекуперировать, например, с помощью устройства для утилизации тепла конденсации водяного пара [патент RU 2484402 C1, F28C 3/06, 2011]. Используя по максимуму энтальпию отходящего газа, можно существенно повысить рентабельность процесса сжигания угольного топлива, а очистив отходящий газ от твердых вредных примесей при помощи сухого циклона, можно исключить его вредное влияние на окружающую среду, тем самым еще больше повысив рентабельность процесса. К тому же, «отобранное бросовое» тепло также можно вернуть снова в процесс, например использовать для нагрева угольного топлива или устройств подготовки угольного топлива к сжиганию. И конечно, перед выбросом отходящего потока газа в атмосферу его необходимо также очистить от вредных газов и всевозможных аэрозолей, включая кислоты, щелочи и основания. С этой целью перед дымовой трубой целесообразно расположить еще одну дополнительную ступень очистки, например, блок центробежно-барботажных устройств с различными абсорбентами [патент RU 2236890 C1, B01D 47/00, 2003], после прохождения которого отходящий поток газа уже не будет «травить» дымовую трубу и портить окружающую атмосферу. К тому же, получаемые в процессе окончательной очистки шламы и отработанные сорбенты могут быть в дальнейшем использованы в промышленности.

В заключение следует отметить, что только такой целенаправленный и комплексный подход с использованием компьютера со специальным программным обеспечением и газоанализаторами позволяет гарантировать полное сжигание угольного топлива в вихревой топке энергетической установки и, тем самым, полнее и экономичнее использовать его теплотворную способность без нанесения вреда окружающей среде. Предлагаемый способ позволяет вести процесс сжигания угольного топлива в вихревой топке энергетической установки как вручную с помощью технологических карт и оператора, так и в автоматическом режиме с использованием компьютера с газоанализатором и специальным программным обеспечением, обеспечивая при этом соответствующую безопасность. После включения компьютера процесс запуска того или иного оборудования осуществляется либо автоматически, либо с учетом его информации с помощью оператора. При этом переход с одного режима работы на другой, как и форсированный режим, осуществляется автоматически от сопоставления измеряемых параметров с теми оптимальными их значениями, которые были получены во время пуско-наладочных работ или при исследовании головного образца данной серии энергетических установок.

Технический эффект от использования предложенного изобретения состоит в следующем. Предложенный способ оптимизации процесса сжигания угольного топлива в вихревой топке энергетической установки существенно упрощает ее эксплуатацию, а также улучшает как экономические показатели, так и экологические параметры. Автоматизация данного процесса сжигания может быть частичной или полной в зависимости от наличия имеющихся материальных ресурсов и экологической ситуации в регионе, где предполагается эксплуатация данной установки. Конечно, в мегаполисах она должна быть укомплектована по максимуму, в то время как при использовании ее на разрезах для переработки угля в другие виды продуктов, какая-то часть оборудования может быть исключена или замещена.

1. Способ оптимизации процесса сжигания угольного топлива в вихревой топке энергетической установки, включающий режим запуска, стационарный режим и форсированный режим, отличающийся тем, что в режиме запуска первоначально используют угольное топливо микропомола с размерами частиц не более 10 мкм, получаемое с помощью трехкамерного дезинтегратора, расположенного в непосредственной близости от вихревой топки, в стационарном режиме работы используют угольное топливо обычного помола, получаемое в двухступенчатой центробежной мельнице с помольными шарами и активатором, в форсированном режиме работы используют помимо угля микропомола и угля обычного помола дополнительно низкотемпературную плазму, генерируемую с помощью плазматрона, использующего в качестве плазмообразующего газа пары воды, при этом при сжигании угольного топлива микропомола в режиме запуска используют пылеугольные горелки из огнеупорного материала с двумя турболизаторами, установленными по обе стороны от камеры термостабилизации, а при сжигании угольного топлива обычного помола в стационарном режиме работы используют многоканальные прямоточные горелки, выполненные с четырьмя коаксиальными каналами с торцевыми тангенциальными вводами для подачи угольного топлива и воздуха.

2. Способ оптимизации процесса сжигания угольного топлива по п. 1, отличающийся тем, что процесс сжигания угольного топлива осуществляют при постоянном контроле химического состава и концентрации образующегося горючего газа с помощью газоанализатора и регулировании на основе данных контроля путем изменения тангенциальной и аксиальной составляющих скоростей вихревого потока, частичного отключения или включения основных и вспомогательных горелок, а также снижения потока низкотемпературной плазмы, генерируемой с помощью плазматрона, использующего в качестве плазмообразующего газа пары воды.

3. Способ оптимизации процесса сжигания угольного топлива по п. 1, отличающийся тем, что низкотемпературную плазму, генерируемую с помощью плазматрона, использующего в качестве плазмообразующего газа пары воды, вводят в топку энергетической установки в зависимости от расхода воздуха и угольного топлива и его теплотворной способности.

4. Способ оптимизации процесса сжигания угольного топлива по п. 1, отличающийся тем, что при стационарном режиме работы вихревой топки энергетической установки осуществляют одновременно рекуперацию выходящего потока газа и его очистку с помощью устройства для утилизации тепла конденсации водяного пара и очистки уходящих газов энергетической установки, в корпусе которого вдоль по потоку отходящего газа установлены сухой циклон и мокрая ступень центробежно-барботажного аппарата, а горячую воду и пар, полученные в результате рекуперации, используют в процессе подготовки угольного топлива к сжиганию.

5. Способ оптимизации процесса сжигания угольного топлива по п. 1, отличающийся тем, что перед выбросом отходящих газов в атмосферу их дополнительно очищают способом мокрой очистки в очистных устройствах, расположенных непосредственно на входе отходящего потока газов в дымовую трубу.

www.findpatent.ru