Принципы и технологии регулирования (оптимизации) нефтеизвлечения. Геолого-технические мероприятия по увеличению (интенсификации) добычи нефти. Оптимизация нефтедобычи

Оптимизация разработки месторождений на стадии падения добычи нефти на примере месторождения Каракудук // Разведка и разработка // Наука и технологии

На данный момент большинство месторождений находятся на 3йстадии разработки, которая характеризуется падением добычи нефти.

На данный момент большинство месторождений находятся на 3йстадии разработки, которая характеризуется падением добычи нефти.

Следовательно, в нефтегазовой сфере одной из основных задач сегодня является обеспечение приемлемого темпа снижения добычи, что требует выполнения 2х аспектов:

- непрерывного контроля состояния разработки;

- проведения работ по ее оптимизации.

Месторождение Каракудук (Республика Казахстан) находится в промышленной эксплуатации с 1998 г, в 2011 г в связи с ростом обводненности вступило в стадию падения добычи нефти. С целью мониторинга состояния разработки месторождения ежегодно выполняются Анализы разработки, последний был сделан в 2012 г.

С целью оптимизации разработки в 2013 г были проведены опытно-промышленные работы (ОПР) по трансформации сетки скважин.

В связи с этим целями работы стали:

1) Анализ текущего состояния разработки месторождения;

2) Оценка эффективности проведенных и намечаемых ОПР по трансформации сетки скважин, выявление факторов, влияющих на успешность технологий;

3) Выработка предложений по оптимизации разработки и нефтедобычи первого эксплуатационного объекта.

Анализ разработки месторождения

Используя всю доступную промысловую информацию, действующий проект разработки, а также отчеты по Анализу разработки и Авторским надзорам за предыдущие года, проведен анализ разработки месторождения в соответствии с существующими стандартами. На рис. 1 представлена динамика основных технологических показателей месторождения с начала разработки.

Рис. 5. Динамика параметров разработки месторождения

Месторождение было введено в разработку в 1998 г. В соответствии с утвержденным проектным документом в юрских отложениях выделено 4 основных объекта разработки и 1 возвратный.

До 2002 г месторождение разрабатывалось на естественном режиме, до этого же времени длилась безводная добыча нефти.

В 2003 г была начата реализация системы ППД, а 2008 г характеризуется началом более интенсивного роста добычи жидкости, что объясняется массовым проведением геолого-технических мероприятий (ГТМ) и резким расширением фонда скважин. Однако обводненность с этого года также характеризуется более резким темпом нарастания, поэтому, несмотря на рост отборов жидкости, что продолжается и по сей год, в 2011 г месторождение вступило в 3ю стадию разработки, характеризующуюся неуклонным снижением добычи нефти.

На графике пунктирными линиями указаны величины, заложенные действующим проектным документом, утвержденным в 2011 г Для всех показателей наблюдается различие между фактическими и запроектированными значениями.

Анализ разработки всех эксплуатационных объектов по отдельности показал, что на 3й стадии разработки находится лишь основной эксплуатационный объект 1й, на который приходится 74% извлекаемых запасов месторождения. Остальные пребывают еще во 2й стадии, отборы нефти по которым в основном имеют тенденцию к росту. Однако и в целом по месторождению, и в отдельности по объектам, в последние годы наблюдается отставание фактических уровней добычи от проектных величин.

Для выявления причин отклонений выполнен анализ:

1) Энергетического состояния месторождения;

2) Текущего состояния и динамики фонда скважин;

3) Проведенных ГТМ;

4) Динамики обводненности.

В результате было выявлено, что по 1му объекту отставание добычи объясняется в 1ю очередь отставанием действующего фонда скважин от проектного, которое наблюдается по причине незапланированного перевода добывающих скважин под нагнетание, а также простоя и бездействия скважин. Также причиной является более резкий темп роста обводненности.

На других же объектах главной причиной являются более низкие дебиты по жидкости и по нефти, что объясняется низкими фильтрационно-емкостными свойствами, которые также не могут обеспечить требуемой приемистости скважин и приводят к отставанию закачки от проекта.

Проведенный анализ выработки запасов по состоянию на 1 января 2014 г показал, что текущая система разработки стала более эффективной по сравнению с началом прошлого года. Это может быть связано с ОПР, проведенных на 1м объекте разработки, что легло в основу 2го и 3го этапов работы.

Оптимизация разработки трансформация сетки скважин

С целью увеличения коэффициента охвата в 2013 г на опытном участке Оператором были проведены опытнопромышленные работы по трансформации сетки скважин с девятиточечной на рядную систему заводнения посредством перевода 7 добывающих скважин под нагнетание и бурением 9 новых добывающих скважин. Главной идеей проведения ОПР была смена направлений фильтрационных потоков.

Кроме того, для выбора опытного участка использовались два критерия:

1) добывающие скважины, которые переводят под нагнетание, должны быть с высокой обводненностью;

2) новые добывающие скважины должны быть пробурены в зоны с высокими остаточными запасами и в области скважин с невысокой обводненностью.

Задачей была оценка эффективности трансформации сетки скважин, которая была проведена, используя различные подходы:

- Анализ фактических данных;

- Прогноз по характеристикам вытеснения в ПО Baspro;

- Прогноз по характеристикам вытеснения «вручную»;

- Прогноз с использованием трехмерной гидродинамической модели.

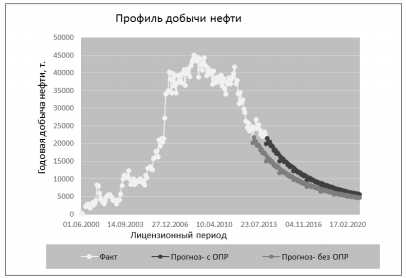

Все методы оценки показали положительный эффект от ОПР. Профиль добычи нефти с фактическими и прогнозными данными, оцененными по характеристикам вытеснения для опытной группы скважин, представлен на рис. 2.

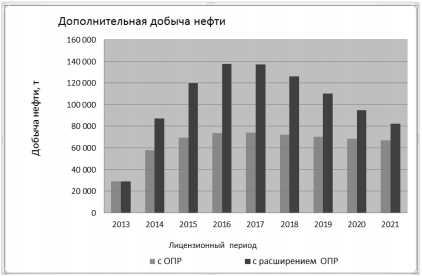

Разница между добычей для сценариев «с ОПР» и «без ОПР» и является эффектом от трансформации сетки скважин. Однако следует отметить, что накопленная дополнительная добыча, оцененная в результате моделирования, оказалась менее оптимистичной, чем в результате прогноза по характеристикам вытеснения. При моделировании было выявлено, что в определенный момент эффект начинает снижаться (рис. 3) в связи с более быстрыми темпами обводнения в условиях рядного заводнения, но он остается положительным и на конец лицензионного периода, и на 2050 г.

Рис. 2. Профиль добычи нефти с прогнозом по характеристикам вытеснения для опытной группы

Рис. 3. Дополнительная добычи нефти от ОПР, полученная в результате моделирования

В качестве дальнейшей оптимизации разработки было предложено расширение ОПР с бурением еще 15 скважин.

Прогноз технологической эффективности данного варианта тоже показал положительный результат, однако темп снижения эффекта оказался выше (рис. 3). Несмотря на сохранение положительного прироста добычи нефти на конец лицензионного периода, экономическая оценка рентабельности показала отрицательные результаты, что связано с высокими капитальными затратами на бурение скважин.

В связи с этим требуется предложение других способов для дальнейшей оптимизации разработки месторождения. По причине ухудшения эффекта от трансформации сетки скважин из-за высокого темпа обводненения в условиях рядной системы планируется детально оценить эффект от ОПР по выравниванию профиля приемистости, которые уже были проведены на некоторых скважинах, и в случае положительного эффекта рекомендовать выполнение данных работ в более широких масштабах с целью замедления темпа обводнения. Также эффект от изменения фильтрационных потоков может быть усилен в результате циклической закачки воды.

Эффективность данной методики планируется оценить на фильтрационной модели месторождения, что ляжет в основу 4го этапа данного проекта.

Принципы и технологии регулирования (оптимизации) нефтеизвлечения. Геолого-технические мероприятия по увеличению (интенсификации) добычи нефти

Существует два способа регулирования разработки:

– поддержание добычи нефти;

– увеличение (интенсификация) добычи нефти.

Геолого-технические мероприятия (ГТМ) – это работы, проводимые на скважинах с целью регулирования разработки месторождений и поддержания целевых уровней добычи нефти. С помощью геолого-технических мероприятий нефтедобывающие предприятия обеспечивают выполнение проектных показателей разработки месторождений.

Геолого-технические мероприятия проводятся на всех этапах разработки месторождений. Но наиболее интенсивно – на поздних стадиях. На зрелых месторождениях с падающей добычей и растущей обводненностью проведение ГТМ особенно актуально.

К геолого-техническим мероприятиям, направленным на получение дополнительной добычи нефти относятся:

– Ввод новых скважин (новые из других фондов, новые из бурения, новые из бурения с ГРП)

– Реконструкция скважин (строительство боковых стволов с целью вскрытия дополнительных продуктивных мощностей и извлечения остаточных запасов нефти, строительство БС с горизонтальным окончанием, строительство наклонно-направленного бокового ствола с целью вскрытия доп. прод. мощностей, углубление скважины с целью вскрытия доп. прод. мощностей)

– Ввод из бездействия с прошлых лет

– Гидравлический разрыв пласта (ГРП с проппантом, кислотный ГРП) (Цель гидроразрыва пласта - увеличение проницаемости призабойной зоны путем создания искусственных или расширения естественных трещин в породе пласта. Достигают этого путем закачки в пласт вязких жидкостей с большим расходом и под большим давлением (выше давления разрыва пород). В образованные трещины жидкостями разрыва транспортируется зернистый материал (проппант), закрепляющий трещины в раскрытом состоянии после снятия избыточного давления)

– Переход на другой объект или приобщение (Как правило, разработку месторождения начинают с нижних продуктивных пластов. По мере их истощения скважины переводят на вышележащие продуктивные пласты, не охваченные разработкой.)

– Реконструкция ранее пробуренных разведочных скважин.

К числу технологических методов регулирования разработки нефтяных месторождений относят следующие.

1. Изменение режимов эксплуатации добывающих и нагнетательных скважин путем уменьшения или увеличения их дебитов и расходов закачиваемых в пласты веществ вплоть до прекращения эксплуатации (отключения) скважин.

2. Общее поинтервальное воздействие на призабойную зону скважин с целью увеличения притока нефти из отдельных прослоев пласта или расхода закачиваемых в них веществ.

3. Увеличение давления нагнетания в скважинах вплоть до давления раскрытия трещин в призабойной зоне, поинтервальная закачка рабочих агентов в прослои пласта при дифференцированном давлении нагнетания.

4. Применение пакерного оборудования и проведение работ по капитальному ремонту с целью изоляции отдельных прослоев пласта без изменения принятых по последнему проектному документу объектов разработки.

Основным направлением увеличения продуктивности скважин, т. е. интенсификации процесса нефтедобычи, является воздействие на призабойную зону пласта (ПЗП) добывающих скважин с целью увеличения притока нефти и газа. Основные методы: тепловая обработка, ГРП, промывка, кислотная обработка или комбинация методов.

Тепловая обработка ПЗП.

Это процесс повышения температуры ПЗП либо кондуктивным прогревом, либо теплопередачей с помощью теплоносителя - направлена на расплавление и удаление АСПО и на увеличение температуры нефти в зоне ПЗП. Удаление АСПО увеличивает проницаемость ПЗП, а прогрев снижает вязкость фильтрующейся нефти. Кондуктивный прогрев проводят периодически или непрерывно глубинными электронагревателями, которые устанавливают в интервале обрабатываемого пласта. Целесообразная глубина залегания пласта 1000-1400 м при добычи нефти с высоким содержание парафина (4%), АСВ >6%. Закачка теплоносителя - вода/пар глубина залегания пласта не более 1000 м на месторождения с высоковязкой нефтью с содержанием парафина не более 3-4%.

ГРП.

Является эффективным методом. Повышается продуктивность добывающей скважины, улучшаются фильтрационные характеристики пласта путём механического разрыва призабойной зоны или увеличением природных и искусственных трещин. ГРП происходит при нагнетании призабойных зон пласта рабочей жидкости под высоким давлением (в 1,5-2 раза выше гидростатического давления). В образовавшихся трещинах подаётся наполнитель кварцевый однородного гранулометрического состава, который заполняет трещины и предотвращает их смыкание при снижении давления гидроразрыва. Далее закачивается продавочная жидкость для вытеснения песка в трещины пласта из НКТ и ствола скважины. Радиус канала может достигать значительных размеров, а проницаемость зависит от качества наполнения.

Промывка ПЗП.

Промывка направлена на растворение, разрушение и удаление различных механических примесей, загрязнений, АСПО. Процесс промывки

не влияет на температуру ПЗП .

Кислотная обработка ПЗП.

Кислотная обработка ПЗП основана на воздействии на скелет пласта растворами и выносе продуктов реакции. В результате в породе образуется каналы растворения, которые способствуют увеличению коэффициента проницаемости ПЗП. СКО применяют главным образом для воздействия на карбонатные и терригенные коллектора, с содержанием карбонатов не менее 10%. В коллекторах терригенного происхождения используют глинокислотную обработку, т.е. воздействие фтористой кислоты, либо сочетанием глинокислоты и соляной кислоты. Основными компонентами СКО являются вода и соляная кислота; вспомогательные компоненты: ингибиторы коррозии, стабилизаторы, присадки, гидрофобизаторы и другие химические реагенты.

Похожие статьи:

poznayka.org

Способ оптимизации процесса добычи нефти

Изобретение относится к нефтяной и газовой промышленности и используется для оптимизации процесса добычи нефти с помощью штанговых глубинных насосов. Техническим результатом является вывод скважины в автоматическом режиме на максимальный объем добычи нефти. Способ оптимизации процесса добычи нефти, в котором непрерывно контролируют параметры процесса добычи и регулируют частоту вращения электродвигателя насоса, причем в качестве основного контролируемого параметра процесса добычи выбирают коэффициент заполнения насоса, который рассчитывают по динамограмме, в качестве регулируемого параметра, подлежащего оптимизации, выбирают объем добываемой жидкости, а оптимизацию осуществляют за счет ступенчатого изменения частоты качаний насоса, при этом процесс управления осуществляют ступенчато в автоматическом режиме. Устанавливают частоту вращения электродвигателя, при которой частота качаний насоса много меньше номинальной, определяют площадь динамограммы работы качалки при максимальном наполнении насоса, значение которой принимают за базовое. После этого увеличивают частоту качаний насоса, непрерывно с заданной дискретностью фиксируют площадь динамограммы, а коэффициент заполнения насоса k3 рассчитывают как отношение измеренной площади динамограммы к базовой, при этом частоту качаний насоса не изменяют до тех пор, пока коэффициент заполнения насоса не перестанет изменяться, после этого определяют и фиксируют объем добываемой жидкости Si=nik3i, где n - число качаний насоса, k3 - коэффициент заполнения, после этого снова увеличивают частоту качаний насоса n и не изменяют ее до тех пор, пока коэффициент заполнения не перестанет изменяться, определяют и фиксируют объем добываемой жидкости, при новой частоте качаний, далее полученное значение Si=1 сравнивают с предыдущим Si и, если последующее значение окажется больше предыдущего, то следующий шаг изменения частоты осуществляют в ту же сторону, а если наоборот - в обратную сторону. 1 з.п. ф-лы, 1 ил.

Изобретение относится к нефтяной и газовой промышленности и используется для оптимизации процесса добычи нефти с помощью штанговых глубинных насосов (ШГН).

Известен способ интенсификации добычи нефти и газа (патент RU №2188934, Е21B 43/12, 47/06). При реализации данного способа в части управления процессом добычи нефти предусмотрено варьирование и непрерывный контроль в автоматическом режиме параметров процесса добычи, значимых для увеличения притока: забойного давления, температуры, обводненности продукции, плотности жидкости, которые фиксируют с динамикой изменения этих параметров в зависимости от частоты вращения электродвигателя насоса. При этом через блок управления варьированием частоты вращения электродвигателя осуществляют поддержание оптимальных значений этих параметров, в том числе и величину притока флюида. Недостатки указанного способа заключаются в следующем: для его реализации необходима специально оборудованная скважина, в которую нужно опустить датчики давления, температуры, обводненности и плотности продукции, а также установить пакер; во многих случаях пласт, из которого добывают флюид, нельзя отделять от эксплуатационной зоны скважины; отсутствует четкий алгоритм поиска оптимального значения основного выходного параметра добычи - объема добываемого флюида.

Указанные недостатки устранены другим известным способом и устройством автоматического управления процессом добычи нефти (патент RU №2280151, МПК Е21В 43/12, Е21В 47/06), принятым за прототип. При реализации данного способа непрерывно контролируют параметры процесса добычи и регулируют частоту вращения электродвигателя погружного насоса для поддержания оптимальных значений параметров процесса. В качестве основного контролируемого параметра процесса добычи выбирают уровень жидкости в скважине, а в качестве регулируемого параметра, подлежащего оптимизации, выбирают объем добываемой жидкости. При этом процесс управления осуществляют ступенчато в автоматическом режиме. Способ-прототип имеет ряд недостатков. Во-первых, для его реализации необходим либо датчик динамического давления на приеме ШГН, либо эхолот. В первом случае для реализации способа потребуется специально оборудованная скважина с опущенным до глубины приема насоса датчиком, что сужает область применения способа. Во втором случае при выделении газа в скважине возможно ценообразование, что приведет к неверным показаниям эхолота. Во-вторых, вызывает затруднение контроль объема добываемой жидкости, так как скважины чаще всего не имеют индивидуальных датчиков дебита, а получение оперативной информации об объеме добываемой жидкости от общего пункта контроля, установленного на кусту, вызывает технические трудности. Кроме того, при реализации такого способа не исключена возможность срыва подачи насоса, так как в процессе работы не контролируется его заполняемость.

Задачей предлагаемого изобретения является создание способа оптимизации добычи нефти, в котором устранены указанные недостатки, и который позволяет в автоматическом режиме выводить скважину максимальный объем добычи нефти.

Поставленная задача достигается тем, что в способе оптимизации процесса добычи нефти непрерывно контролируют параметры процесса добычи и регулируют частоту вращения электродвигателя насоса, причем в качестве основного контролируемого параметра процесса добычи выбирают коэффициент заполнения насоса, который рассчитывают по динамограмме, в качестве регулируемого параметра, подлежащего оптимизации, выбирают объем добываемой жидкости, а оптимизацию осуществляют за счет ступенчатого изменения частоты качаний насоса, при этом процесс

управления осуществляют ступенчато в автоматическом режиме, согласно изобретению устанавливают частоту вращения электродвигателя, при которой частота качаний насоса много меньше номинальной, определяют площадь динамограммы работы качалки при максимальном наполнении насоса, значение которой принимают за базовое, после этого увеличивают частоту качаний насоса, непрерывно с заданной дискретностью фиксируют площадь динамограммы, а коэффициент заполнения насоса k3 рассчитывают как отношение измеренной площади динамограммы к базовой, при этом частоту качаний насоса не изменяют до тех пор, пока коэффициент заполнения насоса не перестанет изменяться, после этого определяют и фиксируют объем добываемой жидкости Si=nik3i, где n - число качаний насоса, kз - коэффициент заполнения, после этого снова увеличивают частоту качаний насоса n и не изменяют ее до тех, пор пока коэффициент заполнения не перестанет изменяться, определяют и фиксируют объем добываемой жидкости, при новой частоте качаний, далее полученное значение Si=1 сравнивают с предыдущим Si и, если последующее значение окажется больше предыдущего, то следующий шаг изменения частоты осуществляют в ту же сторону, а если наоборот - в обратную сторону.

Также поставленная задача достигается тем, что защиту от срыва подачи насоса осуществляют путем контроля величины коэффициента заполнения насоса, и если его величина уменьшится до некоторого допустимого уровня, то осуществляют уменьшение числа качаний насоса или его остановку.

Техническим результатом, достигаемым в результате применения изобретения, является автоматический поиск и поддержание геофизических параметров в системе пласт-скважина-насос, при которых обеспечивается максимальный приток жидкости в скважину, максимальная добыча и автоматическая защита от срыва подачи насоса.

Указанный результат получен за счет использования принципа косвенного измерения объема добываемой жидкости, при имеющейся частоте качаний и ее динамическом уровне в скважине путем расчета заполняемости насоса с учетом газового фактора и управления частотой качаний таким образом, чтобы обеспечить максимальную добычу, исключив возможность срыва подачи насоса.

Сущность предлагаемого способа заключается в следующем. Штанговый глубинный насос опускают в скважину под статический уровень. При включении в работу штангового насоса в начале процесса откачки нефти из скважины цилиндр насоса заполняется практически полностью, так как в продукции скважины отсутствует газ, а над приемом насоса находится высокий столб жидкости. По мере откачки жидкости забойное давление и давление на приеме насоса уменьшается. Из продуктивного пласта вместе с нефтью поступает попутный нефтяной газ. Это приводит к тому, что в полость цилиндра насоса вместе с жидкостью поступает газ, и коэффициент заполнения насоса жидкостью снижается. Чем ближе динамический уровень жидкости в скважине к приему насоса, тем больше газа выделяется из нефти и поступает на прием насоса, и тем ниже будет коэффициент заполнения цилиндра насоса. Когда уровень жидкости в скважине приблизительно достигнет глубины спуска насоса или содержание газа в ней будет слишком большим, произойдет срыв подачи насоса, т.е. он будет заполняться только газом.

С другой стороны, чем ниже уровень жидкости в скважине, тем больше разница между пластовым и забойным давлением, и тем больше депрессия. Более высокая депрессия (при забойном давлении выше давления насыщения нефти газом) способствует более интенсивному поступлению жидкости из пласта в скважину. Поэтому, необходимо поддерживать динамический уровень жидкости в скважине, по возможности, приближающийся к глубине опускания насоса. Однако, при достижении некоторого критического значения депрессии возможно увеличение газообразования в скважине, которое ведет к уменьшению ее дебита и одновременно к уменьшению коэффициента заполнения насоса. Следовательно, имеется некоторое оптимальное, с точки зрения отдачи жидкости, значение депрессии, при котором приток жидкости в скважину оказывается максимальным.

Таким образом, возникает задача поиска динамического уровня жидкости, при котором будет обеспечен и максимальный дебит скважины и максимальная производительность насоса. Заявляемый способ решает эту задачу на основе анализа динамограммы работы насоса и слежения не за динамическим уровнем жидкости в скважине, а за коэффициентом заполняемости насоса k3, который рассчитывают по виду динамограммы, например, по методике, описанной в книге Алиев Т.М., Тер-Хачатуров А.А. Автоматический контроль и диагностика скважинных штанговых насосных установок.- М.: Недра, 1988.- с.222-228. При этом производительность наоса будет определяться по соотношению Р=k3Vn л/мин, где V - объем жидкости при полном заполнении насоса в литрах (л), n - частота качаний насоса в минуту (мин).

Путем изменения скорости вращения двигателя станка-качалки достигается изменение частоты качаний насоса. Откачивая жидкость из скважины ШГН, будет опускаться динамический уровень. Чем ниже будет опускаться динамический уровень, тем больше будет приток жидкости в скважину. В процессе работы насоса по форме динамограммы производится вычисление k3 и рассчитывается производительность насоса. Признаком повышения производительности насоса является увеличение произведения S=k3n. Следовательно, в процессе работы станка-качалки необходимо непрерывно следить за этим произведением и регулировать число качаний так, чтобы обеспечить его максимальное значение. Такое регулирование может осуществляться ступенчато, с некоторой дискретностью изменения частоты качания. Изменив частоту качаний, после окончания динамических процессов в системе пласт-скважина-насос, определяют значение S. Если оно оказалось больше предыдущего, делают приращение частоты качаний в том же направлении, если S уменьшилось, необходимо осуществлять приращение частоты качаний в обратном направлении. Таким образом определяется максимум S, соответствующий максимальной производительности системы пласт-скважина-насос.

По коэффициенту заполнения насоса осуществляют защиту от срыва подачи. Если задаться некоторым минимально допустимым значением этого коэффициента, то его значение будет являться пороговым, при достижении этого значения дальнейшее повышение частоты качаний невозможно. Более того, если в процессе добычи коэффициент заполнения будет продолжать снижаться ниже допустимого, частота качаний насоса также должна снижаться, даже если это ведет к снижению добычи жидкости из скважины.

Сущность изобретения поясняется чертежом, где схематически изображено устройство автоматического управления процессом добычи нефти.

Устройство для реализации способа содержит:

1 - нефтяная скважина;

2 - колонна насосно-компрессорных труб;

3 - глубинный штанговый насос;

4 - качалка, придающая возвратно-поступательное движение насосу;

5 - электродвигатель, приводящий в движение качалку;

6 - датчик усилия на полированном штоке;

7 - датчик положения кривошипа механизма, преобразующего вращательное движение электродвигателя в возвратно-поступательное движение наоса;

8 - кривошип станка качалки;

9 - блок управления станком-качалкой;

10 - преобразователь частоты;

11 - управляющий микроконтроллер.

Способ реализуется следующим образом. Устанавливают оборудование на скважине в соответствии со схемой, представленной на фигуре. В соответствии с данными геофизических исследований на ней подобрано оборудование и известна номинальная частота качаний насоса 3, при которой отбор жидкости из скважины примерно соответствует ее притоку из пласта. Непосредственно алгоритм поиска параметров добычи, соответствующих максимальному отбору жидкости из скважины, следующий.

1. С помощью управляющего контроллера 11 путем подачи сигнала на преобразователь частоты 10 устанавливают частоту питания электродвигателя 5, например, на 50% ниже той, при которой частота качаний насоса n равна номинальной.

2. По сигналам датчика усилия 6 и датчика положения кривошипа 7 управляющий контроллер 11 строит и рассчитывает площадь динамограммы работы качалки при максимальном наполнении. Эта площадь принимается за базовое значение.

3. Качалка работает на заданной частоте качаний насоса, при этом непрерывно с определенной дискретностью фиксируется площадь динамограммы, и коэффициент заполнения насоса k3 рассчитывается как отношение измеренной площади динамограммы k3 базовой. Частота питания насоса не изменяется до тех пор, пока коэффициент заполнения насоса не перестанет изменяться.

4. Как только коэффициент заполнения насоса перестанет изменяться, рассчитывается произведение Si=k3ini. Здесь индекс i означает номер итерационного цикла оптимизации. В начале процесса i=1.

5. После этого микроконтроллер 11 дает команду на изменение частоты питания двигателя 5. Следовательно, изменяется и частота качаний насоса n. На первом шаге она увеличивается. После этого повторяется процесс п.3 и 4.

6. По окончании расчета по п.4 при новой частоте качаний, полученное значение Si=1 сравнивается с предыдущим Si и, если последующее значение окажется больше предыдущего, то следующий шаг изменения частоты осуществляется в ту же сторону, а если наоборот, то в обратную.

Другими словами, если при увеличении частоты коэффициент S увеличивается, частоту качаний насоса n продолжают увеличивать, а если уменьшается, то уменьшают. Если при увеличении частоты коэффициент S уменьшается, частоту уменьшают. Таким образом находят некоторое оптимальное значение частоты качаний насоса, при которой коэффициент S, а следовательно, и объем добываемой жидкости будут максимальными.

Кроме того, в память микроконтроллера закладывается некоторое пороговое значение коэффициента заполнения насоса, ниже которого опускаться нельзя. При приближении к пороговому значению частота качаний снижается независимо от значения S.

Таким образом, за счет использования принципа косвенного измерения объема добываемой жидкости, при имеющейся частоте качаний и ее динамическом уровне в скважине путем расчета заполняемости насоса с учетом газового фактора и управления частотой качаний обеспечивается максимальная добыча, исключив возможность срыва подачи насоса.

1. Способ оптимизации процесса добычи нефти, в котором непрерывно контролируют параметры процесса добычи и регулируют частоту вращения электродвигателя насоса, причем в качестве основного контролируемого параметра процесса добычи выбирают коэффициент заполнения насоса, который рассчитывают по динамограмме, в качестве регулируемого параметра, подлежащего оптимизации, выбирают объем добываемой жидкости, а оптимизацию осуществляют за счет ступенчатого изменения частоты качаний насоса, при этом процесс управления осуществляют ступенчато в автоматическом режиме, отличающийся тем, что устанавливают частоту вращения электродвигателя, при которой частота качаний насоса много меньше номинальной, определяют площадь динамограммы работы качалки при максимальном наполнении насоса, значение которой принимают за базовое, после этого увеличивают частоту качаний насоса, непрерывно с заданной дискретностью фиксируют площадь динамограммы, а коэффициент заполнения насоса k3 рассчитывают как отношение измеренной площади динамограммы к базовой, при этом частоту качаний насоса не изменяют до тех пор, пока коэффициент заполнения насоса не перестанет изменяться, после этого определяют и фиксируют объем добываемой жидкости Si=nik3i, где n - число качаний насоса, k3 - коэффициент заполнения, после этого снова увеличивают частоту качаний насоса n и не изменяют ее до тех пор, пока коэффициент заполнения не перестанет изменяться, определяют и фиксируют объем добываемой жидкости, при новой частоте качаний, далее полученное значение Si=1 сравнивают с предыдущим Si и, если последующее значение окажется больше предыдущего, то следующий шаг изменения частоты осуществляют в ту же сторону, а если наоборот - в обратную сторону.

2. Способ по п.1, отличающийся тем, что защиту от срыва подачи насоса осуществляют путем контроля величины коэффициента заполнения насоса, и если его величина уменьшится до некоторого допустимого уровня, то осуществляют уменьшение числа качаний насоса или его остановку.

www.findpatent.ru

Оптимизация режимов работы скважин установками электроцентробежных насосов на современном этапе добычи нефти Текст научной статьи по специальности «Машиностроение»

УДК 622.276.5

DOI: 10.14529/power170104

ОПТИМИЗАЦИЯ РЕЖИМОВ РАБОТЫ СКВАЖИН УСТАНОВКАМИ ЭЛЕКТРОЦЕНТРОБЕЖНЫХ НАСОСОВ НА СОВРЕМЕННОМ ЭТАПЕ ДОБЫЧИ НЕФТИ

М.И. Корабельников

Тюменский индустриальный университет, филиал в г. Нижневартовске

Рассмотрена история создания погружного электроцентробежного насоса (УЭЦН) в США, отметившая свой 100-летний юбилей, а также начало внедрения УЭЦН в Советском Союзе с середины прошлого века. Отмечено, что в последние два десятилетия темпы отбора нефти из нефтяных месторождений в России наращиваются в основном благодаря использованию погружных электроцентробежных насосов. Парк погружных установок для добычи нефти исчисляется в настоящее время сотнями типоразмеров. УЭЦН разработаны в габаритах по наружному диаметру от 69 до 185 мм, с производительностью от 15 до 2000 м3/сут. В этой связи в рамках оптимизации работы системы «пласт - скважина - насос» и повышения эффективности добычи нефти выявлена необходимость не только грамотного выбора типоразмера насоса, но и умелого управления работой скважин, оснащенных УЭЦН продолжительное время (1,5-2 года).

Причиной непрерывного мониторинга режимов работы УЭЦН является наличие большого числа горно-геологических и технологических факторов, влияющих на приток флюидов пласта в скважину, в том числе факторов сезонности и климатических условий. В работе рассмотрены приемы регулирования отборов из скважин (производительности) УЭЦН с применением устьевого штуцера и частотного преобразователя. Приведены основные расчетные формулы для определения диаметра сопла штуцера в сравнении с применением частотного преобразователя.

Ключевые слова: УЭЦН, нефтяная скважина, технологический режим работы скважины, устьевой штуцер, частотный преобразователь.

Введение

В 2016 году исполнилось 100 лет с момента опробования первого в мире погружного электроцентробежного насоса (УЭЦН) для добычи нефти из скважин, изобретенного нашими соотечественниками А.С. Арутюновым и В.К. Дымовым. Первое успешное промышленное внедрение УЭЦН А.С. Арутюновым было предпринято в 1928 году на месторождении Эль Дорадо (Канзас, США). В Советском Союзе электроцентробежными насосами начали заниматься только с 1950 года после создания особого конструкторского бюро по бесштанговым насосам (ОКБ БН), которое длительное время возглавлял А.А. Богданов [1].

Первая отечественная установка электроцентробежного насоса была успешно опробована в 1951 году в объединении «Грознефть». С этого момента работы по расширению работ и номенклатуры УЭЦН, а также по их усовершенствованию и внедрению постоянно увеличивались.

За последние 20 лет доля нефти, поднятой на поверхность с помощью нефтяных УЭЦН, в России возросла более чем в 2 раза. Эта тенденция имеет устойчивое развитие, которое, скорее всего, сохранится и в будущем. Современными установками электроцентробежных насосов в настоящее время в стране добывают из недр земли более 75 % всей нефти. Поэтому грамотная добыча нефти УЭЦН имеет важное стратегическое значение как для нефтяной промышленности, так и для всей

страны и является одним из приоритетных направлений современных методов добычи [2].

В настоящее время отечественный парк УЭЦН располагает широкой гаммой погружных установок для добычи нефти наружным диаметром в габарите от 2А (69 мм по корпусу насоса) до 9 габарита (185 мм по корпусу насоса). Номинальная производительность УЭЦН от 15 до 2000 м3/сут и более. Напор установок подбирается количеством насосных модулей (рабочих ступеней) от нескольких сотен метров до 3000 м вод. ст. [3, 4].

Для управления работой УЭЦН на нефтяных промыслах прошли путь от простого «рубильника» для пуска погружного двигателя до интеллектуальной станции управления, поддерживающей оптимальный режим работы УЭЦН и продуктивного пласта. Однако горно-геологические условия, которые встречаются на практике нефтедобычи, в большинстве случаев изменчивы во времени и по площади нефтяного пласта и требуют постоянного операторского контроля (мониторинга) за работой внутрискважинного оборудования и своевременного упреждения возможных негативных осложнений и отказов в работе УЭЦН. Движение нефти из продуктивного пласта в скважину зависит от целого ряда факторов. Прежде всего, от проницаемости призабойной зоны (к), перепада давлений (АР) между пластовым (Рпл) и забойным (Рзаб) давлениями, вязкости флюида пласта (ц), эффективной толщины продуктивного пласта (Аэф). Для

Электроэнергетика

скважин с горизонтальным окончанием, дополненной системой многостадийных гидравлических разрывов пласта на горизонтальном участке, зависимость дебита скважины становится еще более сложной и неоднозначной, так как накладывается параметр протяженности горизонтального участка (^г) и степени разукрупнения продуктивного пласта на блоки с системой трещин.

Система «пласт - скважина - насос»

и ее технологическая оценка

В процессе длительной эксплуатации высокопроизводительных скважин некоторые параметры пласта, например, пластовое давление (Рпл) в зоне отбора, проницаемость призабойной зоны (к), обводненность продукции скважины (В) могут существенно изменяться, что приводит к изменению притока (дебита Qж) из пласта в скважину. В этой связи целесообразно рассмотреть известные в настоящее время способы регулирования производительности электроцентробежного насоса (ЭЦН), которые могут быть использованы на практике для оптимальной работы системы «пласт - скважина -насос», и провести их технологическую оценку.

Для ограничения (снижения) отбора продукции из скважины в настоящее время применяют довольно простой метод создания дополнительного гидравлического сопротивления на устье скважины путем установки штуцера.

Ограничение производительности УЭЦН

установкой штуцера

Создание дополнительного сопротивления на устье скважины приводит к изменению напорно-расходной характеристики электроцентробежного насоса (см. рисунок). Линия оптимальной производительности ^опт) вынужденно смещается в

левую зону. При этом отбор продукции скважины ЭЦН снижается. С использованием графоаналитического метода для отечественных ЭЦН установлено, что изменение напора одной ступени (АРс) УЭЦН (в диапазоне их номинальной производительности от 30 до 125 м3/сут) происходит в пределах А = 0,03-0,04 м вод. ст. при изменении производительности рабочей ступени на 1 м3/сут. Таким образом, можно легко определить расчетное значение изменения (увеличения) напора на одну рабочую ступень при снижении производительности насоса по формуле

АРс =А©т - Qож), (1)

где АРс - расчетное значение увеличения напора на одну ступень, м вод. ст.; Qт - текущий отбор ЭЦН из скважины, м3/сут; Qж - ожидаемый отбор продукции из скважины, м3/сут.

Таким образом, по формуле (1) при известном значении текущего отбора ЭЦН из скважины ^т) и ожидаемом отборе флюида пласта из скважины ^ж) можно рассчитать необходимое изменение (увеличение) напора на одну ступень спущенного в скважину ЭЦН в м вод. ст. В целом, для ЭЦН изменение (увеличение) противодавления на выкидной линии насоса (АРш) и, соответственно, на штуцерной камере можно рассчитать по выражению

АРш = АР^, (2)

где N - количество рабочих ступеней насоса, шт.

Для определения диаметра сопла штуцера можно воспользоваться формулой из [5]

£ож = И-/-МЦрр, (3)

где и - коэффициент расхода сопла, принимается 0,9; / - площадь сечения сопла штуцера, см2; Рр - перепад давления, 10МПа; Qож - расход жидкости через сопло, л/с.

10

0 20 40 60 80 100 120 140 160 180 200

Производительность ступени, м3/сут

» Напору ^^КПД, % х ОД ^^Потребляемая мощность для 10 ступеней, кВт

Энергетические характеристики УЭЦН 5А-100

Bulletin of the South Ural State University. Ser. Power Engineering.

2017, vol. 17, no. 1, pp. 29-33

Корабельников М.И.

Оптимизация режимов работы скважин установками электроцентробежных насосов...

Из уравнения (3) выразим расчетную площадь сопла (/)

_ = ^2

4 ,

/ =-

(4)

1,41-ц-7?р

где ё - диаметр сопла штуцера, см.

После преобразования выразим диаметр сопла штуцера (ё )

ё =

IQо

№

, см.

(5)

Пример 1

Для скважины № 2016, в которой работает установка УЭЦН5А-100-2200 (326 рабочих колес-ступеней), при динамическом уровне 1900 м необходимо снизить отбор жидкости с 100 м3/сут до 80 м3/сут с помощью установки одинарного износостойкого штуцера с проведением расчета его диаметра. Решение

По формуле (1) определим расчетное значение изменения (увеличения) напора на одну ступень ЭЦН в метрах водяного столба при снижении отбора из скважины со 100 до 80 м3/сут с применением способа штуцирования АР с = А-^т - Qож) = = 0,035 (100 - 80) = 0,7 м вод. ст. По выражению (2) определим расчетный перепад на штуцере

АРш = АРс^ = 0,7-326 = = 228 м вод. ст. = 2,28 МПа. По формуле (5) определим расчетное значение штуцера

ё =

Шо

0,926

; 0,44 см И 4,4 мм.

Регулирование отборов из скважины

изменением частоты питающего напряжения

Другим прогрессивным способом регулирования отборов из скважин является изменение частоты питающего напряжения на станции управления УЭЦН. В рабочей зоне производительность ЭЦН и число оборотов вала насоса находятся в прямой зависимости. Другими словами: с увеличением числа оборотов вала на 10 %, производительность ЭЦН увеличивается также на 10 % и наоборот: снижение чисел оборотов вращения вала насоса приводит к линейному снижению его производительности. Это важное качество одной из характеристик ЭЦН может быть эффективно использовано для управления работой добывающей скважины, оборудованной УЭЦН.

Пример 2

Для гипотетической скважины № 2016 с начальной производительностью 100 м3/сут необходимо снизить отбор жидкости из скважины с помощью частотного регулирования до 80 м3/сут. Для этого воспользуемся формулой

фож = фт^ж^т:

(6)

где фож - ожидаемая частота питающего напряжения; Qож - ожидаемый отбор жидкости из скважины; Qт - начальная производительность скважины; фт - текущая (промышленная) частота питающего напряжения (50 Гц).

Для определения ожидаемой частоты фож по условиям примера 1 подставляем известные значения. При этом получим: фож = 50 80/100 = 40 Гц. Однако при снижении частоты вращения вала ЭЦН его напорная характеристика может существенно снизиться, и нового напора может быть недостаточно, чтобы обеспечить подъем скважинной продукции из скважины. Так, при снижении частоты питающего тока до 40 Гц новый напор ЭЦН определим по формуле

Нож = Ят-фн2/фп2. (7)

Для определения ожидаемого напора (Нож) по условиям примера 1 подставляем известные значения в формулу (7). При этом получим: Нож = 2200-402/502 = 1408 м.

При динамическом уровне в скважине по примеру 1 указано, что динамический уровень в скважине находится на глубине 1900 м. Следовательно, нового расчетного напора, развиваемого ЭЦН при частоте 40 Гц (1408 м), будет явно недостаточно, чтобы обеспечить подъем жидкости из скважины.

На основании предварительных расчетов можно сделать вывод о том, что при снижении частоты питающего тока до 40 Гц напор установки снизится на 36 % с угрозой прекращения подачи скважинной жидкости ЭЦН в систему нефтесбора. В этой связи, прежде чем принять решение о применении того или иного способа регулирования отборов из скважины следует просчитать все последствия принимаемых решений.

Выводы

Рассмотрены два способа регулирования отборов из скважин. При установке одинарного штуцера требуется инженерный расчет по определению диаметра сопла штуцера. Приведенные в работе расчетная методика и формулы позволяют быстро принять правильное решение по подбору диаметра сопла штуцера. Если на арматуре устья скважины установлен дискретный штуцер, то проведенный предварительно расчет диаметра штуцера позволит в сжатые сроки нормализовать работу скважины с минимальными рисками на отказ УЭЦН.

Применение частотного регулирования работы УЭЦН в скважине в настоящее время имеет приоритетное направление, так как современные станции управления в автоматическом режиме могут (в узком диапазоне отклонения дебитов) подстраиваться под добычные возможности скважины и тем самым существенно снижать трудозатраты на контроль и обслуживание скважины со стороны технического персонала промысла.

Электроэнергети ка

Литература

1. Приказ Министра нефтяной промышленности «Об организации производства глубинных бесштанговых насосов и внедрения их в нефтяную промышленность», № 1338 от 27 сентября 1950 г.

2. Распоряжение Правительства РФ от 13 ноября 2009 г. № 1715 «Об энергетической стратегии России на период до 2030 года».

3. Каталог оборудования «Борец», 2012 г.

4. Каталог оборудования ГК «Новомет-Пермь», 2009 г.

5. Гвоздев, Б.П. Эксплуатация газовых и газо-конденсатных месторождений: справочное пособие /Б.П. Гвоздев, А.И. Григоращенко, А.Е. Корнилов. -М.: Недра, 1988. - 575 с.

Корабельников Михаил Иванович, канд. техн. наук, доцент кафедры «Нефтегазовое дело», Тюменский индустриальный университет, филиал в г. Нижневартовске, г. Нижневартовск; korabelnikovmi@ mail.ru.

Поступила в редакцию 23 декабря 2016 г.

DOI: 10.14529/power170104

OPTIMIZATION OF WELLS OPERATION MODES BY MEANS OF ELECTRICAL SUBMERSIBLE PUMPING UNIT AT THE PRESENT STAGE OF OIL PRODUCTION

M.I. Korabel'nikov, [email protected]

Tyumen State Oil and Gas University, Nizhnevartovsk Branch,

Nizhnevartovsk, Russian Federation

The history of creation of the Electrical Submersible Pump (ESP) in the United States, which celebrated its 100th anniversary and the beginning of implementation of the ESP in the Soviet Union in the middle of the last century are considered. It is noted that in Russia the rate of oil extraction from the oil fields has been increasing during the past two decades, mainly due to the use of Electrical Submersible Pumps. There are hundreds of standard sizes in the park of submersible rigs for oil production today. ESPs are designed with the outside diameter ranging from 69 to 185 mm, with the capacity of 15-2000 m3/day. In this regard, to optimize "the layer - the well - the pump" system and to improve the efficiency of oil production it is necessary not only to reasonably select the particular size of the pump, but also to skillfully control the operation of wells equipped with ESPs for a long time (for 1.5-2 years).

The reason for the continuous monitoring of ESPs operating modes is the presence of a large number of geological and technological factors affecting the formation fluid influx into the well, including the effect of seasonality and weather conditions. The regulation methods of sampling from wells (productivity) by ESP with the wellhead choke and frequency converter are examined. The basic formulas for calculating the choke nozzle diameter, as compared to the use of a frequency converter are shown.

Keywords: ESP (Electrical Submersible Pumping Unit), oil well, technological mode of wells, wellhead choke, frequency converter.

References

1. Prikaz Ministra neftyanoy promyshlennosti "Ob organizatsii proizvodstva glubinnykh besshtangovykh nasosov i vnedreniya ikh v neftyanuyu promyshlennost"', № 1338 ot 27 sentyabrya 1950 g. [The Order of the Minister of Oil Industry "On Industrial Engineering of Rodless Deep-Well Pumpsand Their Implementation in the Oil Industry", no. 1338 from September 27, 1950].

2. Rasporyazhenie Pravitel'stva RF ot 13 noyabrya 2009 g. № 1715 "Ob energeticheskoy strategii Rossii na period do 2030 goda" [Decree of the Russian Government d.d. November 13, 2009. No. 1715 "On the Energy Strategy of Russia for the Period till 2030"].

Bulletin of the South Ural State University. Ser. Power Engineering.

2017, vol. 17, no. 1, pp. 29-33

Корабельников М.И.

Оптимизация режимов работы скважин установками электроцентробежных насосов...

3. Katalog oborudovaniya "Borets", 2012 g. [The Equipment Catalogue "The Fighter", 2012].

4. Katalog oborudovaniya GK "Novomet-Perm"', 2009 g. [The Company Group Equipment Catalog "Novo-met Perm", 2009].

5. Gvozdev B.P., Grigoraschenko A.I., Kornilov A.E. Ekspluatatsiya gazovykh i gazokondensatnykh mesto-rozhdeniy: spravochnoe posobie [Exploitation of Gas and Gas Condensate Fields: a Reference Guide]. Moscow, Nedra Publ., 1988. 575 p.

Received 23 December 2016

ОБРАЗЕЦ ЦИТИРОВАНИЯ

FOR CITATION

Корабельников, М.И. Оптимизация режимов работы скважин установками электроцентробежных насосов на современном этапе добычи нефти / М.И. Корабельников // Вестник ЮУрГУ. Серия «Энергетика». - 2017. - Т. 17, № 1. - С. 29-33. DOI: 10.14529/power170104

Korabel'nikov M.I. Optimization of Wells Operation Modes by Means of Electrical Submersible Pumping Unit at the Present Stage of Oil Production. Bulletin of the South Ural State University. Ser. Power Engineering, 2017, vol. 17, no. 1, pp. 29-33. (in Russ.) DOI: 10.14529/powerl70104

cyberleninka.ru

Оптимизация - режим - работа - скважина

Оптимизация - режим - работа - скважина

Cтраница 1

Оптимизация режимов работы скважин должна осуществляться в следующих направлениях. [1]

Процесс оптимизации режима работы скважин включает в себя выявление фонда скважин для технологических мероприятий по оптимизации режимов работы насосных установок, их подбор и практическое осуществление рекомендаций. [2]

В разработке нефтяных месторождений самой главной является реальная оптимизация режимов работы скважин, для чего необходимы: исходная информация, математический метод получения решения, технические средства осуществления полученного решения и метод оценки достигнутой эффективности. Но при разработке малопродуктивных нефтяных пластов, когда особенно необходима оптимизация, серьезные трудности возникают в самом начале ее осуществления при получении исходной информации - при определении величины коэффициента продуктивности у пробуренных скважин по методу установившихся отборов, так как очень медленно возникают установившиеся состояния. Преодолению отмеченных трудностей посвящен этот раздел. [3]

В разработке нефтяных месторождений самой главной является реальная оптимизация режимов работы скважин. Для чего необходимы: исходная информация, математический метод получения решения, технические средства осуществления полученного решения и метод оценки достигнутой эффективности. Но при разработке малопродуктивных нефтяных пластов, когда особенно необходима оптимизация, серьезные трудности возникают в самом начале ее осуществления при получении исходной информации - при определении величины коэффициента продуктивности у пробуренных скважин по методу установившихся отборов, так как очень медленно возникают установившиеся состояния. Преодолению отмеченных трудностей посвящена данная работа. [4]

Процесс оптимизации включает в себя выявление фонда скважин для проведения технологических мероприятий по оптимизации режимов работы скважин и оборудования, подбор УЭЦН к скважинам, выдачу и внедрение рекомендаций. [5]

Увеличение отборов жидкости из скважин с меньшей обводненностью и меньшими дебитами жидкости рассматривается как оптимизация режимов работы скважин. [6]

К этому следует добавить: регулярный контроль за работой скважин и пластов - за забойным давлением, дебитом жидкости и обводненностью и мероприятия по оптимизации режимов работы скважин, своевременной изоляции обводненных пластов и слоев. Для этого на предприятиях РИТЭКа выпускаются специальные металлические пластоперекрыватели, а также химические вещества: пластик, который сначала легкотекучий и легко заполняет пустоты и трещины, а затем застывает и становится твердым; Полисил-ДФ, который в обводненных скважинах закрывает обводненные части эффективных нефтяных толщин пластов и слоев. [7]

Огромные потери добычи нефти связаны с непостоянным и неудовлетворительным контролем за работой скважин, с их недостаточным исследованием прямыми гидродинамическими методами и, соответственно, с отсутствием удовлетворительной оптимизации режима работы скважин. [8]

Эта новая технология является информационноемкой - требует постоянного контроля за бурением и эксплуатацией скважин и большого объема гидродинамических исследований всех скважин, их пластов и обособленных слоев; поступающая при этом новая информация без промедления применяется при оперативном совершенствовании системы разработки и оптимизации режимов работы скважин. [9]

Итак, средствами повышения нефтеотдачи месторождения являются: рациональное разбуривание с доразведкой, применение первоначальной сквозной сетки скважин, рациональное объединение нефтяных пластов в эксплуатационные объекты и рациональное сгущение сетки скважин, рациональное заводнение и рациональное соотношение добывающих и нагнетательных скважин, рациональные репрессия и депрессия, рациональное повышение пластового давления, постоянный контроль и оптимизация режимов работы скважин и своевременное выключение из работы обводненных пластов и слоев, и в целом скважин. [10]

К методам регулирования в рамках принятой системы разработки могут быть отнесены, например, работы по оптимизации режимов работы нагнетательных, добывающих скважин и бурение скважин-дублеров. Под оптимизацией режимов работы скважин подразумевается изменение темпов отбора жидкости, нефти, закачки воды по скважинам, пластам или по толщине пласта. К методам регулирования путем изменения систем разработки относятся работы по совершенствованию системы заводнения и бурение дополнительных скважин. [11]

В разделе 1.1 было показано, что наиболее разработанным и универсальным методом при выборе оборудования и режима работы скважин при различных способах эксплуатации является метод с использованием кривых распределения давления вдоль НКТ. Выбор оборудования и оптимизация режима работы скважины осуществляется согласованием характеристики скважины ( ее призабойной зоны) и подземного оборудования в общих параметрах их работы. Этими параметрами являются дебит-давление при фонтанной и газлифтной эксплуатации и дебит-напор - при насосных способах добычи. В первом случае подземным оборудованием является колонна НКТ, во втором - насос. [12]

При насосной добыче продукции, обводненной на 35 - 75 %, образуются высоковязкие эмульсии. В этих условиях применяют метод оптимизации режима работы скважин, оборудованных УЭЦН, с учетом потерь давления на трение из-за увеличения вязкости водонефтяной смеси. [13]

Повторяем: при таком исследовании добывающей скважины, кроме восстановления давления и уровня жидкости, происходит частичное или полное восстановление коэффициента продуктивности. И крайне важно обнаружить это явление и затем использовать при оптимизации режима работы скважины. [14]

Из количественной дифференциации основных источников загрязнения видно, что проблема охраны недр и окружающей среды при нефтедобыче тесно связана с проблемой герметичности и эксплуатационной надежности нефтепромысловых сооружений, а также оптимизации техногенной нагрузки по отдельным технологическим блокам и зонам пласта. Это требует повышения качества крепления скважин, снижения или исключения коррозии нефтепромыслового оборудования, сокращения технологических выбросов в атмосферу, снижения объемов закачки ( отбора) технологической жидкости за счет оптимизации режимов работы скважин. [15]

Страницы: 1 2

www.ngpedia.ru

Оптимизация обратной закачки газа с целью увеличения нефтеотдачи на нефтегазоконденсатном месторождении

Одним из важных направлений развития деятельности компании является разработка нефтяных оторочек залежей, имеющих обширные газовые шапки, запасы нефти которых относятся к категории трудноизвлекаемых. Рост эффективности разработки подобных залежей, кроме увеличения конечных коэффициентов извлечения нефти (КИН), повышает конкурентоспособность компании в области разработки трудноизвлекаемых запасов, что в свою очередь увеличивает стоимость активов компании.

Целью данной работы являются рекомендации по повышению эффективности разработки нефтяных оторочек нефтегазоконденсатных залежей путем оптимизации системы поддержания пластового давления (ППД) методом обратной закачки газа на одном из нефтегазоконденсатных месторождений компании.

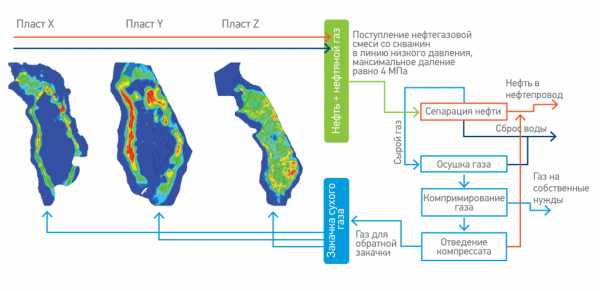

Рассматриваемое месторождение расположено в пределах Ямальского района Ямало-Ненецкого автономного округа Тюменской области. В промышленную эксплуатацию введены три пласта (условно названные X, Y и Z), которые по характеру насыщения классифицируются как нефтегазоконденсатные, имеющие массивные газовые шапки и нефтяные оторочки козырькового и подстилающего типов. Разработка месторождения осуществляется на основании проектного документа, утвержденного в 2015 г.

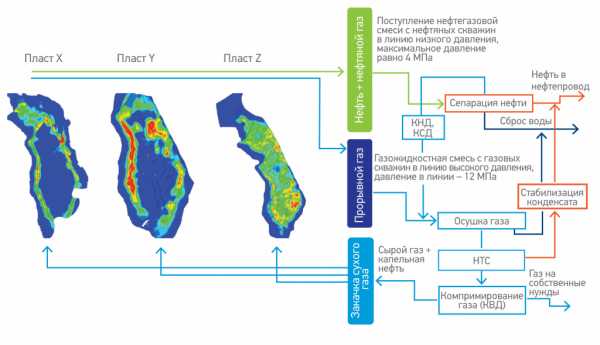

Рис. 1. Принципиальная схема организации обратной закачки газа при базовой стратегии разработки месторождения

Анализ текущей стратегии разработки месторождения

Одной из основных особенностей разработки месторождения является организация системы ППД путем обратной закачки в кровлю каждого пласта с газовой шапкой всего объема добытого газа. Схематично процесс добычи нефти и обратной закачки газа, реализованный на месторождении, можно описать следующим образом (рис. 1). Продукция нефтяных скважин в виде газожидкостной смеси поступает в группу сепараторов через линию сбора с ограничением по давлению не более 4 МПа. Отсепарированный газ сначала направляется в блок адсорбционной осушки, в которой удаляются избытки влаги, затем на трехступенчатый компрессор, где происходит его сжатие до давления 12,5 МПа с последующим отведением выпавшего нестабильного конденсата.

Недостатком данной схемы является ее низкая эффективность по сбору продукции добывающих скважин с высоким газовым фактором: при повышении буферного давления скважины до порогового значения необходимо штуцирование скважины с последующим ее выводом из добычи для предотвращения эффектов «передавливания» высоким давлением соседних добывающих скважин. Кроме того, степень извлечения конденсата при компримировании ниже, чем при использовании метода низкотемпературной сепарации.

Определение параметров для оптимизации

Использование системы ППД путем обратной закачки газа в пласт улучшает показатели добычи нефти по данному месторождению. Анализируя отклик каждого объекта разработки на процесс обратной закачки, можно определить оптимальную стратегию организации ППД, тем самым увеличив накопленную добычу и КИН в целом по месторождению. Процесс анализа отклика пластов на обратную закачку можно разделить на три этапа.

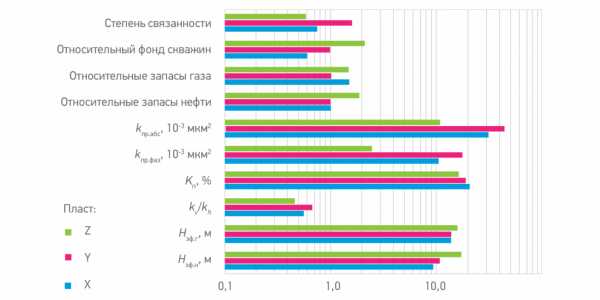

1. Сопоставление фильтрационно-емкостных свойств (ФЕС) каждого из объектов пласта. Это позволяет сделать вывод, что пласт Y имеет наибольшие абсолютную и фазовую проницаемости, а также степень связанности коллектора (рис. 2). Последний параметр рассчитывается как отношение объема коллектора к объему неколлектора и характеризует степень неоднородности пласта.

Рис. 2. Сопоставление основных ФЕС объектов Z, Y, X: kпр.абс, kпр.фаз — соответственно абсолютная и фазовая (относительная) проницаемость; Кп — пористость; kv, kh — проницаемость соответственно по латерали и вертикали; Нэф.г, Нэф.н — эффективная толщина соответственно газонасыщенная и нефтенасыщенная

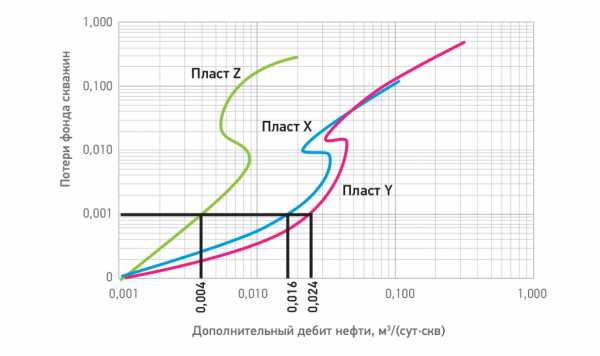

2. Анализ безразмерных показателей дополнительного прироста дебитов добывающих скважин на каждые 1000 м3/сут дополнительной приемистости газонагнетательной скважины при одинаковых показателях потерь фонда скважин от прорывов газа. Очевидно, что пласт Y в данном отношении является наиболее перспективным (рис. 3), воздействием на который можно получить максимальный прирост добычи (в 1,5 раза выше, чем по пласту X и в 6 раз выше, чем по пласту Z).

Рис. 3. Дополнительный прирост дебитов и потери фонда скважин на каждые 1000 м3/сут приемистости

3. Численные расчеты. Их результаты показа- ли, что организация обратной закачки газа в пласт даже в базовом варианте позволяет получить приросты добычи жидких углеводородов 12,8 млн т по пласту Y, 3,2 млн и 2,2 млн т по объекту соответственно Z и X.

Таким образом, для получения максимальных приростов добычи необходимо рассматривать пласт Y как первоочередной объект воздействия обратной закачкой газа.

Организация обратной закачки газа

На месторождении запланировано строительство компрессорной установки высокого давления пропускной способностью 20 млн м3/сут с выводом на номинальный режим работы в 2017 г. Наличие такой установки позволяет организовать обратную закачку газа в объекты через газонагнетательные скважины, запланированные к бурению.

Однако при наличии одной линии сбора продукции с ограничением по максимальному давлению 4 МПа бÓльшая часть мощности компрессорной установки после прохождения пика добычи останется невостребованной, поскольку при прорывах газа в добывающую скважину и соответствующем росте буферного давления необходимо штуцирование скважины с последующей ее остановкой. Вследствие этого длительность периода максимальной загрузки оборудования по результатам расчетов составит около 10 % всего времени добычи.

Предложения по оптимизации стратегии разработки месторождения

По полученным результатам были предложены следующие оптимизационные мероприятия по реформированию систем сбора и ППД.

1. Строительство дополнительной ветки сбора продукции высокого давления с ограничением по давлению не ниже 12 МПа.

2. Монтаж установок низкотемпературной сепарации и стабилизации конденсата.

3. При возникновении прорыва газа в нефтяную скважину и соответствующем росте буферного давления переключение скважины в линию высокого давления и продолжение ее эксплуатации с высоким газовым фактором и последующим переводом на добычу газа с капельной нефтью.

Принципиальная схема организации системы сбора после оптимизации представлена на рис. 4. Согласно этой схеме продукция нефтяных скважин в виде газожидкостной смеси с давлением ниже 4 МПа поступает на установку подготовки нефти, где газ и вода отделяются от нефти. Отсепарированный газ, проходя через КНД и КСД, дожимается до давления сети высокого давления и смешивается с сырым газом газовых скважин, подключенных к линии высокого давления.

Рис. 4. Принципиальная схема организации обратной закачки газа после оптимизации ее стратегии: КНД, КСД — компрессор соответственно низкого и среднего давления; НТС — низкотемпературная сепарация

Далее газожидкостная смесь высокого давления поступает в блок адсорбционной осушки, где происходит удаление влаги из газа до достижения температуры точки росы —70 °C. Осушенный газ направляется в блок установок НТС, в которых происходит отделение конденсата. Последний поступает в блок стабилизации, а осушенный и отбензиненный газ — в компрессорную установку высокого давления и через серию газонагнетательных скважин закачивается в пласт. Стабильный конденсат смешивается с нефтью и подается в магистральный нефтепровод.

Важно отметить, что при изменении стратегии добычи на предложенную стратегию возникают риски недостаточной приемистости газа по запланированному числу газонагнетательных скважин. Для снятия этих рисков, а также для достижения более равномерного фронта вытеснения нефти газом при организации системы ППД предлагается заложить в программу бурения дополнительные газонагнетательные скважины в южную часть газовой шапки пласта Y.

Результаты численного моделирования

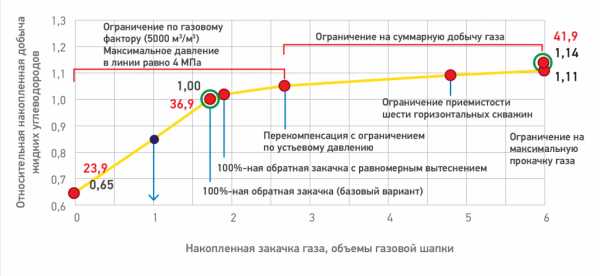

По результатам численного моделирования построена зависимость накопленной добычи нефти от прокачки газа через газовую шапку пласта Y (рис. 5).

Рис. 5. Зависимость относительной накопленной добычи жидких углеводородов по пласту Y от накопленной закачки газа в пласт (объем газовой шапки составляет 44,7 млрд м3)

Анализ чувствительности указывает на то, что максимальный прирост добычи жидких углеводородов обеспечивается за счет эксплуатации скважин с высокими буферными давлениями и газонефтяными факторами, достигая 14 % относительно базового варианта.

Накопленная закачка газа, объемы газовой шапки Рис. 5. Зависимость относительной накопленной добычи жидких углеводородов по пласту Y от накопленной закачки газа в пласт (объем газовой шапки составляет 44,7 млрд м3)

Численное моделирование объектов разработки позволило определить также основные механизмы, обеспечивающие прирост добычи:

- 1) добыча нефти с высокими газовыми факторами и исключение остановок скважин при росте буферного давления;

- 2) формирование ряда скважин, обеспечивающих основную добычу газа, вследствие чего остальные скважины работают дольше на оптимальных режимах;

- 3) добыча конденсата за счет дополнительной добычи газа высокого давления;

- 4) большие объемы закачки газа, позволяющие поддерживать пластовое давление на уровне, близком к начальному (расчетное снижение пластового давления составляет 5–7 %), что дает возможность избежать потерь конденсата в пласте вследствие эффектов ретроградной конденсации.

Мероприятия по контролю процесса обратной закачки газа

Для расчета потенциала по закачке газа и определения оптимального числа газонагнетательных скважин до применения обратной закачки необходимо проведение комплекса исследований (гидродинамические с отбором устьевых сепараторных проб, гидропрослушивание). Предварительные расчеты показывают, что время реакции добывающих скважин на обратную закачку газа в пласт Y изменяется от 4 до 30 мес.

Перевод трех разведочных скважин в пьезометрические со спуском глубинных манометров и их установкой в интервале газовой шапки пласта Y позволяет оперативно выявлять изменения энергетического состояния залежи в процессе разработки. Анализ производной давления дает возможность уточнять упругоемкие характеристики коллектора в пространстве между возмущающей и реагирующей скважинами, а также скорость фильтрации газа в пласте и ожидаемое время его прорыва в добывающие скважины.

Начало обратной закачки на месторождении запланировано на 2017 г. после ввода в эксплуатацию компрессорной установки. В результате момент прорыва газа закачки с сопутствующим ростом буферного давления на устье добывающих скважин следует ожидать к середине 2017 г. Прорыв газа газовой шапки в скважины первого ряда ожидается в ближайшие месяцы. Для принятия инвестиционного решения о строительстве газосборной линии высокого давления необходимо проведение расчетов по экономическому обоснованию до момента ввода дожимной компрессорной станции в эксплуатацию.

Выводы

1. Реализация предложенных мероприятий позволит увеличить добычу нефти в целом по месторождению на 4,55 млн т, добычу конденсата — на 0,48 млн т по сравнению с базовым вариантом.

2. Ожидаемое увеличение КИН пласта Y по результатам численного моделирования составляет 3,9 % (от 29,6 до 33,5 %), увеличение коэффициента извлечения конденсата — 16,2 % (от 58,9 до 75,1 %). Без обратной закачки газа указанные показатели составили соответственно 19,4 и 30,2 %.

3. Дальнейшее развитие проекта предусматривает:

- 1) проведение расчетов, учитывающих эффекты насыщения сухого газа парами нефти при прохождении фронта закачки через нефтяную оторочку;

- 2) интегрирование модели наземной сети сбора продукции в расчет и уточнение показателей добычи с учетом влияния на нее промыслового оборудования;

- 3) оптимизацию программы обратной закачки за счет добычи дополнительных объемов газа из вышележащих пластов.

Список литературы

1. Дэйк Л.П. Основы разработки нефтяных и газовых месторождений. — М.: Премиум Инжиниринг, 2009. — 549 с.

2. Маргулов Р.Д., Тагиев В.Г, Гергедава Ш.К. Организация управления газодобывающим предприятием. — М.: Недра, 1981. — 240 с

Авторы статьи: О.С. Ушмаев, И.Л. Чамеев Научно-Технический Центр «Газпром нефти» (ООО «Газпромнефть НТЦ») Д.Ю. Баженов, А.А. Артамонов (ООО «Газпромнефть-Ямал») Источник: Журнал «PROнефть»ntc.gazprom-neft.ru

Модели и методы оптимизации плана добычи и первичной переработки нефти Текст научной статьи по специальности «Экономика и экономические науки»

----------------------------- © С.Н. Гончаренко, З.А. Сафронова,

2008

С.Н. Гончаренко, З.А. Сафронова

МОДЕЛИ И МЕТОДЫ ОПТИМИЗАЦИИ ПЛАНА ДОБЫЧИ И ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ

~П условиях рыночной экономики любое предприятие ставит с воей главной задачей получение прибыли. В этой связи анализ и планирование производственно-хозяйс-твенной деятельности позволит оптимизировать производственный процесс и привести в соответствие затратные и доходные финансовые потоки предприятия, выявить сильные и слабые стороны, определить скрытые производственные резервы, что в конечном итоге позволит повысить эффективность работы предприятия в целом. Для большинства предприятий является актуальной проблема оптимизации планов производства. Зачастую планы составляются вручную и не учитывают множества важных аспектов производственного процесса. Поэтому задачи оптимизации и планирования производственного процесса остаются и на сегодняшний день весьма актуальными как с научной так и с практической стороны функционирования предприятия.

Предпосылки для использования автоматизированного планирования производства диктуются необходимостью быстрого и эффективного сбора различных данных, характеризующих производственный процесс, оперативного анализа поступившей информации и дальнейшего принятия оптимальных оперативных решений при разработке и реализации планов производства.

Особенно остро на сегодняшний день встает вопрос автоматизированной оптимизации планов в нефтегазодобывающей сфере, а в частности - оптимизации плана добычи и первичной переработки нефти на уровне нефтегазодобывающего управления (НГДУ), обслуживающего месторождения поздней стадии разработки.

В результате решения задачи оптимизации плана добычи и первичной переработки нефти планируется сформировать оптимальный план с учетом сложившейся системы эксплуатации ме-

сторождения, внедрения различных методов увеличения нефтеотдачи и вариантов использования технологического оборудования.

Процесс добычи и первичной переработки нефти, начиная от притока ее по пласту к забоям скважин и до внешней перекачки товарной нефти с промысла, возможно формализовать условно разделив на следующие основные этапы (рис. 1):

Этап 1 - эксплуатация нефтяных скважин;

Этап 2 - транспортировка до места первичной переработки;

Этап 3 - разделение нефти и сопровождающих ее газ и воду, удаление минеральных солей из нефти, обработка пластовой воды, сбор попутного нефтяного газа.

Для формализации процесса эксплуатации нефтяных скважин и оптимизации плана производства положим, что НГДУ разрабатывает Ь месторождений. На каждом месторождении функционируют Пф скважин, эксплуатируемых фонтанным способом, и П^1 скважин - механизированным способом. Каждое месторождение

/РВС

имеет в своем распоряжении /ь вертикальных стальных резервуаров (РВС) для хранения скважинной жидкости (нефтяной эмульсии). Скважины и резервуары каждого месторождения нуждаются в текущем обслуживании (ТО иТОрвс ). На НГДУ эксплуатируется k производственных трубопроводов. В процессе эксплуатации трубопроводы нуждаются в постоянном обслуживании

(ТОк).

Процесс первичной переработки осуществляется в установке переработки нефти j (УПН), которая включает в себя /;РВС вертикальных стальных резервуаров (РВС), /РВ резервуаров для воды (РВ) и /РВ резервуаров товарной нефти (РТВ) также нуждается в текущем обслуживании (ТО , ТОрвс, ТОрв , ТОртв ).

В качестве целевых функций оптимизации плана добычи и первичной переработки нефти в НГДУ примем максимум объема добычи (прямая задача) и минимум величины производственных затрат на обслуживание скважин, трубопроводов, установок переработки и резервуаров хранения нефти (двойственная задача).

лт- ФМ ЖМ

Управляемыми переменными в модели являются Хй/1 и -дебит жидкости со скважины, эксплуатируемой фонтанным и ме-

ханизированным способами соответственно. Затраты на обслуживание каждой производственной единицы складываются из заработной платы персонала (Iсум), электроэнергии (Есум), материалов (Мсум), транспортных (Асум) и прочих расходов (Ссум).

Таким образом, искомая математическая модель, позволяющая минимизировать уровень затрат на обслуживание скважин, резервуаров, трубопровода и установки переработки нефти имеет следующий вид:

к (п? п'М I

I К ■< '”1Х-тМ, -х |(а;+її+ет+мт+о:)+

Ь=1 ^ І1 =1 /, =1 )

( к п? к пТ ^

+

II хф, ■ Тф1 -х +ІЇ хы2 ’тМ2 ■ х (АІ + + Е] + М І + 0І) +

ь=1 1 =1 ь=1 і2 =1 )

; (СС |( пф пМ Л

+Ї I АМ: + 1 №„ + Емь + М №„ + 0ть І хь/, ■ тф1 ■ х + І хы2 ■ т м2 ■ х

:=1 VЛ»=1 А і' =1 і,=1 )

к п? .

+Ї Іхф ■ тф, ■ х ■ (Аь? + + Е? + М?, + 0? ) +

ь=і і' =1

к пМ .

+ІІхМ2 -тММ, ■ х■ (А™, + 2М + ЕМ + ММ, + ОМ)^ тіп. (1)

Совокупность ограничений модели формируется исходя из следующих условий:

1. по производительности скважин

х Ф

о::3" > > 0* ™, І1 = 1, п? , Ь = 1, к; (2)

ЬІл

уМ

хи,

0"тах > —Тм > 0"™ і2 = 1, пМ,Ь = 1, к; (3)

1 йь/2

по содержанию нефти в скважинной жидкости

дебит жидкости А* плотюсть жидкости РІ

плотюсть жидкости м Р»і, обводненность жидкости <

обюдненкость жидкости < коэффициент эксплуатации

коэффициент эксплуатации і транспортные расходы <

траксгорткые расходы м зар£отная плата персоїала <

заработках плата персогала расход электроэнергии к

расход электроэнергии пМ \ исгользоіанньїе материалы к

использованные материалы и* прочие расходы с*

прочие расходы ги максимально возможный дебит жидксс ти лішх

максимально Ю2ЮЖНЫИ дебит жидкости /-іж: минимально еозггсжныи дебит жидкости .гчФтІГі

МИНИМАЛЬНО ВОЗМОЖНЫЙ дебит жидкости /■чФшІП КЬ\ минтьльная обводненность 5™

минимальная обюдненкость сгаажины 8т

пропускная

способность

транспортные

заработная плата персонала

расход

электроэнергии

использованные

прочие расходы

среднесуточные потери__________

а1

7Т

$

М1

с1

Г 04/

индекс А, = 1/Г

РВС

емкость РВС упс

КОЛ-ВО РВ

индекс РВ ^=йГ

емкость РВ

Рис. 1. Формализация технологического процесса добычи и первичной переработки нефти

x ф

хф / —V > S'™ (4)

bl1 Л ?Ф J

1 _ °bii х М

>^. (5)

Помимо минимизации затрат в работе была решена двойственная задача, заключающаяся в максимизации объема суточной добычи. В этом случае целевая функция имеет следующий вид:

к пф к пМ

Е Е-Ф +Е Е< ^ max- (6)

b=1 ^ =1 b=1 i2=1

При выполнении следующих ограничений:

1. по емкости резервуаров для скважинной жидкости на каждом месторождении

пф х ф пМ х М

*рФ +Е:Н|г*р* £5>-Г.b =1,k: от

i, =1 1 _0b/, Ь=1 1 _0b/, ^=1

2. по производительности трубопроводов на каждом месторождении

ПФ ф ПМ М .

+ Е:т|^-EEQb ■ b = 1k. * = 1k: (8)

i1 =1 1 ~°bi, i2 =1 1 _°b/2 b=1

3. по емкости резервуаров для скважинной жидкости на УПН

к П» уФ к п» у М /*ВС

ЕЕ^*рФ + ЕЕ:^*рМ2 * 2ХВС; (9)

Ь =1 /1 =1 1 -° й, Ь=1 /2=1 I - о ь2 Л, =1

4. ограничение по производительности УПН

* п? ХФ к п“ хМ д

ЕЕ:Нк*?Ф. +ЕЕ:Нк*рц, — ЕЯ-; 0°)

Ь =1 /, =1 1 -° й, Ь=1 /2 =1 I -° ы2 1=1

5. по емкости резервуаров для воды на УПН

* п% Х Ф к < XМ /РВ

\ ' \ ' Ь/1 1 1 ф * с?ф \ ' \ ' Ь/2 * _ М * ?2 2 2 ' \ / РВ. (Л л\

ЕЕ* РЬ/1 1/1 ^ЕеИ рь/* °Ь/* — Е 2*2 ; (11)

ь=1 /1 =1 1 -° ы 1=1 /2=1 1 -°/2 Л*=1

6. по емкости резервуаров товарной нефти на УПН

'2

Ф М /РТН

Е Е < +Е Е < — Е 2ьЛТн; (12)

Ь=1 ^ =1 Ь=1 /2 =1 л3 =1

7. по положительному дебиту скважин

х® > о, /■ = 1;^, ь=1^, (13)

хМ2 > о, /2 = Гл^ь = (14)

Данная задача принадлежит к классу задач линейного программирования. В качестве метода, позволяющего определить оптимальный уровень затрат на добычу и первичную обработку нефти был использован модифицированный симплекс-метод.

Апробация модели оптимизации плана добычи и первичной обработки нефти была произведена на нефтегазодобывающем управлении «Доссорнефть». Основу деятельности НГДУ «Доссор-нефть» составляют добыча нефти и попутного газа, транспортировка добытой нефти к месту ее первичной обработки и первичная обработка нефти. Нефть имеет высокие технологические свойства, в которой особенно ценными являются смазочные масла. В разработке НГДУ «Доссорнефть» находятся 8 месторождений: Алты-куль, Байчунас, Бек-Беке, Ботахан, Доссор, Карсак, Комсомольский (Нармунданак), Кошкар. Месторождения разбросаны на большом пространстве в полупустынной, слабозаселенной местности.

Добыча нефти в НГДУ «Доссорнефть» приходится на продуктивные площади месторождений, находящихся на поздней стадии разработки. Одной из основных задач при эксплуатации таких месторождений является поддержание объемов добычи нефти. Оптимизация плана добычи и первичной переработки нефти позволит продлить период рентабельной разработки для максимально возможного отбора имеющихся запасов при условии безубыточности работы нефтедобывающей компании. Важной особенностью данного периода является наличие на месторождении значительного пробуренного фонда скважин. Низкая экономическая эффективность бурения новых скважин вследствие ухудшающихся условий разработки предопределяют необходимость работы с имеющимися скважинами в

Суммарные

затраты

у.е.

50 100 150 200 250 300 350 400 450 Добыча, тн (х™)

0 1-5 6-10 11-15 16-20 21-25 26-30 31-35

Количество скважин

Рис. 2. Построение оптимального плана добычи и переработки нефти

направлении оптимизации технико-технологических организационно-экономических параметров их эксплуатации. Поскольку внедрение методов увеличения нефтеотдачи пластов связано с повышением уровня затрат, то это непосредственно отражается на результатах производственно-хозяйственной деятельности предприятия.

В результате моделирования был получен оптимальный план добычи и переработки нефти, представляющий собой совокупность следующих показателей: производительность УПН 83 т/сут, при загруженности резервуаров не превышающей 80%. Пропускная

способность трубопровода будет находиться на уровне 300,6 т/сут. При этом годовые затраты на обслуживание всех месторождений НГДУ составят 3072309 у.е. при добычи нефти 30300 т/год (рис. 2).

Таким образом, в результате моделирования был получен оптимальный план добычи и первичной переработки нефти, позволяющий установить баланс в приоритетах различных направлений деятельности нефтяной компании с учетом ресурсных ограничений.

Предлагаемая модель позволяет учитывать особенности условий деятельности предприятий, эксплуатирующих нефтегазовые месторождения на поздней стадии, рационально использовать производственный потенциал и принимать оптимальные решения в области планирования добычи и первичной обработки нефти.

------------------------------------------ СПИСОК ЛИТЕРАТУРЫ

1. Муравьёв В.М. Эксплуатация нефтяных и газовых скважин. - М.: Недра,

1999.

2. Грей Ф. Добыча нефти. - М.: «Олимп-бизнес», 2007.

3. Маляренко И.В. Планирование и оптимизация: от Вергилия до...АР$-системы. //Корпоративные системы PC WEEK/RE, №27, 2006.

4. Норман Дж. Хайн «Геология, разведка, бурение и добыча нефти». М.: «Олимп—Бизнес», 2008.

5. Каневская Р.Д. «Математическое моделирование разработки месторождений нефти и газа с применением гидравлического разрыва пласта». - М.: "Недра-Бизнесцентр", 1999. М

— Коротко об авторах

Гончаренко С.Н. - кандидат экономических наук, доцент кафедры «Автоматизированных систем управления»

Сафронова З.А. - магистрант кафедры «Автоматизированных систем управления»

Московский государственный горный университет.