Форсирование двигателя - как можно повысить мощность мотора? Оптимизация камеры сгорания

Воздействие поля температуры газа и турбулентности набегающего потока на теплоотдачу в сопловую решетку турбины и оптимизация камеры сгорания | Григорьев

Воздействие поля температуры газа и турбулентности набегающего потока на теплоотдачу в сопловую решетку турбины и оптимизация камеры сгорания

А. В. Григорьев, О. А. Рудаков, А. В. Соловьева

Аннотация

На основе анализа совместного влияния на теплоотдачу в сопловой решетке турбины неравномерности поля температуры газа и турбулентности набегающего потока обоснованы оптимальные относительные значения длины газосборника и суммарной площади отверстий жаровой трубы камеры сгорания.

Рудаков О. А., Митрофанов В. А. и др. Камеры сгорания газотурбинных двигателей. Основы теории и алгоритм расчета. Учебное пособие – СПб: Изд-во Политехн. ун-та, 2006 - 60 с.Григорьев А. В., Митрофанов В. А., Рудаков О. А., Соловьева А. В. Метод расчета интенсивности турбулентности потока газа // Труды Всероссийской научно-технической конф. «Процессы горения, теплообмена и экология тепловых двигателей». Вып.6. – Самара: Самарский гос. аэрокосм.ун-т, 2007.

Митрофанов В. А., Рудаков О. А., Саркисов А. А. Интегральная математическая модель камеры сгорания // Теплоэнергетика. - 2004. - № 2. - С.68-71.

Зысина-Моложен Л. М., Роост Э. Г. Влияние турбулентности набегающего потока на локальную теплоотдачу в турбинных сопловых решетках // Теплоэнергетика. - 1979. - № 4. - С.31-36.

Зысина-Моложен Л. М. и др. Влияние турбулентности на потери в проточной части турбины // Энергомашиностроение. – 1970. - № 7. - С.23-25.

Гриценко Е. А., Лукачев С. В. и др. Некоторые вопросы проектирования авиационных газотурбинных двигателей.– Самара: СНЦ РАН, 2002. - 527 с.

Локай В. Н. и др. Газовые турбины двигателей летательных аппаратов: Теория, конструкция и расчет. Учебник для втузов – 3-е изд. перераб. и доп. – М: Машиностроение, 1979. – 447 с.

Рудаков О. А. и др. Конструкция, теория и расчет камер сгорания газотурбинных двигателей. Учебное пособие. ч. I – СПб: С-Петербургский гос.техн.ун-т, 1993. - 170 с.

Митрофанов В. А., Рудаков О. А., Сигалов Ю. В. Оптимизация тепломаслообменных процессов в камере сгорания газотурбинных двигателей // Тяжелое машиностроение. – 2005. - № 6. - С. 4-5.

journals.ssau.ru

Форсирование двигателя - как можно повысить мощность мотора?

Форсирование двигателя, или тюнинг двигателя – это определенный комплекс технических процессов, которые направлены на модернизацию двигателя. Целью такого усовершенствования двигателя является увеличение величины максимальных оборотов и крутящего момента, посредством чего происходит повышения эффективной мощности двигателя внутреннего сгорания.

Форсирование двигателя, или тюнинг двигателя – это определенный комплекс технических процессов, которые направлены на модернизацию двигателя. Целью такого усовершенствования двигателя является увеличение величины максимальных оборотов и крутящего момента, посредством чего происходит повышения эффективной мощности двигателя внутреннего сгорания.

В просторечии тюнингом двигателя называют доработку двигателя, которая преследует цель увеличения его мощности и эффективности. Помимо этого форсированием двигателя называется и полная его замена на более мощный. Для непосредственного форсирования двигателя внутреннего сгорания детали заводского стокового производства заменяются на новые усовершенствованные элементы (шатуны, поршни, клапаны). Помимо этого заводские стоковые детали двигателя могут дорабатываться и облегчаться.

Данная процедура проводится для того, чтобы уменьшить потери. Кроме того на сам двигатель устанавливаются механический нагнетатель (компрессор) или турбо надув, выхлопная система улучшается, а также устанавливаются воздушнее фильтры с уменьшенным сопротивлением. Очень распространенным являются и другие виды тюнинга. Тем не менее, каким бы ни был сам процесс форсирования двигателя главная цель не меняется – увеличение эффективной мощности двигателя внутреннего сгорания.

Данная процедура проводится для того, чтобы уменьшить потери. Кроме того на сам двигатель устанавливаются механический нагнетатель (компрессор) или турбо надув, выхлопная система улучшается, а также устанавливаются воздушнее фильтры с уменьшенным сопротивлением. Очень распространенным являются и другие виды тюнинга. Тем не менее, каким бы ни был сам процесс форсирования двигателя главная цель не меняется – увеличение эффективной мощности двигателя внутреннего сгорания.

1. Какие бывают методы форсирования двигателя.

На разных языках слово форсирование означает усиление, ускорение или силу. Именно из-за этимологии данного слова оно используется для обозначения корректировки мощности двигателя внутреннего сгорания. Что же касается автомобилей то форсирование двигателя должно расцениваться как ничто иное как тюнинг двигателя и все проводимые работы, которые преследуют цель увеличения мощности двигателя – доработки заводских деталей и конструкций.

При произведении процедуры форсирования двигателя значительно улучшаются и преодолеваются заводские параметры. В итоге можно получить результат, который знаменует существенное увеличение производительности механизмов и узлов. В определенный момент, когда у автомобилиста возникает мысль о форсировании двигателя необходимо, как, собственно, и при других мыслях о тюнинге иных систем транспортного средства, задать себе несколько вопросов: для чего нужно форсирование двигателя, будет ли улучшена работа двигателя и, самое главное, каковы материальные затраты на данную работу? Если все ответы являются положительными, то можно со спокойной душой и долей энтузиазма приступать к проведению форсирования двигателя автомобиля.

Первым методом, который подходит предпочтительно к современным автомобилям, является чип-тюнинг. По своей сущности данная процедура является вторжением со стороны автомобилиста во всю электронную систему транспортного средства, с целью коррекции его управляющих программ. Зачастую, этот метод порождает коррекцию блока управления двигателем, а также установкой дополнительных контроллеров, которыми выступают модули по увеличению мощности двигателя. Если нет специального оборудования и, самое главное, специальных знаний, не рекомендуется самостоятельно проводить чип-тюнинг.

Второй метод является более радикальным, так как затрагивает механическую часть. Он так и называется: механическое форсирование двигателя. В данную процедуру входит уйма процессов, как по доработке заводских стоковых уже существующих узлов, так и по замене этих узлов на новые, которые являются более эффективными и производительными. И при том, если автомобилист профессионал в использовании таких инструментов как молоток и зубило, не следует сразу же и без подготовки и знаний приступать непосредственно к тюнингу двигательной системы автомобиля. Важно помнить, что при любой форме тюнинга, или усиление подвески, или тюнинг салона, или форсирование двигателя, начало должно заключаться в расчете изменений в поведений транспортного средства.

2. Увеличение рабочего объёма двигателя.

Самым радикальным способом по увеличению мощностных показателей двигателя автомобиля является увеличение его рабочего объема. Количество цилиндров, их диаметр и величина перемещения поршня – вот от чего напрямую зависит рабочий объем двигателя. Из-за того, что цилиндры являются стационарным устройством и изменение их количества является невозможным, коррекции могут поддаваться только два последних вышеуказанных параметра.

Диаметр цилиндра напрямую зависит от конструкции двигателя. Чтобы произвести его увеличение в двигателе, которые имеют чугунные блоки цилиндров, должна применяться расточка блока цилиндров. Данная процедура служит плацдармом для установки новых поршней, имеющих больший диаметр. После этого на поршень наносятся микронеровности, которые способствуют задержанию на рабочей поверхности цилиндра масляной пленки.

Самым простым изменением рабочего объема является процесс, который осуществляется в двигателях, блок цилиндров который создан из алюминия, а сам носит в себе вставные мокрые гильзы. В данном случае, чтобы произвести изменение диаметра цилиндра используются соответствующие новые гильзы, которые имеются в ассортименте. Для того, чтобы увеличить ход поршня в цилиндре необходимо применять измененный коленчатый вал, который имеет увеличенный радиус кривошипа. В современном мире имеется огромный выбор коленвала для разного типа двигателя: как стандартного, так и форсированного.

Самым простым изменением рабочего объема является процесс, который осуществляется в двигателях, блок цилиндров который создан из алюминия, а сам носит в себе вставные мокрые гильзы. В данном случае, чтобы произвести изменение диаметра цилиндра используются соответствующие новые гильзы, которые имеются в ассортименте. Для того, чтобы увеличить ход поршня в цилиндре необходимо применять измененный коленчатый вал, который имеет увеличенный радиус кривошипа. В современном мире имеется огромный выбор коленвала для разного типа двигателя: как стандартного, так и форсированного.

При непосредственном определении конфигурации двигателя в ходе возрастания его объема применяются короткоходные и длинноходные варианты, которые определяют параметр, являющийся ходом поршня или диаметром цилиндра, которые будут преимущественно увеличиваться. Важно не забывать о том, что сам рабочий объем агрегата двигателя помимо того, что влияет на максимальную величину мощности, напрямую влияет на то, при каких оборотах можно достигать этих максимальных значений мощности, а также крутящего момента. Таким образом, максимальные значения крутящего момента и мощности, при увеличении хода, достигаются при наименьших значениях двигательных оборотов.

3. Увеличение степени сжатия в камере сгорания.

Одной из основных методик по увеличению мощности двигателя является увеличение уровня сжатия в камере сгорания. Именно из-за этой процедуры осуществляется получение большей отдачи от объема двигателя. Таким образом, расход топлива остается на том самом уровне, что и был, а мощность двигателя значительно увеличится. В таком случае возникает вопрос о том, почему же с самого завода на стоковых установках степень сжатия не поднимают до максимального возможного уровня? Ответ прост. Вся загвоздка заключается в характеристиках бензина, которые не позволяют поднимать степень сжатия более определенного указанного уровня, без образования различного рода детонации. Если степень сжатия будет значительно увеличен, то мощность двигателя также повысится в разы, но, тем не менее, проблема будет заключаться в том, что автомобиль придется заправлять более высокооктановым топливом. Но, с другой стороны, поскольку двигатель после всего этого будет работать эффективнее даже на той мощности, которая была у него раньше, расход и потребление топлива будут значительно меньше, а разности в цене будут несущественными.

Существуют два способа по увеличению степени сжатия в камере сгорания. Первым способом будет установка более тонкой прокладки самого двигателя. В данном случае, может возникнуть проблема столкновения клапана с поршнями, так что нужно все тщательно рассчитать. Вариацией может быть установка совершенно новых поршней в двигатель, которые будут иметь более глубокие выемки для клапанов. Помимо этого произойдет изменении в газораспределении двигателя, так что их придется полностью заново настраивать.

Вторым методом является растачивание цилиндров двигателя. Данный процесс потребует замены поршней. Тем не менее, данный метод способствует увеличению рабочего объема двигателя, и, в то же время, повышению степени сжатия, так как сама камера сгорания не изменяется, а вот происходит изменение объема цилиндра. Именно отношение первого объема камеры сгорания к объему возросшего цилиндра укажет большую величину уровня сжатия. Важно знать, что чем ниже степень сжатия стандартных настроек двигателя, тем прибавка мощности за счет сжатия камеры выше.

4. Уменьшение механических потерь.

Существует несколько видов механических потерь: трение в цилиндрах блока, насосные потери и потери вспомогательного оборудования.

Первой проблемой является трение непосредственно в цилиндрах блока. Уменьшение самих цилиндров может производиться за счет увеличения зазора между цилиндром и поршнем, использования сборных маслосъемных колец, а также за счет облегчения шатуна. Вообще, на практике рекомендуется проводить тщательную балансировку, а также подбор всех деталей кривошипно-шатунного механизма по весу. Возникают также и насосные потери. Зачастую, такие потери вызваны трением в шейках коленчатого вала. Данная проблема весьма решаема и может компенсироваться установкой распредвала с более широкими фазами. Помимо этого нужно применить систему «сухого картера», что способствует существенному снижению насосных потерь, которые затрачиваются коленчатым валом. Это связано с тем, что попадание на коленвал масла способствует торможению его вращения.

Первой проблемой является трение непосредственно в цилиндрах блока. Уменьшение самих цилиндров может производиться за счет увеличения зазора между цилиндром и поршнем, использования сборных маслосъемных колец, а также за счет облегчения шатуна. Вообще, на практике рекомендуется проводить тщательную балансировку, а также подбор всех деталей кривошипно-шатунного механизма по весу. Возникают также и насосные потери. Зачастую, такие потери вызваны трением в шейках коленчатого вала. Данная проблема весьма решаема и может компенсироваться установкой распредвала с более широкими фазами. Помимо этого нужно применить систему «сухого картера», что способствует существенному снижению насосных потерь, которые затрачиваются коленчатым валом. Это связано с тем, что попадание на коленвал масла способствует торможению его вращения.

Помимо вышеуказанного может возникнуть проблема со вспомогательным оборудованием. Кондиционер, генератор, водяной насос и гидроусилитель – все это ведет к уменьшению эффективной работоспособности двигателя. Для решения проблемы рекомендуется: на автомобилях, где была произведена процедура форсирования двигателя увеличить придаточное отношение привода генератора и водяного насоса.

5. Оптимизация процесса сгорания смеси.

Для того чтобы произвести, а точнее дать рекомендации по произведению оптимизации процесса сгорания воздушно-топливной смеси, не нужно вдаваться в глубокую теорию всей процедуры сгорания смеси в определенной камере сгорания. Важно запомнить, что сама камера сгорания должна быть компактной. Это необходимо для того, чтобы снизить все тепловые потери, а также вероятность детонации. Помимо этого будет обеспечено эффективное перемешивание топлива и воздуха. Только с помощью уменьшения и очистки камеры сгорания можно произвести оптимизацию всего процесса сгорания воздушно-топливной смеси.

Для того чтобы произвести, а точнее дать рекомендации по произведению оптимизации процесса сгорания воздушно-топливной смеси, не нужно вдаваться в глубокую теорию всей процедуры сгорания смеси в определенной камере сгорания. Важно запомнить, что сама камера сгорания должна быть компактной. Это необходимо для того, чтобы снизить все тепловые потери, а также вероятность детонации. Помимо этого будет обеспечено эффективное перемешивание топлива и воздуха. Только с помощью уменьшения и очистки камеры сгорания можно произвести оптимизацию всего процесса сгорания воздушно-топливной смеси.

Для того чтобы произвести увеличение наполнения цилиндров нужно понизить аэродинамической сопротивление во впускной и выпускной системах. Помимо этого необходимо снизить такое же сопротивление в каналах головки двигателя внутреннего сгорания. Огромное значение непосредственно для тюнинга двигателя имеют: конструкция резонатора, его местоположение, а также установка многодроссельной системы, которая имеет выпускную трубу на каждый отдельный цилиндр.

Вот и все. Форсирование двигателя – очень непростой и ресурсоемкий процесс. Тем не менее, полученный результат должен радовать автовладельца. Важно не забывать, что увеличение в мощности транспортного средства влечет за собою коррекцию и доработку многих других систем автомобиля: тормозной системы, коррекции в подвеске. Это связано с тем, что в процессе форсирования изменяются стоковые расчётные заводские параметры, которые были запрограммированы на все функции автомобиля, как одного единого устройства, а усиление или хотя бы затрагивание в коррекции одной подсистемы ведет к несомненному изменению других.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Обзор математических моделей рабочих процессов газового двигателя и известные результаты их использования

Библиографическое описание:

Зарипов Р. Э. Обзор математических моделей рабочих процессов газового двигателя и известные результаты их использования [Текст] // Технические науки в России и за рубежом: материалы VI Междунар. науч. конф. (г. Москва, ноябрь 2016 г.). — М.: Буки-Веди, 2016. С. 1-3. URL https://moluch.ru/conf/tech/archive/228/11310/ (дата обращения: 26.10.2018).

Известные модели смесеобразования и сгорания чрезвычайно разнообразны. Существенные различия взглядов авторов касаются, в частности, характера течения в топливной струе, распределения масс топлива в ее объеме, наличия в струе характерных зон, учета относительного движения частиц топлива и спутного газа в струе, способов описания горения топлива и образование его токсичных продуктов. Большинство использующихся в отечественной практике моделей интегрально описывают поведение рабочего тела в цилиндре. Очевидно, что такие модели не в состоянии помочь выполнить согласованный выбор параметров газового оборудования и КС, а также получить адекватную картину образования токсичных продуктов сгорания.

Ключевые слова: камера сгорания, газовый двигатель, программный комплекс, отработавшие газы, моделирование, математическая модель, кинетический расчет, расчет образования, токсичные компоненты

В ЦНИДИ на протяжении многих лет велась разработка программного комплекса для численного моделирования рабочих процессов с различными системами воздухоснабжения и газотурбинного наддува, в состав которого входят программы ИМПУЛЬС и ВОЛНА [1], основанные на методике Б. М. Гончара [2]. В программе ИМПУЛЬС реализован расчет нестационарных процессов в выпускной системе на основе квазистатических уравнений и обеспечено замкнутое моделирование с автоматической балансировкой мощностей компрессора и турбины. В программе ВОЛНА, в отличие от программы ИМПУЛЬС реализовано моделирование рабочего процесса с учетом волновых явлений в произвольных разветвленных выпускных системах на основе использования уравнений одномерной нестационарной газодинамики для потока газа. В дальнейшем программный комплекс был дополнен программой FAKEL, позволяющей моделировать динамику развития топливного факела и распределения топлива в объеме камеры сгорания (КС), а также программой EXAUST для моделирования неравновесной кинетики образования NOx при сгорании различных топлив в газовом двигателе (ГД). Следует отметить, что в данном программном комплексе отсутствует процедура многопараметрической оптимизации конструктивных и регулировочных параметров двигателя.

В большинстве расчетных исследований в качестве оценочного параметра и параметра оптимизации использовался удельный индикаторный или эффективный расход топлива, что связано с отсутствием в используемом программном обеспечении моделей процессов образования токсичных компонентов отработавших газов (ОГ).

Одной из наиболее достоверных и апробированных методик по моделированию процессы смесеобразования и сгорания в двигателе является методика, предложенная в начале 90-ых годов профессором Н. Ф. Разлейцевым и в дальнейшем доработанная к. т.н., сотрудником кафедры Э-2(«Поршневые ДВС») МГТУ им. Н. Э. Баумана — А. С. Кулешовым [3]. Эта методика, реализованная А. С. Кулешовым в программе ДИЗЕЛЬ-4т, а затеем в несколько модернизированном виде в программе ДИЗЕЛЬ-РК (РК-модель), учитывает:

‒ особенности характеристики впрыска, включая многофазный впрыск,

‒ мелкость распыливания топлива,

‒ ориентацию струй в камере сгорания,

‒ динамику развития топливных струй,

‒ взаимодействие струй с воздушным вихрем и стенками.

По своей идеологии, РК-модель близка к модели профессора Хироясу (Hiroyasu) из университета города Хиросимы, хотя имеет существенные отличия, главным образом связанные с более детальным рассмотрением взаимодействия топливных струй со стенками и между собой.

Программа ДИЗЕЛЬ-РК, в отличие от многих других, позволяет помимо расчетов показателей ГД решать также оптимизационные задачи, для чего имеется встроенная процедура многопараметрической оптимизации, включающая 14 методов оптимального поиска, а также процедуры одно- и двухпараметрического сканирования.

В математической модели газообмена весь газовоздушный тракт комбинированного двигателя, состоящий из впускного коллектора, впускных клапанных каналов, цилиндра, выпускных клапанных каналов, выпускного коллектора и преобразователя импульсов условно разбит на отдельные фрагменты, обменивающиеся между собой массой и энергией. Для каждого из фрагментов решается система уравнений сохранения массы, энергии, количества движения и уравнение состояния со своими, характерными для данного фрагмента допущениями. В каждом фрагменте, кроме преобразователя импульсов также учитывается теплообмен со стенками.

В программе ДИЗЕЛЬ-РК реализована современная методика расчета эмиссии оксидов азота на основе схемы Зельдовича, особенностями которой являются:

‒ расчет равновесного состава в зоне продуктов сгорания для восемнадцати компонентов на каждом шаге расчета [4];

‒ кинетический расчет образования термических оксидов азота по цепному механизму Я. Б. Зельдовича [5];

‒ расчет образования NO по уравнению цепного механизма производится для зоны сгорания, затем определяется средняя концентрация NO по КС.

Расчет эмиссии дыма в программе ДИЗЕЛЬ-РК осуществляется по методике профессора Н. Ф. Разлейцева [6], в которой сделана попытка учесть влияние особенности процесса горения распыленного топлива на образование и выгорание сажевых частиц. Принято, что сажевые частицы образуются преимущественно двумя путями:

‒ в результате цепного деструктивного превращения молекул топлива, диффундирующих от поверхности капель к фронту пламени;

‒ вследствие высокотемпературной термической полимеризации и дегидрогенизации парожидкостного ядра испаряющихся капель.

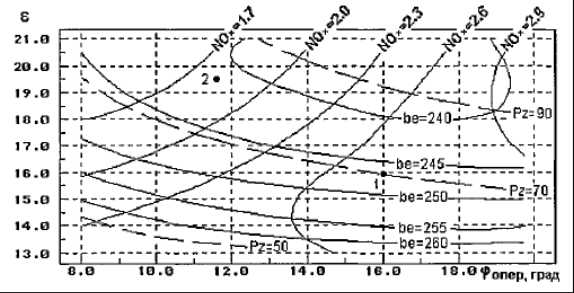

После многократных доработок программы ДИЗЕЛЬ-РК были проведены расчетные исследования различных дизелей на их математических моделях и показана возможность оптимизации их параметров по выбросам NOx, сажи и топливной экономичности [3]. В ходе этих расчетных исследований безнаддувного дизеля Д-120 с использованием программы ДИЗЕЛЬ-РК было, в частности, установлено, что резервом для улучшения показателей двигателя является изменение степени сжатия ɛ и УОВТ-φопер. На рисунке 1 представлены, полученные методом сканирования, семейства изолиний для постоянных значений: уровня эмиссии оксидов азота NOx (г/м3), максимального давления цикла pz (бар), удельного эффективного расхода топлива be, (г/кВт·ч).

Рис. 1. Влияние степени сжатия ɛ и УОВТ φопер на параметры дизеля

Подведем итог, сокращение времени, затрачиваемого на разработку новых моделей двигателей, и снижение финансовых затрат на доводочные экспериментальные исследования делает необходимым использование программных продуктов, достоверно моделирующих рабочие процессы в ГД, в том числе и образование токсичных веществ. Данные программы также должны иметь встроенную процедуру многопараметрической оптимизации. В связи с этим хотелось бы отметить, что для получения достоверных результатов расчетных исследования ГД с системой РОГ при разработке математической модели рабочих процессов необходимо учесть влияние РОГ и элементов системы РОГ (клапаны, теплообменник РГ, трубопроводы и т. д.) на газодинамические процессы во впускной и выпускной системах ГД, работу ТКР, состав поступающего в цилиндры заряда, образование различных токсичных веществ, а также правильно определять параметры газа в сопле Вентури и количество эжектируемых с его помощью РГ. Данные требования были учтены и реализованы А. С. Кулешовым в новой версии программы ДИЗЕЛЬ-РК.

Литература:- Красовский О. Г., Берман А. А., Матвеев В. В. Применение программ численного моделирования рабочего процесса дизелей // Труды ЦНИДИ «ЭВМ в исследовании и проектировании двигателей внутреннего сгорания». — Л.: ЦНИДИ, 1986. — С. 100–111.

- Гончар Б. М. Применение ЭВМ в дизелестроении // Труды ЦНИДИ «Дизелестроение». — Л.: Машиностроение, 1974. — С. 187–192.

- Кулешов А. С., Грехов Л. В. Математическое моделирование и компьютерная оптимизация топливоподачи и рабочих процессов двигателей внутреннего сгорания. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2000. — 64 с.

- Хрящёв Ю. В., Блаженнов Е. И. Электронное управление работой автомобильных двигателей: Учеб. пособие. — Ярославль: ЯПИ, 1990. — 92 с.

- Дизели. Справочник / Байков Б. П., Ваншейдт В. А., Воронов И. П. и др. Под ред. Ваншейдта В. А., Иванченко Н. Н., Коллерова Л. К. — Л.: Машиностроение, 1977. — 480 с.

- Звонов В. А. Образование загрязнений в процессах сгорания. — Луганск: Изд-во Восточноукраинского государственного университета, 1998. — 126 с.

Основные термины (генерируются автоматически): программный комплекс, программа, многопараметрическая оптимизация, EXAUST, камера сгорания, динамик развития, газовый двигатель, выпускная система, FAKEL, цепной механизм.

Похожие статьи

Оптимизация геометрических параметров камеры сгорания...

Целью данной работы является оптимизация геометрии камеры сгорания дизеля для

Параметры двигателя и системы подачи топлива приведены в табл. 2

85 с. Кулешов А. С. Программа расчета и оптимизации двигателей внутреннего сгорания ДИЗЕЛЬ-РК.

Математическая модель расчета двухтактных двигателей...

Оптимизация геометрических параметров камеры сгорания...

Ключевые слова:кривошипно-шатунный механизм, двигатель внутреннего сгорания.

85 с. Кулешов А. С. Программа расчета и оптимизации двигателей внутреннего сгорания ДИЗЕЛЬ-РК.

Анализ конструктивных решений по созданию транспортной...

Применение компоновок с отдельной камерой сгорания для каждого рабочего поршня, в т. ч

двигатель, шатунно-поршневая группа, кривошипно-шатунный механизм, система питания двигателя, система впуска топливно-воздушной смеси, система выпуска отработавших газов.

Оптимизация ДВС с помощью ПК ASCMO | Статья в журнале...

...двигателя КАМАЗ и проведена многопараметрическая оптимизация рабочего процесса по

Ключевые слова: комбинированный двигатель внутреннего сгорания, кибернетическая

– Оптимизация на основе кибернетических моделей (программный комплекс (ПК) ASCMO [6...

Математическая модель оптимизации режима горения...

Ключевые слова: камера сгорания, газовый двигатель, программный комплекс, отработавшие газы, моделирование, математическая модель, кинетический расчет, расчет образования, токсичные.

Виртуальная лаборатория для расчета развития топливного факела

Ключевые слова: камера сгорания, газовый двигатель, программный комплекс, отработавшие газы, моделирование, математическая модель, кинетический расчет, расчет образования, токсичные компоненты.

Перспективы применения роторно-поршневых двигателей

моделирование, математическая модель, программный комплекс, отработавшие газы, токсичные компоненты, камера сгорания, газовый двигатель, кинетический расчет, расчет образования.

Лабораторные испытания ТЭГ системы выпуска двигателя...

При этом используется либо двигатель внутреннего сгорания с тормозным устройством [8, с. 685], либо транспортное средство с установленным в системе выпуска отработавших газов разработанным термоэлектрическим генератором [9, с. 103].

moluch.ru

КАМЕРА СГОРАНИЯ С ОПТИМИЗИРОВАННЫМ РАЗБАВЛЕНИЕМ И ТУРБОМАШИНА, СНАБЖЕННАЯ ТАКОЙ КАМЕРОЙ СГОРАНИЯ

Предлагаемое изобретение относится к области турбомашин и касается, в частности, камеры сгорания, для которой оптимизированы условия питания воздухом разбавления.

Говоря более конкретно, предлагаемое изобретение относится к оптимизации расположения отверстий разбавления, располагающихся на стенках этой камеры сгорания.

В последующем изложении выражения "спереди по потоку" или "позади по потоку" будут использоваться для обозначения положений различных элементов конструкции относительно друг друга в осевом направлении, принимая при этом за ориентир направление течения газов в двигателе. Кроме того, выражения "внутренний" или "внутренний в радиальном направлении" и "наружный" или "наружный в радиальном направлении" будут использоваться для обозначения положений различных элементов конструкции относительно друг друга в радиальном направлении, принимая при этом за ориентир ось вращения данной турбомашины.

Турбомашина содержит один или несколько компрессоров, подающих воздух под давлением в камеру сгорания, где этот воздух смешивается с топливом, воспламеняется и сгорает для того, чтобы произвести горячие газообразные продукты сгорания. Эти газообразные продукты сгорания вытекают из камеры сгорания назад по потоку и поступают в одну или несколько турбин, которые преобразуют полученную таким образом энергию для того, чтобы приводить во вращательное движение один или несколько компрессоров, а также производить энергию, необходимую, например, для обеспечения тяговооруженности самолета.

Обычно камера сгорания, используемая в авиационной промышленности, содержит внутреннюю стенку и наружную стенку, которые связаны между собой на их передних по потоку концах при помощи дна этой камеры сгорания. Дно камеры сгорания представляет множество отверстий, отстоящих друг от друга в окружном направлении, в каждом из которых устанавливается устройство впрыска, которое позволяет подвести в эту камеру сгорания смесь воздуха с топливом.

Камера сгорания запитывается жидким топливом, смешанным с воздухом, поступающим из компрессора. Жидкое топливо подводится в камеру сгорания через инжекторы, в которых это топливо распыляется на мельчайшие капельки. Затем это топливо сгорает внутри камеры сгорания, что позволяет повысить температуру воздуха, поступающего из компрессора.

В общем случае камера сгорания должна отвечать нескольким императивным требованиям и ее размерные параметры определяются в соответствии с этими требованиями. Прежде всего, камера сгорания должна обеспечивать возможность использования топлива оптимальным образом, то есть достигать возможно более высокого коэффициента полезного действия процесса сгорания для всех режимов работы двигателя. Кроме того, камера сгорания должна подавать в турбину горячие газы, распределение температуры которых на выходе из камеры сгорания должно быть совместимым с требуемой продолжительностью срока службы турбины высокого давления и ее направляющего аппарата. В то же время, камера сгорания должна в возможно меньшей степени снижать энергию потока газов, то есть создавать минимальные потери давления между ее входом и ее выходом. И наконец, конструктивные детали камеры сгорания должны иметь высокую механическую прочность, что требует охлаждения ее стенок.

Внутри этой камеры сгорание топлива осуществляется в двух основных фазах, которым физически соответствуют две различные зоны. В первой зоне, называемой также первичной зоной, смесь воздуха с топливом находится в стехиометрических пропорциях или близка к этим пропорциям. При этом для реализации такой смеси воздуха с топливом воздух впрыскивается в камеру сгорания одновременно на уровне инжекторов, из дна камеры, а также через стенки камеры сгорания при помощи первого ряда отверстий, называемых первичными отверстиями. Получение в первичной зоне воздушно-топливной смеси в стехиометрических условиях или в близких к ним условиях позволяет обеспечить высокий коэффициент полезного действия процесса сгорания с максимальной скоростью осуществления реакции. Здесь скоростью осуществления реакции называют скорость исчезновения одного из компонентов смеси воздуха с топливом. В то же время, для того, чтобы сгорание было полным, смесь воздуха с топливом должна находиться в этой первичной зоне в течение достаточно продолжительного времени. Температура, достигаемая газами в результате сгорания топлива в этой первичной зоне, является весьма высокой. Она может достигать, например, 2000°С, температуры, несовместимой с удовлетворительной механической прочностью материалов, из которых изготовлена турбина и сама камера сгорания. Таким образом, необходимо охлаждать эти газы, что осуществляется в упомянутой второй зоне. При этом упомянутая первичная зона обычно занимает примерно первую треть длины камеры сгорания.

Во второй зоне, также называемой зоной разбавления, холодный воздух, называемый также воздухом разбавления и поступающий из компрессора, подается в камеру сгорания через ее стенки при помощи специальных отверстий, называемых отверстиями разбавления. Все эти отверстия разбавления могут иметь один и тот же диаметр или же могут иметь различные диаметры. Воздух разбавления позволяет обеспечить охлаждение газов, образующихся в результате сгорания топлива, и подготовить профили температуры для турбины высокого давления и ее направляющего аппарата. Кроме того, система охлаждения стенок камеры, например, при помощи воздушной пленки и/или при помощи мультиперфорации, устанавливается для того, чтобы обеспечить необходимую продолжительность срока службы стенок камеры сгорания.

В целом известным образом система первичных отверстий, с одной стороны, и система отверстий разбавления, с другой стороны, располагаются соответственно в одном и том же осевом положении по отношению к дну камеры сгорания, причем отверстия разбавления располагаются по потоку позади первичных отверстий. Осевые положения первичных отверстий и отверстий разбавления и, в частности, расстояние вдоль осевого направления между первичными отверстиями и отверстиями разбавления, а также распределение этих отверстий по окружности стенок камеры сгорания представляют собой важные параметры, изменяя которые проектировщик двигателя имеет возможность влиять на распределение температуры на выходе камеры сгорания и уменьшать загрязняющие выбросы из этой камеры сгорания.

В случае камер сгорания уменьшенной длины осевое расстояние между первичными отверстиями и отверстиями разбавления становится достаточно малым и может проявиться эффект нестационарной аэродинамической связи между струями воздуха, исходящими из отверстий двух этих типов. Обычно это явление может проявляться в том случае, когда упомянутое осевое расстояние меньше в два раза наибольшего диаметра отверстий разбавления. Это явление, которое порождает биение двух струй, может оказаться источником появления нестабильности горения, оказывающей непосредственное негативное влияние не только на эксплуатационные характеристики камеры сгорания, но также и на продолжительность срока службы стенок или дна камеры сгорания.

Как это проиллюстрировано в патентных документах ЕР 1096205 и ЕР 1045204, отверстия разбавления могут иметь различные диаметры и имеется возможность реализовать несколько рядов отверстий разбавления, следующих друг за другом в осевом направлении. Эти конструктивные решения в некоторых камерах сгорания могут обеспечить возможность улучшения процесса сгорания и профиля температур на выходе камеры сгорания, но они не могут быть применены в том случае, когда осевое расстояние между первичными отверстиями и отверстиями разбавления уменьшено и не позволяет, таким образом, исключить упомянутое явление аэродинамической связи, которое появляется в этом случае.

Цель предлагаемого изобретения состоит в том, чтобы, в случае камеры сгорания, где осевое расстояние между первичными отверстиями и отверстиями разбавления меньше в два раза наибольшего диаметра этих отверстий разбавления, добиться исключения возможности возникновения упомянутого явления аэродинамической связи струй воздуха, исходящих из отверстий двух этих типов, без увеличения количества загрязняющих выбросов, без создания негативного влияния на распределение температуры на выходе из камеры сгорания, оптимизируя при этом возможностей повторного зажигания.

Данное изобретение позволяет решить эту проблему, предлагая новое определение положения отверстий разбавления на стенках камеры сгорания, причем это положение определяется рисунком сверления отверстий на угловом секторе стенок, который затем повторяется по всей окружности камеры сгорания.

Говоря более конкретно, изобретение относится к камере сгорания турбомашины, содержащей ось течения газов (У), внутреннюю кольцевую стенку и наружную кольцевую стенку, связанные между собой при помощи дна камеры сгорания, причем внутренняя стенка и наружная стенка снабжены по меньшей мере одним окружным рядом первичных отверстий и по меньшей мере одним окружным рядом отверстий разбавления, и эти первичные отверстия и отверстия разбавления равномерно распределены по окружности внутренней и наружной стенок, причем все первичные отверстия внутренней стенки располагаются на одном и том же осевом расстоянии по отношению к дну камеры сгорания и все первичные отверстия наружной стенки располагаются на одном и том же осевом расстоянии по отношению к дну камеры сгорания, причем эта камера сгорания отличается тем, что по меньшей мере на одной из внутренней или наружной стенок отверстия разбавления распределены в первом ряду и в по меньшей мере одном втором ряду, тем, что все отверстия разбавления из упомянутого первого ряда располагаются на одном и том же осевом расстоянии по отношению к первичным отверстиям рассматриваемой внутренней или наружной стенки, тем, что первичные отверстия располагаются в том же угловом положении, что и по меньшей мере часть отверстий разбавления из второго ряда, а также тем, что положение отверстий разбавления первого ряда и второго рядов, располагающихся под углом между двумя последовательно расположенными первичными отверстиями, образует рисунок, повторяющийся по всей окружности рассматриваемой внутренней или наружной стенки.

Предпочтительным образом, поскольку первичные отверстия и отверстия разбавления определяются их осями и их диаметрами, пересечение между осями отверстий разбавления первого ряда и рассматриваемой в данном случае внутренней стенки или наружной стенки образует первую линию разбавления и пересечение между осями отверстий разбавления второго ряда и рассматриваемой внутренней стенки или наружной стенки образует по меньшей мере одну вторую линию разбавления, отличную от первой линии разбавления.

Предпочтительным образом, поскольку средняя линия разбавления определяется окружной линией, располагающейся на расстоянии D' от ряда первичных отверстий, причем это расстояние D' равно среднему значению осевых расстояний между рядом первичных отверстий и рядами отверстий разбавления, первая линия разбавления располагается на осевом расстоянии по отношению к средней линии разбавления, меньшем или равном удвоенному диаметру отверстий разбавления первого ряда, и вторые линии разбавления располагаются на осевом расстоянии по отношению к средней линии разбавления, меньшем или равном удвоенному диаметру отверстий разбавления вторых рядов.

Первая линия разбавления может быть расположена по потоку спереди от средней линии разбавления, тогда как вторые линии разбавления располагаются по потоку позади средней линии разбавления, или наоборот.

В соответствии с вариантами реализации изобретения одна из вторых линий разбавления может совпадать со средней линией разбавления и/или с первой линией разбавления.

Диаметр отверстий разбавления первого ряда и диаметр отверстий разбавления второго ряда могут быть одинаковыми или различными.

Предпочтительным образом камера сгорания в соответствии с изобретением имеет длину по оси, меньшую или равную 300 мм, но данное изобретение также может быть применено к любым типам камер сгорания, поскольку определено, что относительное положение первичных отверстий и отверстий разбавления может представлять собой средство регулирования загрязняющих выбросов.

В то же время, изобретение относится к турбомашине, снабженной такой камерой сгорания.

Другие характеристики и преимущества предлагаемого изобретения будут наглядно показаны и будут лучше поняты из приведенного ниже описания предпочтительного способа реализации этого изобретения и его вариантов, приведенных в качестве не являющихся ограничительными примеров, где даются ссылки на приведенные в приложении чертежи, на которых:

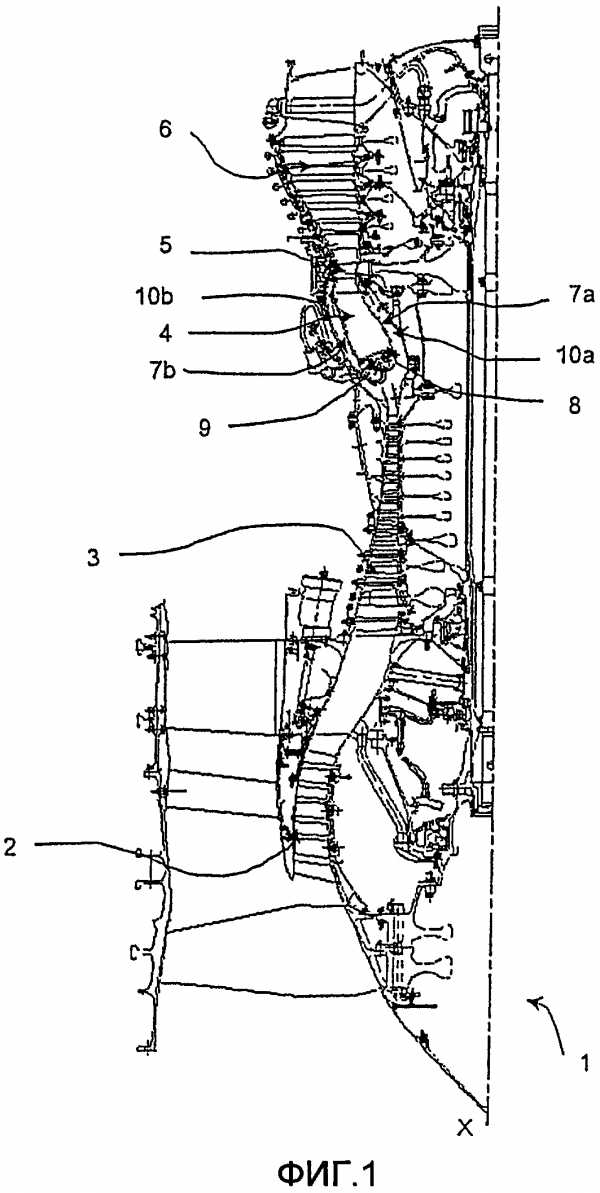

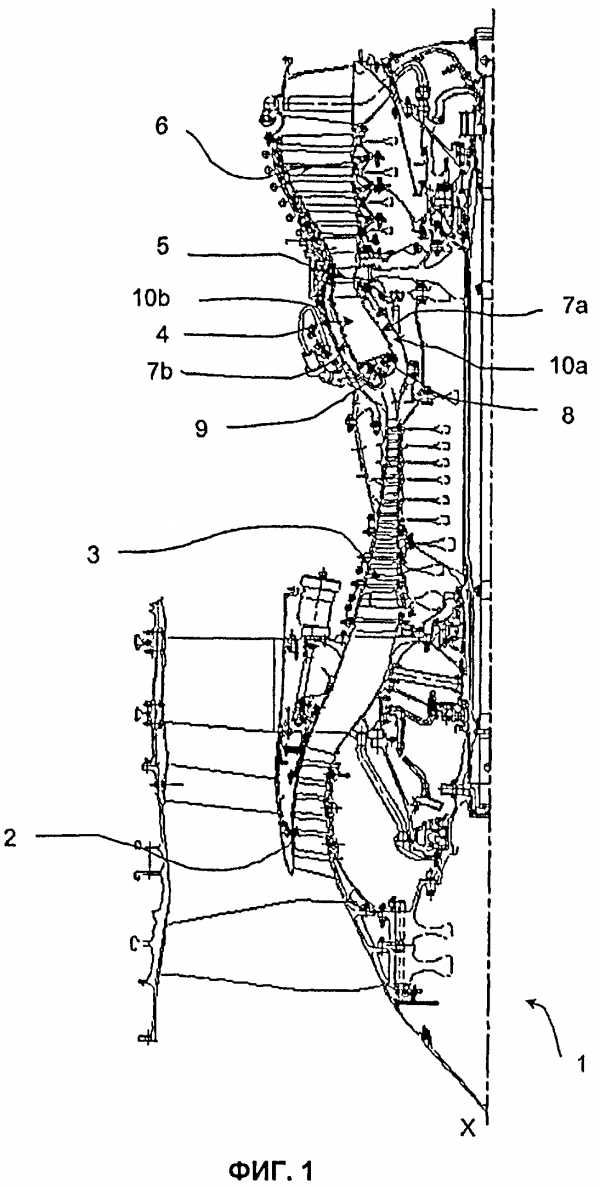

- Фиг.1 представляет собой частичный схематический вид в разрезе турбомашины и, говоря более конкретно, авиационного турбореактивного двигателя.

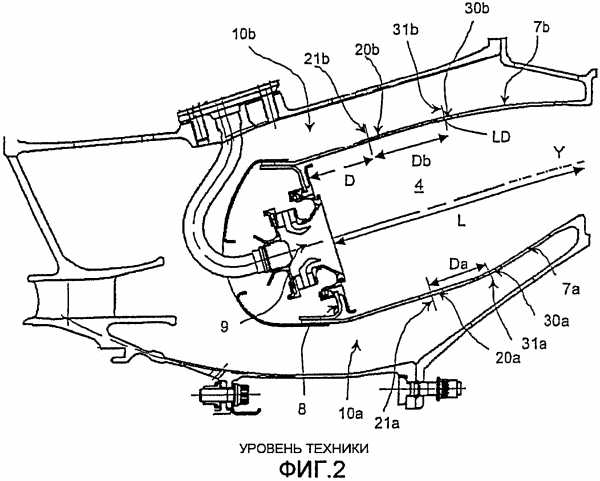

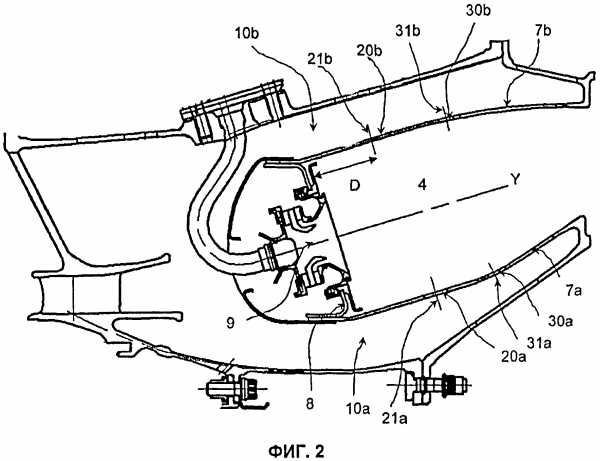

- Фиг.2 представляет собой схематический вид в разрезе камеры сгорания в соответствии с предшествующим уровнем техники.

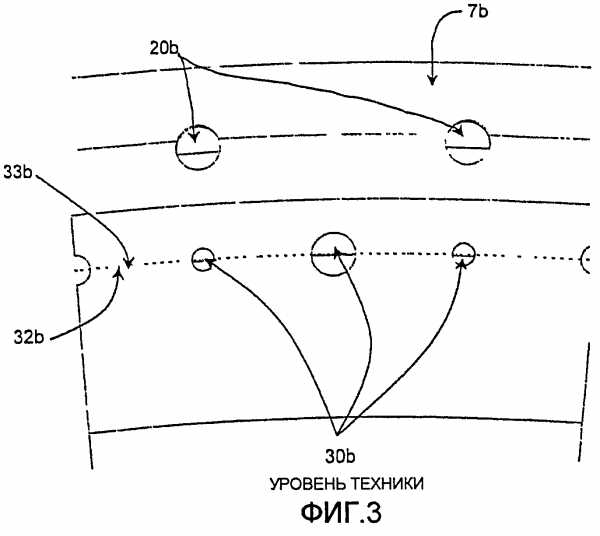

- Фиг.3 представляет собой вид сверху углового сектора наружной стенки камеры сгорания в соответствии с предшествующим уровнем техники.

- Фиг.4 представляет собой вид сверху углового сектора наружной стенки камеры сгорания в соответствии с предлагаемым изобретением.

- Фигуры с 5 по 9 представляют собой виды сверху углового сектора наружной стенки камеры сгорания в соответствии с различными способами реализации предлагаемого изобретения.

На фиг.1 представлен в разрезе общий вид турбомашины 1, например, авиационного турбореактивного двигателя, ось вращения которого обозначена позицией Х. Эта турбомашина 1 содержит компрессор 2 низкого давления, компрессор 3 высокого давления, камеру 4 сгорания, турбину 5 высокого давления и турбину 6 низкого давления. Камера 4 сгорания представляет собой камеру кольцевого типа, которая ограничена внутренней кольцевой стенкой 7а и наружной кольцевой стенкой 7b, отстоящими друг от друга в радиальном направлении по отношению к оси Х и связанными на своих передних по потоку концах с кольцевым дном 8 камеры сгорания. Дно 8 камеры сгорания содержит множество отверстий, равномерно отстоящих одно от другого в окружном направлении.

В каждом из этих отверстий установлено устройство 9 впрыска. Газообразные продукты сгорания протекают в направлении ее задней по потоку части в камере 4 сгорания и затем поступают в турбины 5 и 6, которые приводят во вращательное движение соответственно компрессоры 3 и 2, располагающиеся спереди по потоку от дна 8 камеры сгорания, посредством соответственно двух валов. Компрессор 3 высокого давления обеспечивает питание воздухом устройств 9 впрыска, а также двух кольцевых пространств 10а и 10b, располагающихся в радиальном направлении соответственно изнутри и снаружи от камеры 4 сгорания. Воздух, поступающий в камеру 4 сгорания, принимает участие в распыливании топлива и в его сгорании. Воздух, движущийся снаружи от стенок камеры 4 сгорания, принимает участие, с одной стороны, в сгорании топлива, а с другой стороны, в охлаждении стенок 4а и 4b и газообразных продуктов сгорания. Для этого воздух проникает в камеру сгорания соответственно через первый ряд отверстий, называемых первичными отверстиями, и через вторую совокупность отверстий, называемых отверстиями разбавления. Все эти отверстия разбавления могут иметь один и тот же диаметр или же различные диаметры. Отверстия двух упомянутых типов представлены на фиг.2.

На фиг.2 показан более точным образом разрез камеры 4 сгорания в соответствии с предшествующим уровнем техники. Здесь полная длина этой камеры сгорания обозначена позицией L.

Внутренняя стенка 7а и наружная стенка 7b камеры 4 сгорания снабжены, каждая, одним окружным рядом первичных отверстий 20а, и соответственно 20b, оси которых обозначены позициями 21а, и соответственно 21b. По потоку позади от этих первичных отверстий 20а, 20b располагается один окружной ряд отверстий разбавления 30а, 30b, оси которых обозначены позициями 31а, и соответственно 31b. На внутренней стенке 7а все первичные отверстия 20а располагаются на одном и том же расстоянии D от дна 8 камеры сгорания. То же самое можно сказать и об отверстиях 30а разбавления, а также о первичных отверстиях 20b и об отверстиях 30b разбавления на наружной стенке 7b. Пересечение осей 21а первичных отверстий 20а и внутренней стенки 7а образует окружную линию, называемую линией LD разбавления. То же самое можно сказать и о пересечении осей 21b и наружной стенки 7b, о пересечении осей 31а и внутренней стенки 7а и о пересечении осей 31b и наружной стенки 7b. Расстояние между осями 21а первичных отверстий 20а и осями 31а отверстий 30а разбавления обозначено позицией Dа. Расстояние между осями 21b первичных отверстий 20b и осями 31b отверстий 30b разбавления обозначено позицией Db. Здесь расстояния Dа и Db являются достаточными, то есть превышающими или равными удвоенной величине наибольшего диаметра отверстий разбавления для того, чтобы исключить всякую опасность возникновения аэродинамической связи между струями воздуха, исходящими из первичных отверстий 20а и из отверстий 30а разбавления, с одной стороны, и между струями воздуха, исходящими из первичных отверстий 20b и из отверстий 30b разбавления, с другой стороны.

На фиг.3 представлен вид сверху углового сектора наружной стенки 7b камеры 4 сгорания в соответствии с предшествующим уровнем техники. На этом угловом секторе можно видеть два из первичных отверстий 20b, а также несколько отверстий 30b разбавления. При этом все первичные отверстия имеют один и тот же диаметр, тогда как отверстия разбавления, как это показано в рассматриваемом здесь примере реализации, могут иметь различные диаметры. Первичные отверстия 20b распределены равномерным образом на окружности наружной стенки 7b и каждое первичное отверстие располагается на одной линии с топливным инжектором, то есть это означает, что для данного инжектора соответствующее первичное отверстие располагается в том же угловом положении. Отверстия разбавления также распределены равномерным образом на окружности наружной стенки 7b. Для каждого первичного отверстия 20b отверстие 30b разбавления располагается в том же угловом положении, то есть это означает, что вдоль оси У камеры сгорания каждое первичное отверстие располагается на одной линии с отверстием 30b разбавления. В случае, представленном на фиг.3, именно те отверстия 30b разбавления, которые имеют наименьший диаметр, располагаются на одной линии с первичными отверстиями 20b. Другие отверстия 30b разбавления, а именно те из них, которые имеют наибольший диаметр, размещены в пространстве между отверстиями разбавления малого диаметра и располагаются на одинаковых расстояниях от этих отверстий. Отверстия разбавления большого диаметра располагаются также на одинаковых расстояниях от ближайших первичных отверстий 20b. В рассматриваемом здесь примере реализации имеется только одно отверстие разбавления малого диаметра, располагающееся в окружном направлении между двумя последовательно расположенными отверстиями разбавления большого диаметра, но там может быть размещено и несколько таких отверстий, распределенных равномерным образом на окружности наружной стенки 7b.

В том случае, когда технические задачи проектирования, касающиеся, например, снижения загрязняющих выбросов или определения профилей температуры на выходе из камеры сгорания приводят к уменьшению расстояния D, первичные отверстия 20b и отверстия 30b разбавления оказываются расположенными слишком близко друг к другу. Обычно это соответствует осевому расстоянию, меньшему в два раза наибольшего диаметра отверстий разбавления. В этом случае может появиться явление аэродинамической связи струй воздуха, исходящих из отверстий двух этих типов. Было установлено, что путем соответствующей модификации позиционирования отверстий разбавления этого явления можно избежать.

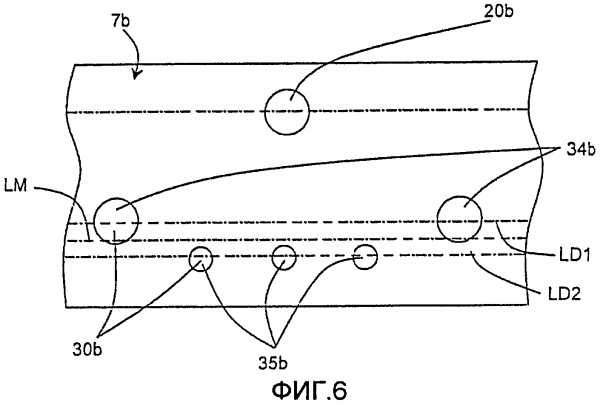

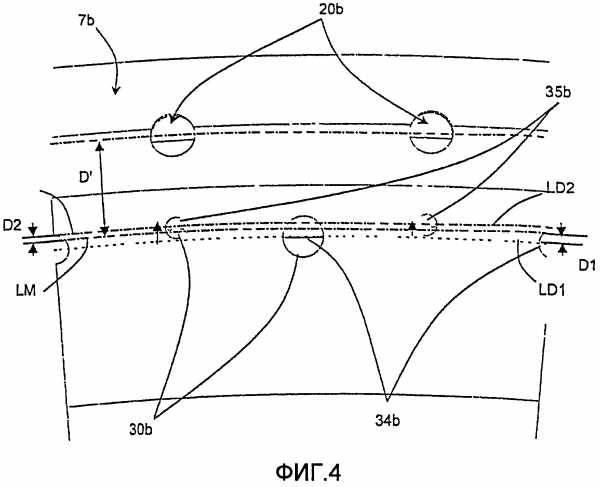

На фиг.4 представлен вид сверху углового сектора наружной стенки 7b камеры 4 сгорания в соответствии с изобретением. На этом угловом секторе показаны два из первичных отверстий 20b, а также несколько отверстий 30b разбавления. Здесь положение первичных отверстий 20b остается неизменным по сравнению с предшествующим уровнем техники и подверглось изменению только положение отверстий 30b разбавления. Эти отверстия 30b разбавления равномерно распределены на окружности наружной стенки 7b и все они могут иметь один и тот же диаметр или же, как это проиллюстрировано на упомянутой фигуре, имеют различные диаметры. В нашем примере отверстия 30b разбавления распределяются на первую систему отверстий с малым диаметром и вторую систему отверстий с большим диаметром. Отверстия 35b разбавления с малым диаметром располагаются таким образом, чтобы они находились на одной линии с первичными отверстиями 20b, то есть это означает, что они размещаются в одном и том же угловом положении. При этом отверстия 34b большого диаметра располагаются между первичными отверстиями 20b на одинаковых расстояниях от ближайших к ним отверстий разбавления малого диаметра. В отличие от предшествующего уровня техники система отверстий разбавления больше не располагается на одном и том же расстоянии Db от первичных отверстий 20b. Здесь различают два окружных ряда отверстий разбавления: первый ряд 34b, образованный отверстиями разбавления, располагающимися под углом между первичными отверстиями 20b и формирующими первую линию LD1 разбавления, и второй ряд 35b, образованный отверстиями разбавления малого диаметра, формирующими вторую линию LD2 разбавления. По сравнению с предшествующим уровнем техники можно констатировать, что отверстия разбавления второго ряда 35b смещены выше по потоку, то есть в направлении первичных отверстий, по отношению к отверстиям разбавления первого ряда 34b. При этом определяют наружную среднюю линию разбавления LМ, располагающуюся на расстоянии D' от ряда первичных отверстий 20b, причем это расстояние D' равно среднему значению осевых расстояний между рядом первичных отверстий и рядами отверстий разбавления. Эта средняя линия располагается, таким образом, между линиями LD1 и LD2 разбавления.

Расстояние D′, определяющее положение средней линии разбавления LМ, определяется таким же образом, как и в предшествующем уровне техники. Оптимизация разбавления осуществляется путем модификации положения осей отверстий разбавления первого ряда 34b и второго ряда 35b по отношению к средней линии разбавления. При этом, зная величину параметра D′, имеется возможность позиционировать отверстия разбавления двух этих рядов таким образом, чтобы избавиться от упомянутого выше явления аэродинамической связи при соблюдении всех тех императивных требований, которым должна отвечать данная камера сгорания. Для того чтобы эта оптимизация была эффективной и не нарушала функционирования камеры сгорания, оси отверстий разбавления первого ряда 34b должны быть расположены, по отношению к средней линии разбавления, на расстоянии С1, меньшем, чем удвоенная величина их диаметра. То же самое можно сказать относительно положения осей отверстий разбавления второго ряда 35b, которые должны быть расположены, по отношению к средней линии разбавления, на расстоянии D2, меньшем, чем удвоенная величина их диаметра. Кроме того, расстояние D′ не должно меняться.

Возможны также и другие способы реализации предлагаемого изобретения, причем некоторые из этих способов проиллюстрированы на фигурах с 5 по 9.

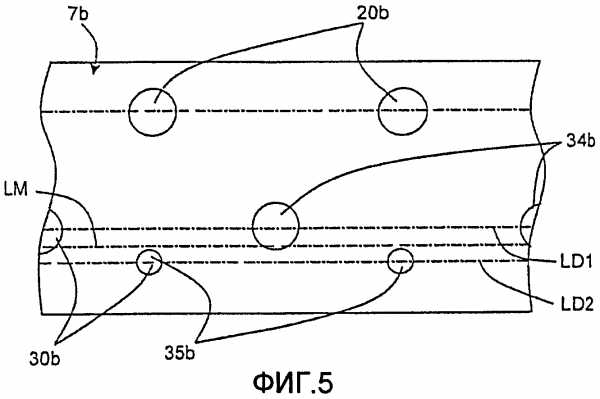

На фиг.5 представлен способ реализации, подобный способу, описанному в предшествующем изложении. Этот способ реализации отличается от описанного выше только тем, что отверстия разбавления второго ряда 35b больше не смещены выше по потоку по отношению к отверстиям разбавления первого ряда 34b, но смещены по отношению к ним ниже по потоку.

В описанных в предшествующем изложении способах реализации первый ряд 34b и второй ряд 35b содержали одинаковое количество отверстий разбавления. Однако возможны также варианты реализации с различным количеством этих отверстий разбавления в каждой группе.

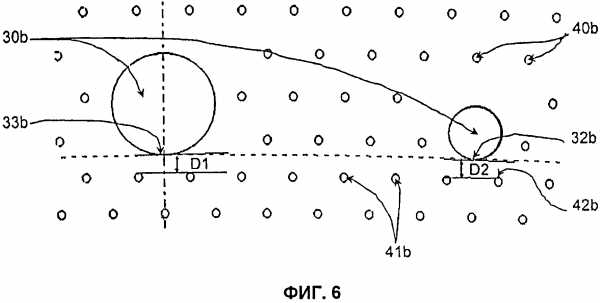

Так, например, на фиг.6 проиллюстрирован вариант реализации, в котором второй ряд 35b содержит в три раза больше отверстий разбавления, чем первый ряд 34b. В этом примере реализации, как и в предшествующем случае, разбавление определяется положением наружной средней линии разбавления LМ, вокруг которой позиционированы первая и вторая линии LD1 и LD2 разбавления, на которых располагаются оси отверстий разбавления двух рядов. При этом оси отверстий разбавления первого ряда 34b размещаются на первой линии LD1 разбавления, располагающейся по потоку спереди от средней линии 33b, то есть со стороны первичных отверстий 20b. И оси отверстий разбавления второго ряда 35b размещаются на второй линии LD2 разбавления, располагающейся по потоку позади средней линии 33b. Между двумя последовательно расположенными отверстиями разбавления первого ряда 34b располагаются три отверстия разбавления второго ряда 35b. Среди этих трех отверстий то из них, которое располагается в центральном положении, размещается на одной линии с одним из первичных отверстий 20b, то есть это означает, что данное отверстие располагается в том же угловом положении. При этом система отверстий разбавления оказывается равномерно распределенной на окружности наружной стенки 7b.

Отверстия разбавления второй группы 35b могут иметь оси, перекрывающие наружную стенку 7b таким образом, чтобы сформировать одну единственную линию LD2 разбавления, как об этом уже было сказано в предшествующем изложении. Однако оси этих отверстий также могут быть позиционированы на различных расстояниях по отношению к средней линии LМ разбавления. В этом случае пересечение осей этих отверстий с наружной стенкой 7b образует уже не одну, а несколько линий разбавления.

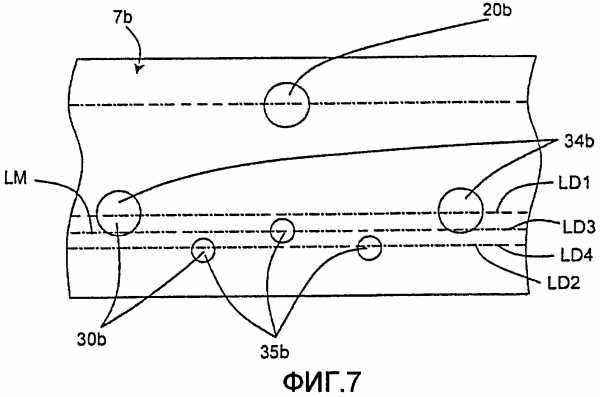

На фигурах с 7 по 9 проиллюстрированы примеры реализации предлагаемого изобретения в подобном случае.

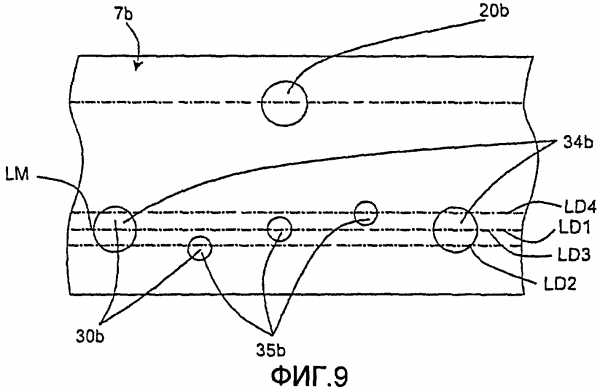

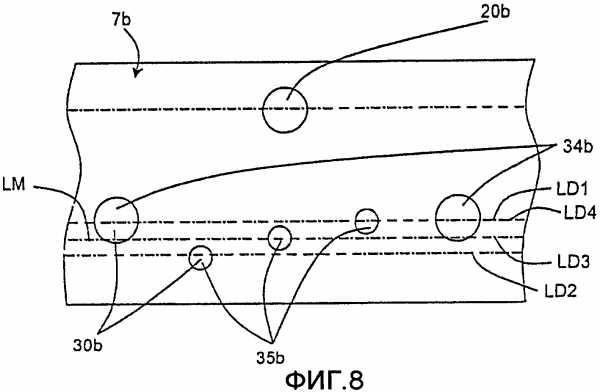

В этих примерах реализации второй ряд 35b отверстий разбавления также содержит в три раза больше отверстий, чем первый ряд 34b. При этом отверстия разбавления второго ряда 35b распределены на трех различных линиях LD2, LD3, LD4 разбавления. В первом варианте одна из этих линий разбавления может совпадать со средней линией LМ разбавления, как это проиллюстрировано на фиг.7. В другом варианте, проиллюстрированном на фиг.8, одна из этих линий разбавления может совпадать с линией LD1 разбавления, образованной осями отверстий разбавления первого ряда 34b. В то же время, все линии LD2, LD3 и LD4 разбавления могут быть расположены по потоку позади отверстий разбавления первого ряда 34b, но они также могут быть распределены по одну и по другую стороны от отверстий разбавления этого первого ряда 34b, как это проиллюстрировано на фиг.9, или все могут располагаться по потоку спереди от этого первого ряда 34b.

В совокупности описанных в предшествующем изложении способов реализации предлагаемого изобретения относительное положение первичных отверстий 20b и отверстий разбавления 30b может быть полностью определено путем задания положения каждого из этих отверстий на угловом секторе наружной стенки 7b. Говоря более конкретно, достаточно определить положение каждого отверстия на угловом секторе, располагающемся между осями двух последовательно расположенных первичных отверстий 20b, и полученный таким образом рисунок будет затем воспроизведен на всей окружности наружной стенки 7d.

Приведенное выше описание было дано с использованием в качестве примера его применения по отношению к наружной стенке 7b, однако предлагаемое изобретение также может быть применено аналогичным образом и по отношению к внутренней стенке 7а.

edrid.ru

СТЕНКА КАМЕРЫ СГОРАНИЯ С ОПТИМИЗИРОВАННЫМ РАЗЖИЖЕНИЕМ И ОХЛАЖДЕНИЕМ, КАМЕРА СГОРАНИЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СНАБЖЕННЫЙ ТАКОЙ СТЕНКОЙ

Предлагаемое изобретение относится к области газотурбинных двигателей и, в частности, к камере сгорания, для которой оптимизировано питание воздухом разжижения, а также воздухом охлаждения.

Говоря более конкретно, предлагаемое изобретение относится к оптимизации расположения отверстий разжижения, выполненных на стенках этой камеры сгорания.

В последующем изложении выражения "спереди по потоку" или "позади по потоку" будут использоваться для обозначения положений различных элементов конструкции друг относительно друга в осевом направлении, принимая при этом за ориентир направление течения потока газов в двигателе. Кроме того, выражения "внутренний" или "внутренний в радиальном направлении" и "наружный" или "наружный в радиальном направлении" будут использоваться для обозначения положений различных элементов конструкции друг относительно друга в радиальном направлении, принимая при этом за ориентир ось вращения данного газотурбинного двигателя.

Газотурбинный двигатель содержит один или несколько компрессоров, подающих воздух под давлением в камеру сгорания, где этот воздух смешивается с топливом, воспламеняется и сгорает для того, чтобы произвести горячие газообразные продукты сгорания. Эти газообразные продукты сгорания вытекают из камеры сгорания в направлении ее задней по потоку части и поступают в одну или несколько турбин, которые преобразуют полученную таким образом энергию для того, чтобы приводить во вращательное движение один или несколько компрессоров, а также производить энергию, необходимую, например, для обеспечения тяговооруженности летательного аппарата.

Обычно камера сгорания, используемая в авиационных газотурбинных двигателях, содержит внутреннюю стенку и наружную стенку, которые связаны между собой на их передних по потоку концах при помощи донной части этой камеры сгорания. Эта донная часть камеры сгорания имеет множество отверстий, отстоящих друг от друга в окружном направлении, в каждом из которых устанавливается устройство впрыскивания, которое позволяет подвести в эту камеру сгорания смесь воздуха с топливом.

Камера сгорания запитывается жидким топливом, смешанным с воздухом, поступающим из компрессора. Жидкое топливо подводится в камеру сгорания через инжекторы, в которых это топливо распыляется на мельчайшие капельки. Затем это топливо воспламеняется и сгорает внутри камеры сгорания, что позволяет повысить температуру воздуха, поступающего из компрессора.

В общем случае камера сгорания должна отвечать нескольким императивным требованиям и ее размерные параметры определяются в соответствии с этими требованиями. Прежде всего, камера сгорания должна обеспечивать возможность оптимального использования топлива, то есть обеспечивать достижение возможно более высокого коэффициента полезного действия процесса сгорания. Кроме того, камера сгорания должна подавать в турбину горячие газообразные продукты сгорания, распределение температуры которых на выходе из камеры сгорания должно быть, с одной стороны, совместимым с требуемой надежностью, а с другой стороны, возможно более однородным. В то же время камера сгорания должна в возможно меньшей степени снижать энергию потока газов, то есть создавать минимальные потери давления между ее входом и ее выходом. И наконец, конструктивные детали камеры сгорания должны иметь высокую механическую прочность, что требует снижения температуры стенок камеры сгорания.

Внутри этой камеры сгорание топлива осуществляется в двух основных фазах, которым физически соответствуют две различные зоны. В первой зоне, называемой также первичной зоной, смесь воздуха с топливом находится в стехиометрических пропорциях или в близких к ним пропорциях. При этом для реализации такой смеси воздуха с топливом воздух впрыскивается в камеру сгорания одновременно на уровне инжекторов, располагающихся в донной части этой камеры, а также через стенки камеры сгорания при помощи первого ряда отверстий, называемых первичными отверстиями. Получение в первичной зоне смеси в стехиометрических условиях или в близких к ним условиях позволяет обеспечить высокий коэффициент полезного действия процесса сгорания с максимальной скоростью осуществления реакции. Здесь скоростью осуществления реакции называют скорость исчезновения одного из компонентов смеси воздуха с топливом. В то же время, для того чтобы сгорание было полным, смесь воздуха с топливом должна находиться в этой первичной зоне в течение достаточно продолжительного времени. Температура, достигаемая газами в результате сгорания топлива в этой первичной зоне, является весьма высокой. Она может достигать, например, 2000°С, то есть достигать температуры, несовместимой с удовлетворительной механической прочностью материалов, из которых изготовлена турбина и сама эта камера сгорания. Таким образом, необходимо охлаждать эти газообразные продукты сгорания, что осуществляется в упомянутой второй зоне. Обычно упомянутая первичная зона занимает примерно первую треть длины камеры сгорания.

Во второй зоне, также называемой зоной разжижения, холодный воздух, называемый также воздухом разжижения и поступающий из компрессора, подается в камеру сгорания через ее стенки при помощи отверстий, называемых отверстиями разжижения. Воздух разжижения позволяет обеспечить охлаждение газов, образующихся в результате сгорания топлива, а также охлаждение стенок камеры сгорания. При этом воздух разжижения дополнительно позволяет остановить химическую реакцию горения.

Высокие температуры, достигаемые газами в процессе горения, требуют охлаждения специфическим образом стенок камеры сгорания. Существуют различные технологии охлаждения, такие, например, как принудительная конвекция, когда охлаждение обеспечивается путем циркуляции воздуха, поступающего из компрессора, вокруг камеры сгорания, или же технология охлаждения при помощи воздушной пленки, в соответствии с которой между стенками камеры сгорания и газообразными продуктами сгорания вводят пленку холодного воздуха, поступающего из компрессора. Еще одна технология охлаждения состоит в формировании мультиперфорации. Эта технология состоит в реализации на всей или на части поверхности стенок камеры сгорания множества отверстий весьма малого диаметра, обычно имеющего величину порядка 0,6 мм. Холодный воздух, циркулирующий вокруг камеры сгорания, проникает в ее внутреннюю полость через эти отверстия. При этом стенки камеры сгорания охлаждаются одновременно в результате конвекции внутри отверстий и при помощи воздушной пленки, поскольку этот воздух затем обтекает внутреннюю поверхность стенок камеры сгорания. Преимуществом этой технологии является то обстоятельство, что она может действовать локальным образом именно в зоне расположения возможных горячих точек, которые в ряде случаев могут возникать на стенках камеры сгорания.

Таким образом, в том случае, когда необходимо обеспечить охлаждение специфической зоны стенок камеры сгорания, известна технология локального размещения отверстий мультиперфорации, например, путем увеличения плотности расположения этих отверстий.

Совокупность первичных отверстий, с одной стороны, и совокупность отверстий разжижения, с другой стороны, располагаются соответственно в одном и том же осевом положении по отношению к донной части камеры сгорания, причем отверстия разжижения располагаются по потоку позади первичных отверстий. Осевые положения первичных отверстий и отверстий разжижения и, в частности, расстояние вдоль осевого направления между первичными отверстиями и отверстиями разжижения, а также их распределение на окружности стенок камеры сгорания образуют важные параметры, изменяя которые, проектировщик имеет возможность модифицировать распределение температуры на выходе из камеры сгорания и уменьшать количество загрязняющих выбросов.

Относительное позиционирование отверстий разжижения и отверстий мультиперфорации оказывает непосредственное влияние на охлаждение зон стенок камеры сгорания, располагающихся непосредственно позади по потоку от отверстий разжижения.

Для некоторых камер сгорания не все отверстия разжижения имеют один и тот же диаметр для того, чтобы усовершенствовать распределение температуры на выходе из камеры сгорания. В этом случае, если охлаждение стенок этой камеры сгорания реализуется при помощи отверстий мультиперфорации, расстояние между этими отверстиями и отверстиями разжижения малого диаметра превышает расстояние между отверстиями мультиперфорации и отверстиями разжижения большого диаметра. Это обстоятельство может быть причиной возникновения горячих точек на стенках камеры сгорания, негативно влияющих на механическую прочность и срок службы этих стенок. Такие горячие точки не появятся в том случае, когда камера сгорания охлаждается при помощи воздушной пленки, проходящей вдоль внутренней стороны ее стенок.

Цель данного изобретения состоит в том, чтобы предложить простое и легко реализуемое конструктивное решение, позволяющее, в том случае, когда стенки камеры сгорания охлаждаются при помощи микроперфорации, исключить возможность появления случайных горячих точек и сделать это без увеличения количества загрязняющих выбросов и не затрагивая негативным образом распределение температуры на выходе камеры сгорания.

Данное изобретение позволяет решить эту проблему, предлагая новое определение положения отверстий разжижения на стенках камеры сгорания.

Говоря более конкретно, предлагаемое изобретение относится к стенке камеры сгорания газотурбинного двигателя, содержащей, по меньшей мере, один окружной ряд первичных отверстий, по меньшей мере, один окружной ряд отверстий разжижения и отверстия микроперфорации, причем все первичные отверстия располагаются в одном и том же осевом положении и эти первичные отверстия и отверстия разжижения равномерно распределены на окружности стенки, причем отверстия разжижения распределяются на, по меньшей мере, две различные группы в зависимости от величины их диаметра, причем часть отверстий разжижения имеет наибольший диаметр, а другая часть этих отверстия разжижения имеет наименьший диаметр, и отверстия мультиперфорации имеют диаметры, меньшие, чем наименьший диаметр отверстий разжижения, и эта стенка камеры сгорания отличается тем, что отверстия разжижения, имеющие наибольший диаметр, и отверстия разжижения, имеющие наименьший диаметр, имеют заднюю по потоку кромку, а отверстия мультиперфорации имеют переднюю по потоку кромку, причем отверстия разжижения, имеющие наименьший диаметр, смещены в осевом направлении в сторону по потоку по отношению к отверстиям разжижения, имеющим наибольший диаметр, причем упомянутая задняя по потоку кромка отверстий разжижения наименьшего диаметра располагается на одной линии в окружном направлении с задней по потоку кромкой отверстий разжижения наибольшего диаметра.

Предпочтительным образом отверстия мультиперфорации, располагающиеся непосредственно позади по потоку от отверстий разжижения, образуют первый окружной ряд отверстий, располагающихся на одном и том же осевом расстоянии, причем задняя по потоку кромка отверстий разжижения, имеющих наименьший диаметр, и передняя по потоку кромка отверстий мультиперфорации первого окружного ряда отстоят друг от друга на расстояние D2, причем это расстояние D2 имеет величину, меньшую или равную удвоенному диаметру отверстий мультиперфорации первого ряда.

Предпочтительным образом отверстия разжижения, имеющие наименьший диаметр, располагаются на одной линии в осевом направлении с первичными отверстиями.

В то же время предлагаемое изобретение относится к камере сгорания, а также к газотурбинному двигателю, снабженным, по меньшей мере, одной такой стенкой.

Другие характеристики и преимущества предлагаемого изобретения будут наглядно показаны и будут лучше поняты из приведенного ниже описания предпочтительного способа реализации этого изобретения и его вариантов, использованных в качестве не являющихся ограничительными примеров, где даются ссылки на приведенные в приложении фигуры, среди которых:

фиг.1 представляет собой частичный схематический вид в разрезе газотурбинного двигателя и, говоря более конкретно, авиационного турбореактивного двигателя;

фиг.2 представляет собой схематический вид в разрезе камеры сгорания в соответствии с известным уровнем техники;

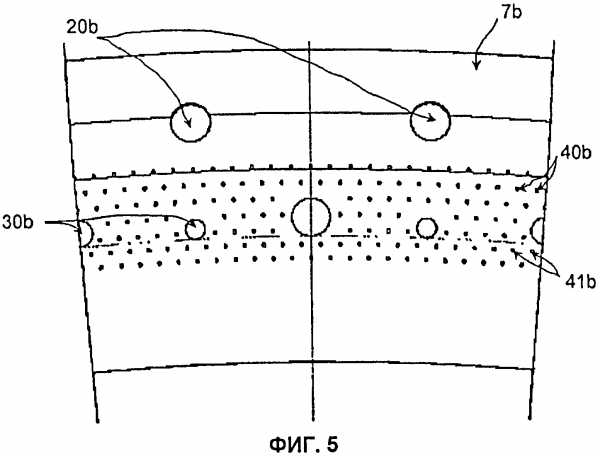

фиг.3 представляет собой вид сверху некоторого углового сектора наружной стенки камеры сгорания в соответствии с известным уровнем техники;

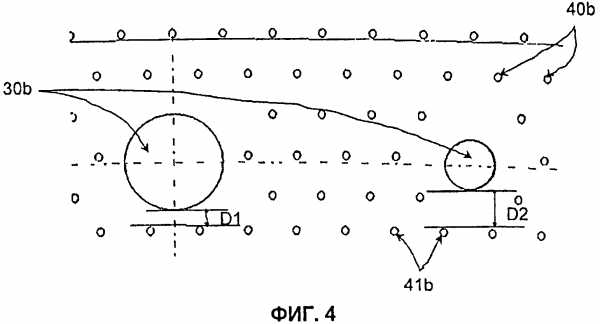

фиг.4 представляет собой детальный вид углового сектора, показанного на фиг.3;

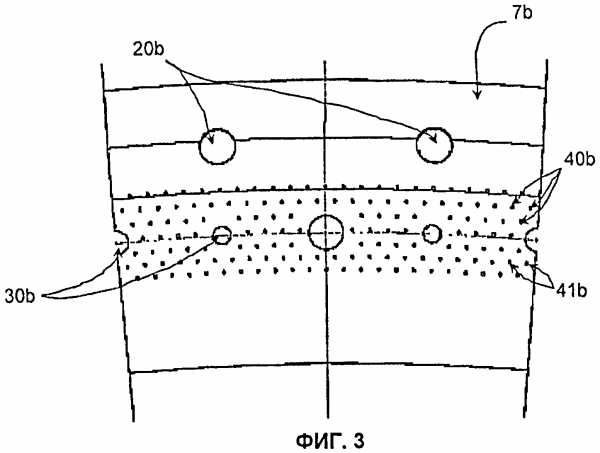

фиг.5 представляет собой вид сверху некоторого углового сектора наружной стенки камеры сгорания в соответствии с предлагаемым изобретением;

фиг.6 представляет собой детальный вид углового сектора, показанного на фиг.5.

На фиг.1 представлен в разрезе общий вид газотурбинного двигателя 1, например, авиационного турбореактивного двигателя, ось вращения которого обозначена позицией Х. Этот газотурбинный двигатель 1 содержит компрессор 2 низкого давления, компрессор 3 высокого давления, камеру 4 сгорания, турбину 5 высокого давления и турбину 6 низкого давления. Камера 4 сгорания представляет собой камеру кольцевого типа, которая ограничена внутренней кольцевой стенкой 7а и наружной кольцевой стенкой 7b, отстоящими друг от друга в радиальном направлении по отношению к оси Х и связанными на своих передних по потоку концах с кольцевой донной частью 8 камеры сгорания. Донная часть 8 камеры сгорания содержит множество отверстий, равномерно отстоящих друг от друга в окружном направлении. В каждом из этих отверстий установлено устройство 9 впрыскивания. Газообразные продукты сгорания протекают в направлении ее задней по потоку части камеры 4 сгорания и затем поступают в турбины 5 и 6, которые приводят во вращательное движение соответственно компрессоры 3 и 2, располагающиеся спереди по потоку от донной части 8 камеры сгорания, посредством соответственно двух валов. Компрессор 3 высокого давления обеспечивает питание воздухом устройств 9 впрыскивания, а также двух кольцевых пространств 10а и 10b, расположенных в радиальном направлении соответственно изнутри и снаружи от камеры 4 сгорания. Воздух, поступающий в камеру 4 сгорания, принимает участие в распылении топлива и в его сгорании. Воздух, циркулирующий снаружи от стенок камеры 4 сгорания, принимает участие, с одной стороны, в сгорании топлива, а с другой стороны, в охлаждении стенок 7а и 7b и газообразных продуктов сгорания. Для этого воздух проникает в камеру сгорания соответственно через первый ряд отверстий, называемых первичными отверстиями, и через вторую группу отверстий, называемых отверстиями разжижения, а также через отверстия мультиперфорации, выполненные на внутренней стенке 7а и на наружной стенке 7b. Эти различные отверстия представлены на фиг. 2 и 3.

На фиг.2 показан более точным образом вид в разрезе камеры 4 сгорания в соответствии с существующим уровнем техники.

Внутренняя стенка 7а и наружная стенка 7b камеры 4 сгорания снабжены, каждая, одним рядом первичных отверстий 20а и соответственно 20b, оси которых обозначены позициями 21а и соответственно 21b. По потоку позади от этих первичных отверстий 20а, 20b расположен один ряд отверстий разжижения 30а, 30b, оси которых обозначены позициями 31а и соответственно 31b. На внутренней стенке 7а все первичные отверстия 20а располагаются на одном и том же расстоянии D от донной части 8 камеры сгорания. То же самое можно сказать и об отверстиях 30а разжижения, а также о первичных отверстиях 20b и об отверстиях 30b разжижения, располагающихся на наружной стенке 7b.

На фиг.3 представлен вид сверху некоторого углового сектора наружной стенки 7b камеры 4 сгорания в соответствии с известным уровнем техники. На этом угловом секторе можно видеть два из первичных отверстий 20b, а также несколько отверстий 30b разжижения. При этом все первичные отверстия имеют один и тот же диаметр, тогда как отверстия разжижения, как это показано в рассматриваемом здесь примере реализации, могут иметь различные диаметры. Первичные отверстия 20b распределены равномерным образом по окружности наружной стенки 7b. Отверстия разжижения также распределены равномерным образом на окружности наружной стенки 7b. Для каждого первичного отверстия 20b отверстие 30b разжижения располагается в том же угловом положении, то есть это означает, что вдоль оси У камеры сгорания каждое первичное отверстие расположено на одной линии с отверстием 30b разжижения. В случае, представленном на фиг.3, те отверстия 30b разжижения, которые имеют наименьший диаметр, располагаются на одной линии с первичными отверстиями 20b. Другие отверстия разжижения, а именно те из них, которые имеют наибольший диаметр, размещены в пространстве между отверстиями разжижения наименьшего диаметра и располагаются на одинаковых расстояниях от этих отверстий. Отверстия разжижения большого диаметра располагаются также на одинаковых расстояниях от ближайших первичных отверстий 20b. В рассматриваемом здесь примере реализации имеется только одно отверстие разжижения малого диаметра, располагающееся в угловом отношении между двумя последовательно расположенными отверстиями разжижения большого диаметра, но там может быть размещено и несколько таких отверстий, распределенных равномерным образом на окружности наружной стенки 7b.

Для того чтобы обеспечить охлаждение стенки 7b, по всей ее окружности выполнены отверстия 40b мультиперфорации. Все эти отверстия 40b мультиперфорации обычно имеют один и тот же диаметр, но они могут иметь и различные диаметры, например, в зависимости от зон охлаждения. В проиллюстрированном здесь примере реализации эти отверстия распределены равномерно и формируют последовательно расположенные ряды отверстий, располагающихся в одном и том же осевом положении. Локальные варианты расположения, такие, например, как увеличение количества отверстий, также могут быть рассмотрены. Местоположение первого ряда 41b отверстий 40b мультиперфорации, располагающееся непосредственно позади по потоку отверстий 30b разжижения, имеет существенное значение, поскольку оно оказывает непосредственное влияние на величину температуры, которая может быть достигнута в этой зоне стенки 7b.

На фиг.4 представлен детальный вид углового сектора, показанного на фиг.3, где продемонстрированы отверстия 30b разжижения, а также отверстия 40b мультиперфорации. На этой фигуре можно видеть, что, принимая во внимание различие диаметров между отверстиями 30b разжижения, расстояние вдоль оси У камеры сгорания между отверстием разжижения большого диаметра и первым рядом отверстий 41b мультиперфорации, обозначенное позицией D1, оказывается меньшим, чем расстояние в осевом направлении между отверстием разжижения малого диаметра и тем же самым рядом отверстий мультиперфорации, обозначенное позицией D2. Такое взаимное расположение может вызвать появление горячих точек позади по потоку от отверстий разжижения малого диаметра, что негативным образом влияет на механическую прочность стенки 7b и, следовательно, на срок ее службы.

На фиг.5 представлен вид сверху некоторого углового сектора наружной стенки 7b камеры 4 сгорания в соответствии с предлагаемым изобретением, а на фиг.6 представлен увеличенный вид этого углового сектора. На этом угловом секторе можно видеть два из первичных отверстий 20b, а также несколько отверстий 30b разжижения. При этом положение первичных отверстий 20b остается неизменным по сравнению с известным уровнем техники и только положение отверстий 30b разжижения изменяется. Здесь эти отверстия 30b разжижения равномерно распределены на окружности наружной стенки 7b и имеют различные диаметры. В рассматриваемом здесь примере реализации можно видеть отверстия 30b разжижения как с малым, так и с большим диаметром. При этом отверстия 30b разжижения малого диаметра выполнены таким образом, чтобы быть расположенными на одной линии с первичными отверстиями 20b, то есть это означает, что эти отверстия находятся в одном и том же угловом положении. Отверстия разжижения большого диаметра располагаются между первичными отверстиями 20b на одинаковом расстоянии от ближайших отверстий разжижения малого диаметра. Отверстия 40b мультиперфорации выполнены на всей окружности стенки 7b. Эти отверстия 40b мультиперфорации обычно все имеют один и тот же диаметр, но они могут иметь и различные диаметры. При этом диаметр этих отверстий имеет величину, определенно меньшую, чем диаметр отверстий разжижения, и обычно эта величина составляет примерно 0,6 мм. Эти отверстия мультиперфорации распределены равномерным образом и формируют вдоль осевого направления последовательность рядов отверстий. В отличие от существующего уровня техники здесь группа отверстий разжижения больше не располагается на одном и том же осевом расстоянии от первичных отверстий 20b. Отверстия разжижения малого диаметра смещены в направлении к задней по потоку части стенки 7b и расположены, таким образом, ближе к первому ряду отверстий 41b мультиперфорации, выполненному непосредственно позади по потоку от отверстий 30b разжижения. Таким образом, зона стенки 7b, расположенная между отверстиями разжижения малого диаметра и этим первым рядом отверстий 41b мультиперфорации, оказывается охлаждаемой наилучшим образом, что позволяет устранить возможность появления случайных горячих точек.

Для того чтобы не возмущать процесс горения, осевое смещение в направлении по потоку отверстий разжижения малого диаметра не должно быть слишком существенным. Говоря более конкретно, осевое расстояние D2 между задней по потоку кромкой 32b отверстий разжижения малого диаметра и передней по потоку кромкой 42b отверстий мультиперфорации первого ряда 41b не должно быть меньше осевого расстояния D1 между задней по потоку кромкой 33b отверстий разжижения большого диаметра и передней по потоку кромкой отверстий мультиперфорации первого ряда 41b. В то же время, для того чтобы гарантировать удовлетворительное охлаждение стенки 7b непосредственно позади по потоку от отверстий разжижения, расстояние D2 должно быть меньшим или равным удвоенному диаметру отверстий мультиперфорации первого ряда 41b.

Такое расположение позволяет избежать возникновения горячих точек по потоку позади отверстий разжижения, без модификации характеристик горения и, в частности, без снижения коэффициента полезного действия процесса горения, и без увеличения загрязняющих выбросов, а также без изменения распределения температуры на выходе из камеры сгорания.

Приведенное выше описание было дано с использованием в качестве примера его применения по отношению к наружной стенке 7b, однако предлагаемое изобретение также может быть применено аналогичным образом и по отношению к внутренней стенке 7а.

edrid.ru

Форма - камера - сгорание

Форма - камера - сгорание

Cтраница 2

Оптимизация формы камеры сгорания газового двигателя, к которому предъявляются современные требования по экологическим, мощностным и экономическим показателям, является сложнейшей научно-исследовательской задачей, требующей проведения серьезных расчетных и экспериментальных работ. [16]

Оптимизация формы камеры сгорания газового двигателя, к которому предъявляются современные требования по экологическим, мощностным и экономическим показателям, является сложнейшей научно-исследовательской задачей, требующей проведения серьезных расчетных и экспериментальных работ. В известных на сегодняшний день разработках использовались камеры сгорания, показанные на рис. 7.14. В табл. 7.3 дается некоторое представление о характере влияния геометрии этих камер на рабочий процесс. [18]

Чем ближе форма камеры сгорания к сферической форме ( шаровой), тем меньший требуется угол опережения зажигания. [19]

При такой форме камеры сгорания, близкой к кубической, получаются малые величины удельной поверхности охлаждающих экранов. [20]