Свойства исследования проектирования с оптимизацией. Топологическая оптимизация конструкций solidworks

2018 Справка по SOLIDWORKS - Исследование топологии

Исследование топологии используется для изучения итераций проектирования компонента, удовлетворяющих заданной цели оптимизации и геометрическим ограничениям.

Доступно в SOLIDWORKS Simulation Professional и SOLIDWORKS Simulation Premium.

Исследование топологии реализует непараметрическую оптимизацию топологии деталей. Начиная с максимального пространства исходного проекта (которое представляет собой максимально разрешенный размер компонента) и учитывая все примененные нагрузки, крепления и производственные ограничения, оптимизация топологии ищет новую компоновку материала в границах максимально допустимой геометрии за счет перераспределения материала. Оптимизированный компонент удовлетворяет всем требуемым механическим и производственным требованиям.

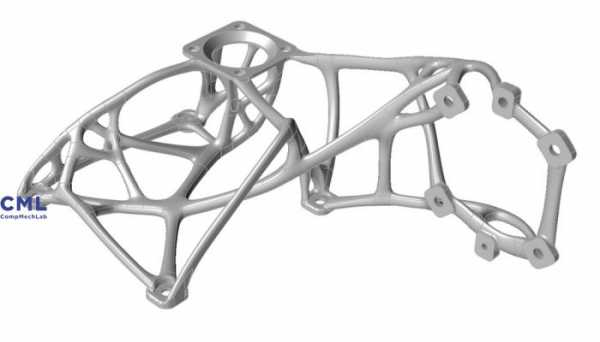

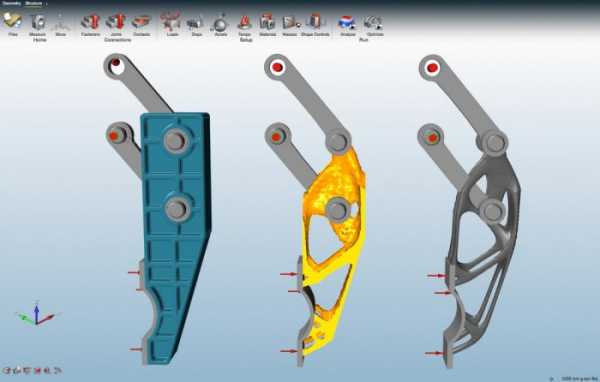

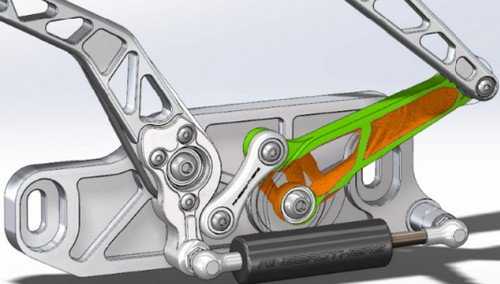

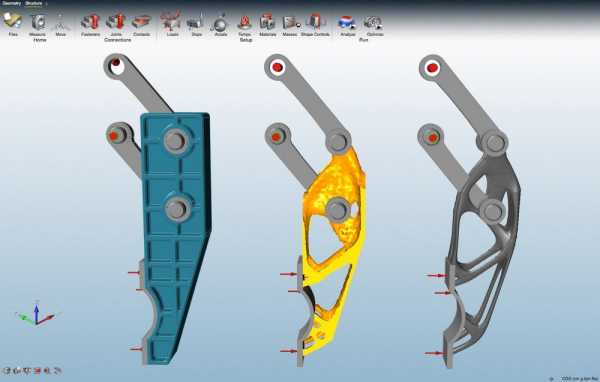

Например, можно оптимизировать деталь подъемного механизма капота автомобиля, обозначенную синим цветом на рисунке, с точки зрения прочности и веса (изображение предоставлено компанией Ring Brothers LLC).

Рекомендуется начать с цели Наилучшее отношение жесткости к массе, чтобы получить первоначальную оптимизированную форму компонента.

В дополнение к цели оптимизации можно определить ограничения для соответствия требуемым механическим свойствам (например, максимальному отклонению, проценту удаленной массы) и производственным процессам. Для успешного исследования топологии предложение варианта проекта создается с помощью процесса итеративной оптимизации, в котором должны быть выполнены все заданные структурные и производственные требования.

В окне PropertyManager Исследование выберите Исследование топологии.

Чтобы настроить исследование топологии, определите следующее.|

Одна цель |

Цель оптимизации управляет математической формулировкой алгоритма оптимизации. В дереве исследования топологии нажмите правой кнопкой мыши Цели и ограничения. В окне PropertyManager Цели и ограничения выберите одну из следующих целей оптимизации: Наилучшее отношение жесткости к массе, Предельно уменьшить массу или Предельно уменьшить максимальное смещение. Если в качестве цели выбрано значение Наилучшее отношение жесткости к массе, то алгоритм пытается минимизировать глобальные условия соответствия модели, которые служат мерой общей гибкости (обратная величина жесткости). Условия соответствия определяются суммой энергий деформации для всех элементов. |

|

Ограничения |

Ограничения определяют предел решений проектного пространства. Ограничения распространяются на: процент удаленной массы, цели производительности для напряжений (запаса прочности), смещения или собственную частоту модели. Ограничения оптимизации определяются пользователем в окне PropertyManager Цели и ограничения. Интерфейс пользователя фильтрует типы ограничений, которые можно применить в зависимости от выбранной цели. |

|

Сохраненные области |

Это области модели, которые исключены из процесса оптимизации и сохраняются в окончательной форме. Геометрические объекты, к которым применяются нагрузки и крепления, сохраняются по умолчанию. Чтобы выбрать области для исключения из оптимизации, перейдите в раздел . Чтобы выбрать дополнительные грани для сохранения, нажмите правой кнопкой мыши Производственный контроль, и выберите Добавить сохраненную область. |

|

Производственный контроль |

Геометрические ограничения, примененные производственным процессом, обеспечивают возможность производства для оптимизированной детали. Нажмите правой кнопкой мыши на элемент Производственный контроль и определите необходимые элементы управления, например Направление извлечения из пресс-формы, Управление толщиной или Управление симметрией. В окне PropertyManager Направление извлечения из пресс-формы можно также применить ограничение штампов для создания отверстий по толщине детали. С помощью параметра Управление симметрией можно применить половину, четверть или одну восьмую симметрии для оптимизации формы компонентов. |

В зависимости от настроек цели оптимизации, элементов производственного контроля, сетки, нагрузок и граничных условий процесс оптимизации создает допустимый проект, являющийся производным от максимального пространства исходного проекта.

help.solidworks.com

Обзор софта для топологической оптимизации и бионического дизайна

Биодизайн, или бионический метод проектирования предполагает использование в разрабатываемых конструкциях эффективных решений позаимствованных в природе. В целом, это плавные линии, распределенная структура тонких сплошных или трубчатых конструкций. Биодизайн — частный случай топологической оптимизации, средства достижения оптимального сочетания механической прочности и легкости, путем хорошо просчитанного распределения материала в детали, как правило — с усложнением ее структуры.

В этой статье мы рассматриваем ПО, которое способно справиться с этими задачами.

Как это работает

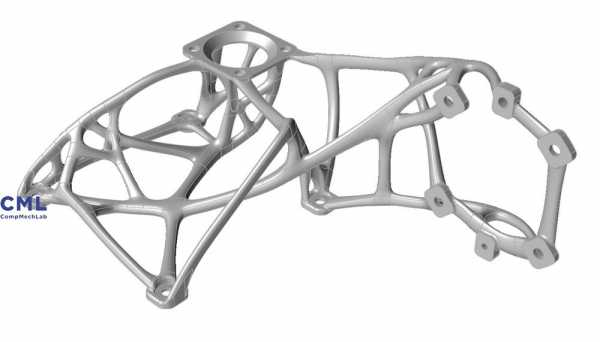

Современные средства проектирования позволяют не только прогнозировать степень деформации детали, но и оптимизировать ее, в соответствии с заданными рамками массы и прочности. В общем случае, подготавливается модель-заготовка, из которой в дальнейшем удаляется лишний материал. Этот процесс носит название топологической оптимизации. Еще один термин, часто употребляемый в данном контексте — “генеративный дизайн”, он обозначает проектирование, частично выполняемое программными алгоритмами. Результатом топологической оптимизации является сложная структура, на основе которой формируется модель детали для производства. Такая деталь обладает требуемой прочностью при минимальной массе, но сложна в изготовлении традиционными способами, оптимальным будет аддитивное производство.

Примеры реализации

Изделия, выполненные с помощью генеративного дизайна, имеют непривычный футуристический вид и часто служат для демонстрации возможностей аддитивных технологий.

BMW S1000RR

Вот, например, BMW, для демонстрации перспектив технологии, сделала концепт-байк на основе S1000RR, но с легкой 3D-печатной металлической рамой. Если говорить о более утилитарных применениях — BMW уже использует 3D-печать в производстве “Роллс-Ройсов” и родстеров i8.

Мост MX3D

Голландцы из MX3D закончили производство несущей основы моста, который планируется установить в Амстердаме в 2019 году. При изготовлении моста использовалось ПО Autodesk и технология WAAM — наплавление металлического прутка промышленным роботом-манипулятором.

Российская промышленность

Мосты мы пока не печатаем, но в утилитарных областях топологическая оптимизация успешно применятся. Например, работает в этом направлении «Центр компьютерного инжиниринга» СПбПУ, используя ПО собственной разработки. Подробнее о решаемых задачах можно прочитать на сайте центра, здесь отметим, что речь идет в основном об аэрокосмической отрасли.

Программное обеспечение — комплексные системы

На рынке присутствует значительное количество программных продуктов, посредством которых можно производить расчеты по топологической оптимизации. Как правило, эту функциональность предоставляют пакеты, производящие моделирование деформаций и прочностные расчеты. Начнем с “больших” комплексов, применяемых для проектирования и расчетов в машиностроении.

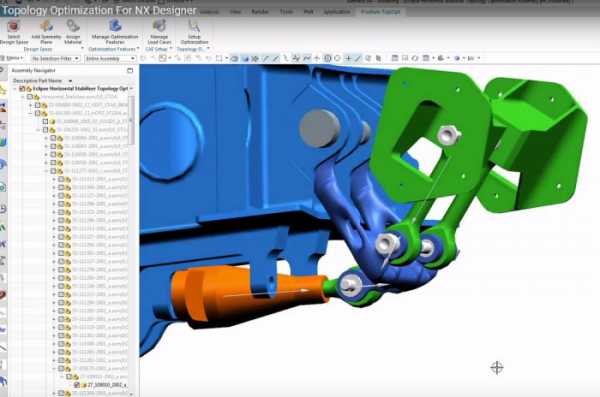

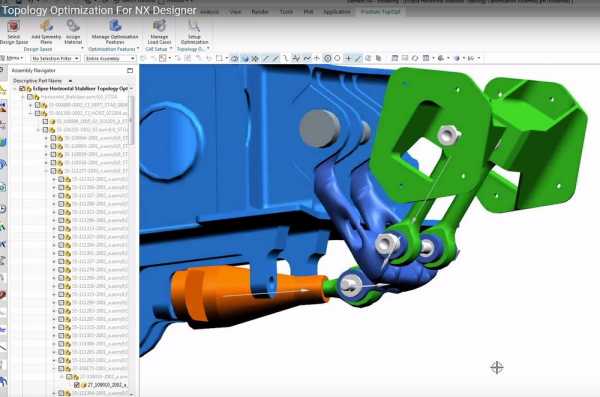

NX — универсальная комплексная система для проектирования, инженерных расчетов и подготовки управляющего кода для станков с ЧПУ — CAD, CAE и CAM. Топологическая оптимизация в рамках модуля NX CAE ориентирована на взаимодействие деталей в CAD-сборке. В рабочее пространство помещается деталь подлежащая оптимизации, к ней присоединяются другие, которые не будут затронуты процессом, но участвуют во взаимодействии. Указание креплений и приложенных нагрузок производится именно в рамках сборки.

Solid Edge — CAD-система твердотельного и поверхностного моделирования, прежде всего предназначенная для работы с деталями и сборками, но обладающая встроенным модулем инженерного анализа. Разработчик позиционирует Solid Edge как средство быстрого проектирования и прототипирования, «заточенное» под аддитивное производство.

Оптимизация производится в несколько шагов, без необходимости тонких настроек: загрузить «болванку», указать отверстия и места приложения нагрузки, задать требуемую долю снижения массы и запас прочности. Полученная деталь может быть напрямую отправлена в печать или доработана штатными средствами Solid Edge.

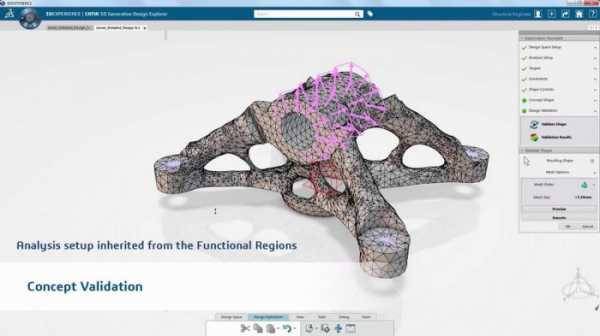

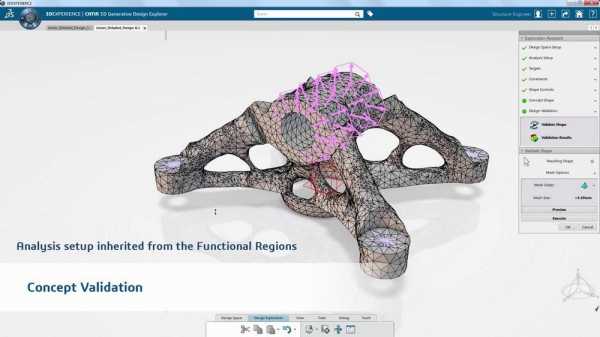

Платформа 3DEXPERIENCE, по состоянию на начало 2018 года, состоит из 104 модулей, которые называются ролями. Это решения для различных задач проектирования, управления процессом разработки, симуляции, визуализации. Одна из этих ролей — Function Driven Generative Designer.

Эта роль не только позволяет произвести оптимизацию топологии детали в соответствии с указанными требованиями, но и доработать полученный объект — упростить, убрать неровности.

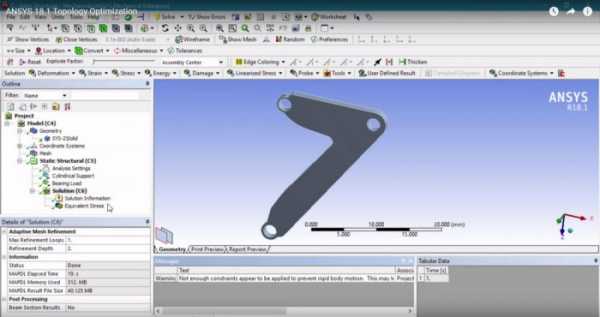

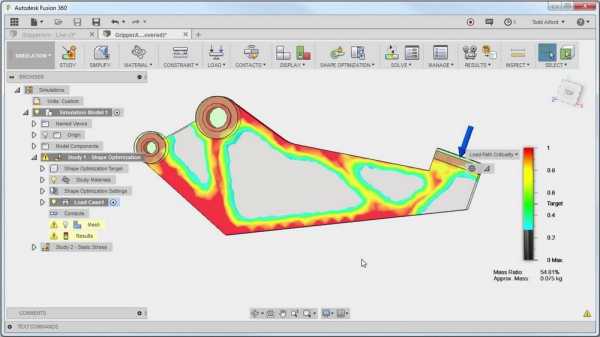

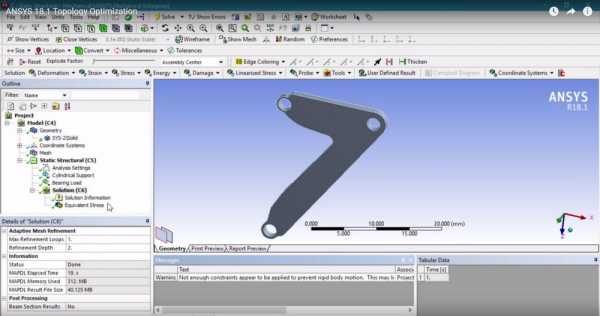

Оптимизация топологии была добавлена в SOLIDWORKS 2018. Она доступна в модуле SOLIDWORKS Simulation редакций Professional и Premium. Инженер указывает нагрузки, условия оптимизации — например, наилучшее отношение жесткости к массе, и запускает исследование топологии. По завершении процесса, для подготовки к производству, выполняется сглаживание сетки оптимизированной детали.

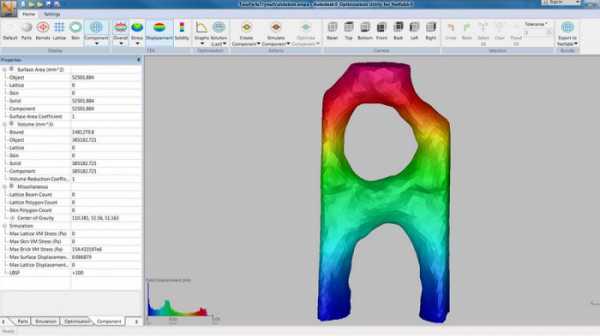

Облачная платформа для проектирования, инженерных расчетов и подготовки к производству на станках с ЧПУ — CAD/CAE/CAM. В максимальной подписке, которая называется Ultimate, доступен модуль Advanced Simulation. Он отвечает за моделирование деформаций, работу с анизотропными материалами и оптимизацию топологии — Shape optimization.

Возможности для настройки оптимизации не очень широки, но для основной задачи — создания детали с минимальной массой и необходимой прочностью — достаточны.

Основные функции этого программного продукта:

— статические расчеты; — динамический анализ; — тепловые расчеты; — акустические расчеты.

ANSYS Mechanical позволяет моделировать деформацию конструкций под нагрузкой, рассчитывать влияние вибраций и возникновение резонансов. Для проведения автоматизированной топологической оптимизации необходимо импортировать модель-заготовку детали, указать точки крепления и приложения нагрузок, задать граничные условия, такие как минимальная толщина. Возможно моделирование как традиционных материалов, так и анизотропных — композиты, 3D-печатные детали.

Более простое и доступное программное обеспечение

Перейдем от «тяжелого» промышленного ПО к решениям, отличающимся меньшей функциональностью, более низким порогом вхождения и сравнительно доступной стоимостью.

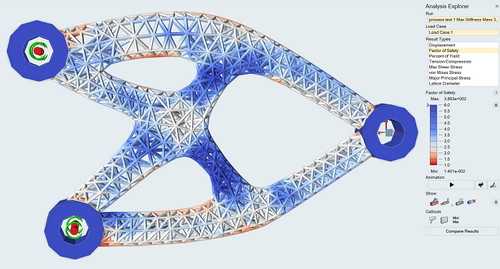

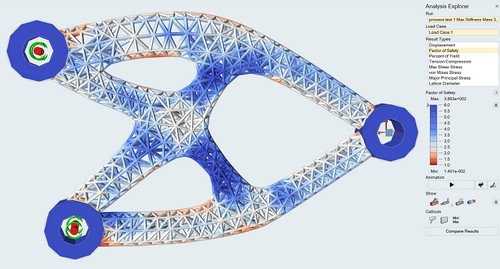

В сравнении, например, с Ansys Mechanical — это более дружелюбное ПО, рассчитанное на решение нескольких узких задач — моделирования взаимодействия деталей в сборках, простого эскизного проектирования, топологической оптимизации. Объекты, с которыми необходимо работать, могут быть как созданы в Inspire, так и импортированы из других CAD-систем.

После «отрезания лишнего» оптимизированная деталь упрощается и сглаживается, что значительно улучшает внешний вид и позволяет сразу отправить ее в производство.

Помимо топологической оптимизации, Inspire способна формировать сетчатое заполнение вместо сплошного, эта функция пригодится при необходимости еще больше снизить массу детали.

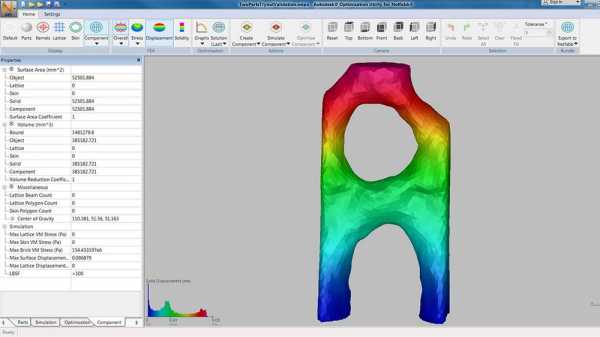

Эта программа известна многим пользователям 3D-принтеров, как удобное средство «ремонта» сетки и разделения модели на части. Функциональность Netfabb 2018 значительно шире — там, например, есть создание ветвистых поддерживающих структур для FDM-печати, моделирование деформации металлических деталей для SLS и SLM, а в редакции Ultimate добавлены топологическая оптимизация и генерация сетчатого заполнения.

Для чего и для кого

Сейчас средства топологической оптимизации, в основном — компоненты больших CAD/CAM/CAE пакетов разработки Siemens, Dassault Systèmes, Autodesk. И применяется эта технология, если не говорить о чисто демонстрационных целях, в основном при 3D-печати металлическими сплавами. Генеративный дизайн, в сочетании с прочностным анализом, решает задачу уменьшения массы изделия при сохранении прочности, что актуально не только в аэрокосмической отрасли. В любом производстве экономия материала приведет к меньшим затратам, особенно когда речь идет о дорогостоящих металлических порошках.

Назвать простыми для освоения и финансово доступными большинство описанных программных продуктов сложно. Но есть и более простые решения, например — solidThinking Inspire. Можно предположить, что, со снижением стоимости оборудования и расходных материалов для печати металлами и инженерными пластиками, сравнительно несложные средства топологической оптимизации получат более широкое распространение.

www.nanonewsnet.ru

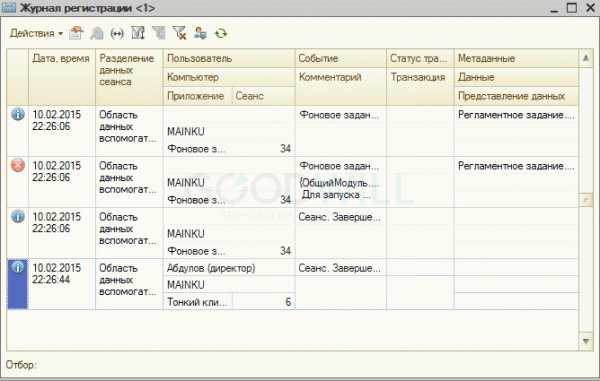

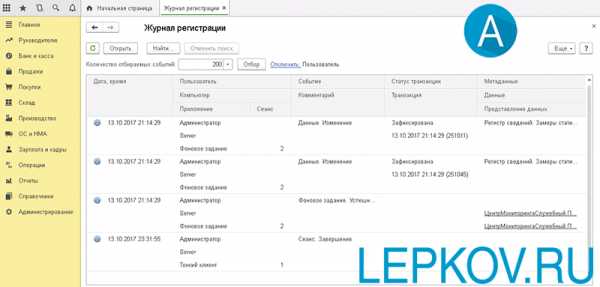

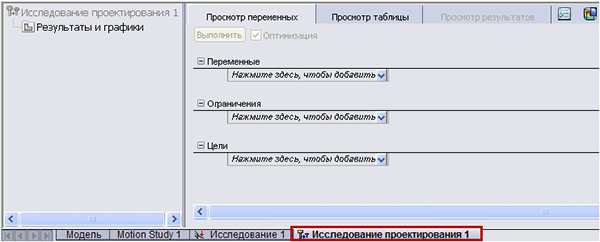

Исследование проектирования в SolidWorks

Анализ методом конечных элементов помогает смоделировать любую конструкцию на компьютере, однако даже в самой простой конструкции может быть несколько размеров, которые могут быть изменены при проектировании, т.е. необходимо будет создать несколько исследований и смоделировать множество сценариев. Выбрать комбинацию параметров, вести учет изменений и просматривать результаты бывает довольно трудно. Для упрощения данных исследований в SolidWorksимеются специальные средства Исследования проектирования.

Исследование проектирования позволяет автоматизировать процесс оптимизации, используя параметрические и моделирующие функции программы. В программе имеется технология быстрого выявления тенденций и поиска оптимального решения с наименьшим количеством прогонов. Программа использует метод на основе Планирования опыта Для выполнения оптимизации или выполнения определенных сценариев конструкции создается т.н. исследование проектирования. Используя его, можно выполнить следующее:

- Определить круг переменных, используя любой параметр моделирования или управляющие глобальные переменные.

- Определить множественные ограничения с использованием датчиков.

- Определить множественные цели с использованием датчиков.

- Оптимизация моделей на основе результатов моделирования. Например, можно свести к минимуму массу сборки, в качестве переменных используя плотность и размеры модели, а в качестве ограничения – макс. напряжения.

Чтобы создать исследование, необходимо нажать кнопку Исследование проектирования (панель инструментов «Инструменты») или выбрать Вставка > Исследование проектирования > Добавить. В нижней части графической области появится соответствующая вкладка.

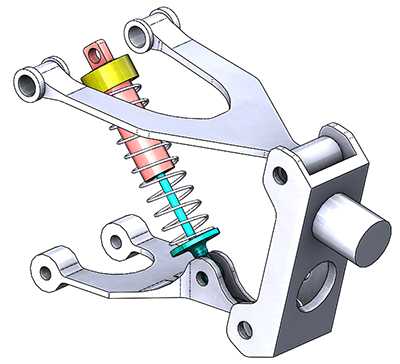

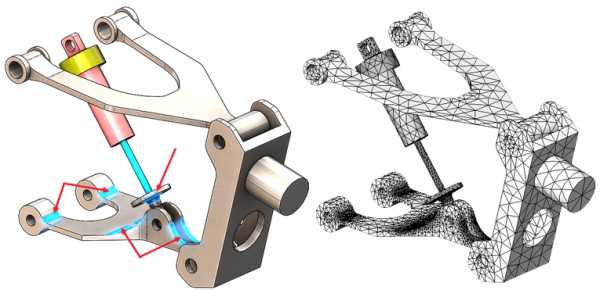

В качестве примера использования исследование проектирования рассмотрим анализ подвески. Узел подвески автомобиля может быть подвергнут различным нагрузкам в процессе эксплуатации. Будем использовать Исследование проектирования для анализа конструкции при различных условия, чтобы можно было оптимизировать размер некоторых частей.

Анализ подвески сборки будет проводится для следующих условий:

- Автомобиль неподвижен

- Автомобиль движется с постоянным ускорением на гладкой дороге

- Автомобиль движется по ухабистой дороге

- Автомобиль движется с постоянной скоростью на гладкой дороге и поворачивает на вираже.

Все компоненты подвески изготовлены из легированной стали.

Целью анализа является определение толщины нижнего рычага, для того чтобы его параметр запаса прочности был равен или больше 2. Основные этапы дизайна сценария:

- Задание параметров. На данном этапе необходимо определить, какие параметры будут изменяться на каждом сценарии.

- Создание таблицы определения значений переменных для Исследование проектирования.

- Анализ результатов. На данном этапе осуществляется просмотр доступных выходных данных, чтобы определить необходимые изменения.

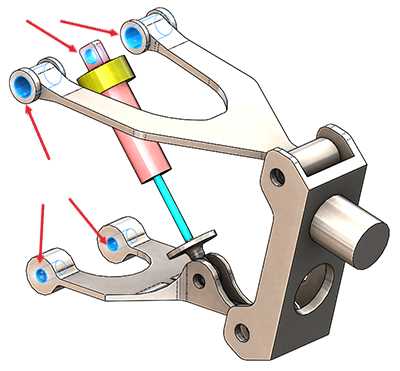

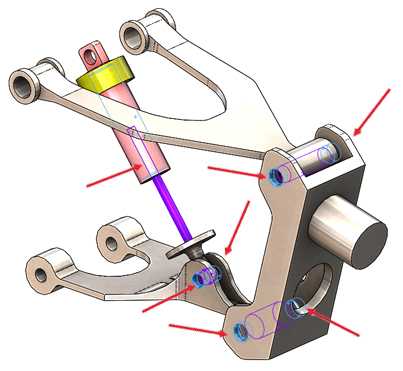

Для начала выполним подготовку задачи для анализа: создадим новое исследование, укажем материал легированная сталь для всех компонентов, зададим ограничение Зафиксированный шарнир для цилиндрических граней, показанных на рисунке.

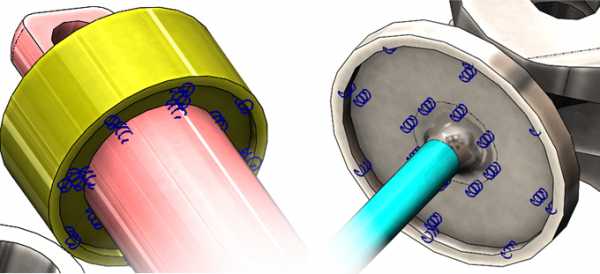

Зададим Соединитель – Пружину между компонентами, показанными на рисунке, выбрав тип пружины Сжатие и растяжение, Плоские параллельные грани, значение общей жесткости выберем Итого, а Нормальную жесткость=105 000Н/м.

Зададим Соединители – Шпильки там где это нужно.

Исследование проектирования может быть легко использована для анализа сборки, в которой нагрузки, параметры геометрии и материала рассматриваются в качестве расчетных параметров. Результаты, такие как смещения или напряжения, могут быть отображены на графике в зависимости от расчетных параметров.

Для этого необходимо:

- Задать список параметров (переменных проектирования).

- Создать Исследование проектирования в котором указаны сценарии (комбинации) параметров вместе с их численными значениями.

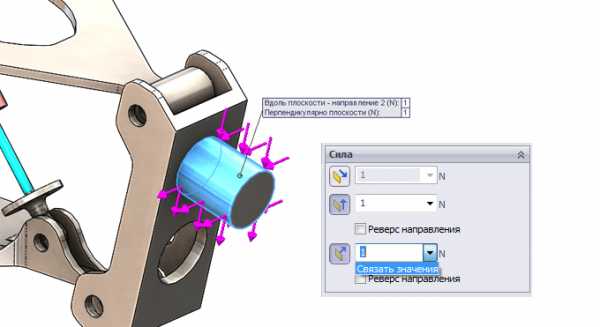

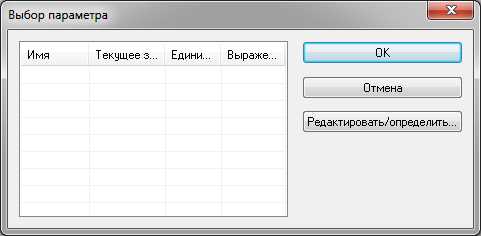

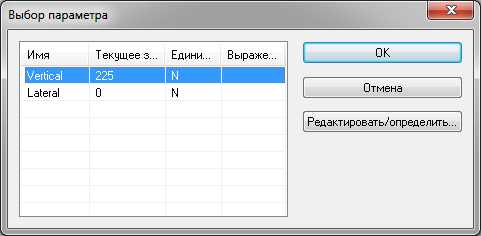

Параметры, или переменных проектирования, являются величинами, которые могут быть изменены в Исследование проектирования с целью изучения поведения сборки. Они также используются в модуле оптимизации для оптимизации конструкции с заданным набором конструктивных ограничений. Зададим нагрузку на цилиндр, используя плоскость Спереди для направления, в окне Перпендикулярно поверхности при выборе Связать значение будет открыто окно Выбор параметра. Здесь необходимо выбрать Редактировать/определить.

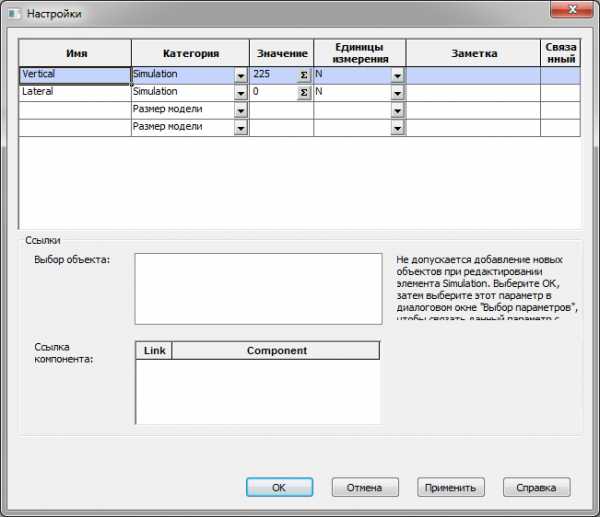

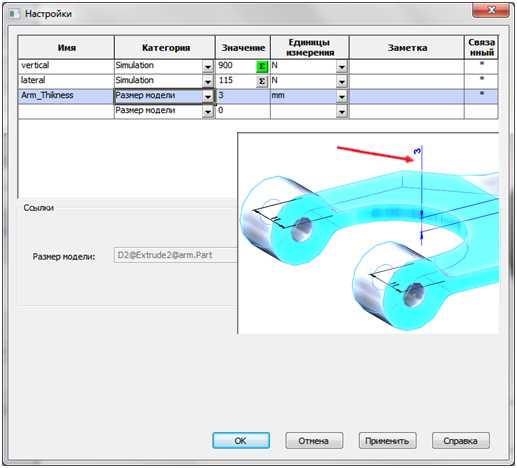

Появится окно Настройки. Исследование проектирования будет состоять из нескольких условий нагружения, соответствующих различным сценариям движения автомобиля.

Введем имя параметра vertical (вертикальный) , выберем тип параметров – Simulation , введем значение=225Н. Введем имя второго параметра lateral (боковой), выберем типов параметров – Simulation , введем значение=0Н и подтвердим задание параметров нажатием ОК.

Выберем vertical для связанного значения и нажмем ОК.

В PropertyManager Сила/Вращающий момент установим значение силы вдоль направления 2 плоскости, выберем Связать значение. Будет открыто окно Выбор параметра, выберем параметр lateral. Теперь значения сил будут связаны с соответствующими параметрами. Нажмем ОК, чтобы закрыть PropertyManager.

В дереве исследования Simulation нажмем правой кнопкой мыши на значок Сетка и выберем Применить элемент управления сеткой. Выберем все скругления на компонентах и введем значение в окне Размер элемента=2,3 и в окне Соотношение=1,5. Создадим сетку на основе кривизны с параметрами по умолчанию.

Запустим анализ. При возникновении ошибки связанной с большими перемещениями нажмем Нет (возникновение больших перемещений связано с наличием пружины)

Чтобы создать исследование, нажмем кнопку Исследование проектирования (панель инструментов «Инструменты») или выберем Вставка > Исследование проектирования > Добавить. В нижней части графической области появится вкладка Исследование проектирования. В разделе Просмотр переменных, под Переменные, выберем параметр lateral. Из выпадающего списка укажем дискретные значения и введем значения 0Н, 60Н, 72Н и 115Н, разделенные запятыми, как показано на рисунке ниже

Перейдем в раздел Просмотр таблицы, где нужно будет включить второй параметр с именем vertical. Введем для него значения - 225Н, 185Н, 385Н и 900Н в таблицу. Убедитесь, что все четыре сценария выбраны. Если сценарий не выбран, то исключается такое сочетание конструктивных параметров в исследованиях. Снимем флажок Оптимизация.

Каждый сценарий представляет вариант нагружения конструкции, соответствующий различным условиям движения автомобиля.

Исследование проектирования автоматически создает и запускает несколько исследований, соответствующих каждому сценарию (комбинацию параметров). Все результаты сценариев сохраняются. Поскольку объем данных, может стать чрезмерно большим, обращайте внимание на размер модели и количество сценариев.

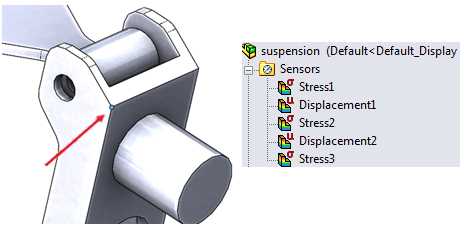

Все результаты представлены через значения на датчиках, который определяют экстремальные значения параметров для всей модели. Для получения глобальных данных используются датчики Макс модели. Чтобы создать датчик, нажмем правой кнопкой мыши папку Датчики в дереве конструирования FeatureManager, выберем параметр Добавитьдатчик и зададим параметры в окне PropertyManager (Менеджер свойств): тип датчика Данные моделирования, в разделе Количество данных - Напряжения, VON Напряжения по Мизесу, в свойствах датчик - Макс модели и единицы измерения N/mm^2. Аналогично зададим датчик Макс модели для результирующего перемещения.

Можно также указать дополнительные датчики на модели в конкретном месте, где результаты должны быть представлены на графике. В нашем случае, мы будем исследовать вершину, показанную на рисунке. Создадим новый датчик в разделе Количество данных выберем Напряжения, VON Напряжения по Мизесу. В свойствах выберем датчик Макс выбранного объекта, удалем сборку из окна и выберем вершину и поставим единицы измерения N/mm^2. Аналогично зададим датчик для результирующего перемещения.

Созданные датчики определения глобальных и локальных данных должны быть включены в Исследование проектирования. В разделе Ограничения выберем все четыре сенсора, для каждого из них выберем Только проверка и исследование в соответствующем столбце.

Чтобы отобразить окно PropertyManager Исследование проектирования, выберем параметр Параметры исследования проектирования. В нем зададим параметр Высокое качество. С помощью параметров можно контролировать точность, скорость, и определить папка назначения, в которой будут содержаться результаты исследования проектирования. В отчет можно также включить различные замечания. В Параметрах исследования проектирования можно указать два варианта для качества исследования:

- Быстрые результаты: рассчитываются только сценарии, алгоритмически выбраны из активных сценариев. Результаты для остальных (не рассчитывается) сценариев получаются с помощью интерполяции. Можно дополнительно рассчитать интерполированное сценарии для того, чтобы получить их точные решения. Эта опция обычно используется с большим количеством сценариев, в которых потребуется значительное время на исследование,

- Высокое качество: В этом варианте все активные сценарии рассчитаны. Если число сценариев является большим, эта опция может привести к значительному увеличению времени вычислений.

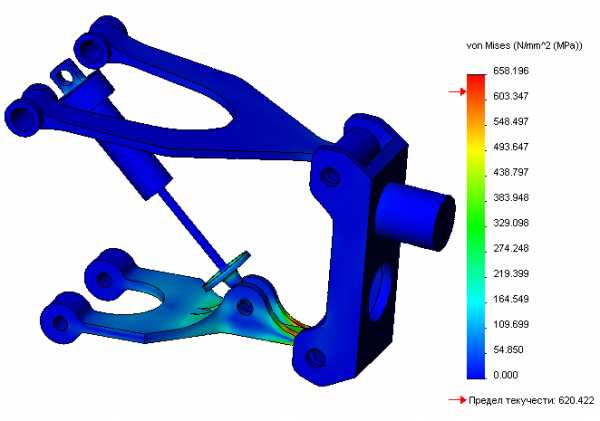

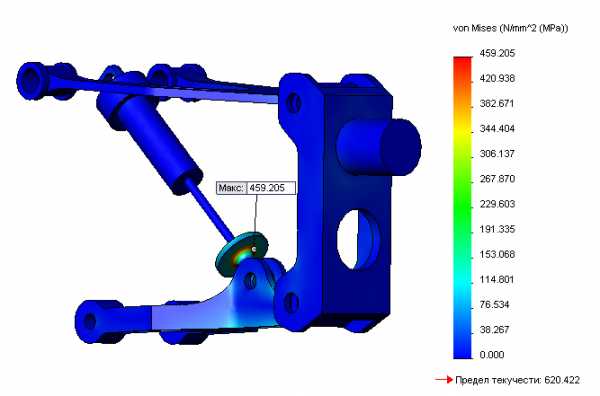

Запустим исследование проектирования, нажав кнопку Выполнить. Как видно последние исследования (сценарий 4) показывает наибольшее значение напряжения 658,196 МПа и перемещения 25,89 мм. Таким образом, можно сделать вывод, что последний Сценарий 4 (соответствующий нагрузка, когда автомобиль движется с постоянной скоростью на гладкой дороге и поворачивает на вираже), представляет собой самый экстремальный случай и компонент нижний рычаг будет разработаны, чтобы противостоять этой нагрузке.

Результаты для всех сценариев сохраняются на диске и могут быть доступны через ползункирезультатов или выбрав нужный столбец, как показано на рисунке ниже.

Развернем папку Результаты и графики, папка содержит результаты, которые программа генерирует для выбранных датчиков. Выберем напряжения 1.

Как видно максимальное значение превосходит предел текучести для материала.

Четыре сценария могут быть легко определены как четыре уникальных исследования. Преимущество Исследование проектирования становится более очевидным, если количество сценариев возрастает. Так как сценарий 4 был определен в качестве худшего сочетания нагрузок, геометрия сборки теперь будет изменена с помощью сценариев проектирования. Требуется определить геометрию нижнего рычага чтобы Коэффициент запаса прочности был равен 2, а максимальное результирующее смещение равно 23 мм.

В меню Вид выберем Всепримечания, чтобы отобразить размеры на модели. Нажмем правой кнопкой мыши на элемент Настройки, который появился после задания параметров на шаге задания нагрузок. Выберем Редактировать/определить В открывшемся окне зададим новый параметр Arm_Thikness, в категории выберем Размермодели, в графическом окне нажмем на размер (3мм), определяющий толщину компонента нижнего рычага, размер D2@Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. будет отображен в окне Размер модели.

Отредактируем Внешние нагрузки, удалим ссылки на параметры выбрав Отменить связь значений, должны быть заданы экстремальные значения 115Н и 900Н. Создадим новое Исследованиепроектирования. В разделе Просмотр переменных, под Переменные, выберем параметр Arm_Thikness. Из выпадающего списка укажем дискретные значения и введем значения 1.5, 2, 2.5, 3, 3.5, 4, 4.5, 5, 5.5, 6, 6.5, 7, 7.5 и 8 mm, разделенные запятыми, как показано на рисунке ниже. Аналогично зададим Ограничения.

В Параметрах исследования проектирования зададим качество исследования: Быстрые результаты. Параметр Быстрые результаты рассчитывает только выбранные активные сценарии. В нашем случае, только три из семи активных сценариев будут решены. Нажмем кнопку Выполнить, предварительно сняв выбор с параметра Оптимизация. С помощью ползункарезультатов выберите последний столбец, как можно увидеть максимальное значение напряжения упало до 464МПа, а смещение составило 23,57мм. Это все еще не соответствует заданному Коэффициенту запаса прочности. Необходимо исследовать конструкции, чтобы увидеть, что является причиной высокого напряжения.

Обратим внимание, что были рассчитаны только три активированных сценария (с результатами с черным шрифтом). Остальные наборы отображены в серым цветом, эти результаты получены с помощью интерполяции. Если требуется точные результаты для сценария, необходимо выбрать нужный сценарий и выбрать Вычислить. Запустим еще раз расчет с параметром качества Высокое качество. Развернем папку Результаты и графики, для последнего сценария и выберем напряжения 1. Как можно увидеть из результатов максимальное напряжение локализовано на скруглении поршня. Изменение размеров модели вызывают перераспределение напряжений, так как жесткость компонентов меняется по отношению друг к другу.

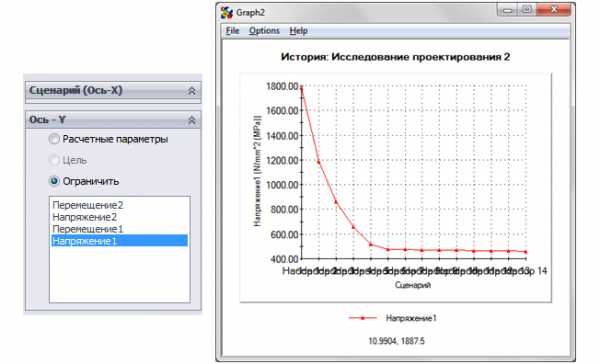

Нажмем правой кнопкой мыши Результатыиграфики и выберите параметр Определить график этапов проектирования. Выберем в разделе Ось-Y, ограничить и Напряжение1. Нажмем ОК, появится график зависимости максимального значения напряжения от сценариев (толщины детали).

Заметим, что любое увеличение толщины нижнего рычага более 4 мм не обеспечивает существенного снижения величины напряжения по Мизесу (расположение максимального значения напряжения перешло от нижнего рычага к поршню). Мы можем, следовательно, заключить, что толщина 4 мм, является оптимальной.

При толщине нижнего рычага = 4 мм, глобальное значение напряжения по Мизесу достигает примерно 487 МПа, что 78,5% от предела текучести легированной стали (620 МПа) Коэффициента запаса прочности будет = 1,27. Любое дальнейшее увеличение в толщине существенно не снизит максимальное напряжение. Если мы хотим достичь большего Коэффициента запаса прочности, должны быть изучены другие изменения конструкции (к примеру свойства материала).

На данном уроке приведены возможности инструмента Исследование проектирования для исследования нескольких сценариев моделирования и поиска тенденций в конструкции при изменении некоторых параметров. Это самый простой вариант работы с данным инструментом. К его расширенным возможностям относится оптимизация параметров, но об этом в следующих уроках.

andrewabramov.ru

Обзор софта для топологической оптимизации и бионического дизайна

Биодизайн, или бионический метод проектирования предполагает использование в разрабатываемых конструкциях эффективных решений позаимствованных в природе. В целом, это плавные линии, распределенная структура тонких сплошных или трубчатых конструкций. Биодизайн — частный случай топологической оптимизации, средства достижения оптимального сочетания механической прочности и легкости, путем хорошо просчитанного распределения материала в детали, как правило — с усложнением ее структуры.

В этой статье мы рассматриваем ПО, которое способно справиться с этими задачами.

Как это работает

Современные средства проектирования позволяют не только прогнозировать степень деформации детали, но и оптимизировать ее, в соответствии с заданными рамками массы и прочности. В общем случае, подготавливается модель-заготовка, из которой в дальнейшем удаляется лишний материал. Этот процесс носит название топологической оптимизации. Еще один термин, часто употребляемый в данном контексте - “генеративный дизайн”, он обозначает проектирование, частично выполняемое программными алгоритмами. Результатом топологической оптимизации является сложная структура, на основе которой формируется модель детали для производства. Такая деталь обладает требуемой прочностью при минимальной массе, но сложна в изготовлении традиционными способами, оптимальным будет аддитивное производство.

Примеры реализации

Изделия, выполненные с помощью генеративного дизайна, имеют непривычный футуристический вид и часто служат для демонстрации возможностей аддитивных технологий.

BMW S1000RR

Вот, например, BMW, для демонстрации перспектив технологии, сделала концепт-байк на основе S1000RR, но с легкой 3D-печатной металлической рамой. Если говорить о более утилитарных применениях - BMW уже использует 3D-печать в производстве “Роллс-Ройсов” и родстеров i8.

Мост MX3D

Голландцы из MX3D закончили производство несущей основы моста, который планируется установить в Амстердаме в 2019 году. При изготовлении моста использовалось ПО Autodesk и технология WAAM - наплавление металлического прутка промышленным роботом-манипулятором.

Российская промышленность

Мосты мы пока не печатаем, но в утилитарных областях топологическая оптимизация успешно применятся. Например, работает в этом направлении "Центр компьютерного инжиниринга" СПбПУ, используя ПО собственной разработки. Подробнее о решаемых задачах можно прочитать на сайте центра, здесь отметим, что речь идет в основном об аэрокосмической отрасли.

Программное обеспечение - комплексные системы

На рынке присутствует значительное количество программных продуктов, посредством которых можно производить расчеты по топологической оптимизации. Как правило, эту функциональность предоставляют пакеты, производящие моделирование деформаций и прочностные расчеты. Начнем с “больших” комплексов, применяемых для проектирования и расчетов в машиностроении.

Siemens NX

NX - универсальная комплексная система для проектирования, инженерных расчетов и подготовки управляющего кода для станков с ЧПУ - CAD, CAE и CAM. Топологическая оптимизация в рамках модуля NX CAE ориентирована на взаимодействие деталей в CAD-сборке.

В рабочее пространство помещается деталь подлежащая оптимизации, к ней присоединяются другие, которые не будут затронуты процессом, но участвуют во взаимодействии. Указание креплений и приложенных нагрузок производится именно в рамках сборки.

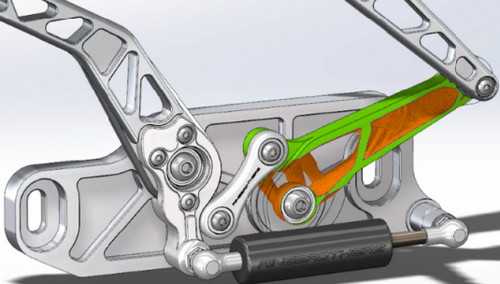

Siemens Solid Edge

Solid Edge - CAD-система твердотельного и поверхностного моделирования, прежде всего предназначенная для работы с деталями и сборками, но обладающая встроенным модулем инженерного анализа. Разработчик позиционирует Solid Edge как средство быстрого проектирования и прототипирования, “заточенное” под аддитивное производство.

Оптимизация производится в несколько шагов, без необходимости тонких настроек: загрузить “болванку”, указать отверстия и места приложения нагрузки, задать требуемую долю снижения массы и запас прочности. Полученная деталь может быть напрямую отправлена в печать или доработана штатными средствами Solid Edge.

CATIA 3DEXPERIENCE

Платформа 3DEXPERIENCE, по состоянию на начало 2018 года, состоит из 104 модулей, которые называются ролями. Это решения для различных задач проектирования, управления процессом разработки, симуляции, визуализации. Одна из этих ролей - Function Driven Generative Designer.

Эта роль не только позволяет произвести оптимизацию топологии детали в соответствии с указанными требованиями, но и доработать полученный объект - упростить, убрать неровности.

SOLIDWORKS

Оптимизация топологии была добавлена в SOLIDWORKS 2018. Она доступна в модуле SOLIDWORKS Simulation редакций Professional и Premium. Инженер указывает нагрузки, условия оптимизации - например, наилучшее отношение жесткости к массе, и запускает исследование топологии. По завершении процесса, для подготовки к производству, выполняется сглаживание сетки оптимизированной детали.

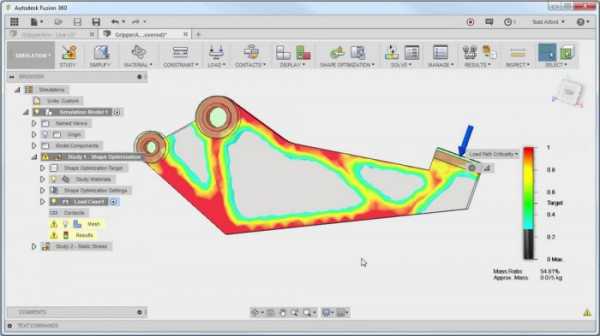

Autodesk Fusion 360

Облачная платформа для проектирования, инженерных расчетов и подготовки к производству на станках с ЧПУ - CAD/CAE/CAM. В максимальной подписке, которая называется Ultimate, доступен модуль Advanced Simulation. Он отвечает за моделирование деформаций, работу с анизотропными материалами и оптимизацию топологии - Shape optimization.

Возможности для настройки оптимизации не очень широки, но для основной задачи - создания детали с минимальной массой и необходимой прочностью - достаточны.

ANSYS Mechanical

Основные функции этого программного продукта:

-

статические расчеты;

-

динамический анализ;

-

тепловые расчеты;

-

акустические расчеты.

ANSYS Mechanical позволяет моделировать деформацию конструкций под нагрузкой, рассчитывать влияние вибраций и возникновение резонансов. Для проведения автоматизированной топологической оптимизации необходимо импортировать модель-заготовку детали, указать точки крепления и приложения нагрузок, задать граничные условия, такие как минимальная толщина. Возможно моделирование как традиционных материалов, так и анизотропных - композиты, 3D-печатные детали.

Более простое и доступное программное обеспечение

Перейдем от “тяжелого” промышленного ПО к решениям, отличающимся меньшей функциональностью, более низким порогом вхождения и сравнительно доступной стоимостью.

solidThinking Inspire

В сравнении, например, с Ansys Mechanical - это более дружелюбное ПО, рассчитанное на решение нескольких узких задач - моделирования взаимодействия деталей в сборках, простого эскизного проектирования, топологической оптимизации. Объекты, с которыми необходимо работать, могут быть как созданы в Inspire, так и импортированы из других CAD-систем.

После “отрезания лишнего” оптимизированная деталь упрощается и сглаживается, что значительно улучшает внешний вид и позволяет сразу отправить ее в производство.

Помимо топологической оптимизации, Inspire способна формировать сетчатое заполнение вместо сплошного, эта функция пригодится при необходимости еще больше снизить массу детали.

Autodesk Netfabb Ultimate

Эта программа известна многим пользователям 3D-принтеров, как удобное средство “ремонта” сетки и разделения модели на части. Функциональность Netfabb 2018 значительно шире - там, например, есть создание ветвистых поддерживающих структур для FDM-печати, моделирование деформации металлических деталей для SLS и SLM, а в редакции Ultimate добавлены топологическая оптимизация и генерация сетчатого заполнения.

Для чего и для кого

Сейчас средства топологической оптимизации, в основном — компоненты больших CAD/CAM/CAE пакетов разработки Siemens, Dassault Systèmes, Autodesk. И применяется эта технология, если не говорить о чисто демонстрационных целях, в основном при 3D-печати металлическими сплавами. Генеративный дизайн, в сочетании с прочностным анализом, решает задачу уменьшения массы изделия при сохранении прочности, что актуально не только в аэрокосмической отрасли. В любом производстве экономия материала приведет к меньшим затратам, особенно когда речь идет о дорогостоящих металлических порошках.

Назвать простыми для освоения и финансово доступными большинство описанных программных продуктов сложно. Но есть и более простые решения, например — solidThinking Inspire. Можно предположить, что, со снижением стоимости оборудования и расходных материалов для печати металлами и инженерными пластиками, сравнительно несложные средства топологической оптимизации получат более широкое распространение.

Чтобы получить консультацию по выбору софта и приобрести ПО для CAD/CAM/CAE, обращайтесь в Top 3D Shop. Мы поможем с выбором программных продуктов и оборудования для решения любых задач прототипирования и производства.

top3dshop.ru

2018 Справка по SOLIDWORKS - Свойства исследования проектирования с оптимизацией

Хотя анализ помогает быстро и дешево смоделировать цикл проектирования изделия на компьютере, вам все равно необходимо создать несколько исследований и смоделировать множество сценариев. После каждого изменения вы должны выполнить анализ и проверить результаты.

Даже в самой простой конструкции может быть несколько размеров, которые могут быть изменены. Выбрать комбинацию параметров, вести учет изменений и просматривать результаты бывает довольно трудно.

При использовании параметрических и моделирующих функций программы и возможностей автоматической регенерации во время выполнения исследования проектирования удается автоматизировать процесс оптимизации. В программе имеется технология быстрого выявления тенденций и поиска оптимального решения с наименьшим количеством прогонов. Программа использует метод на основе Планирования опыта.

Программа предлагает на выбор две различные степени качества в свойствах исследования проектирования. Программа выполняет ряд пробных прогонов, зависящих от уровня качества и количества параметров. В каждой попытке программа запускает все необходимые исследования моделирования, определяя особым образом набор изменяемых значений. В таблице ниже приведено количество итераций для методов быстрого получения точных результатов для непрерывных переменных (параметр Диапазон). В программе используется квадратичный метод Box-Behnken при настройке Высокое качество и квадратичный метод Rechtschafner для настройки Быстрые результаты. Хотя метод Rechtschafner выполняет определенные предварительные вычисления, которые не требуются для Box-Behnken, требуется провести несколько пробных прогонов, чтобы сформировать функцию отклика и выполнить оптимизацию.

| Количество расчетных параметров (для непрерывных переменных) | Высокое качество | Быстрые результаты |

| 1 | 3 | Не применимо |

| 2 | 9 | Не применимо |

| 3 | 13 | Не применимо |

| 4 | 25 | 15 |

| 5 | 41 | 21 |

| 6 | 49 | 28 |

| 7 | 57 | 36 |

| 8 | Не применимо | 45 |

| 9 | 121 | 55 |

| 10 | 161 | 66 |

| 11 | 177 | 78 |

| 12 | 193 | 91 |

| 13 | Не применимо | 105 |

| 14 | Не применимо | 120 |

| 15 | Не применимо | 136 |

| 16 | 385 | 153 |

| 17 | Не применимо | 171 |

| 18 | Не применимо | 190 |

| 19 | Не применимо | 210 |

| 20 | Не применимо | 231 |

После проведения пробных запусков рассчитываются оптимальные проектные переменные путем формирования функции отклика для переменных относительно целей, а также минимизации, максимизации или приведения к точным целевым параметрам. Затем программа запускает соответствующие исследования моделирования, чтобы получить результаты для оптимальной конструкции.

help.solidworks.com

SolidWorks — MagicDPD

#science #solidworks #cae #ansys #airsoft #combat_union #airsoft_gear

Газодинамический расчет работы ЦПГ. Часть I

Целью данного поста является освещение широкому кругу читателей вопросов работы ЦПГ AEG с точки зрения газодинамики. На примере отдельного расчетного случая (стендовый образец предоставлен [club40880439|Combat Union Страйкбольная мастерская] ), с дульной энергией ~3Дж (2.97 Дж).

Для начала рассмотрим энергетическую установку - пружину (Рис. 1). Пружина, согласно паспортным данным завода-изготовителя, с сжатии "состояние покоя - максимальное сжатие в гирбоксе" запасает в себе 12.6 Дж. Из этого значения следует отнять энергию, запасенную в пружине, сжатой до состояния покоя в гирбоксе (речь идет о усилии, прилагаемом при установке пружины в гирбокс, а значит о работе и затраченной энергии).С учетом потерь на трение со стенками цилиндра и связанными тепловыми потерями - используемая энергия - 8,2 Дж. Это наши 100%, из которых на выходе получаем 3 Дж. Вывод №1: КПД страйкбольного привода не превышает 40%. (в большинстве случаев).

Поршень, срываясь со своей нулевой позиции, начинает ускорятся. Применяя достаточно простые уравнения Ньютоновской механики и закон Гука, получаем максимальное ускорение и скорость поршня, а так же функцию "скорость-пройденный путь" и функцию "скорость-время" (Рис. 2)

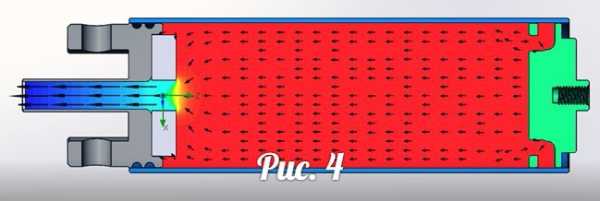

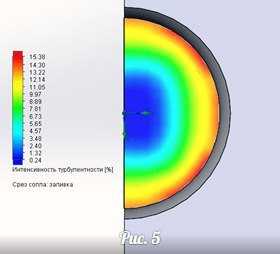

В ходе численного моделирования (с применением пакетов вычислительной газодинамики, ANSYS Fluent) было получено нестационарное (переменное по времени) распределение всех ключевых термодинамических параметров. (Рис. 3-5)

На рис. 5, показывающем сечение сопла головы цилиндра (стандартное решение) видно, что зона, в которой интенсивность турбулентности (показатель пульсации/неоднородности потока) меньше 5% составляет 2,341 мм2. Эта площадь, приведенная к общей площади канала сопла (15,904 мм2), является достаточным показателем степени однородности потока

Выводы:

1. КПД AEG не превышет, в большинстве случаев, 40% (больше - лучше)2. Коэффициент однородности потока, составляет 0,147 (больше - лучше)

magicdpd.ru

Оптимизация формы посредством исследования проектирования в solidworks Спорт видео

...

4 г. назад

Исследование проектирования позволяет автоматизировать процесс оптимизации, используя параметрические...

...

6 мес. назад

Полное изготовление формочки для ручной ВЛМ.

...

8 мес. назад

Данный вебинар посвящен проведению топологической оптимизации, которая является одним из этапов проектир...

...

2 г. назад

Изменение размеров и сечений для обеспечения прочности.

...

2 г. назад

Показан рабочий процесс перепроектирования алюминиевого кронштейна из фрезерованной конструкции под...

...

2 г. назад

Проектирование кронштейна крепления тяги к основанию методом топологической оптимизации для последующей...

...

6 г. назад

В видео рассказывается, как с помощью SolidWorks Simulation Вы можете делать статический анализ (static) деталей и сборок...

...

6 мес. назад

В этом видео рассказывается как с помощью блоков можно создать кинематическую схему механизма. Много инте...

...

3 г. назад

В этом видеоуроке я расскажу как определить количество и длину раскосин в сборке в зависимости от количест...

...

3 г. назад

В видео представлены некоторые возможности параметрической оптимизации ANSYS Workbench при помощи инструментов...

...

2 г. назад

Недавно мы рассказывали о параметрической оптимизации массы деталей. На этот раз посмотрим более мощный...

...

3 г. назад

Altair OptiStruct – лучший в своем классе программный продукт для решения структурных задач. OptiStruct предназначен...

...

1 г. назад

Если урок был Вам полезен, то ставьте лайк и подписывайтесь на канал. ----------------------- Так же Вы можете отблагод...

...

3 г. назад

В этом уроке мы продолжим тему анимации в SolidWorks, в частности рассмотрим как делать анимацию свободного...

...

3 г. назад

В ролике показан способ сокращение времени проектирования путем введения в сборку уравнений. После опреде...

...

10 мес. назад

ParaMatters Программа оптимизации топологии для деталей аэрокосмической и автомобильной промышленности.

...

4 г. назад

Рассмотрено использование библиотеки пользователя для проектирования технологических процессов в САПР...

...

3 г. назад

Для сотрудничества или проектных работ, обращаться по: [email protected] Mobile/Telegram/WhatsApp/Viber - Чем...

sports-video.ru