Оптимизация производственной программы вагоноремонтного предприятия по деповскому ремонту грузовых вагонов. Оптимизация ремонта грузовых вагонов

Система отцепочного ремонта вагонов перестала устраивать операторов — Российская газета

Действующая на железных дорогах система проведения текущих отцепочных ремонтов (ТОР) грузовых вагонов вызывала нарекания у операторских компаний уже давно. А сейчас она стала, по мнению представителей операторов, источником дополнительных расходов из-за немотивированной отцепки подвижного состава.

До начала структурной реформы отрасли ТОРы проводились внутри системы МПС, и, соответственно, правовое поле этого процесса удовлетворяло монополиста. С появлением в грузовых перевозках частного бизнеса ремонт вагонов выделился в самостоятельный сегмент, при этом правовых изменений не произошло.

Возникли два новых субъекта отношений: вагоноремонтные предприятия как поставщики услуг ремонта подвижного состава и его собственники как заказчики и потребители этих услуг. Контроль годности вагонов к эксплуатации остался за владельцем инфраструктуры. При этом потребитель практически не имеет возможности ни выбрать поставщика, ни повлиять на стоимость ремонта. Следствием такой ситуации стал рост цен.

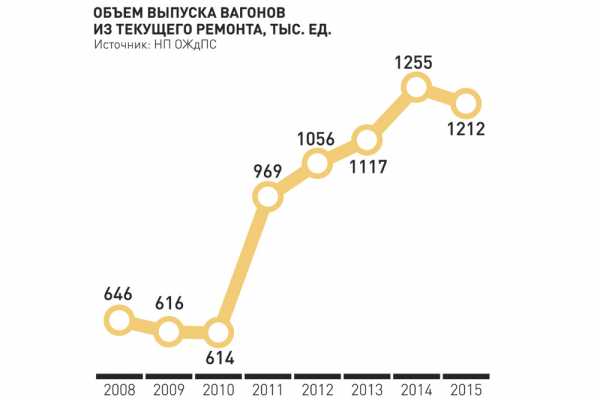

Председатель Некоммерческого партнерства операторов железнодорожного подвижного состава (НП ОЖдПС) Андрей Соболев отметил, что средняя цена текущего ремонта одного вагона составляла в 2012 году 13,2 тысячи рублей, а в 2015 - уже 18,3 тысячи рублей. А средняя цена текущего ремонта второго объема подскочила с 24,5 тысячи в том же 2012-м до 26,3 тысячи в 2015-м.

Эксперт подчеркнул, что с учетом постоянно растущего числа отцепок вагонов в ремонт и динамики цен за эти услуги, затраты на ТОР приближаются у операторских компаний к затратам на плановые виды ремонтов подвижного состава. В итоге затраты на ТОР включаются в цену услуг самих операторов и оплачиваются грузовладельцами.

По мнению Андрея Соболева, проблемы в сфере организации текущего ремонта можно подразделить на две группы: технико-экономические и правовые. К первым относятся подчас необоснованные отцепки, периодические приписки объемов ремонта, когда в смету включаются работы, требование оплаты за ремонт вагонов с неподтвержденными дефектами, несогласование с владельцем подвижного состава замены дорогостоящих деталей и проведения дорогостоящих операций.

Каждая отцепка вагона становится дополнительной нагрузкой на локомотивный парк и инфраструктуру

Вторая группа проблем - запрет внесения корректировок в договор на текущий ремонт грузовых вагонов. Договор заключается только на условиях владельца инфраструктуры. По сути, подчеркнул эксперт, договор на ТОР является сегодня договором присоединения, что не допускается гражданским законодательством, так как владельцы вагонов это потенциально более слабая сторона соглашения. Кроме того, договор, заключенный с определенной железной дорогой, не распространяет отношения на другие магистрали.

- Для решения этих проблем мы предлагаем, во-первых, рассмотреть возможность включения расходов на текущий ремонт грузовых вагонов в инфраструктурную составляющую тарифа, - заявил "РГ" Андрей Соболев. - Другой вариант - включить работы по текущему ремонту в перечень продукции и услуг, государственное регулирование цен и тарифов на которые на внутреннем рынке осуществляют правительство и федеральные органы исполнительной власти. Такое решение позволит облегчить работу как владельцев подвижного состава, так и вагонных эксплуатационных депо, прежде всего, за счет снижения объема ремонтов и упрощения порядка взаимодействия с владельцем инфраструктуры.

"Каждая отцепка вагона - это остановка и переформирование состава, выгрузка и транспортировка вагона к месту ремонта, доставка обратно. В результате разрываются логистические схемы, увеличивается время простоев, появляется дополнительная нагрузка на локомотивный парк и инфраструктуру", - сообщили "РГ" в одном из крупнейших операторов, компании "Трансойл".

Очевидно, что принятая модель взаимоотношений инфраструктура - вагоноремонтная компания - оператор оказалась неэффективной. Но нельзя сказать, что никаких мер исправить ситуацию не предпринималось. Проводилось множество совещаний с участием всех сторон, были попытки как-то жестче регламентировать деятельность вагоноремонтных компаний (ВРК), дисциплинарно воздействовать на их руководителей и специалистов за допущенные ошибки, создавать условия для независимой экспертизы и т. п. Но в целом на ситуацию это влияния не оказало: количество отцепок и расходы операторов растут чуть ли не каждый месяц.

Выходом, по мнению большинства участников рынка, может служить отказ от системы оплаты за ТОР за конкретную отцепку. Схожая модель уже работала, когда плата за ремонт была фиксированной усредненной, но она была заменена на оплату по фактическим затратам. Однако даже при таком подходе остается ряд проблем: например, контроль определения усредненной стоимости. "Большинство противоречий снимается при включении платы за ТОР в тариф на перевозку", - подчеркнули в "Трансойле". Но согласно действующему законодательству в перечень работ (услуг) субъектов естественных монополий в сфере железнодорожных перевозок, тарифы, сборы и плата в отношении которых регулируются государством, могут быть включены работы и услуги, которые являются обязанностью субъектов в соответствии с Уставом железнодорожного транспорта. А в нем не предусмотрено включение таких работ в обязанности субъектов монополии.

В 2015 году на заседании экспертного совета по железнодорожному транспорту при ФАС было принято решение поддержать целесообразность введения госрегулирования цен на услуги ТОР. И проект практической реализации такого решения уже разработан. Он предполагает внесение поправок в ГК РФ и в УЖДТ РФ. Пока это единственный четко прописанный механизм разрешения возникающих противоречий и снимающий конфликты интересов: РЖД будет получать фиксированную плату и получит стимул к сокращению количества необоснованных отцепок и сдерживанию цен на ремонт, операторы избавятся от неэффективной траты ресурсов и сконцентрируются на оптимизации перевозок, ремонтные заводы получат реальную мотивацию повышать качество услуг и снижать их себестоимость, а экономика страны в целом - прозрачную систему, обеспечивающую снижение транспортных издержек.

Президент Гильдии экспедиторов России Семен Резер заявил "РГ", что решением проблемы может также стать создание сервисного вагонного центра компаний-операторов за счет их собственных средств.

Руководитель подразделения по вопросам работы вагонного парка Совета операторов железнодорожного транспорта (СОЖТ) Сергей Ананьин отметил, что любое увеличение в расходов на ТОР оказывает негативное влияние на деятельность владельцев подвижного состава, особенно если об увеличении стоимости услуг владельца вагона уведомляют уже после даты введения новых цен. "Мы считаем, что только постоянный диалог между владельцами подвижного состава и владельцем инфраструктуры может способствовать решению проблемных вопросов", - подчеркнул он.

Автор: Инфографика РГ / Михаил Шипов / Леонид Григорьев

Автор: Инфографика РГ / Михаил Шипов / Леонид Григорьевrg.ru

Деповской ремонт полувагонов (Бейнарович)

Деповской ремонт грузовых вагонов.

Общие положения

Деповской ремонт грузовых вагонов предназначен для поддержания вагонов в исправном состоянии между капитальными ремонтами.

При деповском ремонте выполняются все работы, связанные с обеспечением безопасности движения поездов и сохранностью перевозимых грузов. Работы по деповскому ремонту должны производиться в соответствии с типовыми технологическими процессами, разработанными в соответствии с требованиями нормативной документации и требований безопасности движения и эксплуатации.

Деповской ремонт является плановым, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации. Для выполнения деповского ремонта присвоен условный номер «697» для клеймения ответственных узлов и деталей грузовых вагонов.

Ремонт вагонов производится согласно требованиям «Грузовые вагоны железных дорог колеи 1 520 мм. Руководство по деповскому ремонту» по истечении межремонтных нормативов (календарного срока в месяцах или пробега в километрах).

Перед постановкой на ремонт вагоны должны быть очищены от остатков перевозимых грузов. До постановки в ремонт каждый вагон осматривается мастером совместно с приемщиком. Объем работ отражается в дефектной ведомости ремонтных работ формы ВУ-22М.

Ремонт вагонов производится по способу непосредственного ремонта деталей и узлов на вагоне или замены неисправных узлов и деталей отремонтированными или новыми соответствующего типа, отвечающими техническим требованиям и характеристикам данной модели вагона.

Ремонт узлов и деталей сваркой производится в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

При выпуске из ремонта все ответственные узлы вагона — колесные пары, детали тележек, автосцепное устройство, тормозное оборудование, отремонтированные детали рам кузовов и котлов цистерн — должны иметь соответствующие клейма, знаки и надписи, указывающие место и дату изготовления, ремонта и испытания. На шкворневых балках рам вагонов, надрессорных балках, боковинах тележек и колесных парах проверяются также коды государства-собственника.

Детали вагонов испытываются на растяжение и подвергаются неразрушающему контролю в соответствии с требованиями нормативных документов.

Материалы, полуфабрикаты, запасные части и комплектующее оборудование, применяемое при ремонте вагонов, должны соответствовать требованиям соответствующих инструкций, а новые — стандартам, техническим условиям и сертификатам на их изготовление.

Детали вагонов прочно закрепляются, крепежные изделия должны соответствовать рабочим чертежам; неисправные, пораженные коррозией заменяют. Шплинты ставятся только новые, угол между разведенными концами должен составлять не менее 90°.

При деповском ремонте запрещается:

заменять предусмотренные конструкцией заклепочные и болтовые соединения на сварочные;

производить подчеканку, обварку по периметру и подтягивание заклепок;

ставить простые гайки вместо корончатых;

прожигать отверстия в деревянных и металлических деталях;

оставлять или ставить вновь болты и гайки, имеющие изношенную, сорванную резьбу или

забитые грани, а также ставить болты, не соответствующие конструкторской документации;

оставлять незагрунтованными места прилегания снимаемых для ремонта или замены деталей и узлов на кузове, раме и тележке вагона;

применять материалы, не соответствующие указанным в конструкторской документации требованиям.

Технология выполнения ремонтных работ

Поступивший в ремонт полувагон устанавливается на ставлюги. Снятое с вагона автосцепное устройство подается в контрольный пункт автосцепки, выкаченные тележки — в тележечный цех, колесные пары — в колесно-роликовый цех, снятые тормозные приборы — в автоконтрольный пункт.

Ремонт кузова полувагона

Слесари и электросварщики производят ремонт рамы и кузова вагона.

Вертикальный прогиб верхней обвязки по всей длине вагона более 50 мм устраняют правкой.

Неисправные торцовые двери и их детали восстанавливают или заменяют новыми или отремонтированными.

Вмятины и изгибы верхних листов поперечных балок более 30 мм устраняют правкой или варкой новых частей.

Трещины и изломы в деталях порога торцевых дверей длиной до 150 мм каждый заваривают с постановкой накладок.

На торцовых дверях после ремонта:

зазор в местах прилегания боковых обвязок к угловым стойкам в закрытом положении двери должен быть не более 10 мм;

разность диагоналей створки допускается не более 7 мм;

местные зазоры между нижней обвязкой и порогом допускается не более 6 мм на длине 500 мм.

Детали запорного механизма, имеющие износ, ремонтируют наплавкой.

Петли и кронштейны крышек люков, имеющие изломы, заменяют.

Выпуклость и прогиб крышек допускается не более 25 мм.

Ремонт рам

Балки рам вагонов, имеющие трещины, изломы и протертости в местах постановки поглощающих аппаратов ремонтируют в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте вагонов».

Не допускается прогиб продольных, боковых и хребтовых балок в горизонтальной и вертикальной плоскостях более чем на 50 мм на всю длину балки, для промежуточных, шкворневых и концевых балок вагонов — не более чем на 20 мм, а также прогиб конца концевой балки, при котором нарушено соединение ее с угловой стойкой.

Балки рамы, поврежденные коррозией от 15 % до 30 % поперечного сечения, ремонтируют сваркой.

Скользуны очищаются от грязи и осматриваются. Изломанные скользуны заменяются.

Пятники очищают от грязи и осматривают. Пятник, имеющий трещины, износ опорной поверхности более 3 мм или упорной поверхности по диаметру более 3 мм и более 2 мм на сторону снимают с вагона и заменяют на новый или отремонтированный. Ремонт пятника способом приварки колец и пластин запрещается. Ослабшие заклепки крепления пятника срезаются и заменяются на новые. Не допускается крепление пятника болтами.

Проверка и приемка вагонов после ремонта.

Узлы вагона, оборудование, детали и приборы, подвергающиеся испытаниям и проверкам, принимают в процессе ремонта мастера, бригадиры соответствующих цехов и отделений и контролируются в депо приемщиком вагонов. На каждый отремонтированный вагон составляют уведомление формы ВУ-36.

Окраска, нанесение знаков и надписей

Подготовку поверхностей вагонов, нанесение лакокрасочных покрытий производится в соответствии с требованиями «Инструкции по окраске грузовых вагонов».

Металлические части рамы и кузова в местах пораженных коррозией и с поврежденной окраской перед нанесением лакокрасочных покрытий очищают от отслоившихся ржавчины и окалины, от загрязнений и окрашивают в один слой под цвет старой краски.

Полная окраска вагонов при деповском ремонте не производится.

Гарантии на отремонтированные вагоны

Вагонное депо, производившее деповской ремонт вагонов, несет ответственность за качественный ремонт узлов и деталей, исправную работу вагона и его узлов до следующего планового ремонта, считая от даты выписки уведомления об окончании ремонта вагонов формы ВУ-36 при соблюдении правил эксплуатации вагонов.

Уведомление о выполнении ремонта формы ВУ-36 является документом, удостоверяющим выполнение ремонта вагона в полном соответствии с правилами ремонта, техническими условиями, чертежами и пригодности вагона для дальнейшей эксплуатации. На основании уведомления отремонтированные вагоны снимаются с учета неисправных и перечисляются в парк исправных.

Форма ВУ-15 — Натурная книжка осмотрщика вагонов, в которой записываются работы, выполненные ремонтными и экипировочными бригадами. При передаче вагонов на подъездные пути предприятий осмотрщики вагонов отмечают в натурной книжке неисправности вагонов, выявленные во время технического осмотра. Взаимно сверенные и подписанные в натурных книжках записи осмотрщиков сдающей и принимающей сторон служат основанием для оформления расчетов за допущенные повреждения вагонов.

Форма ВУ-23 — Уведомление на подачу неисправного вагона для ремонта на ремонтные пути; составляется на каждый вагон, подлежащий отцепочному ремонту (текущему или плановому), и является документом, на основании которого грузовой или пассажирский вагон зачисляется в парк неисправных.

Форма ВУ-25 — Технический акт о повреждении вагона; составляется па каждый поврежденный вагон и служит основанием для взыскания с предприятия, виновного в повреждении вагона, штрафа за повреждение и стоимости ремонта.

Форма ВУ-33 — Акт приемки вагонов из ремонта; составляется на каждый вагон, отремонтированный периодическим или текущим отцепочный ремонтом. Этот акт составляется и подписывается в депо начальником депо или его заместителем, на пунктах технического осмотра — начальником пункта или вагонным мастером. В тех депо, где имеется приемщик вагонов, в акте формы ВУ-33 должна быть также подпись приемщика вагонов.

Форма ВУ-36 — Уведомление об окончании ремонта вагона; является документом, на основании которого вагон снимается с учета неисправных и зачисляется в парк исправных.

studfiles.net

Оптимизация производственной программы вагоноремонтного предприятия по деповскому ремонту грузовых вагонов

СОДЕЖАНИЕ

1. Задача 1………………………………………………………….3

2. Задача 3………………………………………………………….7

3. Список использованной литературы………………………….11

Задача1.

Оптимизация производственной программы вагоноремонтного предприятия по деповскому ремонту грузовых вагонов.

Исходные данные:

В – 2 (76:5=13 ост.1+1=2)

| Прибыль на 1 вагон, тыс. руб. | ||||

| полувагон | крытый | платформа | хопердозатор | цистерна |

| 7,5 | 7,7 | 6,0 | 14,2 | 7,3 |

В – (76:10=7 ост.6+1=7)

| Объемы ресурсов | ||||

| Рабочая сила | материалы | Фонд времени | Спец.запчасти | Эл.энергия |

| 800000 | 129000 | 95000 | 10000 | 9200 |

Решение:

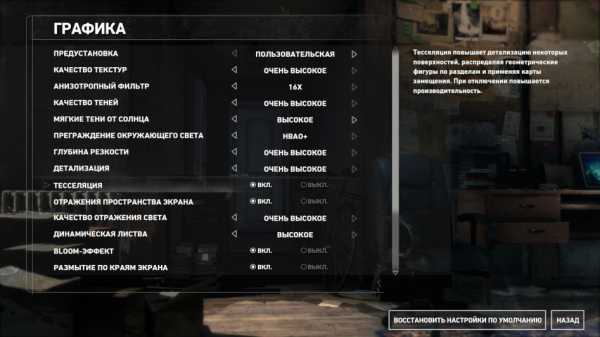

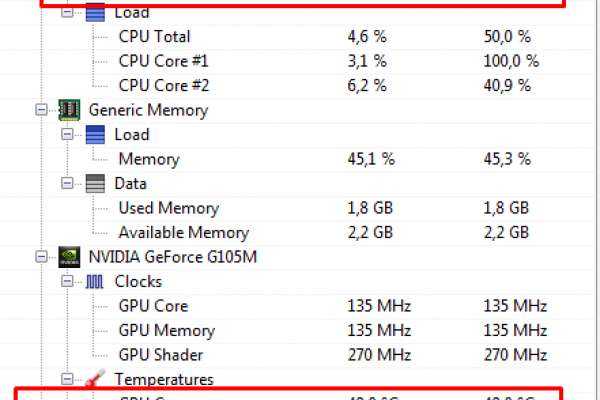

Решение задачи линейного программирования в среде EXCEL осуществляем с помощью надстройки «Поиск решения».

| Переменные | ||||||||

| полувагон | крытый | платфор- ма | хопер дозатор | цистерна | ||||

| Значение | 3500,00 | 0,00 | 0,00 | 0,00 | 1000 | ЦФ | ||

| коэф. В ЦФ | 7,5 | 7,7 | 6,0 | 14,2 | 7,3 | 33550,00 | ||

| Ограничения | ||||||||

| Вид ресурсов | Левая часть | Знак | Правая часть | |||||

| Раб. сила, чел.-ч | 180 | 205 | 160 | 336 | 170 | 800000 | <= | 800000 |

| Материалы, тыс. руб. | 28 | 27 | 26 | 54 | 27 | 125000 | <= | 129000 |

| Фонд времени, ч | 17 | 18 | 16 | 30 | 17 | 76500,00 | <= | 95000 |

| Спец. запчасти, тыс. руб. | 0 | 0 | 0 | 15 | 10 | 10000 | <= | 10000 |

| Электроэнергия, кВт.ч | 1,5 | 1,4 | 0,9 | 1,6 | 1,2 | 6450,00 | <= | 9200 |

Вывод: Полученное решение означает, что максимальную прибыль 33550 тыс. руб. депо может получить при выпуске из ремонта 3500 полувагонов и 1000 цистерн. При этом ремонт крытых вагонов, платформ и хопердозаторов в оптимальном плане производства отсутствует.

Ресурсы : рабочая сила и специальные запасные части – будут использованы полностью. А из 95000 час. фонда времени будет использовано 76500 час., из 129000 тыс.руб. материалов будет использовано 125000 тыс.руб., из 9200 кВт.ч. электроэнергии будет использовано 6450 кВт.ч.

Таким образом, экономия составит по фонду времени составит –18500ч., по материалам – 4000 тыс.руб., по электроэнергии – 2750 кВт.ч.

vunivere.ru

Актуальные проблемы в сфере ремонта грузовых вагонов

Среди основных факторов риска на инфраструктуре РЖД по-прежнему называется эксплуатация потенциально опасной продукции вагонного комплекса и низкий технологический уровень участников транспортного рынка. По данным ОАО «РЖД», количество транспортных событий в 2015 г. увеличилось по сравнению с предыдущим годом на 41%. (подробности online)

Причем отмечен серьезный рост сходов и столкновений подвижного состава – на 22%. Как рассказал в ходе делового семинара «Актуальные проблемы в сфере ремонта грузовых вагонов», организованного ОАО «РЖД», «Бизнес Диалог» и редакцией журнала «РЖД-Партнер», вице-президент – начальник департамента безопасности движения ОАО «РЖД» Шевкет Шайдуллин, за последнее время из-за недостатков, связанных с ремонтом вагонов на сети зафиксировано 32 схода подвижного состава и 31 случай саморасцепа. Согласно статистике отцепок в ТОР, наибольшую долю из общего количества отцепок за минувший год заняли неисправности кузова – 32,9%. Далее в распределении отцепок в ТОР занимают неисправности колесных пар – 32,7%, тележек – 21,2%, буксовых узлов – 3,1%, рам – 2,6%, а также автотормозов и автосцепок по 2,3% и 2,2% соответственно. По словам заместителя директора Проектно-конструкторского бюро вагонного хозяйства ОАО «РЖД» Сергея Макарова, в 2015 г. количество отцепок по неисправностям колесных пар в ТОР выросло на 24% и достигло 441,1 тыс. случаев. В то же время, как считает начальник управления государственного железнодорожного надзора Федеральной службы по надзору в сфере транспорта Геннадий Сарафанов, основные факторы риска следует учитывать уже на первых этапах производственного цикла, то есть в самом начале изготовления вагонов. «Сегодня не соблюдаются элементарные требования действующих правил. Как показывают проверки, паспорта на вагоны есть только у одного из пятидесяти собственников подвижного состава. РЖД занимаются выстраиванием сложной системы управления рисками, а она должна быть учтена уже на стадии разработки конструкторской документации при формирования жизненного цикла вагона», - подчеркнул он. При этом, по его словам, возможности контролирующих органов Ространснадзора достаточно ограничены – сегодня в ведомстве работает всего 250 штатных сотрудников. Таким образом, вопрос выявления зон ответственности при выходе неисправного вагона на сеть по-прежнему остается актуальным. По мнению Г. Сарафанова, безопасность ведения бизнеса включает и технологический аспект его работы, поэтому собственник подвижного состава сам, в первую очередь на уровне инстинкта самосохранения, должен быть заинтересован в исправности вагонов и их бесперебойной работе. Наряду с этим, уверен генеральный директор АО «ВРК-2» Михаил Сапетов, обеспечение безопасности движения и повышение качества ремонта возможно только при участии всех заинтересованных сторон. «Взаимодействие участников процесса – залог эффективности обеспечения перевозки грузов. Так, вагоностроительные заводы предоставляют гарантированное качество изготовления вагона и комплектующих, владельцы инфраструктуры отвечают за обеспечение сохранности грузового парка, качественного обслуживания и текущий реморт. Собственники подвижного состава обеспечивают его эксплуатацию, в соответствии с требованиями нормативных документов, а также планирование средств на содержание и ремонт вагона. А вагоноремонтные компании дают гарантированное качество сервиса», - подчеркнул он. В целом, как резюмировал М. Сапетов, сегодняшний рынок вагоноремонта работает в достаточно сложных экономических условиях. По его словам, текущая ситуация в вагоноремонтном комплексе РФ по сервису грузовых вагонов прежде всего обусловлена профицитом подвижного состава. В настоящее время количество избыточного парка на сети насчитывает около 300 тыс. вагонов. Свое влияние на динамику работы вагоноремонтного комплекса оказал и запрет на продление срока службы устаревшего парка. Все это приводит к низкой загрузке и профициту мощностей. В итоге, падение стоимости ремонта в 2015 г. составило более 35% к уровню 2013 г. и более 7% к 2014 г. При этом в условиях снижения ставки оперирования собственники подвижного состава вынуждены еще больше оптимизировать затраты на содержание парка. Ситуация усугубляется ростом цен на основные ресурсы. Так, по оценкам ВРК-2, рост стоимости материалов и запасных частей в 2016 г. по сравнению с 2015 г. составит 6,4%, на электроэнергию – 7,8%, на топливо – 2,9%. Оксана Перепелица

Если Вы заметили ошибку, выделите, пожалуйста, необходимый текст и нажмите Ctrl+Enter, чтобы сообщить об этом редактору.

www.rzd-partner.ru

Бережливое производство – технологии оптимальной работы участков текущего отцепочного ремонта (ТОР) грузовых вагонов

Одними из главных задач стратегического развития ОАО «Российские Железные Дороги» являются рост производительности, использование всех видов ресурсов, оптимизация издержек производства. Большая роль в решении этих задач отводится вагонному хозяйству, основная цель которого – обеспечение сети железных дорог надежным, отвечающим современным стандартам и требованиям подвижным составом.

Важной производственной единицей вагонного хозяйства является депо. В процессе реформирования железнодорожного транспорта структура вагонного хозяйства дороги претерпела серьезные изменения. Его реструктуризация началась путем разделения вагонных депо на ремонтные и эксплуатационные. В результате такого мероприятия основная доля наиболее оснащенных предприятий выделилась в отдельный хозяйствующий субъект и вошла в состав Центральной дирекции по ремонту грузовых вагонов (ЦДРВ). В январе 2010 года Совет директоров ОАО «РЖД» на своем заседании одобрил концепцию реформирования вагоноремонтного комплекса Центральной дирекции по ремонту грузовых вагонов – филиала ОАО «РЖД» и создания на его базе дочерних обществ ОАО «РЖД по ремонту грузовых вагонов: ОАО «Вагонная ремонтная компания – 1», ОАО «Вагонная ремонтная компания – 2» и ОАО «Вагонная ремонтная компания – 3» (ВРК – 1, ВРК – 2 и ВРК – 3).

Передача эксплуатационного вагонного комплекса в Центральную дирекцию инфраструктуры (ЦДИ) не повлекла за собой существенных изменений в функциональных задачах вагонного хозяйства.

Неизменными остались и основные задачи, возложенные на Управление вагонного хозяйства. Это – повышение качества услуг по эксплуатации, техническому обслуживанию и текущему ремонту грузовых вагонов; формирование условий для надежного обеспечения долгосрочных потребностей железнодорожного транспорта в техническом обслуживании и ремонте вагонов; обеспечение недискриминационного доступа к услугам по техническому обслуживанию вагонов в эксплуатации; недопущение на инфраструктуру технически неисправных грузовых и пассажирских вагонов; обеспечение безопасности движения поездов, охраны труда, пожарной и экологической безопасности в вагонном хозяйстве.

Основными резервами повышения эффективности использования вагонного парка в эксплуатации являются:

- сокращение времени нахождения вагонов под грузовыми операциями и на технических станциях;

- снижение числа отцепок в текущий отцепочный ремонт и простоя в неисправном состоянии.

Текущий отцепочный ремонт (ТОР) – это специфический вид услуги по ремонту грузового вагона. Неисправность может возникнуть в любое время и в любой точке железнодорожной сети. Соответственно, для обеспечения безопасности движения аварийный вагон необходимо отправить на ближайшую станцию или, при наличии такой возможности, устранить неисправность на месте.Производится такой ремонт на специально выделенных путях, оснащенных необходимым оборудованием и приспособлением на основании уведомления формы ВУ-23М, заполненного осмотрщиком вагонов или оператором пункта технического обслуживания (ПТО). При данном виде ремонта выявляются и устраняются неисправности кузовов, рам вагонов, колесных пар, боковых рам и надрессорных балок тележек, буксового узла, пружинно-фрикционного рессорного комплекта, тормозного оборудования, автосцепного устройства вне зависимости от причины поступления вагона в текущий отцепочный ремонт.

Материалы, запасные части, применяемые при ремонте отцепленных вагонов, должны соответствовать нормативной документации и рабочим чертежам на их изготовление и ремонт, быть сертифицированы, а также должен соблюдаться порядок к их хранению.

Но в действительности, наблюдается неупорядоченное хранение запасных частей и материалов на участках ТОРа. В результате при замене деталей вагонов в ходе производства ремонта работники участка затрачивают продолжительное время, связанное с избыточным их перемещением, что приводит к простою вагона в ремонте.

На сети железных дорог во многих эксплуатационных вагонных депо (Забайкальской дирекции инфраструктуры, Октябрьской дирекции инфраструктуры, Северо-Кавказской дирекции инфраструктуры) активно внедряют технологию бережливого производства, которая позволяет оптимизировать технологические процессы производственных участков.Для реализации проекта «Бережливое производство» в вагонном хозяйстве распоряжением ОАО «РЖД» от 20 декабря 2013г. №2840р утверждена и введена в действие с 1 января 2014г. «Методика визуального контроля по системе Кайдзен в структурных подразделениях Управления вагонного хозяйства Центральной дирекции инфраструктуры». Данная методика разработана проектно-конструкторским бюро вагонного хозяйства. Полигоном для практической апробации данной методики с 2014 г. определены эксплуатационные вагонные депо Октябрьской, Восточно-Сибирской и Западно-Сибирской дирекции инфраструктуры.

Термин «бережливое производство» (leanmanufacturing) применяется для обозначения базовых принципов эффективной организации деятельности кампании. Он фокусирует внимание на избавлении от любых непроизводительных затрат. К непроизводительным затратам относят любые действия и затраты, не связанные напрямую с доставкой грузов потребителю точно в срок, обладающие потребительской ценностью. Потери – это действия, которые увеличивают затраты и время доставки грузов, но не добавляют ценности конечной продукции. На предприятиях железнодорожного транспорта встречаются следующие виды потерь:

- перепроизводство– потери, связанные с выпуском продукции в большем количестве;

- излишние запасы – вид потерь, связанный с наличием сверхнормативного количества изделий, непосредственно хранящихся на предприятии или за его пределами. Наличие излишних запасов указывает на нестабильность производства на предприятии;

- транспортировка– вид потерь, связанный с перемещением материалов и запасных частей;

- потери из-за дефектов – вид потерь, связанный с наличием дефектов, затратами на их выявление и устранение;

- потери при излишней обработке – вид потерь, возникающий при выполнении операций и процессов, без которых можно обойтись;

- потери при излишних перемещениях – вид потерь, возникающий в связи с движениями персонала, которые не являются необходимыми;

- простои– вид потерь, связанный с задержками и возникающий в результате ожидания готовности оборудования, персонала, транспортных задержек, неравномерного темпа работы отдельных подразделений предприятия.

Бережливым считают производство, в котором любые непроизводительные затраты сведены к минимуму или отсутствуют вовсе, т.е. все ресурсы предприятия используются только для создания потребительской ценности. Именно эту задачу ставит перед собой ОАО «РЖД», совершенствуя свою деятельность и внедряя методики по сокращению и исключению непроизводительных затрат.

Внедряемая «Методика визуального контроля по системе Кайдзен в структурных подразделениях Управления вагонного хозяйства Центральной дирекции инфраструктуры» позволит высвободить дополнительные производственные площади участков, сэкономить материалы и энергоресурсы, уменьшить количество брака, поломок оборудования и инструмента (а это – снижение затрат на ремонт), снизить трудоемкость различных производственных процессов, повысить безопасность труда и улучшить эргономику рабочих мест на производственных участках (рис. 1).

Рисунок 1 – Помещение старшего осмотрщика вагонов. Метод визуализации: рациональное размещение инструмента

Один из мощных инструментов бережливого производства – это визуальный менеджмент, который создает начальные условия для эффективного труда,организует размещение инструментов, деталей, составных частей конструкций и других индикаторов состояния производства. Одной из целей применения методов визуализации является удаление ненужного, создание начальных условий для эффективного труда и возникновения свободного пространства. Классификация объектов сопровождается их пометкой с помощью ярлыков зеленого, желтого, красного и других цветов.

Так, например, в условиях эксплуатационных вагонных депо, а именно на участках ТОРа, хранение колесных пар, требующих ремонта в грузовых вагонных ремонтных депо (ВЧДР), обезличено. Из-за ограничения производственных площадей и непрерывного производственного процесса оно осуществляется без определения колесных пар по принадлежности и без выделения отдельных участков хранения для разных собственников, а именно:

- ОАО «РЖД»;

- собственников, которые осуществляют ремонт по договорам;

- собственников, осуществляющих ремонт по гарантийным письмам.

Рисунок 2 – Поиск и подбор колесных пар до внедрения метода визуализации

Такое хранение (рис.2) требует дополнительной проверки всех колесных пар, чтобы определить их принадлежность предприятию-собственнику.

Помимо разделения всех колесных пар на требующих покупки (договорные отношения с собственником) и требующих ремонта в ВЧДР с последующей подкаткой под этот же вагон (отсутствие договорных отношений), существует группа колесных пар, по которым необходимо провести комиссионное расследование, установить виновное предприятие и составить рекламационные документы, необходимые для предоставления собственнику вагона для оплаты за проведенный ТОР.

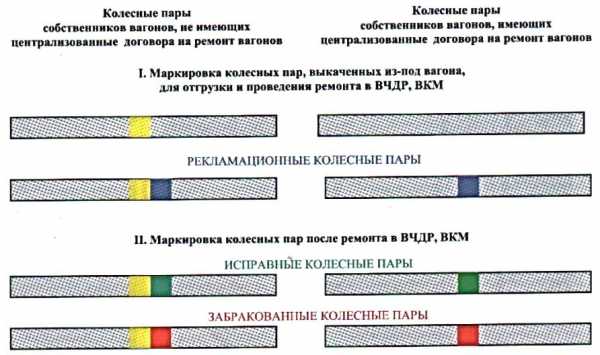

Чтобы сократить время отправки колесных пар в ремонт и минимизировать риски, возникающие при хранении и отправке колесных пар из-под приватных вагонов, можно предложить следующую технологию колесных пар (рис. 3):

Рисунок 3 – Порядок маркировки колесных пар при проведении текущего отцепочного ремонта вагонов 1. Выкатка неисправных колесных пар. После выкатки колесной пары из-под вагона бригадир определяет и (в зависимости от наличия договорных отношений с собственником вагона) наносит на ось колесной пары специальную маркировку цветным скотчем. Для колесных пар, выкаченных из-под вагонов приватного парка, на которые отсутствуют договорные отношения на проведение ТОР, на среднюю часть оси колесной пары наносится полоса желтого цвета.

Рисунок 3 – Порядок маркировки колесных пар при проведении текущего отцепочного ремонта вагонов 1. Выкатка неисправных колесных пар. После выкатки колесной пары из-под вагона бригадир определяет и (в зависимости от наличия договорных отношений с собственником вагона) наносит на ось колесной пары специальную маркировку цветным скотчем. Для колесных пар, выкаченных из-под вагонов приватного парка, на которые отсутствуют договорные отношения на проведение ТОР, на среднюю часть оси колесной пары наносится полоса желтого цвета. Колесные пары, выкаченные из-под вагонов собственников, имеющие договора на проведение ТОР, впоследствии приобретаемые у собственника и переходящие в парк ОАО «РЖД», при отправке в ремонт не маркируются. При этом на колесные пары, по которым требуется комиссионное расследование, наносится полоса синего цвета.

2. Отправка размеченных колесных пар. При погрузке колесных пар на платформу для отправки ее в то или иное ВЧДР бригадир руководствуется разметкой и безошибочно отгружает колесные пары с нанесенной маркировкой.

3. Получение колесных пар с ВЧДР. После возврата колесной пары из ремонта рядом с существующей отметкой на оси дополнительно наносится новая полоса (см. рисунки 4, 5):

- зеленого цвета – для исправной колесной пары;

- красного цвета– для неисправной колесной пары, требующей расформирования.

Рисунок 4 – Применение метода визуализации колесных пар после возврата колесной пары из ремонта

Синяя полосапри этом снимается.

В дальнейшем (при отправке колесной пары в ремонт) данная отметка позволяет не осматривать все колесные пары и четко отобрать требуемую.

Рисунок 5 – Поиск и отбор колесных пар после внедрения метода визуализации

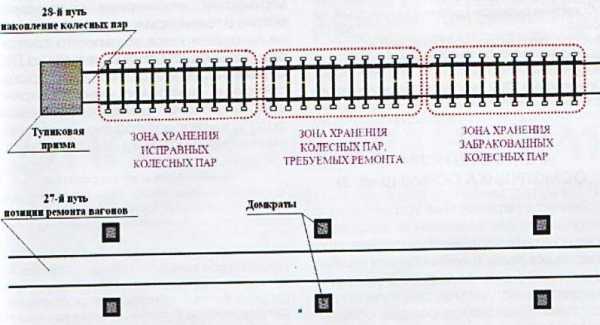

4. Хранение колесных пар на ТОР. Для разграничения колесных пар на участке ТОР предусмотрены три зоны хранения (рис. 6), которые подразделяются на исправные (отремонтированные), неисправные (требующие ремонта), брак (требующие расформирования).

Следовательно, визуализация колесных пар грузовых вагонов при текущем отцепочном ремонте (ТОР) позволит:

- минимизировать время нахождения вагонов в ТОР;

- сократить время на отбор и отправку колесных пар в ремонт;

- снизить время общего простоя вагонов находящихся в собственности промышленных предприятий в текущем отцепочном ремонте;

- увеличить выпуск вагонов из текущего отцепочного ремонта;

- снизить количество и размеры штрафных санкций за просрочку доставки грузов.

Рисунок 6 – Зоны хранения колесных пар на пункте текущего отцепочного ремонта

Рисунок 6 – Зоны хранения колесных пар на пункте текущего отцепочного ремонта

Библиографический список

- Гончаров, С.Е. (Управление вагонного хозяйства Центральной дирекции инфраструктуры – филиала ОАО «РЖД»). Грузовой вагон на пространстве 1520 [Текст]: безопасность движения /С.Е. Гончаров // Евразия Вести . - 2012. - №10. - С. 11

- Голубев, Д.Е. (Служба вагонного хозяйства Горьковской дирекции инфраструктуры). Визуализация колесных пар при текущем отцепочном ремонте [Текст]: безопасность движения /Д.Е. Голубев // Вагоны и вагонное хозяйство. - 2013. - №2. - С. 31-33

- Потапов, А.А. (Забайкальская железная дорога – филиал ОАО «РЖД»). Поиск оптимальных технологий [Текст]: безопасность движения /А.А. Потапов // Линия. - 2014. - №2. - С. 15

- Романов, В.В. (Проектно-конструкторское бюро вагонного хозяйства). В эксплуатационных депо вводится в действие методика визуального контроля по системе Кайдзен [Текст]: безопасность движения /В.В. Романов, А.В. Чичин // Вагоны и вагонное хозяйство. - 2014. - №1. - С. 18-23

- Чичин, А.В. (Проектно-конструкторское бюро вагонного хозяйства). Бережливое производство – прогрессивная концепция организации работы [Текст]: безопасность движения /А.В. Чичин // Вагоны и вагонное хозяйство. - 2013. - №2. - С. 28-30

www.informio.ru

2. Предприятия по ремонту грузовых вагонов: назначение, подчиненность, состав, структура.

Разделение сфер ремонта и эксплуатации грузовых вагонов: причины, условия эффективной реализации.

Вагонное хозяйство имеет существенные особенности функционирования, отличающие его от других хозяйств дороги. Вагонный парк приписан к железным дорогам (филиалам ОАО «РЖД») формально, поскольку фактически эксплуатируется всеми железными дорогами. Во многом из-за отсутствия реального хозяина вагонного парка имеются недостатки в его содержании и использовании. Учитывая это обстоятельство, в период реформирования железнодорожного транспорта вагонному хозяйству и его ремонтной базе необходимо уделять особенно большое внимание и целесообразно осуществить реформирование вагонного хозяйства в первую очередь.

В связи с этим в рамках ОАО «РЖД» создана дирекция, которая является балансодержателем парка принадлежащих Компании грузовых вагонов. Эта рыночная структура, с одной стороны, наделена средствами для текущего содержания и ремонта вагонов, осуществления инвестиций, а с другой - обеспечивает надлежащее содержание и отвечает за рациональное использование вагонного парка на основе номерных моделей. Таким образом, в процессе реформирования вагонного хозяйства осуществилось структурное разделение вагонных депо на эксплуатационные и ремонтные, входящие в дорожные дирекции по ремонту грузовых вагонов.

Для этого имелось ряд предпосылок.

Во-первых, технологически ремонт грузовых вагонов жестко не связан с деятельностью по эксплуатационному обслуживанию грузовых вагонов на пунктах технического обслуживания и подготовка вагонов, то есть эти виды деятельности практически являются отдельными сферами.

Во-вторых, в результате разделения вагонных депо создаются условия для точного определения издержек между видами деятельности и соответствующего ценообразования по видам ремонта вагонов и их принадлежности (вагоны ОАО «РЖД» и вагоны, находящиеся в собственности других организаций).

В-третьих, создание единой организационной структуры позволяет построить новую технико-экономическую модель, исходя не только из эксплуатационной необходимости, но и из просчета для нее полного менеджмента, включая: пересмотр загрузки ремонтных мощностей вагонных депо исходя из экономической целесообразности; создание для собственников грузовых вагонов более привлекательных и в тоже время равнодоступных условий для ремонта их вагонов; развитие конкуренции внутри сферы ремонта грузовых вагонов; проведение маркетинговых исследований по определению потребности в объемах и ценообразовании.

В результате выполненного исследования вагонного хозяйства предлагается мероприятия по четырем этапам реформирования.

Первый этап: 2004 - 2005 гг.

1. Создание в аппарате ОАО «РЖД» Департамента эксплуатации вагонов и Дирекции по ремонту грузовых вагонов.

2. Создание на железных дорогах служб эксплуатации вагонов и Дорожной дирекции по ремонту грузовых вагонов.

3. Преобразование вагоноремонтных заводов в филиалы ОАО «РЖД».

4. Структурное разделение вагонных депо на эксплуатационные и ремонтные.

5. Включение ремонтных вагонных депо в состав дорожных дирекций по ремонту грузовых вагонов.

При этом необходимо обеспечить проведение следующих мероприятий реформирования вагонного хозяйства (уровень железной дороги, ОАО «РЖД»):

1. Концентрация денежных ресурсов на специальных счетах финансирования по ремонту грузовых вагонов и целевое их использование.

2. Переход на систему планово-договорных отношений с организациями собственниками грузовых вагонов на ремонт этих вагонов.

3. Формирование отдельной системы материально-технического снабжения по ремонту грузовых вагонов.

4. Оптимизация загрузки ремонтных мощностей исходя из экономической целесообразности (возможно себестоимости ремонта, трудозатрат).

&

5. Изменение системы (возможно перевод на уровень Дорожной дирекции) подбора грузовых вагонов для направления в ремонт.

6. Возможная специализация ремонтных вагонных депо по видам вагонов.

Второй этап: 2006 - 2007 гг.

1. Создание Федеральной дирекции по строительству и ремонту грузовых вагонов на правах филиала ОАО «РЖД» (балансодержателя парка грузовых вагонов).

2. Выделение из организационной структуры железных дорог дорожных дирекций по ремонту грузовых вагонов с ремонтными вагонными депо и передача их в состав Федеральной дирекции по строительству и ремонту грузовых вагонов.

3. Включение в состав Федеральной дирекции по строительству и ремонту грузовых вагонов вагоноремонтных заводов.

4. Создание единой системы бюджетирования, финансирования и материально-технического снабжения в рамках Федеральной дирекции по строительству и ремонту грузовых вагонов.

5. Создание системы договорных отношений с организациями собственниками грузовых вагонов по сервисному ремонту этих вагонов.

6. Выделение инвестиций Федеральной дирекции по строительству и ремонту грузовых вагонов на закупку новых вагонов.

Третий этап: 2008 - 2009 гг.

1. Преобразование Федеральной дирекции по строительству и ремонту грузовых вагонов в Федеральную компанию по строительству и ремонту грузовых вагонов (Дочернее общество ОАО «РЖД», юридическое лицо).

2. Создание региональных дирекций по ремонту грузовых вагонов, филиалов Федеральной компании.

3. Привлечение сторонних инвестиций для продажи (акционирования) свободных ремонтных мощностей.

Четвертый этап: с 2010 г.

1. Образование Холдинга - Федеральная компания по строительству и ремонту грузовых вагонов (Дочернее общество ОАО «РЖД»).

2. Создание Дочерних обществ Федеральной компании - региональные компании по ремонту грузовых вагонов (юридические лица).

3. Развитие конкуренции в сфере ремонта грузовых вагонов: между региональными компаниями, прочими акционерными структурами.

ЗАКЛЮЧЕНИЕ

В ходе выполненного исследования поставлена и решена научная задача: разработка научно обоснованных рекомендаций по повышению экономической эффективности работы вагонного хозяйства железных дорог в условии его реформирования

1) Грузовое вагоноремонтное депо ВЧДР

Предназначено для деповского, текущего ремонта 2 ТР2 (и капитального ремонта при наличии лицензии) грузовых вагонов; ремонта и комплектовке узлов и деталей; обслуживания вагонов в эксплуатации.

В соответствии со специализацией вагоноремонтные депо делятся на депо для ремонта вагонов: грузовых, цистерн, изотермических, рефрижераторного состава и контейнеров. Депо по ремонту грузовых вагонов обычно размещают на станциях массовой погрузки, выгрузки и сортировочных станциях. Депо для ремонта цистерн организуют на станциях, к которым примыкают промывочно-пропарочные предприятия.

Под структурой депо понимают состав производственных участков, вспомогательных и обслуживающих подразделений с указанием связей между ними.

Основными факторами, оказывающими влияние на являются:

специализация депо на ремонте определенного типа вагонов;

программа ремонта;

уровень кооперирования.

Подчиняются ВРК 1 ВРК 2.

В состав ремонтных вагонных депо входят :

Бытовой корпус, основной производственный корпус, складское хозяйство, хозяйственный блок .

2) Грузовое Эксплатационное депо ВЧДЭ.

Предназначено для обеспечения технического обслуживания грузовых вагонов в поездах и выполнении текущего отцепочного ремонта (при необходимости), а так же для подготовки грузовых вагонов к перевозкам (если это предусмотрено технологическим процессом).

Структура производственная часть представляет систему парков, пунктов технического обслуживания вагонов.

Парк прибытия – это совокупность путей предназначенных для обслуживания прибывающих поездов.

Парк отправления предназначен для тезнического обслуживания и текущего безотцепочного ремонта для отправления со станции поездов.

Сортировочный парк предназначен для накопления и формирования состава.

Транзитный парк предназначен для технического обслуживания поездов не требующих их переформирования.

В состав входит: административное здание, бытовые помещения, хозяйственный блок, гаражные и складские помещения.

Эксплуатационные грузовые вагонные депо: назначение, подчиненность, состав, структура.

Предназначено для обеспечения технического обслуживания грузовых вагонов в поездах и выполнении текущего отцепочного ремонта (при необходимости), а так же для подготовки грузовых вагонов к перевозкам (если это предусмотрено технологическим процессом).

Структура производственная часть представляет систему парков, пунктов технического обслуживания вагонов.

Парк прибытия – это совокупность путей предназначенных для обслуживания прибывающих поездов.

Парк отправления предназначен для тезнического обслуживания и текущего безотцепочного ремонта для отправления со станции поездов.

Сортировочный парк предназначен для накопления и формирования состава.

Транзитный парк предназначен для технического обслуживания поездов не требующих их переформирования.

В состав входит: административное здание, бытовые помещения, хозяйственный блок, гаражные и складские помещения.

Предприятия по ремонту пассажирских вагонов: назначение, подчиненность, состав, структура.

Пассажирские вагонные участки: назначение, подчиненность, состав, структура.

Пассажирские технические станции - предназначены для комплексной подготовки пассажирских составов в рейс. На них производится осмотр и те- кущий ремонт пассажирских вагонов, их экипировка и санобработка. В зависимости от объемов работы ПТС делятся на крупные, средние и мелкие.

Крупные ПТС обслуживают более 30 составов в сутки, из них 5 составов своего формирования.

Средние ПТС обслуживают от 10 до 30 составов в сутки, из них от 2 до 5 своего формирования.

Малые станции обслуживают до 10 составов в сутки, из них один своего формирования.

Ремонтно-экипировочные депо (РЭД) - предназначены для экипировки, технического осмотра и текущего ремонта пассажирских вагонов. Они размещаются в пунктах массовой приписки пассажирских вагонов и на ПТС.

Резервы проводников и конторы обслуживания пассажиров (КОП) - служат для обеспечения вагонов необходимым инвентарем, съемным оборудованием и предметами чайной торговли. Организуют и планируют работу проводников, поездных электромехаников и начальников поездов.

Пункты перестановки пассажирских вагонов - предназначены для замены тележек пассажирских вагонов, следующих в прямом международном со- общении без пересадки пассажиров. Перестановка осуществляется на специ- альном пути, который оборудован контррельсом и в средней части имеет ши- 8 рину 1508 мм. С одной стороны этот путь постепенно сужается и переходит в колею 1435 мм. С другой стороны расширяется и переходит в колею 1520 мм. На участке колеи 1508 мм происходит замена тележек, так как на нем могут устанавливаться тележки вагонов РЖД и Западно-Европейского типа. Для со- кращения простоя вагонов на перестановочных пунктах, а также для предот- вращения перегрузки вагонов возможно применение тележек, имеющих ко- лесные пары с раздвижными колесами.

Классификация видов технического обслуживания грузовых пассажирских вагонов.

Техническое обслуживание грузовых вагонов включает в себя технический осмотр и текущий ремонт (безотцепочный и отцепочный ). Текущий ремонт не является плановым видом ремонта и выполняется в зависимости от технического состояния.

Технологический процесс предусматривает следующие виды технического обслуживания грузовых вагонов.

- ТО – техническое обслуживание вагонов, находящихся в составах или транзитных поездах, а так же порожних вагонов при подготовке к перевозкам без отцепки от состава.

- ТР1 – текущий ремонт порожних вагонов при комплексной подготовке к перевозкам с отцепкой от состава или групп вагонов с подачей их на ремонтные пути .

- ТР2 - текущий ремонт груженных или парожних вагонов с отцепкой их от транзитных и прибывших поездов или от сформированных составов, выполныемый на путях текущего отцепочного ремонта.

Для пассажирских вагонов установлены следующие виды технического обслуживания:

-ТО1 – выполняется перед отправлением в рейс в пунктах формирования и оборота, а так же в пути следувания.

-ТО2 – выполняется перед началом летних и зимних перевозок.

-ТО3 – единая техническая ревизия основных узлов пассажирских вагонов через 6 месяцев после постройки, планового ремонта или предыдущей ревизии с отцепкой от состава поезда в пунктах формирования.

studfiles.net

Деповской ремонт грузовых вагонов предназначен для поддержания вагонов в исправном состоянии между капитальными ремонтами.

При деповском ремонте выполняются все работы, связанные с обеспечением безопасности движения поездов и сохранностью перевозимых грузов. Работы по деповскому ремонту должны производиться в соответствии с типовыми технологическими, разработанными в соответствии с требованиями нормативной документации.

Деповской ремонт является плановым, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации. Для выполнения деповского ремонта присвоен условный номер «697» для клеймения ответственных узлов и деталей грузовых вагонов.

Ремонт вагонов производится согласно требованиям «Грузовые вагоны железных дорог колеи 1 520 мм. Руководство по деповскому ремонту» по истечении межремонтных нормативов (календарного срока в месяцах или пробега в километрах).

Перед постановкой на ремонт вагоны должны быть очищены от остатков перевозимых грузов. На каждую цистерну (любого типа назначения), независимо от рода собственности, депо должно иметь акт формы ВУ-19 о пропарке, промывке, дегазации, очистке и нейтрализации котлов цистерн (снаружи и внутри).

До постановки в ремонт каждый вагон осматривается мастером совместно с приемщиком. Объем работ отражается в дефектной ведомости ремонтных работ формы ВУ-22М.

Ремонт вагонов производится по способу непосредственного ремонта деталей и узлов на вагоне или замены неисправных узлов и деталей отремонтированными или новыми соответствующего типа, отвечающими техническим требованиям и характеристикам данной модели вагона.

Ремонт узлов и деталей сваркой производится в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов».

При выпуске из ремонта все ответственные узлы вагона — колесные пары, детали тележек, автосцепное устройство, тормозное оборудование, отремонтированные детали рам кузовов и котлов цистерн — должны иметь соответствующие клейма, знаки и надписи, указывающие место и дату изготовления, ремонта и испытания. На шкворневых балках рам вагонов, надрессорных балках, боковинах тележек и колесных парах проверяются также коды государства-собственника.

Детали вагонов испытываются на растяжение и подвергаются неразрушающему контролю в соответствии с требованиями нормативных документов.

Материалы, полуфабрикаты, запасные части и комплектующее оборудование, применяемое при ремонте вагонов, должны соответствовать требованиям соответствующих инструкций, а новые — стандартам, техническим условиям и сертификатам на их изготовление.

Детали вагонов прочно закрепляются, крепежные изделия должны соответствовать рабочим чертежам; неисправные, пораженные коррозией заменяют. Шплинты ставятся только новые, угол между разведенными концами должен составлять не менее 90°.

При деповском ремонте запрещается:

- заменять предусмотренные конструкцией заклепочные и болтовые соединения на сварочные;

- производить подчеканку, обварку по периметру и подтягивание заклепок;

- ставить простые гайки вместо корончатых;

- забивать шурупы вместо их завертывания;

- прожигать отверстия в деревянных и металлических деталях;

- оставлять или ставить вновь болты и гайки, имеющие изношенную, сорванную резьбу или забитые грани, а также ставить болты, не соответствующие конструкторской документации;

- оставлять незагрунтованными места прилегания снимаемых для ремонта или замены деталей и узлов на кузове, раме и тележке вагона;

- применять материалы, не соответствующие указанным в конструкторской документации требованиям.

Поступивший в ремонт полувагон устанавливается на ставлюги. Снятое с вагона автосцепное устройство подается в контрольный пункт автосцепки, выкаченные тележки — в тележечный цех, колесные пары — в колесно-роликовый цех, снятые тормозные приборы — в автоконтрольный пункт.

Слесари и электросварщики производят ремонт рамы и кузова вагона. Слесари по ремонту тормозного оборудования производят ремонт автоматических тормозов.

Ремонт кузова

Вертикальный прогиб верхней обвязки по всей длине вагона более 50 мм устраняют правкой.

Неисправные торцовые двери и их детали восстанавливают или заменяют новыми или отремонтированными.

Вмятины и изгибы верхних листов поперечных балок более 30 мм устраняют правкой или варкой новых частей.

Трещины и изломы в деталях порога торцевых дверей длиной до 150 мм каждый заваривают с постановкой накладок.

На торцовых дверях после ремонта:

- зазор в местах прилегания боковых обвязок к угловым стойкам в закрытом положении двери должен быть не более 10 мм;

- разность диагоналей створки допускается не более 7 мм;

- местные зазоры между нижней обвязкой и порогом допускается не более 6 мм на длине 500 мм.

Детали запорного механизма, имеющие износ, ремонтируют наплавкой.

Петли и кронштейны крышек люков, имеющие изломы, заменяют.

Выпуклость и прогиб крышек допускается не более 25 мм.

Ремонт рам

Балки рам вагонов, имеющие трещины, изломы и протертости в местах постановки поглощающих аппаратов ремонтируют в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте вагонов».

Не допускается прогиб продольных, боковых и хребтовых балок в горизонтальной и вертикальной плоскостях более чем на 50 мм на всю длину балки, для промежуточных, шкворневых и концевых балок вагонов — не более чем на 20 мм, а также прогиб конца концевой балки, при котором нарушено соединение ее с угловой стойкой.

Балки рамы, поврежденные коррозией от 15 до 30 % поперечного сечения, ремонтируют сваркой.

Скользуны очищаются от грязи и осматриваются. Изломанные скользуны заменяются.

Пятники очищают от грязи и осматривают. Пятник, имеющий трещины, износ опорной поверхности более 3 мм или упорной поверхности по диаметру более 3 мм и более 2 мм на сторону снимают с вагона и заменяют на новый или отремонтированный. Ремонт пятника способом приварки колец и пластин запрещается. Ослабшие заклепки крепления пятника срезаются и заменяются на новые. Не допускается крепление пятника болтами.

Ремонт автосцепного устройства

Съемные детали автосцепного устройства снимают с вагона и направляют в контрольный пункт автосцепки, где производят ремонт в соответствии с требованиями «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог».

Несъемные детали проверяют и ремонтируют на вагонах.

Неразрушающий контроль деталей автосцепного устройства производится феррозондовым и магнитопорошковым методами в соответствии с руководящими документами.

Все сварочные и наплавочные работы при ремонте автосцепного устройства выполняются в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте вагонов».

После ремонта и проверки клеймению подлежат: замок, замкодержатель, предохранитель, подъемник, валик подъемника, тяговый хомут, валик, клин тягового хомута, ударная розетка, балочка центрирующего прибора, маятниковые подвески, упорная плита, корпус поглощающего аппарата, корпус автосцепки, вкладыш и поддерживающая плита центрирующего прибора.

Поглощающие аппараты класса ТО к установке на цистерны для перевозки опасных грузов выпуска с 01.01.1985 г. не допускаются. Они должны быть заменены аппаратами повышенной энергоемкости не ниже класса Т1.

Ремонт тормозного оборудования

При деповском ремонте с вагона демонтируются: главная и магистральная части воздухораспределителя, сетчато-войлочный фильтр и сетки, авторежимы, запасный резервуар, концевые и разобщительные краны, соединительные рукава, регуляторы тормозных рычажных передач, вся тормозная рычажная передача, включая съемные детали стояночного и ручного тормоза.

Все снятое тормозное оборудование должно быть направлено для осмотра, ремонта и испытания.

Корпус тормозного цилиндра не должен иметь трещин и отколов.

При деповском ремонте шплинты в узлах трения, фильтры, пылеулавливающие сетки тормозных приборов, валики тормозной рычажной передачи ставятся только новые. Ремонт тормозного оборудования производится согласно требованиям «Общего руководства по ремонту тормозного оборудования вагонов» 732-ЦВ-ЦЛ.

Ремонт тележек, колесных пар, буксового узла

Ремонт 2-осных тележек грузовых вагонов производят в соответствии с требованиями следующих руководящих документов: «Ремонт тележек грузовых вагонов» РД 32 ЦВ 052-2009, «Ремонт тележек грузовых вагонов модели 18-100 с установкой износостойких элементов в узлах трения» РД 32 072-2009.

Контроль технического состояния узлов тележек производится после постановки вагонов на ремонтные позиции, при этом проверяется:

- наличие износов и дефектов колесных пар;

- положение деталей пружинно-фрикционного комплекта;

- состояние деталей тормозной рычажной передачи;

- зазоры между скользунами тележки и рамы вагона.

После выкатки тележек проверяют состояние узла пятник-подпятник.

Проверяют срок службы литых деталей тележек.

После обмывки тележек колесные пары передаются на ремонт в колесный цех. Детали тележек подвергаются неразрушающему контролю согласно требованиям РД 32.149-2000 «Феррозондовый метод неразрушающего контроля деталей вагонов», после чего производится дефектация узлов и измерение шаблонами деталей тележек и нанесение клейм.

Ремонт и освидетельствование колесных пар производится в соответствии с «Инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар» ЦВ-3429. При этом допускаемый размер толщины обода колесных пар для вагонов с установленным межремонтным нормативом 160 тыс. и 210 тыс. км или 2 и 3 года при выпуске вагонов из ремонта должен быть не менее 35 мм.

Неразрушающий контроль колесных пар производится согласно требованиям «Руководства по комплексному ультразвуковому контролю колесных пар вагонов» РД 07.09-97, «РД 32 ЦРВ/201-04 Магнитопорошковый метод неразрушающего контроля», «Вихретоковый метод неразрушающего контроля деталей вагонов» РД 32.150-2000.

Ремонт буксового узла с роликовыми подшипниками производится согласно требованиям «Инструктивных указаний по эксплуатации и ремонту буксовых узлов с роликовыми подшипниками» № 3-ЦВРК/413-07.

Проверка и приемка вагонов после ремонта

Узлы вагона, оборудование, детали и приборы, подвергающиеся испытаниям и проверкам, принимают в процессе ремонта мастера, бригадиры соответствующих цехов и отделений и контролируются в депо приемщиком вагонов. На каждый отремонтированный вагон составляют уведомление формы ВУ-36.

Окраска, нанесение знаков и надписей

Подготовку поверхностей вагонов, нанесение лакокрасочных покрытий производится в соответствии с требованиями «Инструкции по окраске грузовых вагонов».

Металлические части рамы и кузова в местах пораженных коррозией и с поврежденной окраской перед нанесением лакокрасочных покрытий очищают от отслоившихся ржавчины и окалины, от загрязнений и окрашивают в один слой под цвет старой краски.

Полная окраска вагонов при деповском ремонте не производится.

Гарантии на отремонтированные вагоны

Вагонное депо, производившее деповской ремонт вагонов, несет ответственность за качественный ремонт узлов и деталей, исправную работу вагона и его узлов до следующего планового ремонта, считая от даты выписки уведомления об окончании ремонта вагонов формы ВУ-36 при соблюдении правил эксплуатации вагонов.

www.jrs.kz