Оптимизация производственных процессов: современные подходы. Оптимизация производственных процессов

Оптимизация - производственный процесс - Большая Энциклопедия Нефти и Газа, статья, страница 1

Оптимизация - производственный процесс

Cтраница 1

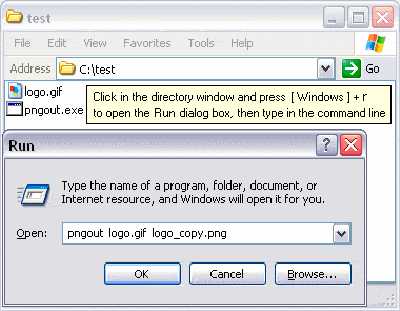

Оптимизация производственного процесса производится с помощью математических машин. Рассмотрим методы, с помощью которых формализованная схема производственного процесса может быть представлена в виде, удобном для программирования с целью решения задачи на математических машинах. [1]

Оптимизация производственных процессов в сочетании с оптимизацией систем промышленного электроснабжения может и должна дать стране дополнительные средства за счет сокращения непроизводительных расходов. [2]

Оптимизация производственных процессов в сочетании с оптимизацией систем промышленного электроснабжения дает стране значительную экономию народнохозяйственных средств. [3]

Алгоритмы оптимизации производственного процесса системы управления Каскад-22 помимо задач, решаемых системой Каскад, осуществляют поддержание определенного соотношения азот - водород и оптимального состава газа на выходе из цеха конверсии метана. [4]

Алгоритмы оптимизации производственного процесса системы управления Каскад-22 помимо задач, решаемых системой Каскад-осуществляют поддержание определенного соотношения азот - водород и оптимального состава газа на выходе из цеха конверсии метана. [5]

При этом оптимизация производственных процессов во времени, являющаяся сановной предпосылкой поточного производства, может быть определена как технически и технологически обоснованное установление продолжительности работы отдельных ремонтно-строительных машин и механизмов, установление затрат рабочего времени на выполнение отдельных видов работ и отдельных операций при постоянно изменяющихся условиях ремонта. [6]

Высшей стадией оптимизации производственных процессов является, как известно, управление процессом. Управление проводится на основе определенных математических зависимостей между качественными показателями деталей ( продукции) и влияющими на них факторами. Пока известны немногие примеры управления технологией, связанной с изготовлением деталей из термореактивных пластмасс. [7]

Эта система предназначена для оптимизации производственных процессов, планирования и учета. [9]

В режимных задачах производится оптимизация производственных процессов при ( как правило) заданном наборе производственного оборудования. Их содержанием является нахождение за данный отрезок времени ( сутки, месяц, год) экономического оптимума в пределах ограничений, задаваемых количеством ( и качеством) производимой энергии и особенностями используемых энергетических установок и ресурсов. [10]

В режимных задачах производится оптимизация производственных процессов при, как правило, заданном наборе производственного оборудования. Их содержанием является нахождение за данный отрезок времени ( сутки, месяц, год) экономического оптимума в пределах ограничений, задаваемых количеством ( и качеством) производимой энергии и особенностями используемых энергетических установок и ресурсов. [11]

В режимных задачах производится оптимизация производственных процессов при ( как правило) заданном выборе производственного оборудования. Их содержанием является нахождение за данный отрезок времени ( сутки, месяц, год) экономического оптимума в пределах, ограничений, задаваемых количеством ( и качеством) производимой энергии и особенностями используемых энергетических установок и ресурсов. [12]

Итак, всем работам по оптимизации производственного процесса должно предшествовать его изучение. [13]

Большие перспективы имеет применение УВМ для оптимизации производственных процессов методом опережающего анализа, который основан на использовании высокого быстродействия аналоговых и цифровых УВМ. [14]

На третьем уровне управления решают задачи оптимизации производственного процесса по заданным критериям на основе информации о ходе процесса и состоянии внешней среды. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

5.5. Оптимизация состава станочного парка производственных участков, оптимизация производственного процесса во времени, размер партии

В производственной логистике просто необходимо рассчитать ряд норм и нормативов, которые помогут спланировать производственный процесс и рассчитать необходимое количество станков, сырья и материалов.

Выделяют 5 законов производственной логистики.

закон упорядоченности движения предметов труда в производственных процессах.

Закон синхронизации продолжительности технологических операций

Закон эмерджентности (новое свойство системы, которого не было у ее элементов) основных и вспомогательных производственных процессов

Закон резервирования в производстве

Закон ритма производственного цикла выполнения заказа.

Потребность в оборудовании (по видам) определяют исходя из его производительности и плана производства продукции по видам:

где п — число видов продукции;

Нn — норма времени на изготовление единицы продукции;

Пn — программа производства продукции;

Т — число рабочих дней в плановом периоде;

Ксм число рабочих смен;

tсм — продолжительность смены;

Кио — коэффициент использования оборудования;

Кин — коэффициент изменения (повышения или снижения) норм.

Синхронизация циклов процессов изготовления изделий и их частей имеет место в любом производственном процессе, но ей раньше не придавалось большого значения. Знания о проявлениях закона синхронизации циклов процессов изготовления изделий и их частей необходимы как основа искусства управления производственным процессом с целью минимизации затрат на производство.

Синхронизация циклов технологических операций

Межоперационное пролеживание предметов труда и простои рабочих мест в процессе изготовления изделий служат своеобразными календарными компенсаторами, выравнивающими календарную длительность смежных технологических операций на производственных участках. Явление выравнивания календарной продолжительности смежных технологических операций имеет силу, закона.

Непрерывно-поточное производство. Предварительная принудительная организационно-технологическая синхронизация продолжительности взаимосвязанных технологических операции обработки детали позволяет организовать непрерывно-поточную линию по ее изготовлению;

На этой линии обеспечиваются непрерывность движения (изготовления) каждой детали и непрерывная загрузка каждого рабочего места. Но принудительная синхронизация продолжительности технологических операций — довольно дорогое удовольствие. К ней прибегают, когда выигрыш от синхронизации операций перекрывает расходы на нее.

Прерывно-поточное производство. На прямоточной линии синхронизация технологических операций — управляемый процесс. Например, при построении графика прямоточной лини; предусматривается синхронизация продолжительности смежных технологических операций. Календарная организация всех форм поточного производства построена по принципу непрерывного движения деталей: синхронизация длительности деталеопераций здесь должна бы осуществляться только за счет простоев рабочих мест, но это неэффективно, так как 1 час простоя рабочего места (рабочего и оборудования) стоит дороже, чем 1 час пролеживания одной детали. Поэтому организуется параллельно-последовательное движение деталей, когда все микропростои рабочих мест концентрируются.

Эта концентрация становится возможной за счет допущения некоторого межоперационного пролеживания деталей. Концентрация микропауз простоев каждого рабочего места позволяет высвободить рабочего и на это время перевести его на другую операцию. Здесь синхронизация длительности деталеопераций до величины такта поточной линии осуществляется как за счет простоев оборудования рабочих мест, так и за счет межоперационного пролеживания деталей.

Вообще при любой форме организации производства неравная продолжительность технологических операций выравнивается до некоторого календарного предела либо за счет пролеживания деталей, либо за счет простоев рабочих мест, либо за счет того и другого одновременно.

Непоточное производство. В непоточном производстве при неупорядоченном движении деталей календарный передел выравнивания длительности технологических операций, как правило, больше максимальной длительности технологической операции, взятой из совокупности операций, выполняемых в рассматриваемый плановый период.

При упорядоченном движении деталей минимальным календарным пределом выравнивания операций можно управлять.

Выравнивание длительности:технологических операций в непоточном производстве имеет две объективные причины.

Первая - подобно поточному производству организация непрерывности протекания производственного процесса в непоточном производстве требует синхронизации продолжительности операций.

Вторая - необходимость комплектования предметов труда в процессе их изготовления до размеров планово-учетной единицы (машинокомплект, условный комплект, бригадокомплект, маршрутный комплект и т. д.). Например, детали, уже прошедшие обработку вынуждены пролеживать в ожидании изготовления самой последней детали комплекта, а те, что не попали на первую операцию сразу в момент запуска комплекта, вынуждены ожидать своей очереди запуска в обработку.

Оптимизация состава станочного парка производственных участков

Закрепление номенклатуры деталей за поточно-групповыми, гибкими или маршрутными участками — это исходный момент для выбора состава станочного парка. Из каждой типогруппы деталей, закрепленных за производственным участком, выбирается наиболее сложная деталь, на которую как на типовую разрабатывают разные варианты технологического процесса ее изготовления. Так как за каждым поточно-групповым и гибким участками закрепляют детали только одной типогруппы, то состав их оборудования определяется соответствующей: типовой деталью. За маршрутным участком закрепляются детали разных типогрупп, поэтому каждый вариант изготовления разных типовых деталей должен осуществляться по одному типовому технологическому маршруту, в который должны вписываться технологические процессы их изготовления. При этом одноименные операции технологических процессов базируются на одном и том же технологическом оборудовании.

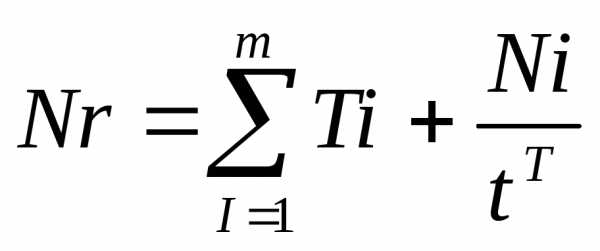

При выборе варианта технологического процесса изготовления типовой детали требуется ее годовая программа (Nr.), которую определяют исходя из трудоемкости всех т деталей рассматриваемой типогруппы, закрепленных за данным участком

Tiш- штучная норма времени на iю деталь

TTш – штучная норма времени на типовую деталь в мин.

Годовая программа изготовления типовой детали способствует повышению типа производства от единичного к массовому и выбору преимущественно гибкого специализированного или гибкого специального оборудования.

Оптимальный состав станочного парка производственного участка соответствует тому варианту технологического процесса изготовления типовой детали, который характеризуется минимумом затрат на его реализацию. Для расчетов используют следующую формулу:

Si=Ci+Ek*Ki

где Si — сумма затрат на реализацию i-го варианта изготовления типовой детали;

Сi — технологическая себестоимость изготовления типовой детали по i-му варианту технологического процесса;

Ек — норма прибыли на капитал;

Кi — капитальные и единовременные затраты на реализацию i-го варианта изготовления типовой детали.

В соответствии с выбранным оптимальным вариантом технологического процесса изготовления деталей и годовой программой данного участка определяются необходимое оборудование и производственные площади. Оборудование расставляют по ходу технологического процесса (маршрута). Для того чтобы обеспечить гибкость в перестройке производственной структуры участка при возможном ежегодном изменении производственной программы, оборудование должно устанавливаться на резиновых подушках, а вся подводка коммуникаций к станку должна осуществляться сверху.

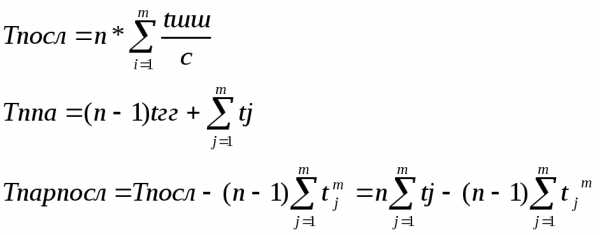

Оптимизация организации производственного процесса во времени.

Основными календарно-плановыми нормативами организации производственного процесса во времени являются длительность производственного цикла обработки детали, нормативный размер партии деталей и длительность производственного цикла изготовления изделия.

где Тп — длительность цикла обработки партии деталей при последовательном способе календарной организации процесса;

Тпр — длительность цикла обработки партии деталей при параллельном способе календарной организации процесса;

Тпп — длительность цикла обработки партии деталей при параллельно-последовательном способе календарной организации процесса;

п — размер партии одинаковых деталей, шт.;

tj — длительность j-й технологической операции детали;

tГЛ — наибольшая длительность технологической операции детали; tгл= max tj;

tмj — длительность меньшей из каждой пары смежных технологических операций детали.

Расчет оптимального размера партии

Для расчета оптимального, экономически целесообразного размера партии используется расчетно-аналитический метод. Согласно этому методу все затраты по изготовлению партии деталей можно разделить на две категории. Первая категория затрат остается постоянной при любом размере партии, а в пересчете на одну деталь снижается по мере увеличения размера партии. К этой категории относятся затраты, связанные с запуском партии деталей в производство (Сзап), в том числе затраты по переналадке оборудования, оформлению документации, планированию и учету производства, затраты на подготовительно-заключительные действия по каждой операции. Вторая категория затрат — это затраты на содержание и увеличение незавершенного производства.

Экономически целесообразный размер партии (nопт), минимизирующий удельную величину этих затрат и потерь, может быть рассчитан по формуле: формула Вильсона.

где Сзап — затраты по запуску партии деталей в обработку (затраты на наладку, оформление документации, включение партии в график запуска и выдачу нарядов исполнителям, учет движения партии в ходе обработки и т. п.), РУб..

Сизг — затраты по изготовлению одной детали (материалы, заработная плата и другие статьи цеховой себестоимости), руб.;

N — количество деталей, которые надо изготовить согласно программе на плановый период, шт.;

N с хвостиком — коэффициент потерь от связывания средств в незавершенном производстве, равный норме прибыли на капитал.

Из-за необходимости в каждом конкретном случае учитывать ограничения и другие требования, накладываемые на оптимальный размер партии, при практических расчетах используется нормативный размер партии деталей, который устанавливается методом под-бора: определяют минимально допустимый размер, партии с точки зрения экономически целесообразного использования оборудования и корректируют его в сторону увеличения в зависимости от конкретных производственных условий.

Расчет длительности производственного цикла изделия

Включает длительность цикла изготовления заготовок Тцзаг, длительность цикла механической сборки Тцмех, длительность цикла сборки Тцсб

И все можно рассчитать по формуле.

Тцизд=Тцзаг+Тцмех+Тцсб+(м-1)*tцм

Где м- количество стадий в производстве

Tцм – время межцеховых перерывов (обычно 3-5 суток).

studfiles.net

Оптимизация производственных процессов и объема производства

Если верить Минэкономразвития РФ, то оптимизация производственных процессов, весьма вяло проводившаяся в стране (а иногда и вовсе не наблюдавшаяся!), не позволила России войти в число государств, способных продемонстрировать высокие темпы промышленного развития. Естественно, нефтегазовое направление брать в расчет нельзя, там многое зависит от конъюнктуры рынка. Красноречивые и вполне официальные цифры: отставание в производительности труда российского промышленного комплекса в 2010 году по сравнению со странами Евросоюза и США составляло 30 раз. Отрадно, что этот дисбаланс планируется нивелировать примерно до 2,5 раза к 2020 году, однако история подобного еще не знала. И все же можно утверждать, что адаптированный к нашим реалиям опыт наиболее развитых экономик мира является существенным подспорьем, способным оказать положительное влияние на такое явление, как оптимизация объема производства в России.

Читайте также: Автоматизация производственных процессов..

Семантическое уточнение. Зачастую значение слова «оптимизация» воспринимается как «улучшение», «совершенствование». Особенно это характерно для нетехнического языка. В действительности термин обозначает нахождение наилучшего решения в какой-либо области. Сейчас на постсоветском пространстве под «оптимизацией» почему-то понимается снижение, сокращение количества. И под этим лозунгом увольняют рабочих, госслужащих, уменьшают количество койко-мест в больницах и т. д. Во-вторых, выработать самый эффективный способ управления предприятием – не значит взять какую-то одну модель и настойчиво пытаться ее реализовать на практике. Методология предполагает поливариативность концепций, их сортировку с помощью «мозгового штурма» и определение самой приемлемой.

Концепции оптимизации процесса производства

Оптимизация процесса производства в современном формате предлагает российским компаниям несколько вариантов совершенствования, построенных на разных принципах. Выбор между ними зависит от результатов анализа, который рекомендуется проводить с привлечением сторонних организаций. Первый, «тотальная оптимизация производства продукции», базируется на максимальном участии всего коллектива в деле повышения эффективности. Создаются рабочие группы, рассматривающие рационализаторские решения, определяются программы снижения затрат, инвестиционные проекты и т. д. Фактически, успех всех усилий зависит от того, сумеет ли руководство субъекта хозяйствования добиться раскрытия творческого потенциала коллектива завода, организации, фирмы и др.

Второй метод – «бережливое предприятие» – предполагает оценку того, какие качественные характеристики продукции важнее всего клиенту. Когда они выявлены, из технологической цепочки исключают не создающие конечной ценности товара процессы – транспортировку лишних материалов, их промежуточное хранение на складах, ненужное перемещение персонала и т. д. Оптимизация производственных процессов в таком случае всегда связана с тем, что какой-либо участок или цех не запускает оборудование до тех пор, пока следующее в технологической цепочке подразделение не подаст заявку о потребности в деталях/комплектующих.

Разумеется, станочное оборудование переходит на производство небольших партий изделий. Казалось бы, парадокс: если завод ориентирован на массовый выпуск, производственные простои только увеличат себестоимость продукции. И все-таки многочисленные примеры западных компаний доказывают реалистичность такого реформирования. Но проводить его следует при возможности быстрой смены оборудования в сжатые сроки. То есть оптимизация объема производства в концепции «бережливое предприятие» требует гибкости как конвейерных линий, так и всех единиц оборудования.

Принципиальный вопрос №2 – это грамотная организация рабочих мест, при которой инструменты и детали располагаются максимально удобным образом. В данном разрезе актуально использование эргономичной промышленной мебели – монтажно-сборочных столов, подкатных тележек и т. д. Таким образом достигается увеличение производительности производства промышленного персонала до 40%.

normativ.spb.ru

Оптимизация производственного процесса предприятия - презентация онлайн

Тема: Оптимизация производственного процесса предприятия Выполнил: Горяга Г.Г.Содержание Введение Глава 1.

Сущностное содержание оптимизации производственного процесса предприятия и его основные направления 1.1.Определение и основные признаки оптимизированного производства 1.2.

Технология оптимизации себестоимости (затрат ресурсов) и основные пути оптимизации процесса производства Глава 2.

Оптимизация процесса производства на предпритии и ее эффективность при выходе из кризиса на примере ООО «СМ-Мебель» 2.1.

Общая характеристика мебельной фабрики ООО «СМ - Мебель» 2.2.

Оценка структуры баланса и финансовых результатов деятельности организации Глава 3.

Предложения по оптимизации производства на предприятии ООО «СМ – Мебель» и возможный в получении эффект, вспоследствии их реализации 3.1.

Обоснование необходимости оптимизации производственного процесса в условиях негативного влияния внешней среды и общие направления этого процесса 3.2.

Программа «Совершенствование производственного процесса» на ООО «СМ - Мебель» и ее роль в достижении столь значительных успехов в хозяйственной деятельности предприятия.

Заключение Список литературы Актуальность

• В любом производстве, на современном этапе развития российской экономики, в условиях постоянно продолжающейся либерализации конкурентных рыночных отношений, являющихся следствием продолжающейся интеграции отечественной экономики в мировую систему хозяйствования, все более важное значение приобретает уровень и способы управления производственными процессами предприятия.

Цель моего курсового проекта:

• Поиск максимально эффективных способов, методов и действий, которые позволят воздействовать на процес производства таким образом, чтобы постепенно, но перманентно оптимизировать его и улучшить основные показатели финансово – хозяйственной деятельности предприятия.

Задачи данного курсового проекта: В связи с поставленной целью требуется выполнить ряд задач, а точнее:

• изучить понятие «оптимизации производства» с теоретической точки зрения, выявить основные способы ее проведения;

• рассмотреть деятельность организации ООО «СМ - Мебель» и описать существующие производственные проблемы, препятствующие быстрому развитию предприятия;

• определить наиболее эффективные пути и возможности для развития;

• составить список мер, которые будут способствовать процессу оптимизации.

• Предметом исследования моего курсового проекта рассматриваются технология и способы оптимизации производственного процесса как основного способа повышения его эффективности, совершенствования технологии выпуска и противодействия негативным изменениям внешней среды предприятия.

• Объектом моего курсового проекта является мебельная фабрика ООО «СМ – Мебель» Предмет и объект Основная терминология:

• Оптимизация - определение значений экономических показателей, при которых достигается оптимум, то есть наилучшее состояние системы.

Направления оптимизации: достижение наивысшего результата при данных затратах ресурсов, достижение заданного результата при минимальных ресурсных затратах.

• Решение - обоснованный выбор из альтернатив достижения цели, на основании принципов, критериев (суждения для оценки), информации, последствий, с учетом неопределенности, изменчивости, противоречивости внешней и внутренней среды действий.

• Действие - процесс взаимодействия ресурсов, в котором достигается определенная, заранее определенная, цель.

• Процесс – совокупность последовательных действий для достижения определенных результатов.

• Бизнес-процесс представляет собой систему последовательных, целенаправленных и регламентированных видов деятельности, в которой посредством управляющего воздействия и с помощью ресурсов входы процесса преобразуются в выходы, результаты процесса, представляющие ценность для потребителей.

Повышение квалификации с целью совершенствования организации производственного процесса на ООО «СМ – Мебель» после завершения профессионального обучения и определенного времени работы по профессии направлено на достижение двух целей:

• обеспечение приспособления профессиональной квалификации к но-вым тенденциям в техническом и профессиональном развитии путем проведения учебных мероприятий, сопровождающих трудовой про-цесс, преимущественно на самих предприятиях;

• подготовку профессиональной карьеры с переходом на более высокую ступень квалификации в качестве специалистов и руководящего персо-нала среднего звена (например, мастеров, техников, специалистов по практическим вопросам организации и экономики предприятия, спе-циалистов различного профиля и т.д.) путем посещения курсов на предприятии, при учебном центре, обслуживающем множество предприятий, или в профессиональной школе.

Мною предлагается в 2014 году в механическом цехе №2 ООО «СМ – Мебель»:

• обучить и переобучить 98 человек, с учетом того, что по плану 2013 года обучение проходит лишь 39 работников;

• повысить свою квалификацию 85 членам коллектива;

• пройти профессиональную подготовку 40 сотрудникам (из них обучить впервые 5 человек, обучить смежным профессиям 13 человек).

• В результате затраты на подготовку кадров в 2014 году составят 1 325,5 тыс.

руб.

при 1 049,1 тыс.

руб.

в 2013 году (увеличение на 26,4%).

• Во-первых, определяется производительность труда базисного года (2012 год, так как отчетности за 2013 еще нет):

• ПТ баз.

= 3 396 200 тыс.

р.

/ 380 чел.

= 8 937,37 тыс.

руб.

• Во-вторых, определяется исходная численность промышленно- производственного персонала, то есть у

ppt-online.org

Оптимизация процессов производственных программ при

В подтверждение достаточной сложности математической формализации ряда оптимизационных задач ниже приведена линейная модель для расчета производственной программы предприятия . Подобного рода модель оптимизации текущего заводского планирования характерна для предприятий химической, нефтехимической и нефтеперерабатывающей промышленности, имеющих принципиальное сходство в построении технологических процессов (для непрерывных производств). [c.407] Математическая модель задачи стохастической оптимизации календарных планов основного производства НПП, обеспечивающая эффективную детализацию производственной программы предприятия по этапам планового периода, должна включать жесткие вероятностные ограничения, накладываемые на условия ведения технологических процессов и состояния внешних связей и гарантирующие вьшолнение оптимального текущего плана. Учитывая, что в ходе реализации производственной программы случайные возмущающие воздействия будут порождать [c.59]Примером связи между элементами различных вектор-столбцов в задаче оптимизации производственной программы НПП может служить параметрическая взаимосвязь варьируемых технологических коэффициентов и качественных характеристик материальных потоков, взаимосвязь коэффициентов отбора и качественных характеристик базовых компонентов, вырабатываемых в процессе разделения и вовлекаемых на смещение в товарном блоке. Следовательно, в рассматриваемом случае в стохастической задаче планирования необходимо учитывать дополнительные условия и ограничения, обеспечивающие согласованность режимов взаимосвязанных технологических звеньев не только по количественным, но и по качественным показателям, учет которых обеспечивает повышение адекватности модели планирования реальным условиям функционирования объекта. [c.70]

Процесс оптимизации стоимости, изложенный в разд. 3.5.1 и 3.5.2, дополняет два уравнения сохранения (3.189) для шести переменных завода Р, F, W, Np, Np и N v третьим уравнением. Это уравнение характеризует свойства газодиффузионной технологии и экономически оптимальные условия эксплуатации завода. Три оставшиеся независимые переменные используются при эксплуатации завода для согласования производства и спроса. Такое согласование требует нахождения новых оптимальных условий работы завода, удовлетворяющих установленному выше уравнению завода. Увеличение стоимости продукции АСр зависит от различия между новой производственной программой и номинальной программой, на которую завод был рассчитан. Например, если независимыми являются переменные Р, Np, F, характеризующие обогащенный продукт п питание, то способность завода к регулированию в соответствии с изменением производственной программы или экономических условий эксплуатации характеризуется при оптимизации стоимости дифференциальными коэффициентами стоимости, такими как d p/dP в зависимости от Np и F или как d p/dNp в зависимости от Р и Np. Эти дифференциальные коэффициенты стоимости служат характеристиками газодиффузионного завода [3.239]. [c.159]

В современных условиях развития производства, характеризующихся его растущим динамизмом, значение обеспечения оптимальных пропорций все более возрастает. В то же время в силу также усложнившихся условий производства поддержание требуемых пропорций становится все более сложной задачей. Ее решение достигается различными методами путем расшивки узких мест на основе последовательного повышения технического уровня производства, комплексной механизации и автоматизации производственных процессов оптимизацией производственной программы соответственно имеющемуся комплекту технологического оборудования маневрированием технологическим оборудованием в целях создания необходимой его комплектности применительно к сложившемуся производственному профилю и другими методами. [c.65]

Оптимизируемые системы могут описываться алгебраическими, дифференциальными, логическими, статистическими и другими математическими соотношениями. В зависимости от характера и сложности математического описания объекта целесообразно применять тот или иной тип вычислительных машин. Например, при решении экономических задач часто встречаются сложные алгебраические выражения, в которых необходимо оптимальным образом подобрать совокупность коэффициентов. Для решения этих задач целесообразно использовать цифровые вычислительные машины. В то же время большое число задач из области управления, динамики непрерывных производственных процессов и т. д. описываются при помощи дифференциальных соотношений. В последнем случае для решения задач оптимизации широко используются вычислительные устройства непрерывного действия. Такова, например, задача выбора оптимального режима химического реактора, задача выбора оптимальной программы управления электродуговой сталеплавильной печью, задача настройки регулятора на максимальное быстродействие и т. д. [c.44]

Вероятностная модель используется на двух этапах составления производственной программы НПП. Первый этап включает предварительный расчет вариантов проектов оптимальной производственной программы, которые передаются на утверждение в вышестоящие органы (этап первичных плановых расчетов). На втором этапе производится расчет планов при утвержденных вышестоящими органами контрольных цифрах (этап вторичных плановых расчетов). В последнем случае при условии согласования первого и второго этапов оптимизации и при незначительных корректировках вышестоящими органами представленного на утверждение проекта плана смысл оптимальности производственной программы сохраняется. При значительных корректировках смысл оптимальности теряется. Указанное обстоятельство, связанное с организационными аспектами процессов планирования, снижает эффект от применения оптимизационных моделей и требует повтора цгасла расчетов. [c.177]

При автоматизации проектирования линий с цифровым программ-шш управлением вознтсалт эиачителвные трудности на етапе формализации условий их работ , постановки и решения задач оптимизации их производительности. Эти трудности связаны с наличием у проектировщиков, как правило, только словесного описания производственного процесса, условий работы линий. Применение в проектировании математических методов, строгих алгоритмов и ЭВМ ограничено при таких обстоятельствах, в связи с чем не-возмокна оптимизация проектируемого производственного процесса. [c.44]

Важнейщим аспектом обеспечения промышленной и экологической безопасности производства является совершенствование системы и методов управления технологическими процессами и предприятием в целом. В начале 60-х годов в процессах управления предприятиями существовало функциональное и техническое разграничение между автоматической системой управления производством (АСУП) и автоматической системой управления технологическими процессами (АСУТП). В конце 80-х и начале 90-х годов с новой волной информационной революции широкое распространение получили персональные ЭВМ и сети передачи данных. Это позволило объединить АСУП и АСУТП в единую интегрированную информационно-управляющую систему (ИИУС). Такая система позволяет в программах моделирования и оптимизации конкретных производственных установок использовать целевые функции с учетом экономических показателей и экологической ситуации всего предприятия. Оптимизаторы установок учитывают изменения в конъюнктуре рынка, отражаемые в данных рабочего плана. Управление осуществляется по замкнутой цепочке (установка-диспетчер-планирование-установка) в режиме реального времени. [c.486]

Изложение метода планируемого эксперимента и обзор литературы по этому вопросу можно найти в статье Налимова [24]. Для проведения этого метода в производственных условиях может быть использована кибернетическая машина, выполняющая одновременно функции оптимизации и управления. Мапшна выводит систему на оптимальный режим и в дальнейшем автоматически его поддерживает Заложенная в машину программа содержит только принятые критерии оптимальности. Никаких сведений о механизме процессов, протекающих внутри реактора, здесь не требуется, т. е. реактор рассматривается как черный ящик . Достоинство метода состоит в том, что при успешном его осуществлении система должна стать устойчивой по отношению к изменениям качества сырья, состояния поверхности реактора или катализатора и других трудно контролируемых факторов, влияющих па протекание процесса кибернетическая мапшна для каждых данных условий должна автоматически выводить систему на соответствующий им оптимальный режим. [c.471]

В этой книге показано, как подойти к моделированию сложных производственных процессов и как использовать его результаты для оптимизации управления производством. Основные принципы и рекомендации разобраны на примере изучения случая PA ER — моделирующей программы для усложненной модели производства серной кислоты контактным способом. Подход, точные решения и задачи, а также трудности, с которыми приходится сталкиваться при моделировании, вполне компетентно проиллюстрированы на конкретных примерах. Ниже кратко изложены эти принципы и даны примеры их использования для решения других задач. [c.21]

chem21.info

Оптимизация - производственный процесс - Большая Энциклопедия Нефти и Газа, статья, страница 3

Оптимизация - производственный процесс

Cтраница 3

Как правило, это прямые задания и распоряжения вышестоящих органов управления ( волевое воздействие руководителя на подчиненных), которые направлены на соблюдение законов и постановлений, приказов и распоряжений руководителей в целях оптимизации производственных процессов Организационно-административные методы отличает от других четкая адресность директив, обязательность выполнения распоряжений и указаний, невыполнение которых рассматривается как прямое нарушение исполнительской дисциплины и влечет за собой определенные взыскания. Директивные команды обязательны для выполнения, причем в установленные сроки, даже если это невыгодно исполнителю. [31]

Для разработки вышеназванных методов в начале семидесятых годов прошлого века с участием математиков во многих организациях лесного хозяйства и лесной промышленности ( ВНИ-ИЛМ, В / О Леспроект, институт Союзгипролесхоз, ВНИ-ПИЭИлеспром, ЦНИИМЭ и др.) были организованы специальные подразделения по разработке экономико-математических методов и создания ОАСУ в лесном хозяйстве и лесной промышленности с целью оптимизации производственных процессов на предприятиях. [32]

Современная металлургическая промышленность характеризуется: постоянным увеличением мощности, размеров и сложности доменных печей, конверторов, прокатных станов и другого оборудования; ускорением темпов производственных процессов; появлением сверхмощных комбинатов, ориентированных на выпуск широкой номенклатуры изделий, что осложняет программирование и управление производством; большим расходом различного рода энергии, выдвигающим на первый план проблему оптимизации производственных процессов в целях получения значительных экономических эффектов. [33]

Современная химическая физика теснейшим образом связана с химической технологией. Оптимизация производственных процессов и конструкций реакторов на научной основе невозможна без глубокого изучения механизмов химических процессов и измерений констант скорости химических превращений. [34]

Технологические режимы переработки пластических масс ( § 39) существенно влияют на повышение производительности и качество выпускаемой продукции. С целью оптимизации производственных процессов для всех кабельных заводов разработана единая типовая технология изготовления кабельных изделий. [35]

Применение автоматических машин и новых материалов обусловливает прогрессивные сдвиги в технолоеым производства. Складывается автоматическая система оптимизации производственных процессов в различных отраслях производства, в особенности таких, как металлургическая и химическая. Расширяется химическое воздействие на процессы формообразования, интенсификацию производства, повышение прочности и надежности изделий. Широко распространяется электронная технология. [36]

Выше рассматривались планирование и оптимизация процессов, которые позволяют значительно изменять все входные переменные. Такое планирование неудобно при оптимизации производственного процесса, для которого из-за временного дрейфа смещается положение оптимума, или если планируемое изменение регулируемых входных переменных допустимо в узкой области, определяемой технологическим регламентом, а также, когда измерение выходных показателей осуществляется с заметными погрешностями. [37]

Система разрабатывается для химического комбината. Главной задачей системы является оптимизация производственных процессов и управление комбинатом в целом. [38]

В книге изложены основы разделения газов методом их глубокого охлаждения, переработка природных, нефтяных и коксового газов с целью получения водорода и азото-водородной смеси для синтеза аммиака. Кратко рассмотрены также вопросы экономики азотной промышленности, оптимизации производственных процессов и техники безопасности. [39]

Много раз оспаривалось, что хозяйственные или технические проблемы могут решаться математическими методами. Однако, например, программирование работы конвейера при оптимизации производственного процесса одновременно охватывает технические и экономические проблемы. [40]

Из них следует выбрать такие показатели, которые наиболее удобно определять в процессе оптимизации производственного процесса. Так как математическое описание процесса представляет собой систему зависимостей между показателями производственного процесса от времени и параметров процесса, то вместе с показателями процесса следует определить и систему его параметров, которая должна войти в основу формализованной схемы. Здесь следует всегда стремиться к наиболее полному охвату всех сторон формализуемого производственного процесса, а с другой стороны, стремиться и к простоте его описания. [41]

Другое основное требование гибкой производственной системы заключается в том, что система должна обеспечивать эффективность и быстроту переналаживаемости на качественном уровне выпускаемой продукции для достижения в реальном масштабе времени оптимизации производственного цикла и получения продукции лучшего качества. Основное назначение системы контроля качества продукции в ГАП должно исключать дефектные детали, собирать необходимую информацию для оптимизации производственного процесса и увеличивать производственные возможности завода. [42]

В реальных производственных условиях деятельности предприятий серийного машиностроения принцип комплексности задач оперативного планирования основного производства проявляется в том, что ни одна из задач не должна рассматриваться изолированно, вне связи с другими. Наиболее эффективным направлением, как уже подчеркивалось, является переход от локальных задач расчета частных нормативов к оптимизации производственных процессов по изготовлению всех серий изделий. [43]

Надо отметить, что определение коэффициентов влияния при косвенных измерениях - задача весьма ответственная и трудоемкая. Необходимость оценки этих коэффициентов пока не нашла должного понимания, хотя знание их не только позволяет целенаправленно вести работу при оптимизации производственных процессов, но и при техническом обслуживании и ремонте, выборе соответствующих средств и методов измерения. Зачастую это формирует и требования к режимам эксплуатации ТС. [44]

Успех способствует расширению бизнеса. Производственный процесс входит в некую спокойную колею. Основное внимание уделяется решению проблем оптимизации производственных процессов и повышению эффективности. Предприятие начинает работать как хорошо смазанная машина. При этом полностью исчезает предпринимательская одержимость. Одна из главных опасностей этого этапа состоит в том, что фирма, удовлетворенная таким состоянием дел, перестанет фиксировать изменения, постоянно происходящие на рынке. Помните: предпринимательская жилка никогда не должна угасать. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Оптимизация производственного процесса предприятия - online presentation

Тема: Оптимизация производственного процесса предприятия Выполнил: Горяга Г.Г.Содержание Введение Глава 1.

Сущностное содержание оптимизации производственного процесса предприятия и его основные направления 1.1.Определение и основные признаки оптимизированного производства 1.2.

Технология оптимизации себестоимости (затрат ресурсов) и основные пути оптимизации процесса производства Глава 2.

Оптимизация процесса производства на предпритии и ее эффективность при выходе из кризиса на примере ООО «СМ-Мебель» 2.1.

Общая характеристика мебельной фабрики ООО «СМ - Мебель» 2.2.

Оценка структуры баланса и финансовых результатов деятельности организации Глава 3.

Предложения по оптимизации производства на предприятии ООО «СМ – Мебель» и возможный в получении эффект, вспоследствии их реализации 3.1.

Обоснование необходимости оптимизации производственного процесса в условиях негативного влияния внешней среды и общие направления этого процесса 3.2.

Программа «Совершенствование производственного процесса» на ООО «СМ - Мебель» и ее роль в достижении столь значительных успехов в хозяйственной деятельности предприятия.

Заключение Список литературы Актуальность

• В любом производстве, на современном этапе развития российской экономики, в условиях постоянно продолжающейся либерализации конкурентных рыночных отношений, являющихся следствием продолжающейся интеграции отечественной экономики в мировую систему хозяйствования, все более важное значение приобретает уровень и способы управления производственными процессами предприятия.

Цель моего курсового проекта:

• Поиск максимально эффективных способов, методов и действий, которые позволят воздействовать на процес производства таким образом, чтобы постепенно, но перманентно оптимизировать его и улучшить основные показатели финансово – хозяйственной деятельности предприятия.

Задачи данного курсового проекта: В связи с поставленной целью требуется выполнить ряд задач, а точнее:

• изучить понятие «оптимизации производства» с теоретической точки зрения, выявить основные способы ее проведения;

• рассмотреть деятельность организации ООО «СМ - Мебель» и описать существующие производственные проблемы, препятствующие быстрому развитию предприятия;

• определить наиболее эффективные пути и возможности для развития;

• составить список мер, которые будут способствовать процессу оптимизации.

• Предметом исследования моего курсового проекта рассматриваются технология и способы оптимизации производственного процесса как основного способа повышения его эффективности, совершенствования технологии выпуска и противодействия негативным изменениям внешней среды предприятия.

• Объектом моего курсового проекта является мебельная фабрика ООО «СМ – Мебель» Предмет и объект Основная терминология:

• Оптимизация - определение значений экономических показателей, при которых достигается оптимум, то есть наилучшее состояние системы.

Направления оптимизации: достижение наивысшего результата при данных затратах ресурсов, достижение заданного результата при минимальных ресурсных затратах.

• Решение - обоснованный выбор из альтернатив достижения цели, на основании принципов, критериев (суждения для оценки), информации, последствий, с учетом неопределенности, изменчивости, противоречивости внешней и внутренней среды действий.

• Действие - процесс взаимодействия ресурсов, в котором достигается определенная, заранее определенная, цель.

• Процесс – совокупность последовательных действий для достижения определенных результатов.

• Бизнес-процесс представляет собой систему последовательных, целенаправленных и регламентированных видов деятельности, в которой посредством управляющего воздействия и с помощью ресурсов входы процесса преобразуются в выходы, результаты процесса, представляющие ценность для потребителей.

Повышение квалификации с целью совершенствования организации производственного процесса на ООО «СМ – Мебель» после завершения профессионального обучения и определенного времени работы по профессии направлено на достижение двух целей:

• обеспечение приспособления профессиональной квалификации к но-вым тенденциям в техническом и профессиональном развитии путем проведения учебных мероприятий, сопровождающих трудовой про-цесс, преимущественно на самих предприятиях;

• подготовку профессиональной карьеры с переходом на более высокую ступень квалификации в качестве специалистов и руководящего персо-нала среднего звена (например, мастеров, техников, специалистов по практическим вопросам организации и экономики предприятия, спе-циалистов различного профиля и т.д.) путем посещения курсов на предприятии, при учебном центре, обслуживающем множество предприятий, или в профессиональной школе.

Мною предлагается в 2014 году в механическом цехе №2 ООО «СМ – Мебель»:

• обучить и переобучить 98 человек, с учетом того, что по плану 2013 года обучение проходит лишь 39 работников;

• повысить свою квалификацию 85 членам коллектива;

• пройти профессиональную подготовку 40 сотрудникам (из них обучить впервые 5 человек, обучить смежным профессиям 13 человек).

• В результате затраты на подготовку кадров в 2014 году составят 1 325,5 тыс.

руб.

при 1 049,1 тыс.

руб.

в 2013 году (увеличение на 26,4%).

• Во-первых, определяется производительность труда базисного года (2012 год, так как отчетности за 2013 еще нет):

• ПТ баз.

= 3 396 200 тыс.

р.

/ 380 чел.

= 8 937,37 тыс.

руб.

• Во-вторых, определяется исходная численность промышленно- производственного персонала, то есть условная численность, которая потребовалась б

en.ppt-online.org