Оптимизация производства: методы, проблемы, этапы. Оптимизация производства

Оптимизация производства: методы, проблемы, этапы

Оптимизация производства означает внедрение инновационных технологий и улучшение трудового процесса. Как правило, подобную модификацию проводят для того, чтобы повысить эффективность работы и снизить расходы предприятия.

В чем заключается оптимизация процессов производства

Оптимизация производства – это ликвидация недочетов предприятия, акцентуация внимания на достоинствах технологии. Процедура подразумевает прохождение трех этапов: планирование, утверждение и внедрение. Она способствует снижению количества управленческих ошибок и недочетов, уменьшению расходов на выпуск продукции, повышению прибыли предприятия и эффективности работы. Кроме этого, оптимизация производства может быть внедрена с целью выхода из финансового кризиса. Ее эффективность станет быстрее и очевиднее, если она будет направлена на основные технологические процессы.

Оптимизация управления производством должна проводиться в соответствии с утвержденным планом, где указаны все этапы и последовательность внедрения. Начать лучше всего с корректировки узких функциональных моментов, тогда снижаются риски предприятия и сохраняется возможность возврата к прежнему курсу. Как правило, соответствующие мероприятия проводятся в кратчайшие сроки.

Оптимизация производства подразумевает усовершенствование его структур, пересмотр их взаимосвязей и взаимодействий (функции одного подразделения могут быть возложены на другое). Обычно результатом подобных действий становятся: повышение конкурентоспособности, увеличение объема продаж и прибыли предприятия, формирование его положительного имиджа, но об этом чуть позже.

Помните, что перед проведением реформ необходимо выполнить анализ особенностей технологии, сформулировать задачи, создать схему бизнес-процесса.

Обязательно к прочтению!

К чему приводит оптимизация производства на предприятии

Производственные компании проводят оптимизацию, чтобы повысить свою конкурентоспособность и, используя различные инструменты, уменьшить статью расходов. Однако далеко не всегда получается достигнуть поставленных целей. Иногда стоит пересмотреть подход, методы и пути внедрения, чтобы увеличить эффективность производства и прийти к желаемому результату. Такой вывод сделали специалисты BCG (Бостонской консалтинговой группы) после того, как изучали опыт работы многих промышленных предприятий (в том числе и российских).

Срочно к прочтению!

Вы уже знаете, какой тип стратегии подходит вашему бизнесу? Мы подготовили 4 шаблона, которые помогут в разработке стратегии. Подробнее здесь >>Необходимость исследовать практику повышения производственной эффективности наступила тогда, когда конкурентоспособность российских компаний стала падать из-за того, что в начале 2010 года показатели роста заработной платы персонала, занятого в промышленности, не соответствовали темпу увеличения результативности труда.

Масштабность проблемы показана путем иллюстрирования динамики вознаграждения специалистов предприятия и эффективности их выработки. В Китае увеличение оплаты персонала в два раза превышало производительность, а в России – в восемь раз. Это свидетельствует о том, что относительная конкурентоспособность промышленных предприятий России значительно уменьшилась (сравнительно с аналогичными компаниями Китая). На снижение повлиял и тот фактор, что темп падения производства превышал сокращение количества работников.

В 2014 году расходы на выпуск продукции у наших промышленников достигли американского уровня. Ещё десятилетие назад один час работы стоил $7 в России и $18 в США, а на сегодняшний день это соотношение выглядит так: в России – $21,9, в США – $22,32. Бостонская консалтинговая группа приводит данные, свидетельствующие о том, что российские компании не могут производить товары дешевле, чем американские, вследствие увеличения заработных плат и расходов на энергию. Изменить положение вещей сможет только грамотная оптимизация производства.

Промышленные компании внедряют те или иные программы повышения эффективности, используя различные методы и формы. Многие достигли успеха в этом процессе: снизили расходы и увеличили прибыль, улучшили качество своего товара, сократили сроки поставок, повысили заинтересованность сотрудников. В силу недостаточно упорядоченных мер оптимизации ряд предприятий получил локальные преимущества. Компании, добившиеся ощутимых результатов, постепенно теряют свой «боевой запал», не достигнув главной цели – интеграции всего бизнес-процесса или применения нужных приемов во всех структурных подразделениях.

После проведения анализа способов успешного внедрения оптимизации специалисты сделали вывод, что неудачный исход может быть, если:

- не учтена специфичность подразделений и цехов;

- оптимизация производства не до конца просчитана, то есть нет четкой очередности использования инструментов и не продуманы последствия;

- основное внимание направлено только на методы внедрения;

- не разработаны инструкции для руководителей подразделений, на основании которых они могли бы управлять реорганизацией.

Практический опыт дает основания сделать вывод, что при изменении подхода к программе повышения эффективности ее можно активизировать.

Рассмотрим пример. Промышленное предприятие провело оптимизацию производства и достигло весьма высоких показателей продуктивности и качества продукции. Однако спустя некоторое время (3–4 года) результативность сначала остановилась, а потом и вовсе пошла на спад. Оптимизация производства этой компании предусматривала мероприятия, которые не были систематизированы, а направлены на отдельные цеха. После проведения аналитической работы была рассмотрена возможность целостного подхода. Компания дала программе «вторую жизнь». Сравнительный анализ показал необходимость определить приоритетность заводов, разработать и провести ряд мероприятий. Оптимизация затрат производства позволила снизить расходы до 15%:

- быстро провели перераспределение ресурсов предприятия и внедрили возможности создания максимальной стоимости;

- улучшили взаимодействие между заводами и выявили отклонения норм, например, показатели коэффициента полезной деятельности (КПД) и выхода продукции подверглись корректировке и стали использоваться для достижения результативности;

- выявили применяемые на предприятии инновационные методы и систематизировали их внедрение относительно всей технологической цепочки;

- оптимизация производства была скоординирована по принципу «сверху-вниз», что позволило эффективнее распределить материальные ресурсы.

Специалисты рекомендуют:

- задействовать в работе наиболее важные факторы, влияющие на производительность труда;

- стремиться к достижению быстрых результатов;

- строго следовать определенному курсу, учитывая возможности предприятия.

Как ставить задачи оптимизации производства

Оптимизация производства предполагает решение задач, связанных с конкурирующими свойствами технологического процесса, такими как:

- объем продукции – расход сырья;

- объем продукции – качество товара.

Эффективное решение заключается в процессе поиска компромиссного варианта для таких свойств.

Чтобы определить задачи реорганизации, требуется упорядочить следующие параметры.

1. Наличие объекта и цели оптимизации. Задачи необходимо сформулировать отдельно для каждого объекта реформирования, то есть система не должна включать более одного критерия, потому что крайние значения одного параметра не будут совпадать с граничными показателями другого.

Пример неправильно сформулированной задачи: «Достичь максимально возможной производительности при минимальной себестоимости продукции».

Ошибка заключается в том, что задача направлена на оптимизацию двух величин, по сути, противоречащих одна другой.

Правильной может быть следующая формулировка:

- Достичь максимально возможной производительности при установленной себестоимости продукции.

- Добиться минимальной себестоимости продукции при запланированной производительности.

В первом варианте реорганизация направлена на производительность, а во втором – на себестоимость.

2. Наличие ресурсов оптимизации. Под ресурсами подразумевается, что выбранный объект должен обладать управляющими воздействиями, то есть некоторой степенью свободы.

3. Возможность количественного анализа оптимизируемой величины. Оценить эффективность оптимизации и сравнить результативность того или иного управляющего воздействия можно только тогда, когда есть конкретные количественные показатели.

Какие есть методы оптимизации производства

На современном этапе оптимизация затрат производства возможна при использовании разнообразных методик и стратегий. Все они более или менее благополучно применяются на практике и делятся на три основные категории:

- Метод «снизу – вверх».

- Метод реинжиниринга.

- Метод директивного подхода.

Прием «снизу – вверх» проводится в отношении многих процессов на предприятии путем совершенствования методологии и технологии. Причем структура компании и основные производственные этапы не затрагиваются, оптимизация касается обычных подразделений. Реинжиниринг основан на кардинальных изменениях, внедряемых в бизнес-процесс, технологию и организацию производства с целью достижения качественно нового уровня. Метод директивного подхода предполагает сокращение финансирования подразделений предприятия на определенную сумму.

Сокращение затрат «снизу – вверх» – идеальная методика для достижения долговременного преимущества по расходам, не предусматривающая больших инвестиций и риска. Осуществление программы строится по принципу привлечения к реорганизации максимального количества сотрудников предприятия на всех этапах внедрения (разработка и реализация предложений по увеличению результативности труда и повышению эффективности технологических процессов, росту качественных показателей на всех этапах выпуска продукции).

Например, оптимизация издержек производства проводилась путем воплощения идеи закрыть подшипники рольганга прокатного стана, чтобы устранить вымывание масла и продлить срок службы. Результатом этой модернизации стала экономия около 20–30 тыс. долларов. Но если подобных идей будет сотня, то в годовом выражении эффект составит не один миллион долларов. Как правило, такие рацпредложения находятся на поверхности, стоит только обратить на них внимание.

Практически все компании могут оптимизировать расходы и повысить эффективность производства. Так почему же они этого не делают? Скорее всего, причина в организационной сложности процесса.

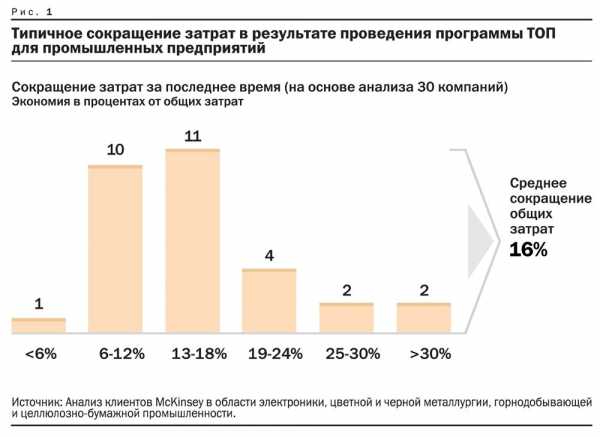

Несколько десятков лет назад ряд компаний столкнулся с подобной проблемой, работая с клиентами. Результатом решения вопроса стала разработка методов организации и внедрения на предприятиях крупных проектов, направленных на сокращение расходов «снизу – вверх». Программа получила название «ТОП» — тотальная оптимизация производства. Она основана на базе опыта ведущих мировых компаний и постоянно совершенствуется. Результаты анализа эффективности внедрения ТОП показывают, что оптимизация затрат производства привела к 16-процентному сокращению общих расходов на металлургических, горнодобывающих и целлюлозно–бумажных предприятиях.

Реинжиниринг – один из самых эффективных методов, направленных на повышение конкурентоспособности и снижение затрат предприятия. Этот способ требует значительного инвестирования и занимает много времени, что может аннулировать ожидаемый эффект. Помимо этого, ключевые процессы и технологии, используемые в базовых производственных отраслях, уже исчерпали свои ресурсы и не подлежат радикальной оптимизации. Все это говорит о том, что предприятию, задумавшему реинжиниринг, необходимо задуматься о сокращении целого ряда операционных расходов, чтобы оставаться конкурентоспособным во время проведения серьезных мероприятий, направленных на повышение эффективности производства.

Директивный подход часто является самым действенным и быстрым. Несмотря на эффективность этого метода, он очень часто страдает от отсутствия стратегических приоритетов. Сокращение бюджета подразделений может привести к тому, что предприятие не будет приносить прибыль, его доходы перестанут расти, а место на рынке окажется потеряно. Директивный подход стоит применять выборочно относительно тех структур, которые показывают свою неэффективность (например, по сравнению с конкурентами, большой штат работников кадровой службы).

Наглядный пример оптимизации производства

Сегодня масштабная оптимизация технологического процесса производства проводится на некоторых российских металлургических предприятиях. Например, на Выскунском металлургическом заводе в рамках выполнения программы внедрили 270 рационализаторских предложений, эффективность которых в течение двух лет составила 30 млн долларов.

Автомобильная компания Porsche в результате применения нововведений значительно сократила время сварочных работ (с шести недель до трех дней) и количество изъянов (в четыре раза).

Оптимизация производства Goodyear (выпуск шин) осуществляется путем внедрения программы, направленной на сокращение времени производственного цикла. Таким образом предприятие стремится увеличить результативность на 135%. В результате применения мероприятий расходы на товарно-материальные запасы сократились в два раза, а на сырье – на 15%.

Компания «Хортиця» оптимизировала управление предприятием по программе ERP-класса Oracle J.D. Edwards EnterpriseOne. Причем внедрение этого проекта на ЛВЗ осуществлялось с привлечением специалистов департамента и внешних консультантов. Дальнейшее развитие инноваций в компании продолжалось собственными силами.

Практика McKinsey дает основание сделать вывод, что эффективной может быть методика «снизу – вверх», когда с целью оптимизации производства были мотивированы к рационализаторской деятельности работники компании. Подобная программа в течение полутора лет может снизить расходы предприятия до 40%.

Основные принципы оптимизации производства на предприятии

Выше было сказано, что наиболее эффективно программа оптимизации производства внедряется по схеме ТОП. Теперь мы остановимся на этом способе немного подробнее.

Приемы данной программы абсолютно не похожи на другие методы оптимизации. Прежде всего потому, что при ее использовании изменения касаются не только эффективности производства, но и результативности работы сотрудников предприятия, их мотивации. Таким образом, программа нацелена на долгосрочное применение.

Комплексный подход

Из названия следует, что метод подразумевает комплекс целей: сокращение расходов, повышение производительности труда и качества продукции. В этом случае эффективность достигается путем расширения подразделений с низкими производственными показателями и получение дополнительной прибыли за счет того, что товар высокой кондиции меняет менее качественного предшественника. Например, на одном металлургическом комбинате во время внедрения ТОП реализовали предложение по замене подъемных механизмов, перемещающих рулоны листовой стали. Оптимизация литейного производства оказалась эффективной, так как края рулонов лучше сохранялись (на 80%), и, естественно, качество товара повысилось. Это дало предприятию возможность привлечь новых потребителей, увеличить количество выпускаемой продукции и поднять доходы компании.

Выявление конкретных целей сокращения затрат

Конкретные цели основываются на данных анализа передовых предприятий отрасли. На этапе начала внедрения ТОП перед структурными подразделениями ставится задача: на 40% снизить расходы, предусмотренные бюджетом. Причем расчет по сокращению затрат делается отдельно для каждого сектора, учитывая его специфику. Металлическое сырье – величина, не поддающаяся сокращению, а вот производственные отходы, неизбежные при производстве слябов, можно уменьшить. Когда нет возможности определить объем неснижаемых затрат, тогда ориентируются на показатели компаний, преуспевающих в данной отрасли. Как правило, 40% сокращаемых расходов равны 15–20% общих издержек. Разумеется, подобная оптимизация затрат на производство продукции – жесткий метод, тем более, что процесс осуществляется без особых дополнительных вложений. Но достигнуть цели вполне реально, так как это практически подтверждено многими зарубежными и отечественными предприятиями. Если подразделению удается решить поставленные задачи, то оно становится на голову выше своих конкурентов (даже если они считаются более успешными).

Использование существующего ноу-хау

За организацию и внедрение ТОП отвечают, в основном, руководители единиц. Обычно они более компетентны в вопросах специфики подразделений предприятия и знают, какие из них в большей степени обладают потенциалом повышения эффективности и какие пути оптимизации производства лучше использовать. Если привлечь в процесс внедрения ТОП смежников и клиентов данных структур, то можно дать более точную оценку результативности процесса. Тот факт, что в ходе реализации программы используются идеи работников, позволяет им чувствовать вовлеченность в жизнь компании. А это благотворно сказывается на корпоративном менталитете и настраивает на долгосрочное плодотворное сотрудничество.

Новый курс в «Школе Генерального Директора»

Использование нетрадиционных идей

Когда осуществляется реализация программы, многие прописные истины ставятся под сомнение. В качестве ориентира используют, как правило, опыт работы передовых компаний и наиболее удачные модели оптимизации производства. Например, в ходе осуществления программы повышения эффективности на металлургическом комбинате реализовалось предложение по увеличению количества емкостей, используемых для сборки шлака. Это казалось невозможным, но число применяемых контейнеров возросло в 10 раз благодаря внедрению нетрадиционной методики напыления жаропрочным составом. Результативность была точно отслежена.

Четкое отслеживание результатов

Условия оптимизации производства требуют, чтобы все предложения, принятые к исполнению, применялись строго в соответствии с планом и имели конкретный результат, который поддается измерению (например, снизить бюджет структурного подразделения на приобретение расходных материалов, сырья и т. п.).

Чтобы отследить ход реализации программы и выполнения планов, создается группа контроллинга. Ей предоставлены широкие полномочия и возможность общения с вышестоящим руководством. Перед группой ставится ряд задач, ключевой из которых является определение экономической эффективности реализации ТОП, разграничивая ее от всех прочих изменений в бюджете, которые могут быть обусловлены нестабильностью курса валюты, колебаниями цен на сырье и расходные материалы и прочими факторами.

Сколько уровней имеет проект оптимизации производства

В процессе реорганизации происходит постепенное повышение эффективности компании, развивается ее квалификация, и она начинает использовать наработанные преимущества. Оптимизация производства предусматривает прохождение трех уровней зрелости, и предприятия, грамотно подошедшие к этому процессу, преодолевают их планомерно, постепенно переходя с одной ступени на другую.

Конечно, каждая компания реализует процесс оптимизации по-своему, находясь на своем этапе развития (уровне зрелости), имея индивидуальный план совершенствования.

Первый уровень оптимизации производства

На этой стадии формируется основа системы оптимизации производства. Работа направлена на анализ передовых практик, диагностируется фактическое положение технологических процессов, ставятся цели и формулируются задачи повышения эффективности. Причем тщательное изучение проводится в отношении ключевых показателей по нескольким КPI, которые лежат в основе высокой производительности (это, как правило, оборудование и технологические линии).

Специалисты ищут альтернативные способы снижения уровня производственных потерь за счет роста эффективности и качества, сокращения расходов и времени, необходимого для осуществления полного производственного цикла. На этом этапе очень важно обладать не только теоретическими знаниями, но и уметь их применять на практике (наладить оборудование и поддерживать его в рабочем состоянии), чтобы была возможность быстро улучшить функционирование отдельных структурных подразделений (заводов).

Рационализировав работу основных объектов и процессов на предприятии, таких как оборудование, логистика и управление, можно быстро перейти с первого уровня оптимизации производства (базового) на следующий более зрелый этап.

Второй уровень оптимизации производства (более зрелый)

Оптимизация производства переходит на новый уровень, если по окончании внедрения основных методов и технологических процессов начинается модернизация отдельных цехов и компании в целом. На этом этапе вырабатывают конкретные стандарты, создают благоприятные условия, привлекают экспертов и приступают к практическому применению теоретических знаний. Все это необходимо для того, чтобы не утратить накопленный в процессе работы положительный опыт. Обычно более зрелый этап занимает больше времени, требует систематизированного подхода и лучшей организованности сотрудников.

На втором уровне начинается оптимизация структуры производства в целом. В результате компания добивается сокращения расходов, которые не влияют на ценность самой продукции, другими словами, снижаются издержки на ее выпуск до 15% (исключение составляет сырье и другие комплектующие), материальные потери сводятся практически к нулю.

Компании страдают из-за нехватки специалистов определенного профиля, опыта руководства, экспертных групп, поддерживающих внедрение новой продукции, или конкретного распределения обязанностей. Такой вывод можно сделать, если учесть тот факт, что зачастую на предприятиях просто не обращают внимания на важнейшие моменты, связанные с организацией и инструментами управления, трудовыми ресурсами, квалификацией и профессиональной компетентностью сотрудников.

Мероприятия по оптимизации производства должны включать обязательное повышение навыков персонала, его профильное обучение, например, в сфере анализа потерь или контроля отходов в процессе выпуска продукции, в области технической поддержки и пр. По мнению специалистов, чтобы организовать эффективный товарный бизнес, потребуется не менее трех лет (а то и все пять).

Если оптимизация производства дала небольшой, но значимый результат, а комплекс реализован не полностью, можно провести ускорение мероприятий, чтобы перейти на второй (более зрелый) уровень. Эксперты считают, что ощутимой эффективности можно достичь только при условии планомерного и систематизированного внедрения разработанной программы при наличии профессионального управления.

Третий уровень оптимизации производства

Мероприятия третьего уровня проводятся в компаниях, которые способны оценить эффективность, полученную в результате проделанной работы, и не останавливаются на достигнутом, а продолжают действовать в направлении улучшения функциональности производства: пересматривают систему поставок и реализации, схему планирования и прочее. Таким образом предприятия переходят на следующий этап, на котором происходит не только оптимизация процесса производства продукции, но и применяется более сложный инструментарий (комплексное планирование, реорганизация управления, спецификация технологических циклов и др.).

Обычно компании, перешедшие на третий уровень оптимизации, полностью владеют информацией о расходах, не влияющих на ценность продукции. К этому времени уже реорганизованы технологические процессы. Эффективность структурных подразделений, заводов и оборудования отвечает требованиям мировых стандартов качества, а развитие компании возможно за счет производства, которое стало основной статьей дохода. К этому этапу уже разработаны и внедрены инновационные технологии для сегментирования продукции и стратегии управления, усовершенствовано планирование основного процесса и реализации.

Конечно, переход на новый уровень – сложная процедура, но если оптимизация производства осуществляется последовательно, то компания обязательно повысит свой потенциал.

Если предприятие стремится достичь более весомых результатов, то оно приступает к реорганизации управления и обслуживания, потому что большие расходы в этой части деятельности могут значительно снизить доходность бизнеса в целом. Эксперты отмечают, что для преодоления рубежа первого или второго уровня оптимизации компании внедряют короткие целевые программы, а для третьего используют обширный спектр инновационных технологий.

Возврат на первый уровень оптимизации производства

Моделирование и оптимизация производства нереальны без преодоления ряда трудностей, но они не могут быть поводом для того, чтобы махнуть на все рукой, потому что добиться эффективности так или иначе возможно. Для этого вам понадобится вернуться к начальному уровню и внедрять более короткие программы, охватывающие меньший спектр задач. Если использовать систему контроллинга, то при быстрой оптимизации эффективности можно добиться в минимальные сроки (вплоть до нескольких дней). Такой прием рекомендуют эксперты, которые имеют достаточный опыт работы и убедились в этом на практике.

Главное, чтобы оптимизация производства осуществлялась при помощи наиболее эффективных рычагов. Необходимо все тщательно изучить и сделать выводы о том, какие из методов стоит использовать в данный момент, а какие – позже. Для этого надо:

- установить преимущественную вероятность получения эффективности по времени, величине ресурса и материальных выгод;

- сосредоточить ресурсы, по которым может возникнуть дефицит, на производственных направлениях, выбранных для быстрой оптимизации;

- подготовить согласованные мероприятия для скорейшего внедрения инновационных методов в подразделениях, в рамках которых осуществляется оптимизация производства;

- создать условия, мотивирующие сотрудников к оперативной работе и оправдывающие определенные риски.

Как показывает практика, наиболее успешно быструю реорганизацию можно провести по 5 направлениям:

- Оптимизировать использование оборудования, увеличив эффективность его работы, повысив качество обслуживания и сократив время простоя.

- Оптимизировать экономичность заготовок, сократив потери, которые возникают из-за недостаточной мощности оборудования.

- Реорганизовать логистику, повысив активность работы складских помещений и снизив транспортные расходы.

- Оптимизировать ТМЗ, более точно рассчитав объемы выработки, сориентировав их на прогнозируемый спрос, что поможет упорядочить движение и потенциал сырья и материалов.

Запланированная программа пройдет успешно, если внедрять в наиболее эффективные сегменты предприятия небольшое количество специфических инструментов. По мнению экспертов, быстрая результативность наблюдается в следующих производственных сферах:

- улучшение работы оборудования;

- повышение квалификации сотрудников;

- уменьшение количества бракованной продукции.

Все вышеназванные области поддаются анализу и, как правило, не требуют больших капиталовложений. Кроме того, в этих сферах всегда есть потенциал для того, чтобы оптимизация объемов производства фирмы была эффективной.

Тотальная оптимизация производства: 6 этапов внедрения

Этап № 1. Организация процесса

Организация процесса ТОП – наиболее важный этап. Именно в этот период работы обозначают сферы деятельности, на которые будет направлена оптимизация производства, распределяются обязанности руководителей и членов групп, проводится подготовка участников процесса.

В качестве сферы реорганизации могут быть обозначены как небольшие структурные подразделения, так и более масштабные сегменты предприятия. Обычно в жизнеобеспечении оптимизируемой единицы задействовано не более 300 человек. Возглавляют процесс, как правило, руководители или их заместители в этих подразделениях.

Ключевым показателем для их отбора является желание принимать участие в оптимизации, уважение коллектива и, естественно, профессиональная подготовленность, интеллектуальные способности кандидата. Мотивировать руководителей стоит с помощью предоставления им возможности реализовывать идеи, которые до этого не использовались в силу разных объективных причин.

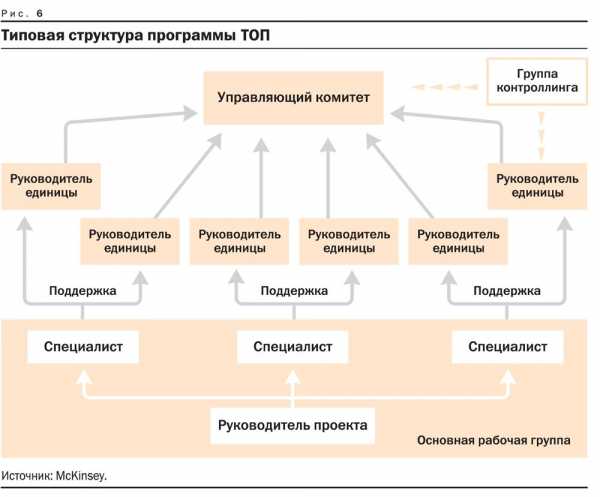

Кроме этого, необходимо дать шанс показать свой потенциал членам коллектива (рабочей группе) и головной администрации. Оптимизация расходов на производстве переходит в компетенцию руководителей групп: разработка предложений, расчеты эффективности, утверждение у вышестоящего начальства. Организация процесса ТОП, как правило, имеет следующий вид:

Этап № 2. Установка целей

Ключевая задача этапа – определение цели снижения расходов. Начать работу рекомендуется с расчета бюджета на единицу производства. Эту фазу можно упростить: во время формирования единиц надо ориентироваться на то, какое организационное деление установлено на предприятии, и на методику учета финансов. Когда бюджет объекта определен, составляется схема оптимизации производства, поступления сырья и материалов. Расходы каждой производственной единицы делят между всеми операциями и таким образом находят приблизительную цену отдельного бизнес-процесса.

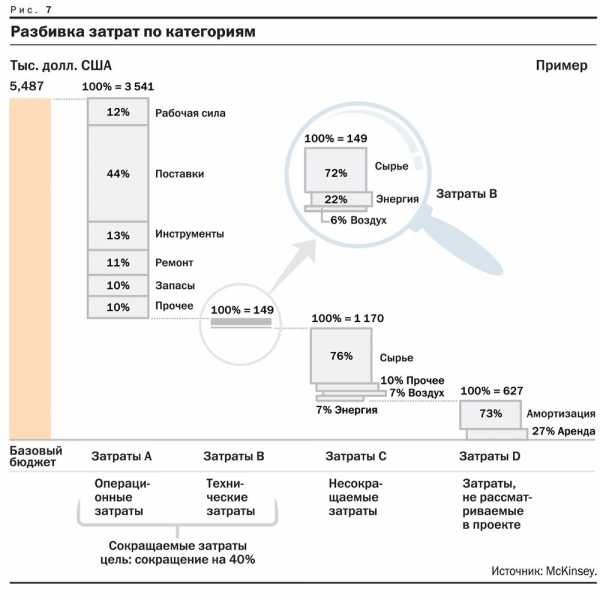

После этого все издержки разбивают на две группы: технические и операционные (т. е. энергия и сырье), вычленяют несокращаемые расходы и затраты, не рассмотренные в проекте (предположим, амортизация). Обычно некоторая доля операционных и технических издержек попадает под категорию несокращаемых, величину которых определяют с помощью теоретических расчетов наименьших потребностей. Иначе говоря, высчитывают минимально допустимый уровень использования сырья и энергии при условии отсутствия отходов, утечки и т. п. Все остальные затраты предприятия относятся к группе тех, которые можно снизить.

Когда проведены все необходимые расчеты (установлен бюджет отделов и цехов, определены несокращаемые затраты), тогда перед единицами производства ставится новая цель – оставшуюся часть расходов уменьшить на 40%. Чтобы ее достичь, руководитель подразделения и его группа поддержки должны разработать экономически обоснованные рацпредложения, эффективность которых будет не менее 40% бюджета, подлежащего снижению.

Этап № 3. Разработка предложений по сокращению затрат

«Мозговой штурм» – ключевой метод, позволяющий выбрать идею, на основе которой будет проводиться оптимизация производства по издержкам. Организовывает и проводит мероприятие руководитель структурной единицы при участии членов инициативной группы, сотрудников подразделения, смежников и заказчиков. Как правило, результатом этой работы становится большое количество рацпредложений и идей, которые направлены на снижение расходов предприятия, повышение эффективности производства и улучшение качественного уровня продукции. Заметьте, что во внимание берутся абсолютно все, даже самые фантастические высказывания, потому что цель штурма – выработать наибольшее количество идей (вопрос их качества не поднимается).

Все поступившие предложения необходимо зафиксировать, оформить и занести в базу данных, после чего они проходят процедуру проверки на эффективность (дается оценка возможного финансового результата, определяется уровень риска, сроки и степень сложности внедрения программы). Если в итоге предпринятого мозгового штурма не выработалось решение, позволяющее снизить производственные издержки на 40%, тогда возникает необходимость проведения дополнительного опроса сотрудников подразделений, на базе которых планируется оптимизация, привлечь экспертов и изучить опыт ведущих компаний – представителей вашей отрасли.

Этап № 4. Оценка представленных предложений

На данном этапе дается оценка сложности реализации идей по оптимизации производства: уточняется объем капиталовложений, определяется эффективность внедрения (в том числе экономическая), согласовываются вопросы с поставщиками, смежниками и другими участниками процесса. По мере работы происходит замена предложений. Одним словом, идет постоянное переплетение третьего и четвертого этапов.

Итогом данной фазы должен стать готовый список идей, при внедрении которых производственный процесс и оптимизация производства будут максимально эффективными. Причем инвестирование должно окупиться в течение двух лет работы ком

www.gd.ru

Оптимизация производства

В двух словах, оптимизация – это изменение процессов производства с целью получения максимально эффективной системы. Дело в том, что невозможно поднять производительность, одновременно снижая затраты каким-то одним общедоступным способом. Улучшение производства требует комплексного подхода, множества мероприятий и желания всех сотрудников.

Главный показатель эффективности – это разница между затратами на производство продукции и ценой её реализации. Грубо говоря, чем больше разница, тем эффективнее предприятие. Увеличить эту разницу теоретически можно двумя способами: поднять цены на товар и\или снизить его себестоимость. На практике повышение цен не даёт результата вследствие острой конкуренции на рынке. Таким образом, оптимизация производства в основном направлена на сокращение расходов.

Рассмотрим основные способы снижения затрат производства

- Система учёта затрат. Принцип учёта состоит в том, что статьи расходов разбиваются на основные группы:

- Текущая себестоимость продукции (сюда входят затраты на сырьё, фонд заработной платы, оплата электроэнергии, амортизация и т.п.).

- Модернизация производства (замена устаревшего оборудования, обучение и повышение квалификации персонала).

- Расширение производства (строительство\аренда новых площадей, увеличение долговых обязательств).

Эти группы взаимозависимы. Такое разделение помогает увидеть чёткую связь между ними и принимать правильные решения, построить грамотную схему регулирования финансовых потоков.

- Снижение себестоимости:

- Удешевление производства очень эффективно за счёт автоматизации и механизации производственных процессов. Следовательно, вкладывая в модернизацию, мы снижаем себестоимость.

- Определение оптимальной партии закупаемого сырья. Такой шаг поможет избежать дополнительных расходов на хранение излишков (содержание складов и т.п.) и потерь сырья из-за порчи, если его не удалось использовать в срок.

- Уменьшение потерь сырья минимизацией отходов. Это предполагает совершенствование производственных процессов, то есть модернизацию.

- Рациональное использование рабочего времени. Регулируется и контролируется путём проведения жёсткой внутренней политики, внедрения производственных регламентов и системы эффективной мотивации сотрудников. Человеческий фактор на всех этапах производства требует отдельного внимания, поэтому особое место следует уделить отбору и подготовке кадров, и оптимизации управленческого аппарата. Оптимизация ИТ-систем и их информативности – немаловажный фактор в этом пункте.

- Учёт и грамотный расход потребляемой электроэнергии стоит вынести в отдельный пункт, так как он является существенной статьёй расходов. Крупные предприятия сегодня строят собственные электростанции или подстанции. Затраты на их создание и содержание с лихвой окупаются за счёт получения дешёвой электроэнергии.

Все эти пункты – так называемая «выжимка», основные этапы в общих чертах. Выделим, что оптимизация подразумевает непрерывное параллельное совершенствование всех систем производства. Увеличение эффективности позволяет гибко варьировать цены на продукт и всегда оставаться в центре покупательского спроса.

Разумеется, проект оптимизации каждого отдельного предприятия разрабатывается индивидуально, с привлечением его руководителей и независимых экспертов. Где можно заказать подобный проект? По возникшим вопросам обращайтесь к нам!

nordengineering.ru

Бизнес и оптимизация производства

В любом виде производства нужно стремиться к уменьшению затрат на изготовление продукта или оказание услуги. Этот подход одинаково важен и для крупных компаний, и для малых предприятий. Оптимизация производства очень часто бывает мерой вынужденной. Товарный рынок в современных условиях отличается жесткой конкуренцией. Борьба за клиента ведется самыми разными способами. Если посмотреть на ситуацию отвлеченно, то станет ясно, что каждое предприятие стремится изготовить свой продукт с минимальными издержками, а продать его по максимально возможной цене. Это общее правило, можно даже сказать, основной закон ведения бизнеса.

В условиях глобальных изменений мировой экономики каждый здравомыслящий человек видит, что предприятия по производству товаров эффективно работают в южных широтах, точнее выражаясь, в Китае. Например, для того чтобы производить автомобили, требуются соответствующие помещения с отоплением и вентиляцией. В России без отопления обойтись невозможно. И всякая оптимизация производства начинается с мероприятий по экономии тепловой энергии. Очевидно, что затраты на горючее, будь то уголь, газа или дрова, составляют значительную долю издержек. Наблюдательные аналитики давно заметили и другой момент.

В странах Юго-Восточной Азии климат, скажем так, жаркий. И отапливать заводские корпуса нет никакой необходимости. Инвесторы и предприниматели хорошо осознают и оценивают этот факт. Если построить завод в Сибири, то придется тратить много средств на топливо. В то же время, при всех прочих равных условиях, таких затрат при размещении предприятия во Вьетнаме или в Китае не требуется. Таким образом, оптимизация производства начинается уже на этапе выбора региона, в котором будет построен завод. С учетом только одного этого параметра можно сразу же сделать вывод о том, где производство будет более выгодным.

В этой связи надо сказать, что оптимизация производства - это проведение определенных мероприятий, которые направлены на повышение эффективности и получения дополнительной прибыли. Каждое мероприятие разрабатывается с целью усовершенствования конкретного производственного фактора. К примеру, основное и вспомогательное оборудование постоянно модернизируется. На рынке появляются новые, более экономичные и производительные станки. так, например, в мебельном производстве можно наблюдать процесс того, как один универсальный станок заменяет четыре простые операционные станка.

Другими словами, вместо четырех единиц оборудования можно использовать одну. Следующий производственный фактор – это квалифицированные специалисты. Как показывает практика, очень часто оптимизация производства начинается с того, что производится сокращение штатов. В этом деле главное - проводить сокращение без ущерба предприятию. Случается так, что сокращают ведущих специалистов, а оставшиеся сотрудники просто не могут справиться с возложенными на них функциями. Но если ориентироваться на вышеприведенный пример с универсальным станком, то сокращение трех работников будет вполне оправданным.

Еще один производственный фактор, который влияет на рентабельность предприятия – это расходные материалы и комплектующие элементы. Бизнес и производство всегда требуют снижения затрат на приобретение материалов. Самый эффективный способ – это приобретать их непосредственно у производителя, минуя все промежуточные звенья. Разумеется, применять расходные материалы нужно только высокого качества. В противном случае рынок отрицательно отреагирует на продукцию, которая не соответствует требованиям потребителя. Таким образом, оптимизируя все факторы производства, можно добиться устойчивого положения в своем секторе рынка.

fb.ru

ТОП: тотальная оптимизация производства - Инструментарий управленца / «Вестник McKinsey»

В базовых отраслях промышленности (например, в металлургической, химической, целлюлозно-бумажной, энергетической) управленцы имеют дело с постоянно увеличивающейся сложностью ведения бизнеса. Любая компания в этих отраслях сталкивается с глобальной конкуренцией на рынке, испытывая все возрастающее давление необходимости снижения затрат. Рассмотрим в качестве примера сталелитейную отрасль. За последние два десятилетия в целом мировая стальная индустрия приносила только 4% возврата на активы. Низкая доходность объясняется выходом на рынок новых игроков и усилением конкуренции. Стальные компании, в т. ч. лидеры рынка Posco (Южная Корея), China Steel (Тайвань), Techint (Аргентина), выросли и превратились в сильных игроков на развивающихся рынках. Используя новейшие технологии и низкую себестоимость производства, они предлагают на мировой рынок продукцию высокого качества по минимальной цене. При среднем уровне загрузки производства компаний в развитых странах (Европа, Япония, США), равном 80%, единственным способом остаться на плаву является постоянное повышение эффективности и сокращение затрат.

Из существующей практики известно много стратегий, методик и способов сокращения затрат, которые компании более или менее успешно применяют. Все эти методы можно свести к трем: директивный, реинжиниринг и «снизу вверх». Директивный подход предполагает сокращение операционных бюджетов подразделений на определенную величину (10 —20%) в «приказном» порядке. Реинжиниринг заключается в коренном пересмотре основных бизнес–процессов, организации и технологии ведения бизнеса с целью перехода на новый качественный уровень. Оптимизация затрат «снизу вверх» проводится путем совершенствования большого количества процессов, технологий и методов организации труда на уровне рядовых подразделений, но без изменения основных процессов и структуры бизнеса.

Директивный подход зачастую бывает наиболее эффективным и дает немедленный результат. Вместе с тем основным и очень существенным его недостатком является отсутствие приоритетов, четко увязанных со стратегией. В результате локальное сокращение затрат может привести к стагнации доходов бизнеса, снижению доли рынка и прибыльности. Наиболее целесообразно применять директивный подход выборочно и только там, где прослеживается очевидная неэффективность (например, большое количество персонала в службе кадров в сравнении с компаниями–конкурентами).

Реинжиниринг, конечно, можно рассматривать в качестве наиболее эффективного способа снижения затрат и повышения конкурентоспособности компании. Однако большие затраты времени и ресурсов, необходимых для проведения масштабного реинжиниринга основных бизнес–процессов, могут свести ожидаемый эффект к нулю. Кроме того, основные производственные процессы и технологии, применяемые в базовых отраслях, как правило, уже достаточно отработаны и не имеют потенциала для радикальной оптимизации. Таким образом, компания, решившая провести реинжиниринг, должна задуматься об одновременном сокращении операционных затрат, чтобы не утратить конкурентных позиций за время реализации этих масштабных перемен.

Сокращение затрат «снизу вверх» является оптимальным способом достижения долгосрочного конкурентного преимущества по затратам при минимальных риске и инвестициях. Принцип осуществления таких программ заключается в вовлечении как можно большего количества сотрудников в процесс выработки и реализации практических предложений по повышению эффективности, увеличению производительности и улучшению качества на каждом участке производства. Например, в результате реализации идеи закрыть подшипники рольганга прокатного стана для предотвращения вымывания масла и увеличения срока их службы, предложенной в ходе одного из проектов, экономический эффект составил всего несколько десятков тысяч долларов. Однако несколько сотен таких идей дают ежегодную экономию в десятки миллионов долларов. Большинство подобных идей «лежит на поверхности». Буквально каждая из компаний имеет огромный потенциал для повышения эффективности и сокращения затрат. Так в чем же дело? Почему он не используется? На наш взгляд, основная причина упущенных возможностей и стремления руководства применить директивный подход к сокращению затрат заключается в сложности организации системного и структурированного процесса снижения затрат, направленного на мобилизацию компании по пути изменений.

McKinsey столкнулась с этой проблемой несколько десятилетий назад в своей работе с клиентами. В результате была разработана методология организации и проведения масштабных проектов сокращения затрат «снизу вверх» в больших организациях. Эту программу назвали ТОП — тотальной оптимизацией производства. Программа ТОП разработана на базе опыта лучших мировых компаний, она постоянно совершенствуется. Анализ эффективности программы ТОП в областях электроники, цветной и черной металлургии, горнодобывающей и целлюлозно–бумажной промышленности показал, что среднее сокращение общих затрат компании после реализации программы составляет 16% (рис. 1).

Цели и задачи программы ТОП

Как уже говорилось, основной целью программы ТОП является оптимизация всех видов деятельности предприятия для повышения эффективности производства. Программа имеет две основные задачи. Первая задача — единовременное и существенное (40% от сокращаемых затрат) повышение эффективности, которое должно быть достигнуто в кратчайшие сроки. В ходе реализации этой задачи путем тщательного анализа ликвидируется большинство существующих пробелов в деятельности компании. Причем здесь важно не только достичь сокращения затрат, но и продемонстрировать преимущества программы для внутрикорпоративной деятельности, убедить сотрудников в необходимости преобразований, создать механизмы мотивации и контроля за достижением результата.

Вторая задача программы — создание внутри организации функций и механизмов, способных поддержать процесс преобразований в рамках программы ТОП, превратить его в постоянный, эффективно работающий механизм, призванный обеспечить долговременное преимущество компании по затратам.

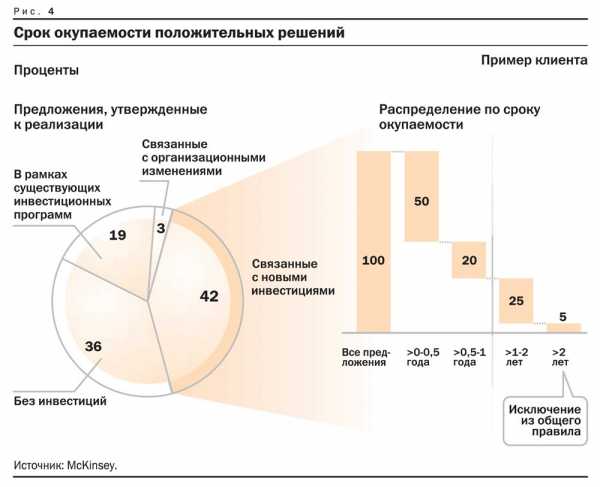

Мировой опыт проведения программ ТОП во всем мире доказал, что улучшений можно достичь одновременно по нескольким параметрам (рис. 2). Примерно 70% целей по сокращению затрат достигается в первые 18 месяцев с начала реализации проекта, а срок окупаемости требуемых инвестиций не превышает одного года (рис. 3, 4).

Кроме конкретных финансовых результатов, программа ТОП имеет и другие положительные моменты. Так, в ходе реализации проекта составляется полное описание функций производственных и непроизводственных служб, что может служить основой для планирования численности персонала и разработки долговременных планов развития. В результате реализации программы менталитет сотрудников претерпевает изменения:появляется нацеленность на постоянный контроль и сокращение затрат. Как следствие, повышается качество продукции и услуг, производительность труда, уровень безопасности и экологичности производства.

Методология программы ТОП

Методология программы ТОП существенно отличается от методологий, традиционно применяемых в программах повышения эффективности:она нацелена не только на повышение эффективности производства, но и на изменение мотивации и эффективности работы самих сотрудников. Тем самым инициируется долгосрочная программа улучшений. Рассмотрим основные элементы методологии.

Комплексный подход. Цель сокращения затрат ставится в комплексе с целями увеличения производительности, улучшения качества продукции и услуг. Экономический эффект, как правило, достигается за счет «расшивки» узких мест и получения дополнительных доходов в связи с заменой менее качественной продукции на более качественную. Например, при проведении программы ТОП в упаковочном цеху одной металлургической компании предложение по замене типа используемых подъемных механизмов по перемещению рулонов стального листа позволило на 80% сократить повреждения краев рулонов и тем самым повысить качество конечной продукции. В результате, компания получила возможность привлечь новых, более требовательных к качеству клиентов, увеличить объем производства и прибыль.

Конкретные цели сокращения затрат, базирующиеся на анализе показателей лучших компаний в отрасли. В начале реализации программы ТОП всем подразделениям ставится цель снизить затраты на 40% от указанных в бюджете. Бюджет сокращаемых затрат рассчитывается для каждого подразделения исходя из специфики деятельности. Например, для производства 1 т слябов необходимо затратить минимум 1 т стали, которая считается несокращаемой;в то же время отходы, возникающие при превращении стали в слябы, считаются сокращаемыми. Если же определить долю несокращаемых затрат не представляется возможным, целевые показатели устанавливаются на уровне лучших компаний в отрасли. В среднем 40% сокращаемых затрат равнозначно 15 —20% всех затрат. Данные цели, безусловно, являются агрессивными, особенно если учесть, что они должны быть выполнены без каких-либо существенных инвестиций. Тем не менее они абсолютно реальны, и это было подтверждено практикой реализации программы ТОП во многих странах, в том числе и в России. Если подразделение решает поставленные задачи, то по своей эффективности оно выходит на уровень, опережающий наиболее успешных конкурентов.

Использование существующего ноу-хау. Руководители единиц (начальники цехов, участков) несут основную ответственность за организацию и продвижение программы ТОП. Как правило, они четко представляют, где в их подразделениях существует потенциал повышения эффективности и как его можно реализовать. Кроме того, руководителям легче мотивировать и вовлекать в процесс всех своих сотрудников. Вовлечение в процесс ТОП клиентов этих подразделений, а также смежников позволяет корректно оценить экономический эффект от реализации идей. То, что при реализации программы используются идеи, исходящие от сотрудников, рождает чувство сопричастности к изменению жизни компании. А это, в свою очередь, приводит к изменению корпоративного менталитета и способствует созданию системы постоянных, долгосрочных изменений.

Использование нетрадиционных идей. Входе реализации программы под сомнение ставится все, даже абсолютно непоколебимые истины. При этом ориентиром являются лучшие из существующих в мире технологий и практика работы лучших компаний. Так, например, в ходе реализации одного из предложений количество циклов использования емкостей для сбора шлака на металлургическом заводе было увеличено в 10 раз в сравнении с существовавшей практикой — результат, который казался вначале невероятным, стал возможным за счет применения современной методики напыления емкостей жаропрочным составом. Четкое отслеживание результатов. Все принятые предложения становятся планами конкретных действий со сроками реализации и конкретным измеримым результатом (например, снижение бюджета подразделения на закупку сырья и материалов, электроэнергию и т.д.). Для отслеживания хода выполнения этих планов создается специальная, независимая группа контроллинга, которая наделяется широкими полномочиями и имеет возможность контактировать с высшим руководством. Одной из самых сложных задач, решаемой группой контроллинга, является задача выделения экономического эффекта от реализации программы ТОП от всех прочих изменений в бюджетах и себестоимости, вызванных колебаниями валютного курса, цен на сырье и материалы, реконфигурации производства, реализации инвестиционных программ.

Четкое отслеживание результатов. Все принятые предложения становятся планами конкретных действий со сроками реализации и конкретным измеримым результатом (например, снижение бюджета подразделения на закупку сырья и материалов, электроэнергию и т.д.). Для отслеживания хода выполнения этих планов создается специальная, независимая группа контроллинга, которая наделяется широкими полномочиями и имеет возможность контактировать с высшим руководством. Одной из самых сложных задач, решаемой группой контроллинга, является задача выделения экономического эффекта от реализации программы ТОП от всех прочих изменений в бюджетах и себестоимости, вызванных колебаниями валютного курса, цен на сырье и материалы, реконфигурации производства, реализации инвестиционных программ.

Процесс программы ТОП

Процесс программы ТОП состоит из последовательно повторяющихся циклов, или «волн», каждая из которых охватывает несколько подразделений (цехов) компании. Количество «волн» определяется размером компании и объемом задействованных ресурсов. Например, в одной из крупнейших российских металлургических компаний процесс ТОП был осуществлен в 4 «волны» продолжительностью 3 месяца каждая. Эти «волны» состояли из 6 этапов: организация, установка целей, выработка предложений, оценка предложений, подготовка внедрения и внедрение (рис. 5).

ЭТАП 1. ОРГАНИЗАЦИЯ. Организация процесса ТОП является ее важнейшим этапом, в ходе которого определяются производственные единицы, назначаются их руководители и члены рабочей группы, проводится обучение всех участников процесса. Производственными единицами могут являться как отдельные небольшие цеха, так и участки более крупных цехов. Количество сотрудников в единице, как правило, не превышает 300 человек. Руководителями единиц назначаются руководители цехов и участков или их заместители. Основными критериями их отбора являются желание участвовать в программе, отношение к ним коллектива, уровень профессиональной подготовки, общий интеллектуальный уровень. Основой мотивации руководителей единиц выступает возможность реализации идей, не осуществленных до этого по разным причинам, а также проявить себя перед высшим руководством и коллективом. Руководители единиц несут основную ответственность за сокращение затрат. Они отвечают за выработку предложений, расчет экономического эффекта и представление идей на утверждение высшему руководству. Типовая организация программы ТОП представлена на рис. 6.

ЭТАП 2. УСТАНОВКА ЦЕЛЕЙ. Основной задачей этого этапа является установка конкретных и обоснованных целей сокращения затрат. Для этого сначала рассчитывается общий бюджет производственной единицы. Чтобы упростить эту задачу, при формировании единиц следует придерживаться существующего организационного разделения и структуры финансового учета. После определения бюджета единицы составляется схема основных производственных процессов, а также потоков сырья и материалов. Затраты единицы распределяются между бизнес–процессами, определяется примерная стоимость каждого процесса.

Затем затраты подразделяются на операционные и технические (сырье, энергия) и определяются несокращаемые затраты и затраты, не рассматриваемые в проекте (например, амортизация). В категорию несокращаемых, как правило, попадает часть затрат на сырье и энергию. При этом уровень несокращаемых затрат определяется путем теоретического расчета минимальной потребности (т. е. рассчитывается минимально возможный уровень потребления сырья и энергии при условии нулевых отходов, утечек и пр.). Все остальные затраты (на персонал, ремонты, накладные, административные расходы, запасные части) считаются полностью сокращаемыми. Типичный пример разбивки расходов подразделения на сокращаемые и несокращаемые представлен на рис. 7. После того как определены бюджеты подразделений и уровень несокращаемых расходов, производственным единицам ставится цель сокращения оставшейся части бюджета на 40%. Это означает, что руководитель единицы и рабочая группа должны выработать и экономически обосновать предложения, суммарный эффект от реализации которых в течение «волны» составит минимум 40% сокращаемого бюджета единицы.

ЭТАП 3. ВЫРАБОТКА ПРЕДЛОЖЕНИЙ ПО СОКРАЩЕНИЮ ЗАТРАТ. Основным механизмом выработки идей по сокращению затрат является мозговой штурм. Он организуется и проводится руководителем единицы при поддержке членов рабочей группы. Участниками являются сотрудники производственной единицы, а также представители смежников и заказчиков. В ходе мозгового штурма вырабатывается максимальное количество идей, направленных на сокращение затрат, повышение производительности и улучшение качества продукции. При этом идеи не обсуждаются и не отбрасываются — фиксируются даже самые «сумасшедшие» идеи. Главной целью мозгового штурма является количество идей, а не их качество. Выработанные предложения оформляются в стандартном формате и заносятся в базу данных. После проведения мозгового штурма идеи проходят предварительную оценку и сортируются по размеру финансового эффекта, риску внедрения, сроку окупаемости и простоте внедрения. Если количество и качество идей, выработанных в ходе мозгового штурма, недостаточно для сокращения затрат на 40%, необходимо провести дополнительный опрос в цехах, привлечь экспертов и использовать опыт лучших компаний отрасли.

ЭТАП 4. ОЦЕНКА ПРЕДЛОЖЕНИЙ. На этом этапе оценивается сложность внедрения предложений, уточняется объем инвестиций и экономический эффект, определяются конкретные поставщики оборудования и услуг, предложения согласовываются со смежниками и другими участниками. Входе анализа некоторые предложения отбрасываются и заменяются новыми. Таким образом, происходит постоянная итерация третьего и четвертого этапов. Результатом четвертого этапа является список реализуемых предложений, имеющих реальный экономический эффект, со сроком окупаемости инвестиций, не превышающим двух лет. В конце четвертого этапа эти предложения выносятся на утверждение высшего руководства компании (Управляющего комитета).

ЭТАП 5. ПЛАНИРОВАНИЕ ВНЕДРЕНИЯ. Этап планирования начинается с утверждения идей на заседании Управляющего комитета. Руководитель единицы представляет идею членам комитета и объясняет, каким образом она может быть внедрена и как будет получен экономический эффект. Презентация включает расчет финансового результата, требуемых инвестиций, сроков внедрения, определение ответственных, внешних поставщиков и партнеров. После утверждения предложения лидер единицы составляет подробный план внедрения, согласовывает его с участвующими подразделениями и вносит соответствующие изменения в бюджет своей единицы.

ЭТАП 6. ВНЕДРЕНИЕ. Основной задачей этапа внедрения является контроль за достижением результатов, заявленных в утвержденных предложениях, осуществляемый специально созданной группой контроллинга. Она отслеживает фактическое расходование средств в соответствии с утвержденными бюджетами, а также осуществляет непосредственный контроль над выполнением плана внедрения (своевременной установкой оборудования, проведением ремонтов и пр.). Группа контроллинга регулярно докладывает о ходе внедрения Управляющему комитету.

Структура программы ТОП

Роли и задачи участников программы ТОП расписываются на каждом уровне организации. Высшее руководство компании, руководители и сотрудники производственных единиц несут основную ответственность за реализацию программы;специалисты оказывают методологическую поддержку и обеспечивают организацию процесса.

Управляющий комитет руководит проектом, отвечает за внедрение программы, осуществляет контроль за результатами. Управляющий комитет проводит регулярные совещания для оценки, утверждения, а также контроля реализации предложений. В функции Управляющего комитета также входит проверка предложений на соответствие общей стратегии развития компании.

Основная рабочая группа по выполнению программы ТОП состоит из специалистов (специально отобранных сотрудников предприятия, в основном из финансово–экономических и технологических служб, департамента бизнес–планирования). Она создается для поддержания руководителей единиц в выработке и оценке предложений. Также ее задачей будет помощь в организации встреч и мозговых штурмов, структурирование анализа, сбор данных о показателях конкурентов, лучшем опыте в отрасли, доступных технологиях и др.

Руководители единиц совместно со своими сотрудниками отвечают за выработку и внедрение предложений по оптимизации производства. Руководители несут основную ответственность за достижение 40%–ного сокращения затрат.

«Железные правила» программы ТОП

Успех реализации программы зависит от строгого выполнения ряда основополагающих правил. Прежде всего, проект должен иметь безусловный приоритет в компании. Сроки, запланированные в программе, должны неукоснительно соблюдаться, совещания, в том числе с участием высшего руководства, проводиться в назначенное время. Все подразделения должны быть поставлены в равные условия — цель сокращения затрат (на 40%) для всех одна и не меняется от специфики производственной единицы. Усилия всех участников процесса должны быть направлены на достижение этой цели, руководители несут полную ответственность, исключающую оправдание за невыполнение поставленных задач.

Необходимо объявить «амнистию» за все прошлые ошибки, недоработки, упущенные возможности. Не прибавит стимула к плодотворной работе высказывания высших руководителей компании: «Ну что же вы раньше этого не сделали? Почему нужно было ждать, когда придут консультанты?». Цель проекта — не разбираться с прошлыми ошибками и искать виновных, а направить внимание всех участников на будущее и открывающиеся возможности.

Не должно быть «священных коров» — все статьи затрат должны рассматриваться и ставиться под сомнение. Участники процесса должны быть мотивированы на то, чтобы идти на риск, предлагать неожиданные решения. Все возникающие вопросы по возможности должны решаться на уровне руководителей единиц — передача ответственности «наверх» неприемлема.

Михаил Шамолин — консультант McKinsey, Москва

www.vestnikmckinsey.ru

Оптимизация производства и снижение расходов

<< Основы бизнеса по производству мебелиРискну предположить, что прочитав предыдущую статью о принципе работы мебельного производства, многие из вас подумали: «Ну и как можно всё это организовать с нуля или с минимальными вложениями? Тут вон, сколько надо специалистов на работу нанять! И каждому же надо платить зарплату, причём, немаленькую! Да нереально всё это сделать без денег и без опыта!»

Я вам вот что скажу:

Без денег и без опыта это сделать, как раз реально, а вот БЕЗ ЖЕЛАНИЯ – точно ничего не выйдет!

Но не будем строить иллюзий и взглянём правде в глаза. Та модель, которую я вам описал в предыдущей статье – это то, к чему все вы должны стремиться. А начинать работать, конечно же, необходимо с максимальной оптимизации производства. В общем, ваша задача – свести к минимуму все расходы на запуск бизнеса. Вот об этом мы с вами сейчас и поговорим.

Анализ структуры процесса производства мебели

Для начала, давайте проанализируем модель мебельного бизнеса, нарисованную мной в предыдущей статье. Затем отбросим всё лишнее и смоделируем оптимальный вариант, который будет направлен на минимизацию ваших расходов. Итак, поехали!

Приём заказов на изготовление мебели.

В идеальном виде, приём заказов осуществляется менеджером мебельного салона. Но для этого нужно арендовать мебельный салон и платить зарплату менеджеру. Накладно, однако!

А как вы смотрите на то, чтобы самостоятельно заниматься приёмом заказов, используя хотя бы тот же телефонный маркетинг? Ведь это стратегически важный участок работы. Заказы – это кровь мебельного производства. От наличия заказов зависит судьба вашего бизнеса и всех ваших работников.

На начальном этапе развития своего бизнеса, я вам настоятельно рекомендую самостоятельно заниматься работой с потенциальными клиентами.

Итак, оптимизированный вариант данного участка выглядит следующим образом:

- Менеджер не нужен. Как результат – нет расходов на оплату труда менеджера по работе с клиентами.

- Мебельный салон не нужен. Существует масса вариантов поиска клиентов без мебельного салона. Кстати, мы их рассматривали вот в этом цикле публикаций. В общем, можно считать, что на начальном этапе у вас не будет расходов на содержание мебельного салона.

Что же, вполне неплохое начало! Не правда ли? Пока работа по оптимизации производства впечатляет. Продолжим!

Замер помещения, разработка чертежей мебели и закупка материалов.

Чтобы не лить воду, я объединил три участка, работу на которых вам придётся взять на себя. Не пугайтесь, всё не так страшно, как может показаться на первый взгляд. Практика показывает, что один человек способен успешно справляться с данным объёмом работ. Всё дело в том, что на начальном этапе вы не будете перегружены огромным количеством заказов. Поэтому, у вас будет масса времени, чтобы найти клиента, провести замеры помещения, разработать всю необходимую конструкторскую документацию, закупить материалы и фурнитуру.

По сути, вы берёте на себя функции снабженца и конструктора. Ну, снабженец – это чисто техническая должность, не требующая особого профессионализма и ума. А вот инженер конструктор – это человек, от уровня мастерства которого зависит очень многое. Что же, придётся освоить эту профессию.

На нашем портале в разделе мебель своими руками вы уже сейчас можете найти много полезной информации. Также мы готовим обучающие материалы по разработке полного пакета чертежей мебели для производства. В общем, при желании каждый желающий может научиться проектировать корпусную мебель, а также разрабатывать чертежи функциональных конструкций.

Кстати, мы с партнёром, когда начинали свой мебельный бизнес, всё делали сами: от приёма заказов, до сборки и установки гарнитура в помещении у клиента.

Не буду врать, было нелегко. У нас не было времени на ковыряние в носу и пускание мыльных пузырей. Мы вкалывали по 12-15 часов в сутки. Но мы всё успевали делать, и наши клиенты оставались довольными.

Хотя, если честно, то мы недолго так «пахали». Как только пошло увеличение объёмов производства, мы сразу же наняли сборщиков корпусной мебели, оставив себе только: работу по приёму заказов, замеры помещения, подготовку чертежей мебели и закупку материалов. Честно говоря, освободившись от сборки мебели, мы чувствовали себя с этим объёмом работ, как на курорте. Так что, не пугайтесь, вы сможете спокойно со всем справиться.

Итак, вот как выглядит ваше производство после оптимизации этих участков работы:

- Снабженец не нужен. Никто не будет «химичить» с вашими деньгами. Ну и не надо платить зарплату снабженцу.

- Конструктор не нужен. Вы контролируете ответственный участок работы и экономите приличные деньги на оплату труда конструктора корпусной мебели.

Как видите, мы всё ещё никуда не тратим деньги. Ценой вложения собственного труда, мы не тратим ни копейки. Пока что, всё говорит о том, что открыть производство мебели с нуля вполне даже возможно. Отлично! Продолжаем дальше!

Распиловка плитных материалов и наклеивание кромки на детали из ЛДСП

Не переживайте, я сейчас не буду предлагать вам брать на себя и этот участок работы. И не потому, что я решил вас пожалеть. Честно говоря, когда-то мы клеили утюгами меламиновую кромку. Так что, было время, когда мы брали на себя и часть этого производственного процесса.

Но сегодня, лично я не признаю использование меламиновой кромки в мебельных изделиях. А вот, чтобы поклеить кромку ПВХ на детали из ДСП, необходимо иметь кромкооблицовочный станок. А такой станок денег стоит. А вложение денег в дорогостоящее оборудование в наши планы пока ещё не входит.

Что касается распиловки плитных материалов, то она осуществляется на форматнораскроечном станке, цена которого, может вогнать в депрессию даже самого оптимистичного предпринимателя. Так что, нам, опять же, нет смысла сейчас задумываться о покупке «форматника».

Но как тогда решить вопрос? Как выполнить распиловку ДСП и ДВП? Где наклеить кромку на детали? Вот именно – ГДЕ! Ответ на данный вопрос скрывается в самом вопросе.

Если у вас нет форматнораскроечного и кромкооблицовочного станка, тогда вам надо заказать порезку и кромкование деталей «на стороне». А именно у своих коллег – мебельщиков, которые оказывают эти услуги за деньги.

Вы можете сейчас сказать: «Ну, вот! А говорил, что можно организовать производство мебели без вложений! А ведь за такие услуги надо платить деньги! Где же твой обещанный бизнес с нуля?»

Господа, а кто сейчас вам говорит о вложениях? Вам ничего из своего кармана доставать не понадобится.

За эти услуги заплатит ваш клиент! Вы, когда будете просчитывать для него стоимость мебели, включите в эту стоимость расходы на порезку и наклеивание кромки. А затем из его же аванса и рассчитаетесь с мебельщиками за эти услуги.

Так что, расслабляемся и продолжаем получать удовольствие от процесса создания оптимизированного мебельного бизнеса.

А что мы имеем на данном этапе? Итак:

- Кромкооблицовочный станок не нужен. Экономим приличные деньги на закупку дорогостоящего оборудования.

- Форматнораскроечный станок не нужен. Опять же пребываем в оптимистичном настроении, так как уже видим, что этот станок нам не обязательно покупать на начальном этапе работы.

- Кромковщик не нужен. Не надо платить зарплату кромковщику и думать, как загрузить его работой.

- Пильщик не нужен. Здесь, также, мы освобождаемся от содержания штатного пильщика. Да и зачем он нам? «Форматника» же всё равно нет!

По-моему, пока что всё идёт замечательно! Не правда ли, коллеги? Оказывается, если хорошенько подумать, то можно конкретно оптимизировать производственный процесс по изготовлению мебели.

Сборка и установка корпусной мебели.

Сразу настраивайтесь на то, что эта задача будет переложена на плечи сборщиков мебели. Ибо, как говорил один мой знакомый:

«Невозможно объять необъятное»

Но и здесь, при грамотном подходе, можно настроить работу так, что вам не придётся тратить деньги из собственного кармана. Ведь сборщик может получать не фиксированный оклад, а процент от объёма выполненных работ. И, конечно же, расходы на оплату труда сборщика мебели будут включены в стоимость заказа. Так что, снова-таки, клиент будет платить вашим сборщикам, а не вы.

Правда, тут не всё так просто. Мы рассмотрим вопрос оплаты труда сборщиков и механизмы взаимодействия с ними в отдельной публикации. Сейчас же, давайте, просто констатируем тот факт, что оплата труда сборщиков корпусной мебели будет носить сдельный характер. То есть, за выполненную работу, вы будете рассчитываться со своими сборщиками деньгами клиента.

Как выглядит оптимизированное производство мебели

Итак, что же мы имеем в результате оптимизации мебельного производства? Давайте по пунктам:

- 1. Не нужен мебельный салон. Тысячи мебельщиков обходятся без мебельных салонов. Мебельный бизнес устроен так, что рекомендация друга или знакомого может сыграть решающее значение при выборе производителя мебели. Так что, салон – вещь нужная, но необязательная.

- 2. Нулевые вложения в закупку дорогостоящего оборудования. Чтобы начать работать, вам не нужно покупать дорогих станков. Вам понадобится минимальный набор ручного инструмента, который есть в арсенале любого домашнего мастера. Кстати, часто в мебельные цеха сборщики приходят работать со своим инструментом. Так что, если повезёт, то может, не придётся покупать даже дрели и шуруповёрты.

- 3. Не нужны постоянные наёмные работники. Собственно, из людей на начальном этапе вам нужны только сборщики. Но даже их можно разово привлекать на выполнение своих заказов, и платить исключительно за сделанную работу.

Ну как вам нравится оптимизированная модель вашего бизнеса? Я тоже думаю, что выглядит очень даже «ничего». Что же, с моделью разобрались. Теперь давайте углубимся в детальное изучение основ бизнеса по производству мебели. В следующей статье мы поговорим о поиске поставщиков материалов и фурнитуры.

<< Основы бизнеса по производству мебелиwww.mebeldok.com

Портал машиностроения: Современные подходы к оптимизации производства

Гавриченков Андрей Викторович, KIODA Business Technologies, www.kioda.ru

За последние десять лет консультантами по управлению предлагалось и предлагается множество теорий и концепций по повышению управляемости предприятия и улучшению его деятельности. В качестве примеров можно привести бюджетирование, систему управления качеством, систему сбалансированных показателей, информационные системы на базе стандартов MRP и ERP и прочее. При этом производственная система предприятия зачастую остается на прежнем уровне. Внедрение современных технологий (например, лазерные раскройные машины, центры обработки) носили единичный характер и в целом не влияли на систему управления производством. Только в последние несколько лет, проведя экспресс оптимизацию финансово-экономической деятельности предприятия, собственники обратили внимание на резервы, заложенные в производстве. В общем случае возможно два подхода к оптимизации – управленческий и технологический. Управленческий подход рассматривает оптимизацию производства в первую очередь с точки зрения управления затратами и только в случае необходимости затрагивает модернизацию производства. Другими словами можно сказать, что управленческий подход первичен. Это означает, что даже, если предприятию потребуются какие-либо технологические новации, решение о них должно приниматься только после выстраивания системы управления производством и определения действительно узких мест, требующих технологических усовершенствований. Связано это с тем, что обновление технологии и основных фондов – процесс дорогостоящий, а значит требует детальной проработки и точного понимания зачем он реализуется и какой эффект окажет. В настоящее время российским компаниям можно предложить две методологии оптимизации производства – это "Бережливое производство" (Lean Manufacturing) и Программа тотальной оптимизации производства. Обе концепции построены на разных принципах, но направлены на повышение эффективности производственных процессов на предприятии с позиции, прежде всего управления, и только потом технологии. Рассмотрим каждый из подходов.

Бережливое производствоДва основных термина в философии Бережливого производства – поток создания ценности для потребителя и ‘муда (muda) - потери в производстве. Основная идея Бережливого производства заключается в том, что каждую операцию над материалом, полуфабрикатом или деталью необходимо рассматривать с двух сторон – "какую ценность создает операция для конечного потребителя?" и "как минимизировать то, что не создает ценности, то есть потери?". Таким образом, оценивая, какие качества продукции важны для клиента, предприятие стремиться искоренить процессы, операции, которые не создают конечной ценности, т.е. являются потерями. Для производства определяют семь видов ‘муда:

1. Перепроизводство товаров, когда товар произведен, а спрос на него еще не возник.

2. Хранение материалов, деталей и полуфабрикатов между производственными стадиями.

3. Ненужная транспортировка материалов (например, из-за неоптимального расположения оборудования, цехов).

4. Лишние этапы обработки, возникающие из-за недостатка оборудования или ошибок в проектировании.

5. Наличие излишних запасов, например "на всякий случай".

6. Ненужное перемещение людей, например, в поисках инструмента, материалов и т.д.

7. Производство дефектов, брака.

Для борьбы с ‘муда Бережливое производство предлагает целый набор подходов. Рассмотрим некоторые из них:

1. Методология описания потока создания ценности – при описании производственных процессов в первую очередь исследуется, сколько времени материал реально обрабатывается на станках, и сколько он проводит времени в запасах – на складе материалов или в ожидании следующей стадии обработки. Часто на предприятии, ориентированном на массовое производство, цех или линия выпускает детали большими партиями, и потом эти детали ожидают обработки в следующем цехе. В итоге, суммарное время обработки конкретного изделия будет намного меньше, чем время его хранения между технологическими операциями. С финансовой точки зрения, это является замораживанием оборотных средств, а с точки зрения клиента – увеличением срока прохождения заказа. Один из путей избежать межцеховых запасов – внедрение "вытягивающей" системы производства.

2. Вытягивание (Pull) – каскадная система производства, при которой цех или участок производства ничего не производит до тех пор, пока цех-потребитель, находящийся дальше по технологической цепочке, не сообщит о своей потребности в комплектующих. Один из способов организации вытягивания – система Канбан. Канбан – заявка внутреннему поставщику (карточка), которая используется для информирования предыдущей производственной стадии о том, что надо начинать производство определенной детали. Если есть риск сбоя производства по причине поломки оборудования или из-за производства брака, то рационально создавать промежуточный страховой запас. Для уменьшения страхового запаса необходимо уменьшать количество брака (Система управления качеством) и стремиться к минимизации времени простоя оборудования из-за его неисправности (Система всеобщего ухода за оборудованием). Всеобщий уход за оборудованием (Total Productive Maintenance) – набор методов, направленных на то, чтобы каждый станок постоянно находился в работоспособном состоянии, а производство никогда не прерывалось. Очевидно, что полностью устранить запасы материалов на складах снабжения невозможно, хотя бы потому, что при вытягивании производства по системе Канбан необходимо иметь на складах некоторый запас материалов, позволяющий своевременно приступить к производству по поступившей заявке. Но поскольку излишние запасы – это ‘муда, то постоянно необходимо стремиться к их уменьшению. Например, по возможности внедрять систему поставок "Точно-вовремя" (Just-in-Time), когда поставщик привозит материалы и комплектующие именно к тому моменту, когда они нужны в производстве. Или переходить с больших партий закупок на более мелкие, но частые, что дает возможность снизить общий размер запасов в конкретный момент времени.

3. Переход на вытягивание влечет за собой перестройку технологической цепочки таким образом, чтобы цех или отдельный станок производил детали или полуфабрикаты небольшими партиями. На первый взгляд, для предприятия, ориентированного на массовое производство это кажется нереальным, но современные подходы к организации производства и примеры западных компаний показывают реалистичность реформирования. Например, прессово-раскройные цеха можно заменить лазерным раскроем и гибочными комплексами. Если конструкция изделия не позволяет этого сделать, то можно рассмотреть технологии Быстрой замены штампов (Single Minute Exchange of Dies), т.е. смены производственного оборудования в минимальные сроки. Таким образом, производственная единица становится более гибкой и может быстро реагировать на заказы со стороны цеха–заказчика.

4. С точки зрения организации отдельного рабочего места Бережливое производство рассматривает несколько подходов. Например, Визуальный контроль – такое размещение инструментов, деталей и индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние рабочего места или участка. Система включает в себя пять принципов: 1. Отделить необходимые инструменты, детали и документы от неиспользуемых и убрать последние, 2. Расположить детали и инструменты на рабочем месте так, чтобы с ними было удобно работать, 3. Поддерживать чистоту на рабочем месте. 4. Регулярно выполнять первые три принципа. 5. Сделать выполнение первых четырех принципов привычкой, стандартом работы.

Внедрение системы Бережливого производства – это переход предприятия на новый, более качественный уровень, что предполагает вовлечение в процесс всех сотрудников компании. При этом активное участие обеспечивается как материальными стимулами (за внедренные или утвержденные к внедрению предложения), так и нематериальными (например, возможностью участия в управлении предприятия, реализацией своих идей, карьерным ростом и т.д.). Это должно стать отдельным элементом системы стимулирования и мотивации персонала, действующей на предприятии.