11.4. Методы оптимизации запуска партий деталей в обработку. Оптимизация длительности производственного цикла алгоритм петрова

11.4. Методы оптимизации запуска партий деталей в обработку

В описываемой ситуации управляющим (изменяемым) параметром является порядок запуска партий деталей в обработку, а функцией — совокупное время обработки на участке всех партий Tсц, которое следует минимизировать. Простой и точный способ отыскания оптимального порядка запуска партий деталей в обработку по критерию Тсц ⇒ min существует только для двухоперационных ПЗУ. Он предложен английским ученым С. М. Джонсоном в 1954 г. Для трехоперационных ПЗУ также имеется точный метод, однако он очень сложен (Р. Беллман, 1957). Для многооперационных ПЗУ (К > 3) доказано, что точного метода вообще не существует. Для них разработано большое число приближенных методов, среди которых общеизвестны методы, предложенные учеными С. А. Соколицыным и В. А. Петровым.

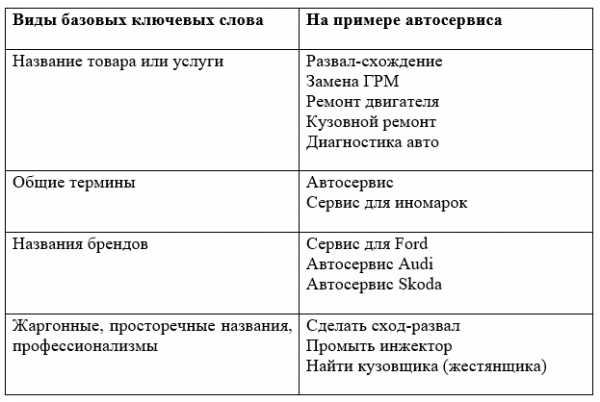

Метод Джонсона. Так как метод применяется только для двухоперационных участков, исходная матрица времени обработки партий  имеет всего два столбца. Алгоритм нахождения оптимальной последовательности запуска - итерационный, каждая итерация включает два шага.

имеет всего два столбца. Алгоритм нахождения оптимальной последовательности запуска - итерационный, каждая итерация включает два шага.

Шаг 1. В матрице времени обработки отыскивается минимальный элемент. Если минимум достигается в первом столбце, то соответствующую ему (по строке) партию деталей следует запускать в обработку первой (последующей). Если во втором столбце, то партию следует обрабатывать последней (предыдущей). Строка, где найден минимум, из дальнейшего рассмотрения исключается (вычеркивается).

Шаг 2. Если в матрице остались невычеркнутые строки, то необходимо перейти к шагу 1.

Пример 11.3

Работу алгоритма рассмотрим, используя данные табл. 11.6 (в таблице выделены найденные минимумы). Получены две оптимальные последовательности: E-B-D-A-C-F и E-D-B-A-C-F. Проверим равенство Tсц для них построением графических моделей (рис. 11.3 и 11.4).

Таблица 116

| Деталь | Время обработки партии по операциям, часов | |

| 1 | 2 | |

| А | [2,3] | 6,1 |

| В | [1,2] | 2,2 |

| С | 4,8 | [1,0] |

| 0 | [1,2] | 5,7 |

| Е | [0,8] | 4,3 |

| F | 9,2 | [0,6] |

Рис. 11.3. График обработки партий деталей на ПЗУ в последовательности E-B-D-A-C-F

Рис. 11.4. График обработки партий деталей на ПЗУ в последовательности E-D-B-A-C-F

Если элементы одной строки одинаковы или в столбце несколько одинаковых элементов, то порядок их включения в план произволен, а в результате получается соответствующее число оптимальных последовательностей.

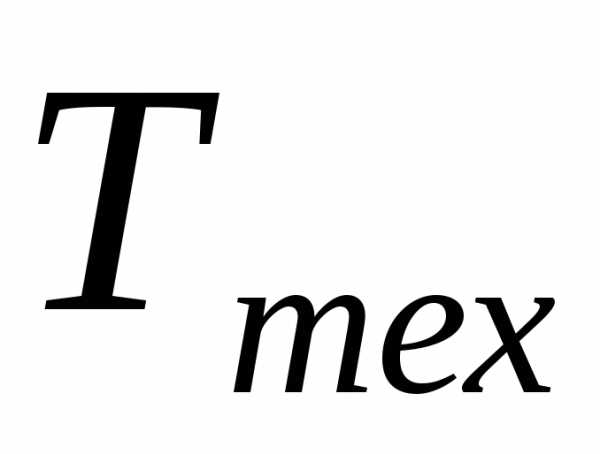

Метод Петрова — Соколицына. Исходная матрица та же, что и в методе Джонсона, но снято ограничение на число операций (столбцов). Алгоритм предполагает расчет двух промежуточных сумм и их разности. Затем определяется несколько последовательностей запуска партий в обработку по следующим правилам:

1) в порядке убывания первой суммы

2) в порядке возрастания второй суммы

3) в порядке убывания разности

4) в порядке убывания абсолютной величины этой разности.

Таким образом, множество вариантов запуска партий в обработку сводится к четырем вариантам, среди которых, скорее всего, и находится оптимальный. Если среди упорядочиваемых элементов находятся одинаковые, то число вариантов возрастает. Поиск лучшего варианта из отобранных производится прямым перебором. С этой целью для каждой последовательности запуска должно быть найдено время Tсц и произведен выбор последовательности, минимизирующей эту величину. Оптимальных последовательностей может быть несколько с равными значениями Tсц.

Пример 11.4

Используя данные примера 11.1, рассчитаем матрицу вспомогательных сумм для метода Петрова—Соколицына (табл. 11.7). Для удобства здесь же повторена исходная таблица

Таблица 11. 7

| Деталь | Операции | Вспомогательные суммы | |||||||

| 1 | 2 | 3 | 4 | 5 | T1i | T2i | T3i | T4i | |

| А | 18,52 | 19,42 | 0 | 19,05 | 19,80 | 58,27 | 56,99 | 1,28 | 1,28 |

| В | 7,41 | 11,65 | 16,82 | 0 | 0 | 28,47 | 35,88 | -7,41 | |

| С | 22,22 | 8,74 | 22,42 | 11,43 | 2,97 | 45,56 | 64,81 | -19,25 | 19,25 |

| D | 2,77 | 6,55 | 0 | 8,57 | 3,71 | 18,83 | 17,89 | 0,94 | 0,94 |

Е | 13,88 | 21,84 | 21,03 | 0 | 29,70 | 72,87 | 56,75 | 15,82 | 15,82 |

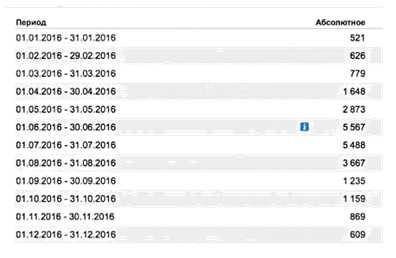

Согласно четырем правилам метода, партии деталей запускаются в обработку:

1) в порядке убывания суммы T1i, т. е. в последовательности Е—А—С—-B - D;

2) в порядке возрастания суммы T2i , т. е. D-B-E-A-C;

3) в порядке убывания разности T3i, т. е. E-A-D—B—C;

4) в порядке убывания разности T4i, т. е. C—E-B-A-D.

Для выбора лучшей последовательности из четырех полученных необходимо рассчитать для них Tсц и выбрать ту, которая имеет минимальное значение этой величины. Сделать это можно, как уже отмечалось, путем построения графических или аналитических моделей процессов обработки. График для последовательности E-A-C-B-D показан на рис. 11.2. Tсц= 118 ч Цепным методом в табл. 11.5 рассчитано значение Tсц= 122 ч Для последовательности D-B-E-A-C. Для последовательности E-A-D- В-С время Tсц- 130ч; для C-E-B-A-D время Tсц= 142 ч. Таким образом, лучшим является вариант E—A—C-B-D.

Контрольные задания

1. Дайте полную характеристику предметно-замкнутых участков, укажите их преимущества и недостатки, области применения.

2. Укажите все возможные технологические маршруты, если на участке выполняется следующая последовательность операций:

а) фрезерная-токарная-круглошлифовальная;

б) разметочная-сверлильная-фрезерная-резьбонарезная.

3. Укажите все возможные варианты порядка запуска партий в обработку на ПЗУ, если за участком закреплены следующие типоразмеры деталей (обозначены латинскими буквами): а) А, В, С; б) А, В, С, D.

4. Оптимизируйте порядок запуска партий деталей в обработку на ПЗУ методом Джонсона для исходных данных, представленных в табл. 11.8. Постройте график (графики) оптимальной последовательности запуска.

Таблица 11.8

| Типоразмер детали | Штучное время обработки детали на операциях 1 и 2, мин | Размер партии деталей, шт. | |

| 1 | 2 | ||

| А В С D Е | 31 16 24 10 3 | 11 19 2 5 13 | 100 150 60 100 200 |

5. Оптимизируйте порядок запуска партий деталей в обработку методом Петрова—Соколицына для наборов данных, приведенных в табл. 11.9 и 11.10.

Таблица 11.9

| Типоразмер детали | Штучное время обработки детали на операциях 1-4, мин | Размер партии деталей, шт | |||

| 1 | 2 | 3 | 4 | ||

| А | 6 | - | - | в | 100 |

| В | 4 | 3 | 5 | - | 60 |

| С | - | - | 4 | 9 | 100 |

| D | 3 | 7 | 3 | 1 | 60 |

| Е | 4 | - | 2 | 1 | 50 |

| Число рабочих мест | 2 | 1 | 3 | 2 | |

Таблица 11.10

| Типоразмер детали | Норма штучного времени обработки детали на операциях 1-5, нормо-часов/шт. | Размер партии деталей, шт. | ||||

| 1 | 2 | 3 | 4 | 5 | ||

| А | 1,2 | 0,3 | - | - | 1,3 | 12 |

| В | - | 0,5 | - | 0,2 | 0,7 | 20 |

| С | - | 0,1 | 1,1 | 0,6 | 0,9 | 24 |

| D | 1,6 | 0,4 | 1,4 | - | - | 6 |

| Е | 0,8 | - | - | 0,4 | - | 30 |

| F | 0,6 | - | 0,5 | 0,8 | 0,9 | 30 |

| Число рабочих мест | 3 | 1 | 2 | 1 | 2 | |

| Выполнение норм, % | 104 | 101 | 104 | 103 | 100 | |

6. Предметно-замкнутый участок работает в две смены. Плановый период — один месяц (19 рабочих дней). На участке выполняются три операции. Производственная программа участка на планируемый период включает четыре типоразмера деталей. Планируются четыре запуска партий деталей в обработку. Плановая загрузка оборудования — 85%. Определите число рабочих мест, необходимых для выполнения производственной программы, их реальную загрузку, а также оптимальный порядок запуска партий в обработку методом Петрова—Соколицына. Исходные данные для расчета сведены в табл. 11.11.

Таблица 11.11

| Типоразмер детали | Норма штучного времени обработки детали на операциях 1-3, нормо-минут/шт. | Программа, шт /мес | ||

| 1 | 2 | 3 | ||

| А В С D | 6,1 0 2,8 7,1 | 4,6 7,4 0 9,2 | 9,9 4,9 3,2 8,5 | 900 1080 1320 600 |

| Выполнение норм, % | 106 | 102 | 108 | |

studfiles.net

4. Длительность производственного цикла изготовления изделия.

ДПЦ – это промежуток времени от запуска материалов в производство до выпуска готовой продукции.

Различают длительность производственного цикла детали, партии деталей, изделия, партии изделий.

ДПЦ измеряется в календарных днях, а при малой трудоемкости в часах.

В общем виде она определяется по формуле:

- длительность производственного цикла;

- длительность производственного цикла;

- время выполнения технологических операций;

- время выполнения технологических операций;

- время выполнения транспортных операций;

- время выполнения транспортных операций;

- время выполнения контрольных операций;

- время выполнения контрольных операций;

- время естественных процессов;

- время естественных процессов;

время перерывов.

время перерывов.

К технологическим относятся операции, в результате которого изменяется внешний вид и внутреннее содержание предмета труда.

Транспортные и контрольные операции включаются в состав ТДПЦ в том случае, если они не перекрываются временем выполнения технологических операций.

К естественным относятся процессы связанные с охлаждением деталей после термообработки, сушка деталей после окраски, старение отливок.

Перерывы могут быть:

- межоперационные;

- межцеховые;

- междусменные.

5. Определение длительности изготовления партии деталей (параллельный способ).

Параллельный способ характеризуется тем, что вся обработочная партия деталей разбивается на передаточные партии (р), которые передаются на последующие операции немедленно после окончания обработки на предыдущей операции.

При этом технологический процесс строится таким образом, чтобы обеспечить непрерывную работу наиболее трудоемкой операции по соотношению  , все остальные операции выполняются с перерывами.

, все остальные операции выполняются с перерывами.

6. Определение длительности изготовления партии деталей (параллельно последовательный способ и последовательный способ).

Длительность технологического цикла изготовления партии деталей зависит от способа передачи деталей с одной операции на другую.

Существует три способа:

последовательный;

параллельный;

параллельно-последовательный.

Последовательный способ характеризуется тем, что вся обработочная партия деталей передается на следующую операцию только после окончания обработки всей партии на предыдущей операции. Графически это можно изобразить так.

Параллельно-последовательный характеризуется тем, что обработочная партия разбивается на передаточные. Передача этих партий осуществляется так, если последующая операция по длительности  больше предыдущей, то передаточная партия передается немедленно по окончанию предыдущей.

больше предыдущей, то передаточная партия передается немедленно по окончанию предыдущей.

Если последующая операция по длительности  меньше предыдущей, то передаточная партия передается только после накопления перед ней определенного запаса деталей, позволяющего выполнить эту операцию непрерывно, а для того чтобы определить момент начала последующей операции, необходимо от точки, соответствующей окончанию предыдущей операции над всей обработочной партией (n), отложить вправо отрезок, равный времени выполнения последующей операции над одной передаточной партией (p), а влево отрезок времени равный продолжительности выполнения операции над оставшимися (n-p) деталями.

меньше предыдущей, то передаточная партия передается только после накопления перед ней определенного запаса деталей, позволяющего выполнить эту операцию непрерывно, а для того чтобы определить момент начала последующей операции, необходимо от точки, соответствующей окончанию предыдущей операции над всей обработочной партией (n), отложить вправо отрезок, равный времени выполнения последующей операции над одной передаточной партией (p), а влево отрезок времени равный продолжительности выполнения операции над оставшимися (n-p) деталями.

Производственный процесс, строится так, чтобы обеспечить непрерывную обработку всех передаточных партий на каждой операции

studfiles.net

3.3. Пути сокращения производственного цикла

В интересах экономии оборотных средств, ускорения их оборачиваемости необходимо сократить длительность производственного цикла, что достигается путем уменьшения времени рабочего периода и перерывов в производственном процессе. Это обеспечивается двумя путями: а) совершенствованием техники и технологии; б) повышением уровня организации производства.

Технологическое время и время перерывов значительно сокращается в результате совершенствования конструкций выпускаемой продукции, повышения уровня ее технологичности, внедрения наиболее рациональных высокоэффективных технологических процессов, повышения уровня механизации и автоматизации, применения робототехники.

Сокращение трудоемкости технологических операций достигается путем использования более совершенного инструмента, замены металла пластмассами, применения эффективной специальной и универсальной оснастки, использования компьютерной техники, позволяющей выбирать оптимальные режимы обработки деталей.

Для совершенствования процессов контроля, транспортировки и складирования деталей целесообразно их совмещение по времени с технологическим циклом, как это происходит, например, на роторных автоматических линиях. Использование статистических методов контроля качества продукции и регулирование технологических процессов позволяет перейти от сплошного контроля к выборочному, снижая тем самым время контрольных операций.

Сокращение времени транспортных и складских операций достигается с помощью их механизации и автоматизации, благодаря чему не только ускоряется их выполнение, но и создается высокая степень надежности обслуживания производственного процесса.

Сократить производственный цикл можно путем снижения времени естественных процессов, например внедрения при естественном охлаждении принудительной циркуляции воздуха, а также путем сокращения времени перерывов, вызываемых авариями оборудования, нехваткой материалов, оснастки и другими причинами неудовлетворительной организации производства.

Применяемые методы организации производства оказывают влияние на все элементы производственного цикла.

Повышение параллельности выполняемых работ сокращает технологическую трудоемкость и время на транспортировку.

Сокращение перерывов достигается путем увеличения сменности работы, применения параллельно-последовательного способа обработки партии вместо последовательного, рационализации отдыха рабочих, применения эффективных систем оперативно-календарного планирования.

С целью выявления резервов сокращения длительности производственного цикла проводятся маршрутные фотографии. Их анализ дает возможность выявить отдельные стадии цикла, где имеются возможности их сокращения, благодаря чему может быть получен значительный эффект.

В результате анализа формул расчета длительности производственного цикла можно выявить такие пути его сокращения, как уменьшение партии деталей, определение порядка запуска деталей в обработку, расширение сменности работы оборудования, оптимизация производственного цикла при обработке деталей нескольких наименований за счет определения очередности их запуска. Последняя задача может решаться методами линейного и динамического программирования, последовательного конструирования с помощью ветвей и границ в виде дерева, матричными методами моделирования производственного процесса.

Рис. 7.2. Графіки руху партій деталей по операціях

studfiles.net

Журнал ВАК :: УПРАВЛЕНИЕ ЭКОНОМИЧЕСКИМИ СИСТЕМАМИ

Опыт оптимизации производственного цикла на промышленном предприятии

Experience of optimization of a production cycle of production at the industrial enterprise

Сорокина Елена Ивановна

Sorokina Elena Ivanovna

к.э.н., доцент, доцент кафедры «Экономика и менеджмент»

Брянский государственный технический университет

Мельковская Ксения Романовна

Melkovskaya Xenia Romanovna

к.э.н., доцент кафедры «Экономика, организация производства, управление»

Брянский государственный технический университет

Аннотация

Описана экономическая целесообразность мероприятий по сокращению длительности производственного цикла, что рассмотрено на материалах одного из крупнейших отечественных машиностроительных предприятий – Брянский машиностроительный завод.

Abstract

The economic feasibility of actions for reduction of duration of a production cycle is described that is considered on materials of one of the largest domestic machine-building enterprises – Bryansk Engineering Plant.

Ключевые слова: производственный цикл, длительность производственного цикла, производственная структура промышленного предприятия.

Keywords: production cycle, duration of a production cycle, production structure of the industrial enterprise.

Введение

Производственный цикл определяет не только возможности промышленного предприятия по гибкому реагированию на изменение спроса, и на требования в условиях конкурентной борьбы, но и позволяет сокращать необходимый размер чистого оборотного капитала, который используется для приобретения сырья и материалов, а также для финансирования затрат по хранению уже произведенной продукции. Таким образом, для совершенствования производственной деятельности промышленного предприятия могут использоваться различные инструменты, направленные на оптимизацию производственного цикла.

Производственный цикл – это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит, все операции производственного процесса или определенной его части и превращается в готовую продукцию или в готовую ее часть. Он выражается в календарных днях или при малой трудоемкости изделия в часах [4].

Вследствие того, что производственный процесс протекает во времени и пространстве, производственный цикл можно измерить длиной пути движения изделия и его комплектующих элементов, а также временем, в течение которого изделие проходит весь путь обработки.

Длительность производственного цикла – это интервал календарного времени от начала первой производственной операции до окончания последней; измеряется в днях, часах, минутах, секундах в зависимости от вида изделия и стадии обработки.

Для рациональной организации производственного процесса необходимо минимизировать длительность производственного цикла изготовления каждой единицы или партии продукции, обеспечив при этом наиболее эффективное использование рабочего времени и всех видов производственных ресурсов [1].

Длительность производственного цикла зависит от размеров партий запуска, размеров передаточных партий и размеров межоперационных заделов и т.д. Также ДПЦ обуславливает располагаемую производственную мощность частичных производственных процессов и возможные сроки начала и окончания работ.

Структура производственного цикла состоит из двух основных частей: рабочего периода, в течение этого периода предмет труда находится непосредственно в процессе изготовления, а также времени перерывов в этом процессе.

Структура производственного цикла определяется составом операций и связями между ними. Операции, входящие в производственный цикл, зависят от номенклатуры деталей, сборочных единиц и технологических процессов изготовления и сборки [5].

Структура производственного цикла в различных отраслях машиностроения и на разных предприятиях неодинакова, поскольку она зависит не только от характера производимой продукции, но и от технологического процесса, уровня технологической оснащенности и организации производства.

Основываясь на опыте крупных предприятий можно сделать вывод, что на каждой стадии производства и на каждом производственном участке можно обнаружить возможности дальнейшего сокращения длительности производственного цикла. А достигается это путём проведения различных мероприятий как технического (конструкторского, технологического), так и организационного порядка.

Рассмотрим опыт оптимизации производственного цикла на Брянском машиностроительном заводе (БМЗ) – одном из крупнейших предприятий транспортного машиностроения, одном из старейших предприятий России.

БМЗ разрабатывает и выпускает магистральные и маневровые тепловозы, грузовые вагоны различных типов и модификаций, обеспечивая потребности большей части рынка стран СНГ и Балтии в различной продукции своего производства.

Сегодня Брянский машиностроительный завод входит в состав группы «Трансмашхолдинг» - крупнейшей компании на российском рынке транспортного машиностроения.

В настоящее время Брянский машиностроительный завод переживает эпоху преобразований. Наряду с оснащением цехов современным оборудованием, компьютеризацией производства и конструкторских работ ведётся реконструкция цехов и территории завода. Кроме того, идёт работа над созданием различных, одно- и трёхсекционных моделей магистральных тепловозов на базе 2ТЭ25КМ, унифицированных по ключевым узлам и системам.

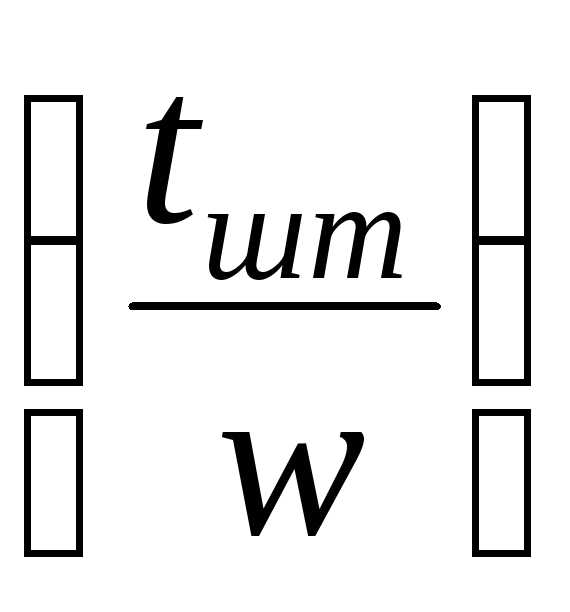

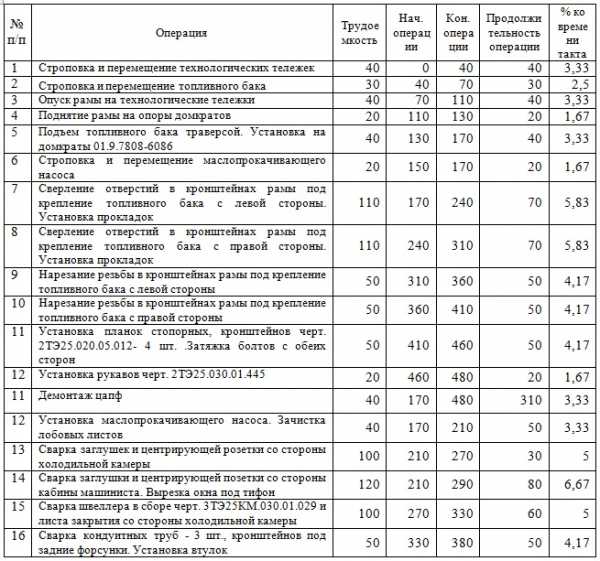

Основные технико-экономические показатели деятельности предприятия представлены в табл.1.

Таблица 1 - Основные технико-экономические показатели деятельности АО «УК «БМЗ» за 2014-2016 гг.

Можно выделить 2 сегмента, на которые ориентируется БМЗ сегодня: это заказчики внутри страны и иностранные заказчики. На рынок России приходится 98% продаж продукции предприятия (24,7 млрд. руб. или $0,411 млрд.) На экспорт осуществлялись поставки тепловозов и запчастей, сумма выручки от экспорта составила 0,607 млрд. руб. ($0,01 млрд.).

Стратегическим направлением продаж БМЗ является:

-Тепловоз ТЭМ18ДМ.

-Тепловозы 2ТЭ25КМ.

- Вагоны-хопперы различных модификаций.

Рисунок 1. Структура производства продукции АО «УК «БМЗ»

Любые мероприятия, которые проводятся на предприятии, отражаются на длительности производственного цикла, поэтому для дальнейшего анализа необходимо определить длительность производственного цикла продукции АО «УК «БМЗ».

Продолжительность производственного цикла продукции предприятия можно рассчитать по его балансу. Формула расчета следующая:

, (1)

где Токз – период оборота кредиторской задолженности; Тоз – период оборота запасов.

Таким образом, длительность производственного цикла БМЗ снизилась в 2016 г. по сравнению с 2014 г. на 52,31 дня.

На снижение длительности производственного цикла на предприятии АО «УК «БМЗ» могли повлиять следующие факторы:

-сокращение продолжительности сборочных процессов;

-улучшение организационных условий на обслуживание операций;

-улучшение технической оснащенности процесса производства промышленной продукции.

Кроме того, на сокращение длительности производственного цикла, может повлиять стимулирование работников предприятия.

Для более полного анализа производственного цикла производства и сборки тепловоза 2ТЭ25КМ.

Магистральный тепловоз 2ТЭ25КМ – первый в России тепловоз, который на 90% из комплектующих отечественного производства, считается продуктом импортозамещения и должен стать основным грузовым магистральным тепловозом на дорогах ОАО «РЖД».

Полное производство тепловоза занимает 49 календ. дней или 70 рабочих смен, основные подразделения и их трудоемкость, которые задействованы при производстве тепловоза, представлены в следующих табл.2-3. Структура общей длительности производственного цикла производства магистрального тепловоза 2ТЭ25КМ, с учётов времени перерывов и простоев оборудования представлена на рис.2.

Рисунок 2. Общая продолжительность производства магистрального тепловоза 2ТЭ25КМ

Таблица 2 - Трудоемкость производства магистрального тепловоза 2ТЭ25КМ по каждому подразделению

Основные операции, которые проводят в процессе производства магистрального тепловоза 2ТЭ25КМ:

- Заготовительные;

-Сборка/ сварка;

-Малярные;

-Слесарные;

- Механообработка;

-Прочие.

Таблица 3 - Динамика изменения трудоемкости магистрального тепловоза 2ТЭ25КМ по видам работ за 2015-2016 гг.

По данным таблиц 2 и 3 можно сделать вывод, что трудоемкость по каждому подразделению и по видам работ в 2016 г. в большинстве случаев весомо сократилась по сравнению с 2015 г., что подтверждает оптимизацию процессов производства на БМЗ.

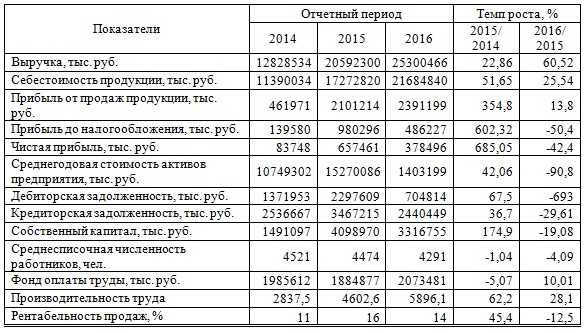

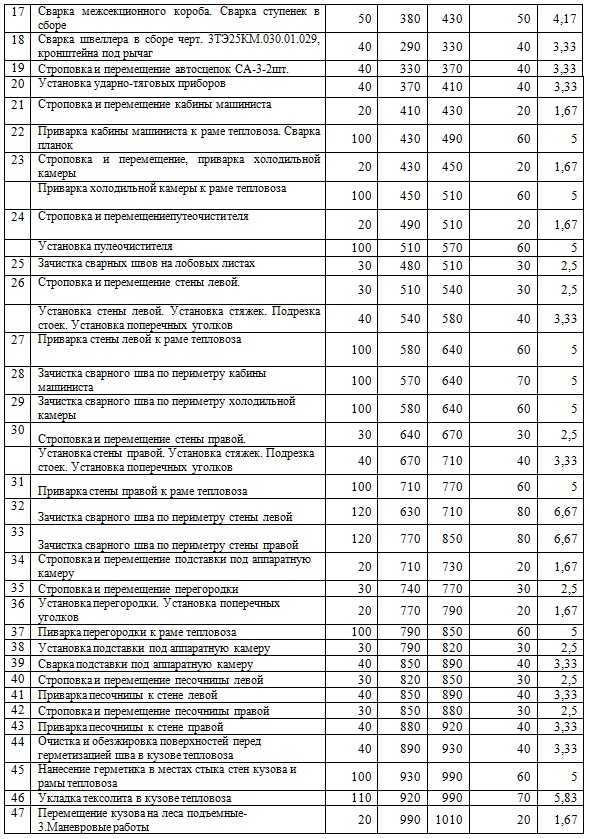

Рассмотрим вариант работ, которые выполняются при установке кузовов на данный тепловоз. Общее число операции составляет – 53, каждая из них имеет свою продолжительность и трудоемкость. Более полная информация отражена в табл.4.

Таблица 4 - Список операций, выполняемых при установке кузовов для тепловоза 2ТЭ25КМ

На основе данной таблицы можно сделать следующие выводы: многие операции производственного цикла выполняются параллельно друг другу, что требует четкой координации во времени. Также можно, отметить, что при сложном процессе необходимо обеспечивать комплектность хода производства, т.е. подача на сборку в точно установленное время всех необходимых для сборки деталей и узлов машины.

Поэтому для сокращения длительности производственного цикла, установки кузовов тепловоза 2ТЭ25КМ, необходимо по этим данным построить цикловой график. При построении этого графика предварительно определяют длительность циклов сборки каждой отдельной сборочной группы и узла.

По данным представленного графика (рис.3), можно сделать следующие выводы:

-Процесс установки кузовов на тепловозы 2ТЭ25КМ занимает 1010 часов, в ходе которых выполняются 53 операции.

-Все операции выполняются параллельно друг другу 5-ю рабочими.

-Двое рабочих (сварщик 2 и 4) являются неполноценными участники данного производственного процесса, что увеличивает длительность операций.

-Операции, которые выполняют данные рабочие (сварщик 2 и 4) можно распределить между остальными тремя рабочими, так как они имеют одинаковый профиль работы и специальность.

При данных изменениях возможны следующие результаты:

-Увеличится трудоемкость работ.

-Снизится время простоев оборудования.

-Произойдет экономия фонда заработной платы работников на дальнейших операциях, кроме того увеличится производительность труда.

В настоящее время существует множество вариантов и методов оптимизации производственного цикла. Основная их цель – это наиболее выгодное использование имеющихся ресурсов в определенных ограничивающихся условиях. В основном все варианты оптимизации направлены на снижение длительности производственного цикла, так как за счет этого увеличивается скорость оборота оборотных средств, в результате происходит высвобождение денежных ресурсов.

Рисунок 3. Цикловой график установки кузовов тепловоза 2ТЭ25КМ

Нельзя забывать и про производительность труда. За счёт сокращения длительности производственного цикла она повышается в результате увеличения объема выпуска продукции за счет роста производственной мощности, что приводит к уменьшению доли трудозатрат вспомогательных рабочих в единице продукции, а также доли труда специалистов и служащих. В результате всех этих манипуляций по сокращению производственного цикла происходит снижение себестоимости продукции, за счет уменьшения в себестоимости единицы продукции доли общезаводских и цеховых расходов при увеличении производственной мощности.

Таким образом, сокращение длительности производственного цикла – один из важнейших источников интенсификации и повышения эффективности производства на промышленных предприятиях.

Существует несколько вариантов воздействия на длительность производственного цикла:

- совершенствование технического оснащения производства;

- реализация организационных мероприятий, по снижению времени перерывов, построению графиков производственных процессов и созданию детально-специализированных или предметно-замкнутых участков и цехов на предприятии, которые будут способствовать сокращению времени на транспортировку и перемещение сотрудников.

В АО «УК «БМЗ» продолжительный период времени проходит программа по улучшению состояния производства, которая затрагивает многие аспекты деятельности предприятия. В 2016 году были внедрены следующие проекты, в которых содержались программы улучшений. Данные программы были направлены на производство и сборку тепловоза 2ТЭ25КМ.

-Внедрение эталонных линий в цехах ТЦ и ЦМТ-2. В эту программу входило: снижение трудоемкости по сборке локомотивных тележек тепловоза 2ТЭ25КМ и ДМ на 4137,7 н/ч, количество оптимизированных людей составило 11, а также снижение трудоемкости по сборке главной рамы с кузовом 2ТЭ25КМ на 15185,8 н/ч, количество оптимизированных людей 4 человека. Данные улучшения производились с помощью оптимизации трудоемкости, которая в свою очередь произошла за счет проведения хронометражей, балансировки линии, внедрения карт пошагового выполнения операций и анализа нормированной и фактической трудоемкости.

-В связи с недавней реструктуризацией предприятия, было сокращено 357 человек по заводу в целом.

-На основных участках производства тепловоза (9 пилотных участков) 2ТЭ25КМ была проведена оптимизация численности рабочих и трудоемкости, сокращение запасов на участке. Также были реализованы 76 SWIP или по-другому программ улучшений (программа комплексного решения вопросов, направленных на выявление или исключение (сокращение) операций, не создающих ценности на участке и реализованная в кратчайшие сроки).

В общей сложности, затраты по данным программам составили – 36 888 596 руб., а общий экономический эффект составил – 25 268 956 руб., что говорит не в пользу эффективности программы.

Однако, произошедшие на заводе изменения только укрепляют его позиции. Кроме того, эталонные линии являются образцом комплексной организации производственного процесса, обеспечивающего качество продукции и низкую себестоимость. А это очень важно, поскольку в нынешних условиях, главный партнер и покупатель продукции завода - ОАО «РЖД» намерено рассматривать вопросы приобретения нового тягового состава с точки зрения «цена – качество».

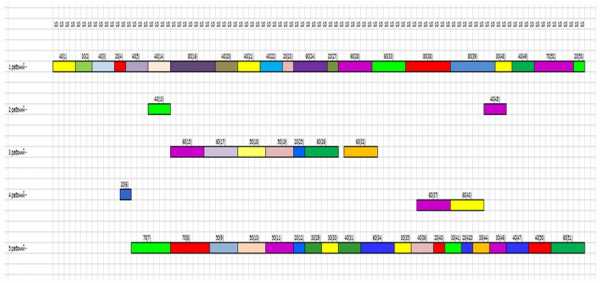

Любое производство сталкивается на своём пути с какими-либо трудностями, неполадками и прочими нюансами в процессе работы, что может увеличивать длительность производственного цикла. На диаграмме (рис.4) представлено соотношение фактической длительности производственного цикла изготовления магистрального тепловоза 2ТЭ25КМ и стандартного времени заданного в программе производства.

Рисунок 4. Диаграмма фактического времени цикла изготовления магистрального тепловоза 2ТЭ25КМ

По данной диаграмме можно понять, что время фактического изготовления и стандартного значительно отличаются друг от друга. К такой ситуации могло привести множество фактором, среди которых: ремонт или переналадка оборудования, задержка по доставке материалов и т.д.

Для оптимизации производственного цикла производства тепловоза 2ТЭ25КМ, был проведен анализ в подразделения ЦМТ-2, в котором производится сборка кузова данного тепловоза. Все операции проводят 5 сотрудников: 3 сварщика и 2 слесаря. Общая продолжительность работ составляет 1010 часов, всего выполняется 53 операции. Все работники имеют 5-6 разряд, что подтверждает их универсальность и высокий уровень выполняемых работ.

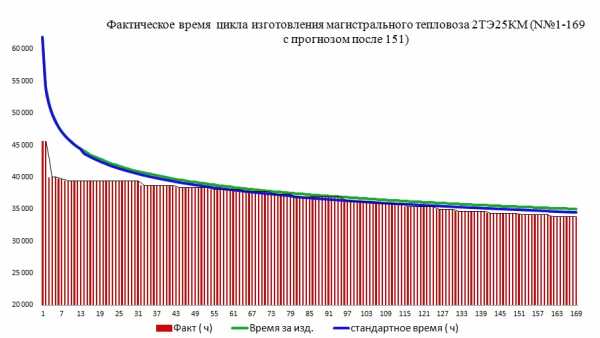

Основную часть производственного пресса в данном подразделении выполняют слесарь-1, сварщик-3 и слесарь-5, остальные сотрудники исполняют роль приходящих рабочих на производство. Это задерживает производственный процесс, увеличивает простои оборудования, кроме того продлевает время перерывов и приводит к увеличению производственного цикла общей сборки всего тепловоза. Поэтому стоит обратить внимание на рис.5.

Данный рисунок отражает оптимизацию сборки кузовов тепловоза, с помощью распределения операций, которые выполняли 2 и 4 сварщики. За счёт этого распределения, не только уменьшится продолжительность сборки, но и уменьшится время перерывов, что также положительно скажется на длительности производственного цикла тепловоза в целом.

Операции, которые выполняли 2 и 4 рабочие распределяются к 3 специалисту, и после этого, длительность сборки снижается на 3 часа и 13 минут, поэтому время производственного цикла будет 13,62 часов или 817 минут, с учётом перерыва в 10 минут у третьего рабочего. Все операции выполняются четко в две смены, без простоя. Также стоит отметить, что при данном распределении увеличится заработная плата сотрудников. Норма-час сварщиков составляет 114 руб., а норма-час слесарей – 114 руб., при перемещении операций, увеличивается продолжительность работы у сварщика-3 на 3 часа 7 минут.

Рисунок 5. Цикловой график установки кузовов тепловоза 2ТЭ25КМ

Завершающий этап анализа производственного цикла – оценка эффективности мероприятий по оптимизации производственного цикла. Основной целью является анализ влияния снижения длительности производственного цикла на производственную деятельность всего предприятия. Для этого можно сравнить длительность циклов по сборке кузовов тепловоза по критериям, которые представлены в табл.5.

Таблица 5 - Оценка эффективности производственного цикла сборки кузовов тепловоза

На основе данной таблицы можно сделать следующие выводы, что благодаря оптимизации производственного цикла сборки кузовов тепловоза уменьшились простои оборудования, сократилось время перерывов, произошло повышение заработной платы работникам, за счет снятия двух приходящих работников на данное производство.

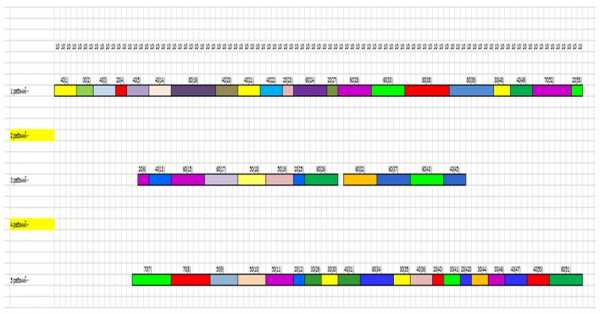

Рисунок 6. Производственный цикл производства магистрального тепловоза 2ТЭ25КМ после оптимизации

Основным показателем эффективности при снижении длительности производственного цикла, можно рассмотреть заработную плату рабочих в цехе ЦМТ-2, при сборке кузовов. В связи с сокращением длительности производственного цикла сборки кузовов на два часа и перераспределения работ, заработная плата 3-х работников (2 слесаря и 1 варщик) возросла. У каждого работника норма-час равна – 114 рублей, следовательно, заработная плата работников за общее количество отработанных часов в день составит:

Таблица 6 - Оценка эффективности предложенных мероприятий

На основе полученных данных, можно сделать прогноз снижения не только длительности производственного цикла производства магистрального тепловоза на 1,5%, но и себестоимости данного тепловоза на 0,8%. Сравнение себестоимости тепловоза до оптимизации и после, представлены на рис.7.

Рисунок 7. Прогноз изменения себестоимости тепловоза 2ТЭ25КМ в 2017 г.

Заключение

Мероприятия любой сложности, проводимые на промышленном предприятии, которые направлены на снижение длительности производственном цикла способствуют росту эффективности его деятельности в долгосрочной перспективе.

Библиографический список

1. Загородников, С.В. Оперативно-производственное планирование / С.В. Загородников, Т.Ю. Сивчикова, Н.С. Носова. – М.: Дашков и Ко, 2008. – 288 с.

2. Как делают тепловозы для ОАО «РЖД // Электронный журнал «Рибус» [Электронный ресурс]. – Режим доступа: https://www.ridus.ru/news/184350.html

3. Официальны сайт предприятия АО «УК «БМЗ» [Электронный ресурс]. – Режим доступа: http://www.ukbmz.ru/

4. Производственный менеджмент: учебник / Под ред. В.А. Козловского. - М.: ИНФРА-М, 2003. – 574 с.

5. Файнгольд, М.Л. Основы расчета длительности производственного цикла (методология и теория) / М.Л. Файнгольд, Д.В. Кузнецов. - Владимир: Издательство ВГПУ, 2001. – 63 с.

The bibliographic list

1. Zagorodnikov, S.V. Day-to-day production planning / S.V. Zagorodnikov, T.Yu. Sivchikova, N.S. Nosova. – M.: Dashkov and To, 2008. – 288 pages.

2. As do locomotives for joint stock company "to the Russian Railway//the Online magazine “Ribus” [An electronic resource]. – Access mode: https://www.ridus.ru/news/184350.html

3. Are official the website of the JSC UK BMZ enterprise [An electronic resource]. – Access mode: http://www.ukbmz.ru/

4. Production management: the textbook / Under the editorship of V.A. Kozlowski. - M.: INFRA-M, 2003. – 574 pages.

5. Fayngold, M.L. Bases of calculation of duration of a production cycle (methodology and theory) / M.L. Fayngold, D.V. Kuznetsov. - Vladimir: VGPU publishing house, 2001. – 63 pages.

uecs.ru

Пути сокращения производственного цикла

Пути сокращения производственного цикла

Повышение степени непрерывности производственного процесса и сокращение длительности производственного цикла достигается, во-первых, повышением технического уровня производства, во-вторых, мерами организационного характера. Оба пути взаимосвязаны и дополняют друг друга.

Техническое совершенствование производства идет в направлении внедрения новой технологии, прогрессивного оборудования и новых транспортных средств. Это ведет к сокращению производственного цикла за счет снижения трудоемкости собственно технологических и контрольных операций, уменьшения времени на перемещение предметов труда.

Организационные мероприятия должны предусматривать:

Сведение до минимума перерывов, вызванных межоперационным пролеживанием, и перерывов партионности за счет применения параллельно-последовательного метода движения предметов труда и улучшения системы планирования;

Построение графиков комбинирования различных производственных процессов, обеспечивающих частичное совмещение во времени выполнения смежных работ и операций;

Сокращение перерывов ожидания на основе построения оптимизированных планов-графиков изготовления продукции и рационального запуска деталей в производство;

Внедрение предметно-замкнутых и подетально-специализированных цехов и участков, создание которых уменьшает длину внутрицеховых и межцеховых маршрутов, сокращает затраты времени на транспортировку.

Сокращение продолжительности производственного цикла имеет важное экономическое значение. Чем меньше продолжительность производственного цикла, тем больше продукции в единицу времени при прочих равных условиях можно выпустить на данном предприятии, в цехе или на участке; тем выше использование основных фондов предприятия; тем меньше потребность предприятия в оборотных средствах, вложенных в незавершенное производство; тем выше фондоотдача и т. д.

На предприятии производственный цикл сокращается одновременно по трем направлениям: уменьшается время трудовых процессов, сокращается время естественных процессов и полностью ликвидируются или сводятся к минимуму различные перерывы.

Практические мероприятия по сокращению производственного цикла вытекают из принципов построения производственного процесса и, в первую очередь, из принципов пропорциональности, параллельности и непрерывности.

Сокращение времени трудовых процессов в части операционных циклов достигается путем совершенствования технологических процессов, а также повышения технологичности конструкции изделия.

Под совершенствованием технологических процессов понимают их комплексную механизацию и автоматизацию, внедрение скоростных режимов (например, скоростного и силового резания, скоростного нагрева под ковку и штамповку), штамповку вместо свободной ковки, литье в кокиль и литье под давлением вместо литья в песчаные формы, а также концентрацию операций. Концентрация операций может заключаться в многоинструментальной и многопредметной обработке либо в совмещении в одном рабочем цикле нескольких различных технологических операций (например, при объединении скоростного индукционного нагрева со штамповкой заготовки в одном рабочем цикле ковочной машины).Повышение технологичности конструкций изделий заключается в максимальном приближении последних к требованиям технологического процесса. В частности, рациональное расчленение конструкции изделия на узлы и мелкие сборочные единицы является важным условием для параллельной их сборки и сокращения продолжительности производственного цикла сборочных работ.

Продолжительность транспортных операций может быть значительно уменьшена в результате перепланировки оборудования на основе принципа прямоточности, механизации и автоматизации подъема и перемещения продукции с помощью различных подъемно-транспортных средств.

Сокращение времени контрольных операций достигается путем их механизации и автоматизации, внедрения передовых методов контроля, совмещения времени выполнения технологических и контрольных операций.

Входящее в этот период цикла время подготовительно-заключительной работы, особенно время наладки оборудования также подлежит уменьшению. Наладку оборудования, как правило, необходимо выполнять в нерабочие смены, в обеденные и другие перерывы. В заводской практике успешно применяют мероприятия по сокращению периода выполнения этой работы, например внедрение групповой обработки деталей, типовых и универсальных наладок.

Продолжительность естественных процессов уменьшается за счет замены их соответствующими технологическими операциями. Например, естественная сушка некоторых окрашенных деталей может быть заменена индукционной сушкой в поле токов высокой частоты со значительным (в 5-7 раз) ускорением процесса. Вместо естественного старения отливок ответственных деталей, длящегося 10-15 суток и более, во многих случаях может быть применено искусственное старение в термических печах в течение нескольких часов.

Время межоперационных перерывов может быть значительно уменьшено в результате перехода от последовательного к последовательно-параллельному и далее к параллельному виду движений предметов труда. Оно также может быть сокращено за счет организации цехов и участков предметной специализации. Обеспечение территориального сближения различных стадий производства, предметное строение цехов и участков позволяет значительно упростить внутризаводские и внутрицеховые маршруты движения и тем самым уменьшить время, затрачиваемое на межцеховые и внутрицеховые передачи.

Величина междусменных перерывов может быть снижена даже в рамках принятого режима работ предприятия, цеха, участка. Например, организация круглосуточной (трехсменной) работы по выпуску ведущих деталей к изделиям, имеющих длительный цикл обработки и определяющих продолжительность цикла изделия.

Для вскрытия резервов сокращения производственного цикла (как трудовых процессов, так и перерывов) в практике прибегают к фотографии производственного цикла. Анализируя данные фотографии, можно выявить резервы сокращения продолжительности производственного цикла по каждому его элементу.

studfiles.net