Оптимизация производственных процессов как способ выйти из кризиса. Оптимизация производственных процессов на предприятии

Журнал "Вопросы управления" - Оптимизация процесса производства на предприятиях малого и среднего предпринимательства и ее эффективность при выходе из кризиса

В октябре 2008 г. – январе 2009 г. были существенно сокращены банковские программы потребительского кредитования и ужесточены требования к их участникам. Результатом такой банковской политики стало существенное снижение уровня потребительского спроса и оборота розничной торговли. Так, по данным Росстата ЦСИ банка Москвы, при увеличении располагаемых денежных доходов в 2009 г. на 1.9% розничный товарооборот снизился на 5.5 %. Тогда как в 2006 г. - сентябре 2008 г. расширение потребительского спроса (розничный товарооборот), благодаря расширенным банковским программам, опережало рост реальных располагаемых доходов населения. Снижение уровня покупательной способности населения и организаций повлекло за собой снижение объемов выпускаемой отечественными промышленными предприятиями продукции, а, значит, и сокращение числа рабочих мест, введение режимов неполной занятости и ряда других мер, влекущих за собой снижение величин основных показателей их финансово-хозяйственной деятельности. О негативной динамике развития промышленного производства в Российской Федерации в период финансово-экономического кризиса свидетельствуют показатели прироста выпуска промышленности в период 2006-2009 гг. по отношению к 2005 г., рассчитанные Росстатом ЦСИ банка Москвы и приведенные в табл.1. Значения показателей деятельности промышленного производства потребовали от органов власти быстрых и эффективных антикризисных действий, которые отразились в разработанных и принятых Правительством РФ документах: «Программа антикризисных мер на 2009 г». [1] и «Основные направления антикризисных действий на 2010 г.» [2], а также антикризисных программах субъектов Федерации и муниципальных образований.

Реализация антикризисных мероприятий в 2009 г. позволила обеспечить более эффективные темпы развития промышленного производства. Динамика прироста промышленного производства в период 2009 г. – января 2010 г., по данным Росстата ЦСИ банка Москвы, приведена в (табл.2).

Особенно остро ощутили негативное воздействие кризисных явлений предприятия малого бизнеса, занятые в сфере промышленного производства[3,с.21-28]. Недостаточность объема оборотных средств, высокий уровень арендной платы, проблемы с кредитованием, ограниченная численность квалифицированного управленческого и рабочего персонала, снижение объема реализации продукции и ряд других присущих предприятиям этого сектора экономики проблем усугубили влияние кризиса на их эффективное функционирование и развитие в 2009 г. В сложившейся экономической ситуации в стране, особую актуальность для предприятий малого бизнеса, занятых в сфере промышленного производства, обрели проблемы разработки собственных антикризисных планов и программ, направленных на вывод предприятий этого сектора экономики из кризиса и обеспечение его эффективного функционирования в посткризисном пространстве.

Таблица 1. Прирост выпуска промышленности в 2006-2009 гг., в % к 2005 г.

|

Показатели |

2006 |

|

2008 |

2009 |

|

Промышленное производство в целом |

6,3 |

13,0 |

15,4 |

2,9 |

|

Добыча полезных ископаемых |

2,5 |

4,4 |

4,7 |

3,4 |

|

Обрабатывающие производства |

8,3 |

18,6 |

22,4 |

2,8 |

|

- потребительского спроса |

8,3 |

14,7 |

16,3 |

9,4 |

|

- инвестиционного спроса |

10,2 |

26,0 |

29,0 |

-12,1 |

|

- промежуточного спроса |

8,8 |

13,3 |

14,0 |

3,4 |

|

Производство и распределение электроэнергии, газа и воды |

4,9 |

4,7 |

6,2 |

1,1 |

Примечание.

Производства потребительского спроса: производство пищевых продуктов, включая напитки и табак; текстильное и швейное производство; производство кожи; изделий из кожи и производство обуви; целлюлозно-бумажное производство; издательская и полиграфическая деятельность.

Производства инвестиционного спроса: производство прочих неметаллических минеральных продуктов; производство машин и оборудования; производство электрооборудования., электронного и оптического оборудования; производство транспортных средств и оборудования.

Производства промежуточного спроса: обработка древесины и производство изделий из дерева; производство кокса и нефтепродуктов; химическое производство; производство резиновых и пластмассовых изделий; металлургическое производство и производство готовых металлических изделий.

Особенно остро ощутили негативное воздействие кризисных явлений предприятия малого бизнеса, занятые в сфере промышленного производства[3,с.21-28]. Недостаточность объема оборотных средств, высокий уровень арендной платы, проблемы с кредитованием, ограниченная численность квалифицированного управленческого и рабочего персонала, снижение объема реализации продукции и ряд других присущих предприятиям этого сектора экономики проблем усугубили влияние кризиса на их эффективное функционирование и развитие в 2009 г. В сложившейся экономической ситуации в стране, особую актуальность для предприятий малого бизнеса, занятых в сфере промышленного производства, обрели проблемы разработки собственных антикризисных планов и программ, направленных на вывод предприятий этого сектора экономики из кризиса и обеспечение его эффективного функционирования в посткризисном пространстве.

Таблица 2. Прирост промышленного производства в 2009 г. – январе 2010 г., в %

|

Показатели |

К соответствующему периоду предыдущего года |

К соответствующему периоду 2005г. |

||||||

|

Январь-май 2009 |

Июнь - декабрь 2009 |

2009 |

Январь 2010 |

Январь-май 2009 |

Июнь-декабрь 2009 |

2009 |

Январь 2010 |

|

|

Индекс промышленного производства |

-15.4 |

-7,4 |

-10,8 |

7,8 |

1,6 |

3,9 |

2,9 |

6,7 |

|

Добыча полезных ископаемых |

-3,4 |

0,2 |

-1,2 |

6,9 |

2,5 |

4,0 |

3,4 |

9,1 |

|

Обрабатывающие производства |

-22,4 |

-11,2 |

-16,0 |

7,6 |

1,1 |

4,0 |

2,8 |

3,0 |

|

Производство и распределение электроэнергии, газа и воды |

-5,3 |

-4,4 |

-4,8 |

8,4 |

0,5 |

1,4 |

1,1 |

13,1 |

Одним из основных направлений антикризисных планов и программ является разработка и претворение в жизнь комплекса мероприятий по повышению эффективности процессов, обеспечивающих производство предприятием товарной продукции. На наш взгляд, именно оптимизированный организационно-производственный процесс обеспечит предприятию эффективное функционирование и дальнейшее развитие. Не секрет, что первоочередными антикризисными мерами становятся действия менеджмента предприятия, направленные на снижение всех видов издержек. На первоначальной стадии антикризисного управления предприятием малого бизнеса они абсолютно оправданны, так как обеспечивают сохранение предприятия и его функционирование на своем товарном рынке, пусть даже с низкими значениями основных показателей. Но мероприятия по снижению издержек влекут за собой снижение уровня доходов населения и организаций, следовательно, снижают их покупательную способность и изменяют их предпочтения. И перед производственным предприятием встает проблема организации производства продукта, себестоимость которого должна быть ниже докризисного уровня и практически с прежними качественными характеристиками. Одним из решений данной проблемы является оптимизация технологических и производственных процессов – одна из процедур реструктуризации предприятия [4], то есть его структурной перестройки, в результате которой оно сможет самостоятельно действовать в условиях рынка и производить продукцию или услуги, востребованные в обществе [5,с.272]. Процесс оптимизации производственных и технологических процессов индивидуален для каждого производственного предприятия, он зависит от множества характеристик, например, таких как тип производства, производимый продукт, уровень технической оснащенности, площадь производственных и складских помещений и многое другое. Но, тем не менее, можно выделить общие направления оптимизации организационно-производственного процесса, такие как:

- повышение степени эффективности использования производственных помещений;

- оптимизация величин запасов ресурсов и готовой продукции;

- экономия энергетических ресурсов;

- расчет и оптимизация величин заделов;

- снижение трудоемкости вспомогательных операций;

- повышение эффективности использования машинного времени;

- повышение уровня автоматизации основных и вспомогательных операций;

- создание благоприятных и безопасных условий труда для персонала;

- снижение величины потерь от брака;

- снижение уровня технологических отходов;

- реорганизация производственной логистической системы предприятия;

- расчет оптимальной численности персонала.

Основные цели оптимизации организационно-производственного процесса – снижение затрат на подготовку производства, снижение объема незавершенного производства, снижение трудоемкости технологического процесса производства продукции. Достижение оптимальных для предприятия малого бизнеса значений этих показателей обеспечит предприятию снижение величины оборотного капитала, повышение производительности труда и снижение себестоимости продукции, что в свою очередь даст возможность предприятию сформировать и предложить потребителям на рынке свою продукцию по конкурентоспособной цене. Рассчитанные оптимальные значения ряда технологических показателей, обеспечат производственному менеджменту малого предприятия возможность разработки плана производства продукции, обеспечивающего наиболее эффективное использование всех его производственно-технических возможностей. Ассортимент и назначение выпускаемой продукции определяется по результатам проведенных предприятием маркетинговых исследований. Таким образом, оптимизированный по временным и финансовым затратам организационно-производственный процесс позволит предприятию малого бизнеса, занятого в сфере промышленного производства, преодолеть последствия кризиса, а после стабилизации экономической ситуации в стране успешно развиваться. Примером малого производственного предприятия, решающего проблему оптимизации организационно-производственного процесса в рамках собственной антикризисной программы, может служить ООО «Финист Стафф» - один из крупных игроков на рынке производства мебельной продукции в г .Новосибирске. В конце 2008 г. – начале 2009 г. предприятие испытывало достаточно серьезные трудности. Покупательная способность населения и организаций в этот период времени существенно снизилась, рынок мебельной продукции был перенасыщен [6, 7], объем реализации продукции ООО «Финист Стафф» по итогам первого квартала 2009 г. снизился почти в два раза по сравнению с аналогичным периодом 2008 г. И с целью сохранения профильного вида деятельности предприятия и обеспечения его дальнейшего развития была разработана комплексная антикризисная программа до 2012 г. [8, с.68]. Комплексная антикризисная программа ООО «Финист Стафф» состоит из плана организационно-технических мероприятий [8, c. 90-94], где намечены к реализации первоочередные антикризисные меры, направленные на снижение всех видов издержек, с целью сохранения предприятия и обеспечения его функционирования и четырех подпрограмм, таких как:

Подпрограмма “Повышение эффективности системы маркетинга”.

Подпрограмма “Совершенствование производственного процесса ”.

Подпрограмма “ Работа с персоналом и кадровое обеспечение предприятия”.

Подпрограмма « Совершенствование системы управления финансами и адаптация ее к новым экономическим условиям»

Для наглядного обеспечения временного контроля сроков начала и окончания исполнения отдельных антикризисных мер формируется график Ганте [8,c.99].

Рассмотрим более детально подпрограмму “Совершенствование производственного процесса ”, паспорт которой приведен в табл.3.

Цель подпрограммы – оптимизировать производственные потоки и улучшить качество продукции и услуг, производимых в ООО «Финист Стафф», оптимизировать финансовые потоки и величину оборотного капитала, обеспечить реализацию продукции по плану мероприятий маркетинговой компании и за счет этого обеспечить более устойчивую и эффективную работу предприятия в условиях кризиса. Подпрограмма предполагает расчет и оптимизацию производственных потоков, расчет незавершенного производства, расчет запасов ресурсов и готовой продукции и направлена на решение задач оптимизации производственных и финансовых потоков, величины оборотного капитала, посредством реализации антикризисных мер, включенных в план организационно-технических мероприятий комплексной антикризисной программы. Наиболее актуальным мероприятием данной антикризисной подпрограммы является переход с толкающей логистической системы организации производства на тянущую, предполагающую перерасчет параметров технологического потока. Тянущая система представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости [9]. Данная система является наиболее оптимальной в условиях функционирования предприятия на перенасыщенном рынке и непредсказуемости спроса, когда нецелесообразно создание больших запасов готовой продукции, и позволяет производству осуществлять выпуск продукции мелкими партиями, быстро реагировать на возникающий спрос на тот или иной вид продукции. К преимуществам данной логистической системы в условиях кризиса так же можно отнести минимизацию запасов ресурсов; формирование политики производства продаваемых товаров; оптимизацию партии обработки; снижение трудоемкости вспомогательных операций и простоев и т.д. Формулы для расчета новых параметров технологического потока и рассчитанные их значения для ООО «Финист Стафф», при условии темпов роста производительности труда на 24 % в год за счет снижения нормы штучного времени, приведены в табл. 4.

Таблица 3. Паспорт антикризисной подпрограммы “Совершенствование производственного процесса” «ООО «Финист Стафф»

|

Содержание работ |

Подпрограмма “Совершенствование производственного процесса” |

|

Заказчик |

ООО «Финист Стафф»/ |

|

Исполнители мероприятий |

Управленческий персонал ООО «Финист Стафф»/ |

|

Разработчики |

Временный творческий коллектив |

|

Источник финансирования |

Собственные средства ООО «Финист Стафф» |

|

Объем финансирования |

Объем финансирования: тыс. руб. в том числе: 2009 год 215,0 тыс.руб. 2010 год 250,0 тыс. руб. 2011 год 300,0 тыс. руб. |

|

Ожидаемые результаты |

Снижение себестоимости на 15% Снижение ежемесячных затрат на 520000-00 Повышение уровня производительности труда на 30% |

|

Мониторинг |

Разделы плана орг.тех. мероприятий: - оптимизация структуры персонала; - пересмотр политики оплаты труда; - обучение и развитие; - организация производства; - управление финансами; - расширение ассортимента; Формирование графика Ганте по срокам и точкам мониторинга. |

Таблица 4. Параметры производственного цикла в ООО «Финист Стафф»

|

Наименование параметра |

Обозна чение |

Расчет параметров |

Примечание |

Для Финист Стафф |

|

Суточная потребность в изделиях |

v |

Результаты маркетинговых исследований рынка |

Рынок мебельной продукции |

24 шт. |

|

Норма подготовительно-заключительного времени |

tz |

Хронометраж |

Время для подготовки себя и рабочего места к началу работы |

51мин. |

|

Норма штучного времени на изделие |

τ |

Хронометраж |

Время, необходимое на изготовление одного изделия |

80 мин. |

|

Норма оптимальности |

¦ |

|

Норма производительного времени на оптимальную партию изделий, приходящаяся на единицу подготовительно-заключительного времени p- рост производительности труда, в результате оптимизации норм штучного времени; N – количество рабочих дней в текущем году. |

188 шт. |

|

Оптимальные периодичности технологического цикла |

topt |

|

Длительность цикла повторного запуска изделий |

5 суток |

|

Норма потребности |

φ |

|

Суточная потребность производительного времени, приходящаяся на единицу подготовительно-заключительного времени |

37,6 шт/сут |

|

Оптимальные размеры партий |

nорt |

|

Партия, при которой временные затраты на производство каждого изделия минимальны |

120 шт. |

|

Длительность опережения запуска изделий в производство |

toрг |

|

При 8-часовом рабочем дне в одну смену |

20 суток |

|

Оптимальный размер технологического задела |

nzad |

|

Объем незавершенного производства, обеспечивающий бесперебойную работу на каждой операции |

480 шт. |

|

Коэффициент подготовительно-заключительного времени при работе по оптимальным партиям |

kopt |

|

Показатель оценки подготовительно-заключительного времени в технологическом цикле |

0,53% |

При расчете параметров технологического потока при внедрении тянущей логистической системы в ООО «Финист Стафф» за основу были взяты результаты маркетинговых исследований рынка мебельной продукции в г. Новосибирске, проведенные в рамках реализации антикризисной подпрограммы «Повышение эффективности системы маркетинга» [8, с.71] в части определения годовой потребности торгующих организаций в продукции, выпускаемой ООО «Финист Стафф». На основе данных о годовой потребности в производстве продукции была рассчитана суточная потребность в изделиях, а данные, полученные в результате проведения хронометража основных и вспомогательных операций, позволили рассчитать нормы штучного и подготовительно-заключительного времени и все остальные параметры технологического потока (табл. 4.). Полученные оптимальные значения параметров технологического потока при тянущей логистической системе позволяют разрабатывать эффективные планы производства продукции на любой календарный период. Итоги реализации в 2010 году комплексной антикризисной программы по сохранению профильного вида деятельности предприятия в целом, и подпрограммы «Совершенствование производственного процесса в ООО «Финист Стафф» в частности, приведены в табл. 5.

Таблица 5. Динамика изменения производственных показателей в ООО «Финист Стафф»

|

Показатель |

2008 |

2009 |

2010 |

|

Объем выпуска (изд.) |

10628 |

4155 |

4750 |

|

Среднесписочная численность рабочих (чел.) |

26 |

15 |

10 |

|

Количество рабочих дней в году (сут.) |

250 |

178 |

226 |

|

Среднесуточный выпуск продукции (изд.) |

42,5 |

23,3 |

21,0 |

|

Объем выпуска на одного рабочего в сутки (изд.) |

1,64 |

1,6 |

2,1 |

|

Прирост к 2008г. (%) |

100 |

110 |

128 |

Приведенные в табл. 5. показатели производственной деятельности ООО «Финист Стафф» свидетельствуют об эффективности реализации мер антикризисной подпрограммы «Совершенствование производственного процесса» в ООО «Финист Стафф». Организация производственного процесса по принципу тянущей системы, мероприятия по оптимизации временных затрат на производство одного изделия, перерасчет параметров технологического потока и реализация мер подпрограммы «Работа с персоналом и кадровое обеспечение предприятия» в ООО «Финист Стафф» [10, с.75-79] позволили существенно увеличить производительность труда на исследуемом предприятии. В период с января 2009 г. по декабрь 2010 г. в рамках реализации подпрограммы «Совершенствование производственного процесса ООО «Финист Стафф», основываясь на результатах реализации подпрограммы «Повышение эффективности системы маркетинга» в части определения предпочтений потенциальных покупателей и реализации обновленных маркетинговых целей предприятия, были претворены в жизнь антикризисные меры плана организационно-технических мероприятий и осуществлен мониторинг их исполнения, результаты которого отражены в табл. 6.

Отраженные в матрице мониторинга результаты фактического исполнения антикризисных мер позволяют определить уровень управления реализацией мероприятий в подпрограмме по следующей формуле:

Кусп = (ВП+ УР+ НР) / ∑ М , (1)

где Кусп – коэффициент управления реализацией мероприятий в подпрограмме;

∑М – количество всех мероприятий в антикризисной программе;

ВП – выполненные;

УР - успешно реализуемые;

НР – нормально реализуются;

ПР – плохо реализуются;

НВ – невыполненные.

В нашем случае коэффициент управления (Кусп) по результатам мониторинга (табл.6.) ,составил:

Кусп = (5+ 3+ 4) /15 = 0,8. (2)

Оптимальная для предприятия величина коэффициента управления (Кусп) должна лежать в пределах значений от 0,9 до 1. Поэтому по мероприятиям, снижающим величину коэффициента управления (Кусп), тем, которые плохо реализуются или не выполняются, разрабатываются дополнительные меры, обеспечивающие их исполнение. Рассчитанный по результатам мониторинга реализации антикризисной подпрограммы «Совершенствование производствен-ного процесса в ООО «Финист Стафф» в 2009-2010гг. показатель уровня управления ( Кусп) пока не достиг оптимальной величины, по причине того, что не по всем мероприятиям подпрограммы завершился срок исполнения.

Таблица 6. Матрица мониторинга исполнения антикризисных мероприятий подпрограммы «Совершенствование производственного процесса в ООО «Финист Стафф»

|

№

|

Меры антикризисной подпрограммы |

Все- го мер |

Из них |

|||||

|

УР |

НР |

ПР |

НВ |

|||||

|

1 |

Перевод всех сотрудников на неполную рабочую неделю (4-дневную) |

1 |

1 |

- |

- |

- |

- |

|

|

2 |

Переход с толкающей логистической системы организации производства на тянущую – новый расчет параметров потока |

1 |

- |

1 |

- |

- |

- |

|

|

3 |

Введение 11-месячного производственного цикла (1 месяц в году – единовременный отпуск у всех сотрудников) |

1 |

1 |

- |

- |

- |

- |

|

|

4 |

Реконструкция грузоподъемных механизмов с целью более эффективного их использования |

1 |

1 |

- |

- |

- |

- |

|

|

5 |

Расчет производственных площадей, оптимальных в сложившихся экономических условиях |

1 |

- |

1 |

- |

- |

- |

|

|

6 |

Ликвидация рабочего ремонтно-технического персонала и привлечение на выполнение этих работ персонала специализированных организаций по договору |

1 |

1 |

|

- |

- |

- |

|

|

7 |

Поквартальное бюджетирование производства |

1 |

- |

|

1 |

- |

- |

|

|

8 |

Оптимизация всех видов запасов |

1 |

|

- |

- |

1 |

- |

|

|

9 |

Введение системы снижения размера сдельной заработной платы за допущенный в работе брак по вине исполнителя |

1 |

- |

- |

1 |

- |

- |

|

|

10 |

Организация отдела проектирования новых изделий |

1 |

- |

- |

- |

- |

1 |

|

|

11 |

Регулярное участие в ярмарках-выставках и тематических семинарах. |

1 |

- |

- |

- |

1 |

- |

|

|

12 |

Организация обучения части управленческого персонала по программе «Эффективная логистика» и «Производственная логистика» |

1 |

- |

- |

1 |

- |

- |

|

|

13 |

Организация переобучения рабочего персонала смежным специальностям |

1 |

1 |

- |

- |

- |

- |

|

|

14 |

Снижение трудоемкости вспомогательных операций и повышение эффективности использования машинного времени |

1 |

|

1 |

|

|

|

|

|

15 |

Снижение уровня технологических потерь и потерь от брака |

1 |

- |

- |

1 |

- |

- |

|

|

Итого: |

15 |

5 |

3 |

4 |

2 |

1 |

||

|

Итого в % |

100 |

33,3 |

20 |

26,7 |

13,3 |

6,7 |

||

Примечание: ВП – выполненные; УР – успешно реализуемые; НР – нормально реализуются; ПР – плохо реализуются; НВ – невыполненные.

Реализация комплексной антикризисной программы в целом, и подпрограммы «Совершенствование производственного процесса» в частности, позволила ООО «Финист Стафф» сохранить предприятие, обеспечить его функционирование в период кризиса и, благодаря обновленному подходу к организации процесса производства продукции, оптимизировать временные затраты, снизить объемы запасов. В результате на 28% увеличилась производительность труда и на 13,4% снизилась себестоимость выпускаемой продукции и оказываемых услуг. Что в итоге позволило предприятию сохранить и упрочить свои позиции на рынке мебельной продукции в Новосибирской области. Так же по результатам исследования ООО «Финист Стафф» были подготовлены научные отчеты по темам: «Моделирование антикризисного управления в предпринимательских структурах» и «Оценка кадрового потенциала в предпринимательских структурах», описанная в них методика антикризисного управления может быть использована субъектами малого и среднего предпринимательства для разработки собственных планов и программ, направленных на преодоление последствий экономического кризиса.

vestnik.uapa.ru

Оптимизация производственных процессов

Чтобы вывести компанию из убытков, стоит задуматься об эффективном сокращении расходов за счет оптимизации производственных процессов и сохранении низкой себестоимости продукции в условиях удорожания компонентов производства. Ориентир - кратное увеличение операционной прибыли при снижении долговой нагрузки. Рассмотрим все на примере производства строительных материалов.

Ольга Сизова, редактор специальных проектов журнала «Финансовый директор»

Отрасль производства цемента циклична, и ее динамика во многом зависит от общего состояния экономики. Наиболее высокий рост производства (8–10% ежегодно) наблюдался в 2003–2007 годах в условиях строительного бума (в строительстве потребляется более 80% цемента). При замедлении экономики инвестиции в производство стройматериалов сокращаются. Именно поэтому финансовый кризис 2008 года серьезно отразился на объемах выпуска цемента в большинстве стран мира. Особенно резко снизилось производство (также как и потребление) в странах Европы, США и России. Но в целом, несмотря на кризис, рынок продолжал расти, хотя и замедленными темпами. Во многом благодаря антикризисной политике Китая, направленной на увеличение спроса на внутреннем рынке.

Причины роста в азиатских странах связаны с продолжающимся строительным бумом. Компании же Европы, США и России пытаются выйти из кризиса не столько за счет увеличения объемов выпуска, сколько через оптимизацию производства и сокращение издержек.

Пример оптимизации производственных процессов

Показательным является пример американской компании TXI. Объем рынка цемента в США в 2011 году превысил 6,5 млрд долларов: произведено около 66 млн тонн портландцемента и 1,8 млн тонн цемента для кладки на 103 заводах в 35 штатах и двух заводах в Пуэрто-Рико. В целом показатели рынка поступательно растут последние три года. Последствия финансового кризиса: объемы продаж в 2011 году более чем на 57 млн тонн ниже рекордного уровня 2005 года. Большая часть цемента шла на изготовление бетона.

Производство рассеяно по стране. Можно выделить семь ведущих штатов: Техас, Калифорния, Миссури, Флорида, Пенсильвания, Мичиган и Алабама, на которые приходится 53 процента американского производства цемента. В них размещаются заводы всех крупных участников рынка. Причем доминируют на рынке США производители цемента со штаб-квартирой в других странах. Так, лидером по производственным мощностям является мексиканская компания Cemex (15,5 млн тонн, или 15,9% рынка). Далее идут швейцарская Holcim (12,9%) и французская Lafarge (12,0%). На итальянские Buzzi и Essroc приходится 7,2 и 4,3 процента рынка соответственно. Среди собственно американских производителей выделяются компании Lehigh (7,9%), Ash Grove (6,4%), TXI (5,9%), CalPortland (3,5%) и Titan (2,9%).

таблица 1. Финансовые коэффициенты

| Наименование коэффициента | TXI | Средний показатель по рынку строительных материалов США |

| P/Е | 93,30 | 95,63 |

| EV/EBITDA | 17,42 | 8,09 |

| P/S | 1,79 | 1,92 |

| ROI | 0,90 | 2,43 |

| ROA | 0,80 | 1,75 |

| ROE | 1,80 | 3,19 |

Компания TXI является одним из ведущих поставщиков тяжелых строительных материалов на юго-западе США и имеет 82 производственных предприятия в шести штатах. История компании началась в 1951 году, когда Ральф Роджерс, уроженец Новой Англии, переехал на юго-запад и организовал инвестиционную компанию Kenilworth Corporation. Первое приобретение – Texas Lightweight Aggregate Company. Изначально Роджерс намеревался оставаться инвестором, но уже в сентябре 1951 года возглавил TXI с четырьмя заводами по производству керамзита и пятью бетонными заводами в Техасе и Луизиане. В августе 1959 года компания объявила о строительстве первого цементного завода в Midlothian, а к концу 60-х годов TXI участвовала в каждом этапе производства бетона: от добычи сырья до переработки готовой продукции. В 1967 году она стала крупнейшим производителем цемента в Техасе.

Основной продукт компании – цемент, представленный портландцементом и специальными цементами. Производство сосредоточено в Техасе (два завода) и Калифорнии (один завод). TXI владеет месторождениями известняка, используемого в качестве основного сырья, рядом с каждым из заводов. Кроме того, компания производит натуральные и специальные легкие заполнители, а также бетон, являясь их крупным поставщиком в Техасе и Северной Луизиане и, в меньшей степени, в штатах Оклахома и Арканзас.

Компания планирует стать лидером на этих рынках при сохранении низкой себестоимости продукции. В 1997 году мощности TXI были рассчитаны на производство лишь 2 млн тонн цемента в год. В 2012 году они выросли до 6 млн – компания недавно завершила модернизацию завода в Калифорнии, что позволило снизить производственные издержки и увеличить объемы выпуска. В ближайшие несколько лет планируется увеличить мощности до 8 млн тонн в год. С этой целью в октябре 2007 года TXI начала работы по расширению завода Hunter в Техасе, но в мае 2009-го приостановила их ввиду низкой активности на строительном рынке. Работы на заводе возобновились в октябре 2010 года. Новая печь введена в эксплуатацию осенью 2012 года. Общая стоимость проекта по модернизации техасского завода оценивается в 365–375 млн долларов. Из них 353,1 млн были привлечены за счет кредитной линии банка-партнера. По состоянию на май 2012 года TXI погасила 344,4 млн долларов долга (без учета процентов в размере 68,7 млн).

Кроме того, компания оптимизирует свои производственные объекты. В июле 2011 года TXI приобрела у Cemex три готовых бетонных завода и один завод по производству песка и гравия в Остине и передала ей семь заводов по производству бетонных смесей в Хьюстоне. В ноябре 2011 года TXI и Ratliff Mix, LP заключили соглашение о создании совместного предприятия в Вако (штат Техас): вложив в проект семь техасских объектов и связанных с ними активов, TXI получила в СП 40-процентную долю. Как часть сделки, заключенной в апреле 2012 года, по продаже комплекса из пяти производственных объектов Oldcastle Inc в Хьюстоне, TXI получила долгосрочный заказ на поставку цемента.

С целью сократить расходы и повысить управляемость запасами компания изменила и операционные процессы. На заводах производится только сухой цемент. В июле 2010 года приостановлена эксплуатация четырех «мокрых» печей в Midlothian производственной мощностью 600 тыс. тонн клинкера в год. Закрытие «мокрых» печей позволило получить разрешения, необходимые для расширения и модернизации «сухих» печей.

Цемент реализуется в основном в юго-западных штатах: Техас, Луизиана, Оклахома, Калифорния, Невада и Аризона. Покупателями главным образом выступают многочисленные клиенты из строительной отрасли. Некоторые из них работают с TXI более 20 лет. При этом компания следит за тем, чтобы на одного покупателя приходилось не более 10 процентов чистых продаж. Показатели продаж значительно снижаются в зимние месяцы. Цемент переправляется по железной дороге или автотранспортом до восьми распределительных терминалов.

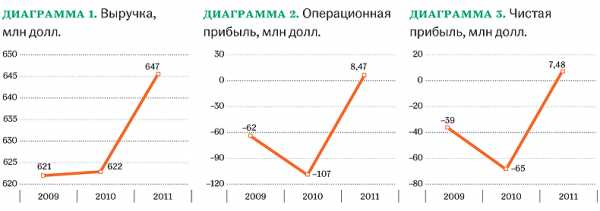

Финансовый кризис серьезно отразился на показателях деятельности компании: в течение трех из последних четырех лет она несла чистые убытки. Однако шаги по сокращению расходов, в том числе описанные выше, а также меры по увеличению продаж оказали значительное положительное влияние на операционные показатели за последние три года.

Управленческие решения руководство принимает, основываясь на показателях операционной прибыли. Условно ее делят на две части: производственную и корпоративную. Первая состоит из чистых продаж за вычетом операционных издержек и расходов, которые непосредственно относятся к производству. Корпоративная часть включает внереализационные доходы и расходы, связанные с административной, финансовой, юридической деятельностью, персоналом, охраной окружающей среды и операциями с недвижимостью.

В 2011 году чистые продажи составили 647 млн долларов (что на 25,2 млн долларов больше, чем в 2010-м), из которых 42 процента приходится на цемент, 23 процента – на заполнители, 35 процентов – на бетон. Себестоимость реализованной продукции достигла 601,3 млн долларов, а валовая прибыль – 45,7 млн (увеличившись за год на 20,4 млн долларов). При этом 25 млн долларов валовой прибыли принесло производство цемента (за счет оптимизации перевозок и повышения рентабельности в результате снижения удельных затрат). В 2010 году рост продаж был незначителен по сравнению с 2009-м: 0,7 млн долларов, а себестоимость увеличилась на 34,4 млн. 31 млн долларов валовой прибыли компания недополучила из-за снижения цен (хотя отчасти его компенсировал рост поставок).

С учетом результатов сделок по покупке-продаже активов операционная прибыль за 2011 год составила 79,1 млн долларов против 1,2 млн за 2010-й. Из них 20,5 млн долларов пришлось на производство цемента (причем в 2010-м были убытки в размере 10,2 млн долларов). Себестоимость цемента за 2011 год увеличилась на 2,7 млн долларов по сравнению с предыдущим годом. При этом производственные затраты удалось сократить на 9 процентов благодаря использованию более дешевых энергетических ресурсов и расходных материалов, а также снижению эксплуатационных издержек. Коммерческие, общехозяйственные и административные расходы удалось снизить на 2,4 млн долларов по сравнению с 2010 годом. При этом TXI выплатила своим сотрудникам на 1,5 млн долларов больше в рамках мотивационных пакетов (одновременно компания имеет обязательства перед бывшими работниками на сумму 1,1 млн долларов, в том числе по выходным пособиям). Благоприятно отразилось на финансах компании снижение эффективной налоговой ставки до 11,8 процента ввиду существенных платежей по погашению долговых обязательств.

таблица 2. SWOT-анализ компании TXI

| Положительное влияние | Отрицательное влияние |

|

1. Заводы расположены на крупнейших рынках цемента США 2. Компания наращивает производственные мощности 3. Снижается себестоимость продукции |

1. У компании высокая долговая нагрузка 2. В течение трех лет из последних четырех компания несла чистые убытки 3. Кредитные соглашения содержат условия, налагающие операционные и финансовые ограничения на деятельность компании |

|

1. Спрос на строительном рынке медленно, но растет 2. Производители цемента лоббируют введение антидемпинговых пошлин на импорт цемента и клинкера из других стран, которые нарушают законы США о справедливой торговле (антидемпинговый приказ в отношении продукции из Японии истекает в 2016 году, если не будет продлен Федеральной торговой комиссией) |

1. Покупатели имеют возможность импортировать цемент из других стран, например, Латинской Америки и Азии, цены которых ниже, чем у производителей США 2. Рекомендуемые экологические нормы увеличивают расходы американских производителей по сравнению с иностранными |

Общую картину несколько портит существенная кредиторская задолженность компании, на обслуживание которой направляется значительная часть денежных потоков от операционной деятельности. Тем самым снижается доступность денежных средств для финансирования оборотного капитала, инвестиций и т.д. Основная часть долга приходится на обязательства по облигациям с преимущественным правом требования с процентной ставкой 9,25 процента годовых и погашением до 2020 года, которые TXI выпустила в августе 2010 года на общую сумму 650 млн долларов. Кроме того, у компании открыты кредитные линии в нескольких банках. Столь активное привлечение заемных средств объясняется тем, что TXI проводит дорогостоящую модернизацию производственных объектов. Ожидается, что после введения в эксплуатацию новых мощностей доходы от операционной деятельности позволят покрывать расходы по обслуживанию долга.

Основные затраты связаны с транспортировкой и топливной составляющей производства. Чтобы оптимизировать транспортные расходы, компания все больше использует более дешевый автомобильный транспорт, уменьшая долю железнодорожного. Основной источник топлива для производственных объектов – уголь, но дополнительно могут использоваться другие виды топлива. Кроме того, предприятие несет существенные затраты на электроэнергию. Однако, как рассказали «Финансовому директору» представители компании, модернизация и переход на «сухой» способ производства позволили снизить затраты на энергоносители почти в 1,5 раза, что дало резерв для повышения эффективности даже в условиях увеличения топливных цен.

Российская практика

В 2011 году показатели цементного рынка России достигли почти максимальных уровней за последние годы (рекорд 2007 года, однако, устоял): объем производства составил 56,2 млн тонн против 48,9 млн в 2010-м. Стоит отметить серьезную зависимость многих цементных предприятий от государственных заказов.

Производство цемента неравномерно рассеяно по стране, при этом в Центральном федеральном округе выпускается около 30 процентов от общего объема готовой продукции. Более 60 процентов отечественного цемента производят пять крупнейших компаний: ОAО «Евроцемент групп», «Новоросцемент», «Сибирский цемент», «Мордовцемент», «Себряковцемент». На рынке также работают иностранные компании Lafarge, Holcim, Heidelberg и относительно небольшие заводы.

схема. Производство цемента в США и России

| TXI | «Востокцемент» | |

| Количество цементных заводов | 3 | 4 |

| Способ производства | Сухой | Мокрый (2 завода) и сухой (2 завода) |

| Вид транспортировки | Автомобильный и железнодорожный | Железнодорожный, автомобильный и водный |

| Вид топлива | Преимущественно уголь | Уголь |

| Общая производственная мощность заводов | 6 млн т | 4,34 млн т |

| Загруженность мощностей в 2011 году | 69% | 42% |

| Средняя цена за тонну | 77,75 долл. | 3472 руб. |

| Общая численность штатных сотрудников | 1630 | 4500 |

Владимир Пушкарев, первый заместитель генерального директора ООО «Востокцемент»

В России безусловным лидером среди производителей цемента является «Евроцемент», контролирующий около 40 процентов продаж. Но влияние компании различно в разных регионах: его заводы сконцентрированы в центральной части страны (где идет основная конкуренция), а на региональных рынках сильны позиции местных производителей – ОАО «Новоросцемент» на юге, ОАО «Сибирский цемент» в Сибири, ООО «Востокцемент» на Дальнем Востоке. Из-за высокой доли транспортных расходов в конечной цене товара основные отгрузки цемента производятся на расстояние до 1000 км, в результате чего цементный рынок сегментируется по регионам, в которых может идти конкуренция между несколькими местными производителями. На Дальнем Востоке нам приходится конкурировать в основном с импортной продукцией. Почти каждый производитель – монополист в своем регионе (контролирует более 30% рынка), поэтому отрасль находится под пристальным вниманием ФАС РФ. В ежемесячном режиме предприятия предоставляют информацию о ценах и объемах отгружаемой продукции.

Под управлением ООО «Востокцемент», помимо прочих, находятся три цементных предприятия: ОАО «Спасскцемент», ОАО «Теплоозерский цементный завод» и ОАО «Якутцемент». Управляющая компания «Востокцемент» разрабатывает общую стратегию развития, осуществляет бюджетный надзор, единую финансовую, юридическую, кадровую политику группы. Предприятия производят продукцию в соответствии с направляемыми им планами. По итогам 2011 года «Спасскцемент» и «Теплоозерский цементный завод» произвели 3 процента от общероссийского объема цемента, доля в ДВФО – 65 процентов. В состав «Спасскцемента» входят два завода, производящие цемент по сухому способу. На «Теплоозерском цементном заводе» и «Якутцементе» применяется мокрый способ. Стоит отметить, что этот способ использует большинство цементных предприятий России: лишь 19,9 процента производителей перешли на менее энергоемкий «сухой» метод. Как следствие, значительную часть себестоимости цемента составляют расходы на электроэнергию и топливо. Так, в отрасли более 92 процентов цемента производится с использованием природного газа, и только 11 предприятий (в том числе находящиеся под управлением «Востокцемента») работают на более дешевом угле.

Поставки готовой продукции главным образом осуществляются железнодорожным транспортом (до 85% всех перевозок цемента). Предприятия, подконтрольные «Востокцементу», привлекают также автомобильный и водный транспорт.

Спрос на цемент носит выраженный сезонный характер: доля продаж максимальна во II и III кварталах (в совокупности более 60% продаж). В связи с географической удаленностью Дальнего Востока от остальных регионов России основные продажи портландцемента производятся в ДВФО, поэтому крупнейшие заказы на поставку также приходят из этого региона.

Методические рекомендации по управлению финансами компании

fd.ru

Оптимизация производственных процессов, Менеджмент организации

Пример готовой курсовой работы по предмету: Менеджмент организации

Оглавление

1.ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ОПТИМИЗАЦИИ ПРОИЗВОДСТВА 3

1.1. Сущность процесса производства 3

1.2. Подходы к оптимизации производства 6

1.3. Понятие ABC анализа 16

СПИСОК ИСТОЧНИКОВ 39

ПРИЛОЖЕНИЯ 42

Содержание

Выдержка из текста

- рассмотреть процесс управления материальными потоками внутри производства как основу логистической оптимизации производственного процесса;

- разработать мероприятия по оптимизации производственного процесса в цехе № 3 участка № 1 ООО «РН-Автоматика».Предметом выпускной квалификационной работы является процесс оптимизации производственного процесса в цехе № 3 участка № 1 ООО «РН-Автоматика».

Они позволяли не только согласовывать, но и оперативно корректировать планы, программы и алгоритмы действий всех структурных подразделений предприятия: снабженческих, производственных, сбытовых, с учетом динамичности внешних и внутренних воздействий в реальном масштабе времени. Несмотря на то что толкающие системы в состоянии управлять функционированием разной степени сложности производственно-хозяйственных механизмов, объединяя все их элементы в единое целое, в то же время они имеют ограниченные возможности.

Компания ведет свою историю с 1995 года. Собственное производство, изготовление всех видов металлоконструкций любой сложности. Ворота откатные, распашные, подъемно-секционные.

Любые заборы, решетки, балконные, лестничные и газонные ограждения, козырьки и перила. Нестандартные технические решения по чертежам и эскизам заказчика. Компания имеет большой опыт наземного и высотного монтажа металлоконструкций, земляных и бетонных работ, изготовления фундаментов различной сложности, реставрационных и восстановительных работ методом горячей ковки.

Вопросы менеджмента предприятий исследовались в работах Адамова Н.А., Васильевой Е.В., Войко А.В., Балабанова И.Т., Бланка И.А., Жилкиной А.Н., Ковалева В.В., Колчиной Н.В., Крейниной М.Н., Молякова Д. С, Овсийчук М.Ф., Сайфулина Р.С., Семенова В.М., Соколова П.А., Стоянова Е.А., Стояновой Е.С., Суглобова А.Е., Тилова А.А., Шеремета А.Д. и др. [32]

Актуальность выбранной темы исследования обусловлена тем, что в условиях нестабильности экономической ситуации выработка грамотной политики использования производственной мощности предприятия приобретает особое значение. Производственная мощность предприятия — это объем или количество единиц продукции, которые могут быть изготовлены за определенный период.

Под организацией производства следует понимать систему научно обоснованных мер, направленных на создание наиболее рациональной структуры предприятия и его подразделений, на целесообразное сочетание и соединение во времени и пространстве трудовых и технологических процессов, а также средств производства с целью эффективного выполнения плановых заданий и достижения наилучших конечных результатов. Таким образом, в пределах предприятия организуется единый производственный процесс, представляющий собой систему взаимосвязанных, целенаправленных технологических и трудовых процессов.

1. Организация на рабочем месте. Она обеспечивает чёткое сочетание элементов процесса труда. Для одностаночного рабочего места она должна обеспечить рациональное соответствие основных параметров станка, используемого инструмента и уровня квалификации рабочего.

В связи с этим особое значение приобретает оптимизация производственной структуры предприятия.

Основная задача агропромышленного комплекса — достижение устойчи-вого роста производства сельскохозяйственных продуктов, надежное обеспе-чение страны продуктами питания и сельскохозяйственным сырьем. Однако в условиях рыночных отношений, резкого обострения конкурентной борьбы одной из важнейших становится задача минимизации себестоимости продук-ции. Одной из основных составляющих себестоимости являются затраты на создание и хранение запасов ресурсов. Кроме того, отвлечение денег на соз-дание и хранение неоправданно больших запасов одних ресурсов за счет дру-гих напрямую сказывается на величине оборотных средств и объеме выпуска продукции, а, следовательно, на доходе.

Методы, используемые в работе: анализ внутренней и внешней документации предприятия (устав, отчеты о деятельности, аналитические прогнозы и т. д.), анализ статистической информации, специализированной и научной литературы.

Эта цель реализуется в процессе функционирования систем. Происходящие изменения производственной среды обусловлены прежде всего интеграционными процессами на уровне макроэкономики с вовлечением России в общемировую хозяйственную систему.

• разработать направления совершенствования функции контроля в менеджменте в рамках диагностики и оптимизации бизнес процессов на примере деятельности руководства кафе «Кофе-сити» аэропорт Хабаровск.

СПИСОК ИСТОЧНИКОВ

1. Апчерч А. Управленческий учет: принципы и практика / Пер. с англ. М.: Финансы и статистика, 2012. 952 с.

2. Бурцев В.В. Производственный анализ: вопросы оптимизации продуктовых программ // Экономический анализ: теория и практика. 2014. N 3. С. 2 — 6.

3. Вайсблат Б.И., Шилов М.Е. Оптимизация производственно-финансового плана промышленного предприятия // Экономический анализ: теория и практика. 2007. N 16. С. 32 — 37.

4.

7. Волкова О.Н. Управленческий анализ: Учебник. М.: ТК Велби; Изд-во «Проспект», 2012. 304 с.

5. Самусенко С.А. Элементы метода Activity-Based Costing в системе попередельного учета затрат и калькулирования себестоимости продукции // Управленческий учет. 2006. N 5. С. 19 — 32.

6. Адамов Н.А. Производственный учет — основа управленческого учета в строительстве // Аудиторские ведомости. 2013. N 11. С. 13 — 17.

7.

2. Зубенко Е.Н., Мизиковский Е.А. Состояние производственного учета на пивоваренных предприятиях // Вектор науки Тольяттинского государственного университета. Сер.: Экономика и управление. 2015. N 1 (20).

С. 29 — 33.

8. Клычова Г. С., Закирова А.Р., Хаметова М.В. Организация производственного учета затрат в коневодстве // Вестник Казанского государственного аграрного университета. 2013. Т. 8. N 2 (28).

С. 29 — 35.

9. Кондукова Э.В. ABC: себестоимость без искажений. М.: Эксмо, 2008. 490 с.

10. Константинов В.А. Алгоритм реализации метода Activity Based Costing (ABC) на российских предприятиях // Управленческий учет. 2013. N 8. С. 19 — 24.

11. Маняева В.А., Андреева Ю.С. ABC-метод — учетная информационная система стратегического управления затратами // Вестник Самарского государственного экономического университета. 2014. N 7. С. 86 — 90.

12. Пенезева О.О. Управленческий учет позволяет сформировать стратегию и тактику управления компанией // Российский налоговый курьер. 2013. N 20. С. 43 — 49.

13. Валебникова Н.В., Василевич И.П. Современные тенденции управленческого учета // Бухгалтерский учет. 2013. N 18. С. 53 — 58.

14. Харакоз Ю.К. Информационное обеспечение управленческого учета // Аудитор. 2012. N 3.

15. Вахрушева О.Б. Процедуры организации управленческого учета в коммерческой организации // Гуманизация образования. 2014. N 5. С. 52 — 57.

16. Вахрушева О.Б. Управленческий учет в современных условиях развития: Монография. Одинцово: Одинцовский гуманитарный институт, 2010. 147 с.

17. Вахрушева О.Б. Формирование управленческого учета на основе гармонизации учета, анализа, бюджетирования и контроля // Аудитор. 2014. N 11. С. 62 — 67.

18. Вахрушина М.А. Проблемы и перспективы развития российского управленческого учета // Международный бухгалтерский учет. 2014. N 33. С. 12 — 23.

19. Друри К. Управленческий учет для бизнес-решений / Пер. с англ. М.: ЮНИТИ-ДАНА, 2003. 655 с.

20. Зайцев М.Г. Методы оптимизации управления для менеджеров: Компьютерно-ориентированный подход: Учеб. пособие. 3-е изд., испр. М.: Дело, 2010. 304 с.

21. Менеджмент в телекоммуникациях / Н.П. Резникова, Е.В. Демина [и др.].

М.: Эко-Трендз, 2005. 392 с.

22. Рыжков К. Учет у организаций связи // Аудит и налогообложение. 2013. N 4. С. 28 — 32.

23. Сафонова Л.А. Раздельный учет затрат в телекоммуникациях: Учеб. пособие / Л.А. Сафонова, Н.Ю. Плотникова, Е.И. Зуева. М.: Горячая линия — Телеком, 2007. 192 с.

24. Слиньков Д.Г. Управленческий учет: постановка и применение. СПб.: Питер, 2010. 304 с.

список литературы

referatbooks.ru

Предложение по оптимизации производственных процессов компании

«Бережливое производство» в сочетание с теорией ограничения систем и «шести сигм» эффективно в любой области: производственный процесс, цех, склад, офис.

«Бережливое производство» в сочетание с теорией ограничения систем и «шести сигм» эффективно в любой области: производственный процесс, цех, склад, офис. Лишние движения, «обратные процессы», ненужные операции – все, что не создает ценности для конечного потребителя, а ведет к неоправданным затратам, отвергаются.

Почему клиенты недовольны?

- несвоевременное удовлетворение их потребностей, запросов и нужд;

- низкое качество продукции компании;

- высокая стоимость товара.

Клиент покидает компанию и обращается к конкуренту.

Неприятностей для компании при этом много:

- снижается входной финансовый поток;

- нет денег - сотрудники покидают компанию. В первую очередь лучшие сотрудники;

- улучшить качество - тоже нужны деньги;

- нет денег и на обновление парка станков, на оплату сырья, услуг перевозчиков;

- пытаясь, что то продать, компания создает запасы и «замораживает» оставшиеся средства. Многие виды запасов при этом уже никогда не будут востребованы – жизненный цикл на исходе.

Что конец бизнеса?

Почему так происходит?

Компания не учла веление времени:

- рынок принадлежит покупателю;

- конкуренция возросла и продолжает мчаться бешеными темпами;

- компания продолжает производить то, что может, а не то, что требуется покупателю;

- отсутствует гибкость производственных процессов;

- качество производимой продукции не является приоритетом.

Что делать?

Применить технологии снижения производственных затрат и повышения качества продукции. Просто сделать 8 шагов навстречу клиенту:

Шаг первый: Определить ценность продукта глазами клиента. Найти «агента перемен» производственного процесса. Организовать обучение сотрудников «бережливому производству».

Шаг второй: Графически изобразить производственный поток. Выявить операции и действия, не создающие ценность для конечного потребителя и немедленно их исключить.

Шаг третий: Определить на карте потока «бутылочное горлышко» производственной системы. Расширить «узкое место» до требуемых рынком объемов производства.

Шаг четвертый: Создать команды по производству конкретного продукта или группы продуктов. Запустить непрерывные потоки с «вытягиваем» продукта клиентом.

Шаг пятый: Сформировать план ликвидации операций, не создающих ценность для потребителя.

Шаг шестой: Обеспечить постепенный переход от лидерства «сверху вниз» к инициативе «снизу вверх».

Шаг седьмой: Направить освободившиеся средства на улучшение качества продукции.

Шаг восьмой: Распространить технологии и философию «бережливого производства» на создание новых продуктов, прохождение информации, развитие поставщиков.

Что предлагаю?

- аудит производственной системы компании и рекомендации по переходу на технологии «бережливого производства» и непрерывному улучшению;

- обучение сотрудников;

- консультационную поддержку по бережливым технологиям в производстве, в офисе, в разработке новых продуктов, в документообороте компании, у поставщиков...

Что вы получите?

- технологии снижающие операционные затраты и повышающие скорость и качество производственного процесса;

- снижение уровня всех видов запасов;

- повышение качества производимых товаров.

Что это даст в итоге:

- повышение конкурентоспособности компании в 2-3 раза;

- снижение себестоимости продукции при одновременном улучшении качества;

- увеличение прибыли компании на 10-30 %.

viktor.starchenko.ru