автореферат диссертации по технологии продовольственных продуктов, 05.18.05, диссертация на тему:Повышение эффективности технологии уваривания утфеля первой кристаллизации. Методы интенсификации и оптимизации уваривания утфелей

Способ уваривания утфеля

Изобретение относится к сахарной промышленности, в частности к способам уваривания утфелей I, II и III кристаллизации. Способ уваривания утфеля предусматривает сгущение сахарсодержащего раствора в вакуум-аппарате до достижения пересыщения, приготовление затравочной суспензии путем кристаллизации водного сахарсодержащего раствора при охлаждении, заводку кристаллов в сгущенном сахарсодержащем растворе введением в него затравочной суспензии, наращивание кристаллов в утфеле и его окончательное сгущение. Полученную затравочную суспензию перед введением в сгущенный сахарсодержащий раствор подвергают осадительному центрифугированию с отделением межкристального раствора. Сгущенную суспензию кристаллов смешивают с фосфатидным концентратом в соотношении 9: 1 и суспендируют. Способ позволяет сократить продолжительность цикла при уваривании утфелей I, II и III кристаллизации, улучшить гранулометрический состав кристаллического сахара и увеличить его выход.

Изобретение относится к сахарной промышленности, в частности к способам уваривания утфелей I, II и III кристаллизации.

Известен способ уваривания утфеля, предусматривающий получение пересыщенного сахарного раствора, заводку кристаллов посредством затравочной суспензии, предварительно полученной измельчением сахара-песка в изопропиловом спирте, наращивание кристаллов и окончательное сгущение утфеля [С. 295, Сапронов А.Р. Технология сахарного производства. - М.: Агропромиздат, 1986. - 431 с.]. К недостаткам известного способа следует отнести то, что он не позволяет повысить эффективность заводки центров кристаллизации и осуществить полную заводку кристаллов. Неравномерное распределение кристаллов в суспензии, полученной смешиванием 1 мас. ч. сахара и 2,2 об.ч. изопропилового спирта, приводит к осаждению кристаллов и их конгломерации. При введении затравочной суспензии происходит растворение мелкой фракции кристаллов в зонах перегрева утфеля, что снижает точность дозирования заданного количества центров кристаллизации. Наиболее близким по технической сущности и достигаемому результату является способ уваривания утфеля, предусматривающий сгущение сахарсодержащего раствора в вакуум-аппарате до достижения пересыщения, приготовление затравочной суспензии путем кристаллизации водного сахарсодержащего раствора при охлаждении, заводку кристаллов в сгущенном сахарсодержащем растворе введением в него затравочной суспензии, наращивание кристаллов в утфеле и его окончательное сгущение [SU 62865 A, C 13 F 1/00. Способ варки утфеля /А.А. Шумилов. 11.11.1940 (прототип)]. К недостаткам известного способа следует отнести возможность растворения части затравочной суспензии в своем межкристальном растворе, насыщенном при температуре получения (около 20oC) и ненасыщенном при температуре в вакуум-аппарате (75 - 85oC) ввиду небольшого среднего размера кристаллов (3 - 4 мкм), что снижает точность заводки центров кристаллизации; расслаивание затравочной суспензии в результате осаждения кристаллов, содержащей 40% дисперсной фазы; необходимость постоянного и тщательного перемешивания суспензии; сложность сохранения затравочной суспензии перед использованием в специальном аппарате из-за неравномерного укрупнения кристаллов, необходимость полной герметизации аппарата для избежания ее высыхания и образования кристаллической корки [Востоков А.И., Жиленко В.Д. Заводка кристалла при варке утфелей сахарной кристаллической пастой по способу проф. А.А. Шумилова // Сах. пром-сть. -1948. - N4. -с. 22- 25; Воронко Г.А. Варка утфелей с заводкой кристалла по методу проф. А А. Шумилова // Сах. пром-сть. - 1952. - N3. -с. 25- 26]. В изобретении решается техническая задача повышения эффективности заводки центров кристаллизации при уваривании утфелей. Технический результат изобретения заключается в сокращении продолжительности цикла при уваривании утфелей I, II и III кристаллизации, улучшении гранулометрического состава кристаллического сахара и увеличении его выходя. Сущность изобретения заключается в том, что согласно способу уваривания утфеля, предусматривающему сгущение сахарсодержащего раствора в вакуум-аппарате до достижения пересыщения, приготовление затравочной суспензии путем кристаллизации водного сахарсодержащего раствора при охлаждении, заводку кристаллов в сгущенном сахарсодержащем растворе введением в него затравочной суспензии, наращивание кристаллов в утфеле и его окончательное сгущение. Новым является то, что полученную затравочную суспензию перед введением в сгущенный сахарсодержащий раствор подвергают осадительному центрифугированию с отделением межкристального раствора, сгущенную суспензию кристаллов смешивают с фосфатидным концентратом в соотношении 9:1 и суспендируют. Способ осуществляют следующим образом. В вакуум-аппарате создают необходимое разрежение и набирают в него сахарсодержащий раствор до полного погружения греющей камеры. При небольшом остаточном давлении, соответствующем необходимой температуре кипения, осуществляют интенсивное сгущение сахарсодержащего раствора до достижения метастабильной зоны. Полную заводку необходимого числа центров кристаллизации осуществляют в метастабильной зоне дозированием предварительно приготовленной затравочной суспензии. При этом в течение небольшого промежутка времени делают несколько подкачек сахарсодержащего раствора, предотвращая возможное появление новых центров кристаллизации и способствуя росту уже имеющихся. Затравочную суспензию, содержащую кристаллы заданного размера (преимущественно 105 мкм), получают кристаллизацией водного сахарсодержащего раствора при охлаждении. Для прекращения роста затравочных кристаллов после достижения ими заданного размера их отделяют от межкристального раствора осадительным центрифугированием. Сгущенную суспензию кристаллов смешивают с фосфатидным концентратом в соотношении 9:1. Перед заводкой кристаллов дозированием затравочной суспензии ее суспендируют для повышения стабильности свойств при использовании: добиваются постоянного содержания кристаллов в единице массы, исключения растворения кристаллов в вакуум-аппарате при попадании их в зоны перегрева сахарсодержащего раствора и равномерного распределения кристаллов в объеме кристаллизуемого раствора Фосфатидный концентрат, являясь неионогенным поверхностно-активным веществом, адсорбируется на поверхности кристаллов и при введении в вакуум-аппарат предотвращает их растворение, а также способствует повышению скорости роста кристаллов сахара-песка. Наличие в затравочной суспензии фосфатидного концентрата, представляющего собой дисперсионную фазу, в количестве 10% к ее массе препятствует при кратковременном хранении конгломерации кристаллов, их перекристаллизации кристаллов, росту и укрупнению. Способ поясняется следующими примерами. Пример 1 В вакуум-аппарате утфеля I продукта создают необходимое разрежение и набирают в него сироп с клеровкой до полного погружения греющей камеры. При остаточном давлении 0,02 МПа, соответствующем температуре кипения 72oC, осуществляют интенсивное сгущение сиропа до достижения коэффициента пересыщения 1,1, что соответствует метастабильной зоне. При данном коэффициенте пересыщения осуществляют полную заводку необходимого числа центров кристаллизации дозированием предварительно приготовленной затравочной суспензии. Затравочную суспензию, содержащую кристаллы средним размером 105 мкм, получают кристаллизацией водного сахарсодержащего раствора при охлаждении в метастабильной зоне, исключающей образование вторичных кристаллов ("муки"). Для прекращения роста затравочных кристаллов после достижения ими заданного размера их отделяют от межкристального раствора осадительным центрифугированием. Сгущенную суспензию кристаллов смешивают с фосфатидным концентратом в соотношении 9:1. Перед заводкой кристаллов дозированием затравочной суспензии ее суспендируют для повышения стабильности свойств при использовании: добиваются постоянного содержания кристаллов в единице массы, исключения растворения кристаллов в вакуум-аппарате при попадании их в зоны перегрева сахарсодержащего раствора и равномерного распределения кристаллов в объеме кристаллизуемого раствора. Количество дозируемой затравочной суспензии составляет 21 г на вакуум-аппарат вместимостью 40 т утфеля. На стадии наращивания кристаллов сахара обеспечивают равномерный рост уже имеющихся кристаллов без образования новых подкачкой свежего сиропа в вакуум-аппарат и поддержанием коэффициента пересыщения 1,1. Окончательное сгущение утфеля осуществляют до массовой доли сухих веществ 92,0%, с массовой долей кристаллов в утфеле 55% и средним размером кристаллов сахара 1,0 мм. Пример 2 Уваривание утфеля II продукта осуществляют аналогично примеру 1, используя для уваривания второй оттек утфеля I продукта и частично первый оттек утфеля I продукта. Полную заводку кристаллов осуществляют в метастабильной зоне при пересыщении 1,15 дозированием затравочной суспензии в количестве 60 г на вакуум-аппарат вместимостью 40 т утфеля. Утфель II продукта уваривают до массовой доли сухих веществ 93,0%, с массовой долей кристаллов в утфеле 54% и средним размером кристаллов сахара 0,7 мм. Пример 3 Уваривание утфеля III продукта осуществляют аналогично примеру 1, используя для уваривания первый и второй оттеки утфеля II продукта. Полную заводку кристаллов осуществляют в метастабильной зоне при пересыщении 1,25 дозированием затравочной суспензии в количестве 140 г на вакуум-аппарат вместимостью 40 т утфеля. Утфель III продукта уваривают до массовой доли сухих веществ 94,0%, с массовой долей кристаллов в утфеле 46% и средним размером кристаллов сахара 0,5 мм. Таким образом, предлагаемый способ дает возможность осуществлять уваривание утфелей I, II и III кристаллизации с точным и полным образованием необходимого числа кристаллов посредством улучшения стабильности свойств затравочной суспензии при использовании и исключает возможность растворения части затравочных кристаллов в зонах перегрева утфеля. Это позволяет сократить продолжительность активного уваривания утфеля на 10-13% и уменьшить тем самым расход пара на 0,05 т на 1 т утфеля, а также улучшить гранулометрический состав кристаллического сахара и увеличить его выход на 1-2%.Диссертация на тему «Интенсификация процессов получения и центрифугирования утфеля последней кристаллизации с применением поверхностно-активных веществ» автореферат по специальности ВАК 05.18.05 - Технология сахара и сахаристых продуктов

1. А.с. №1701750 (СССР) С13 F1/02. Способ получения утфеля последней кристаллизации / А.А. Славянский, А.Р. Сапронов, М.А. Сороковая и др. Опубл. 30.12.91. - Бюл. 48.

2. Абрамзон А.А. Поверхностно-активные вещества. Свойства и применение. JL: Химия, 1981.-304 с.

3. Анализ кинетики разделения утфеля III кристаллизации в роторе центрифуги. /Славянский А.А., Семенов Е.В., Мойсеяк М.Б. и др. //Сахар.-2003. -№ 4.- С. 44.45.

4. Апасов И.В. Состояние и перспективы, развития свеклосахарного производства в Российской Федерации. // Сахар. 2005. - №5. - С. 6.10.

5. Ацетилированные моноглицериды дистиллированные. Технические условия (ТУ 18-1-12-18). Минпищепром СССР.- Киев: ВНИИСП, 1983.-14с.

6. Белостоцкий Л.Г. Интенсификация технологических процессов свеклосахарного производства. М.: Агропромиздат, 1989 - 224с.

7. Блинова Н.П., Матусевич Л.Н., Постников В.А. Влияние поверхностно-активных примесей на устойчивость пересыщенных растворов и размер получаемых кристаллов. //Теоретические основы химической технологии. 1972. - №2. - С.613. 175.

8. Бержец Л.И. Совершенствование технологии центрифугирования утфеля первой кристаллизации.- Дисс. канд.техн.наук. М.: МГУПП, 2004.-164 с.

9. Бугаенко И.Ф. Анализ потерь сахара в сахарном производстве и пути их снижения. АП Курск, 1994.- 128 с.

10. Бугаенко И.Ф., Бугаенко А.И. Качество желтого сахара и пути его улучшения. // Сахарная промышленность. 1998. - № 1. - С. 23.25.

11. Бугаенко И.Ф., Бугаенко А.И., Воронин B.C. О температуре центрифугирования утфеля последней кристаллизации. // Сахарная промышленность. 1995.- №5.- С. 10. 11.

12. Бугаенко А.И., Тужилкин В.И., Бугаенко И.Ф. Критерий оценки эффективности работ кристаллизационного отделения. // Сахар.- 1999. -№ 4. -С.18.19.

13. Влияние примесей на продолжительность индукционных периодов при кристаллизации сахарозы и лактозы./В.М. Перелыгин, А.И. Гнездилова М: Хранение и переработка сельхозсырья, №3.-2001.-С. 38.40.

14. Водная раскачка последнего утфеля перед центрифугированием Н.А. Люсый, Н.В. Орлова, И.И. Сильванюк и др.// Сахарная промышленность,-1995.-№ 2.-С. 15. 16.

15. Воюцкий С.С. Курс коллоидной химии // М.: «Химия». 1976г.- С. 399.414

16. Герасименко А.А. Кристаллизация сахара.- Киев: Наукова думка, 1965.-316 с.

17. Герасименко А.А., Олянская С.П., Гривцева Э.А. Мелассы и мелассообразование в сахарном производстве. Киев: Вица Школа, 1984.-318 с.

18. Гнездилова А.И. Развитие научных основ кристаллизации лактозы и сахарозы в многокомпонентных водных растворах. Дисс. докт.техн.- наук.- Вологда: ВГМХА, 2000.- 440 с.

19. Головин П.В., Герасименко А.А. Химия и технология свеклосахарного производства. Киев: Наукова думка, 1964. - 728 с.

20. Головняк Ю.Д., Белостоцкий Л.Г. Новые химические вещества для оптимизации процессов. // Сахарная промышленность. 1993.- № 1. - С. 15.16.

21. Грабка Ян. Процесс уваривания утфелей при заводке кристаллов специальной пастой. // Сахарная промышленность. 1987. - № 12. - С. 22.25.

22. Громковский А.И. Определение параметров утфеля последнего продукта. // Сахарная промышленность. 1967.- №11.- С.30.35.

23. Громковский А.И., Богданчикова B.C. Расчет оптимального режима охлаждения утфеля последнего продукта. // Сахарная промышленность. 1980.-№5.- С.40.43.

24. Громковский А.И., Иванов С.З., Ремизова Н.А. Зависимость нормы вязкости меласс от кристаллоструктуры утфеля последнего продукта./ Сахарная промышленность. 1973.-№ 12. - С. 12.15.

25. Громковский А.И., Остроухов Н.С. К выбору технологических параметров и нормативной длительности охлаждения утфеля последней кристаллизации.- Воронеж: ЦНТИ, 1984. № 218.- 9с.

26. Даишев М.И. Исследования по повышению эффектов очистки и кристаллизации в сахарном производстве. Автореф. дисс. докт. техн. - наук. -Киев: КТИПП, 1974.- 53 с.

27. Даишев М.И. О методике установления температурного режима кристаллизации и фуговки утфеля последнего продукта. // Сахарная промышленность. 1966. - № 6. - С. 23.25.

28. Даишев М.И. Температурные условия кристаллизации последнего утфеля. // Сахарная промышленность. 1965. - № 4. - С. 23.25.

29. Жвирблянский Ю.М. Рациональный метод кристаллизации утфеля II продукта.- Киев: ВСНИТО, 1948.- 145 с.

30. Захаров К.П. О плотности утфеля последнего продукта при спуске его из вакуум аппарата./Сахарная промышленность. - 1962.-№ 4.- С. 29.30.

31. Знаменский Г.М. Теория центрифугирования утфелей. Труды КТИПП, 1950.-Вып. 10.-С.23.27.

32. Знаменский Г.М. Технологическое оборудование свеклосахарных заводов. М.: Пищепромиздат, 1952. - 424 с.

33. Зубченко А.В. Новое в кинетике кристаллизации сахара.- М.: Пищевая промышленность, 1973.-160 с.

34. Изучение химического состава и физико-химических свойств мелассы сахарных заводов. /Ю.М. Жвирблянский, Н.В. Троицкий, А.К. Васобуева и др. Тр. ЦИНС.- М.: Пищепромиздат, 1951.- С. 33.47.

35. Ильина В.В. Повышение эффективности технологии получения и центрифугирования утфеля I кристаллизации.- Дисс.канд.техн. наук. М.: МГУПП. 2005.-166с.

36. Ильина В.В., Славянский А.А., Мойсеяк М.Б. Центрифуги сахарного производства. Сб. науч. работ: «Продукты питания и рациональное использование сырьевых ресурсов». Кемерово: КемТИПП, -2004.-Вып.7.- С. 105.106.

37. Интенсификация процесса уваривания утфелей./ В.Т. Гаряжа, В.Р. Кулиниченко, Ю.Г. Артюхов и др. М.: Легкая и пищевая промышленность, 1981.- 152 с.

38. Инструкция по ведению технологического процесса свеклосахарного производства. М.: ВНИИСП, 1985. - 372 с.

39. Инструкция по применению поверхностно-активных веществ при уваривании утфеля. М.: Главсахар Минпищепрома СССР, 1985.- 16 с.

40. Каганов И.Н. Процесс кристаллизации сахара Дисс. докт. техн. наук. - М.: МТИПП, 1968. - 354 с.

41. Количественный анализ процесса кристаллизации сахарозы для условий получения утфеля последнего продукта.//Семенов Е.В., Славянский А.А., Мойсеяк М.Б. и др. /Хранение и переработка сельхозсырья. 2005. - № 9. - С. 19. .22.

42. Колчинский Е.В., Станиславский Л.П. Пеногаситель ПГ-3 и затравочная суспензия ССС-Р для интенсификации процессов сахарного производства. // Сахар.- 2002.- № 4, С. 50.

43. Конюхов В.Ю., Попов К.И. Коллоидные основы пищевых производств // М.: МГУПП.-2001.- С. 188.196.

44. Кот Ю.Д. Математические зависимости процесса центрифугирования утфелей.- Труды ВНИИСП, Вып. XII.- М.: Пищевая промышленность, 1964.-С. 227.237.

45. Кот Ю.Д. Моделирование процессов промышленной кристаллизации утфеля. -Киев: Труды ВНИИСП, 1974. -Вып. XXI. -С.15.36.

46. Кот Ю.Д. Развитие техники и основные направления интенсификации процессов уваривания, кристаллизации и центрифугирования утфелей. Труды ВНИИСП, Вып. XXI. - М.: Пищевая промышленность, 1974.-С.3.14.

47. Кот Ю.Д. Теория кристаллизации сахарозы. // Сахарная промышленность. -1987. № 12. - С. 15. 17

48. Кот Ю.Д. Центрифугирование утфелей. // Сахарная промышленность. -1959.-№5.-С. 14.17.

49. Кот Ю.Д., Белостоцкий Л.Г., Сущенко А.К. Интенсификация процессов кристаллизации сахарозы. // Сахарная промышленность. — 1977. №5. -С. 29.33.

50. Кот Ю.Д., Глыгало Е.М. Рост кристаллов в растворах. -Киев: Труды ВНИИСП, 1971. -С.230.246.

51. Кристаллизация утфелей с добавками ПАВ / Я.Г. Ропотенко, З.И. Береговая, J1.B. Еременко и др. //Сахарная промышленность.- 1975.-№5.-С. 9.12.

52. Кристаллизация сахара из утфелей пониженной концентрации / В.И. Тужилкин, М.В. Лысюк, А.Р. Сапронов и др. Сахарная и крахмалопаточная промышленность. Отечественный производственный опыт.-М.:АгроНИИТЭИПП, 1987.- Вып. 2.- С. 1.6.

53. Литвак И.М. Технология сахарного производства. Киев: Техническая литература УССР, 1961. -376 с.

54. Люсый Н.А., Люсый И.Н., Молотилин Ю.И. Кристаллизация сахарозы.- Краснодар: ООО «Просвещение-ЮГ», 2004. 303 с.

55. Мойсеяк М.Б., Славянский А.А., Вовк Г.А. Разделение утфеля последней кристаллизации. Сб. науч. работ: «Продукты питания и рациональное использование сырьевых ресурсов». - Кемерово: КемТИПП, 2004.- Вып.7.- С. 106. 107.

56. Мойсеяк М.Б., Штерман С.В. Использование ПАВ для интенсификации процессов уваривания и центрифугирования утфелей сахарного производства. Сб. науч. работ. -Кемерово, 2003.- С. 107. 108.

57. Нечаев А.П., Кочеткова А.А., Зайцев А.Н. Пищевые добавки. М.: Колос-Пресс, 2002.- 256 с.

58. Новый затравочный материал / В.А. Карпенко, В.О. Штангеев, А.К. Сущенко и др. // Сахарная промышленность. 1994. - № 2.- С. 16. 17.

59. О скорости кристаллизации сахарозы / В.И. Тужилкин, М.А. Карагодин, А.Р. Сапронов и др. НТРСб, Сахарная промышленность. -М.: ЦНИИТЭИПищепром, 1982. - Вып. 5. - С. 3.5.

60. Оптимизация процесса кристаллизации сахара при охлаждении. / В.И. Тужилкин, А.И. Сорокин, М.В. Лысюк и др.//Сахарная промышленность. 1987. -№2.- С. 23.24.

61. Опыт кристаллизации сахара на Дондюшанском сахарном заводе / Ю.Д. Кот, Л.Г. Белостоцкий, А.К. Сущенко и др. — М.: ЦНИИТЭИПище-пром, 1978. 28 с.

62. Опыт применения ПАВ при уваривании утфелей на сахарных заводах. /Н.Кухар, А.П. Пустоход, Я.Г. Ропотенко и др.//Сахарная промышленность. 1978. - № 4.- С. 22. .23.

63. Опыт применения схемы кристаллизации ВНИИСП при пониженной доброкачественности продуктов / Ю.Д. Кот, А.С. Сущенко, Б.Н. Терешин и др. Киев: Труды ВНИИСП, 1978.- Вып. XXI- С. 78.80.

64. Патент РФ № 2251573. Способ получения утфеля последней кристаллизации. / А.А. Славянский, М.Б. Мойсеяк, Н.Г. Акимова -Опубл. 10.05.05.- Бюл. № 13.

65. Патент РФ № 2251574. Способ разделения утфеля последней кристаллизации. / А.А. Славянский, М.Б. Мойсеяк, В.В. Ильина и др. -Опубл. 10.05.05.- Бюл. № 13.

66. Патент РФ № 2555110. Способ получения сахара последней кристаллизации. / А.А. Славянский, М.Б. Мойсеяк, В.М. Диденко и др. Опубл. 27.06.2005. - Бюл. № 18.

67. Патент РФ № 2267540. Способ производства сахара последней кристаллизации. / А.А. Славянский, М.Б. Мойсеяк, М.С. Жигалов и др. -Опубл. 10.01.06.- Бюл. № 01.

68. Патент РФ на полезную модель № 42107. Стакан для центрифугирования пробы утфеля. /А.А. Славянский, Т.А. Щитова, М.Б. Мойсеяк и др. Опубл. 20.11.05. - Бюл. № 32.

69. Патент РФ на полезную модель № 44113. Установка ввода расплава поверхностно-активных веществ. / А.А. Славянский, М.Б. Мойсеяк, В.М. Диденко и др. Опубл. 27.02.05.- Бюл. № 06.

70. Патент SU № 1604855. Способ получения утфеля последней кристаллизации. / А.А. Славянский, В.И. Тужилкин, А.Р. Сапронов и др. Опубл. 07.11.90.- Бюл. № 41.

71. Патент РФ № 2176671. Способ разделения утфеля последней кристаллизации. / А.А. Славянский, В.Г. Андреев, И.О. Ворошило и др. Опубл. 10.12.2001.- Бюл. № 34.

72. Попов В.Д. Основы тепло и массообмена при кристаллизации сахарозы. - М.: Пищевая промышленность, 1973.- 320 с.

73. Применение пищевых ПАВ для интенсификации технологических процессов продуктового отделения сахарного завода./А.А. Славянский, М.Б. Мойсеяк, В.М. Диденко и др. М.: МГУПП, 2005.- 22 с.

74. Принципы технологии сахара (перевод с английского). Издано под редакцией Хонига. М.: Пищевая промышленность, 1965. - 615 с.

75. Применение добавок препарата «Hodag СВ-6» для улучшения кристаллизации сахара / Я.Г. Ропотенко, Ю.Д. Кот, З.И. Береговая и др.- Труды ВНИИСП. Вып. XXI.- М.: Пищевая промышленность, 1974.-С. 47.52.

76. Пути уменьшения содержания сахара в мелассе при кристаллизации утфеля. / В.О. Штангеев, А.Н. Савич, А.К. Сущенко и др.// Сахарная промышленность. 1995. - № 6.- С. 19.20.

77. Ремизова Н.А. Разработка оптимальных параметров продуктов последней кристаллизации на основе исследования режимов центрифугирования утфеля. Автореф.дисс.канд.техн.наук. -Воронеж: ВТИ, 1974. - 25 с.

78. Ропотенко Я.Г. Исследование влияния поверхностно-активных веществ на процесс кристаллизации сахара. Автореф.дисс.канд. техн. наук. - Киев: КТИПП, 1977.- 23 с.

79. Ропотенко Я.Г. Применение поверхностно-активных веществ для интенсификации процесса кристаллизации сахара. Обзор. — М.: ЦНИИТИПищепром, 1973. 24с.

80. Ропотенко Я.Г., Кот Ю.Д., Бажал И.Г. Варианты технологического режима уваривания утфелей с добавками ПАВ. // Сахарная промышленность. 1982. - №3. - С.9.12.

81. Сапронов А.Р. Технология сахарного производства. М.: Колос, 1998. -495 с.

82. Сапронов А.Р., Бобровник Л.Д. Сахар.- М.: Легкая и пищевая промышленность, 1981.-256 с.

83. Сапронова JI.A. Совершенствование технологии кристаллизации сахара на основе исследования физико-химических свойств сахаросодержащих растворов. Дисс.докт.техн.наук. - М.: МГУПП, 2001.-334с

84. Сарафанова JI.A. Применение пищевых добавок. Технологические рекомендации. 6-е изд., испр. и доп. СПб: ГИОРД, 2005.- 200 с.

85. Семенов Е.В., Славянский А.А., Ворошило И.О. Анализ процесса фильтрации утфеля через уплотненный слой на стенке ротора центрифуги. Сб. науч. трудов МГУПП.- М.: 2001. - С. 143. 148.

86. Семенов Е.В., Славянский А.А., Мойсеяк М.Б. Разделение утфеля последней кристаллизации в центрифугах непрерывного действия. //Сахар.- 2003. № 5. - С. 43.45.

87. Сидоренко Ю.И., Славянский А.А., Султанович Ю.А. Влияние поверхностно-активных веществ на технологические свойства сахара при его промышленной переработке.// Хранение и переработка сельхозсырья.- 1999.- № П.- 24с.

88. Силин П.М. Технология сахара. М.: Пищевая промышленность, 1967. -624 с.

89. Силина Н.П. Славгородская И.П., Пучка А.Н. Определение нормальной вязкости мелассы для быстроходных центрифуг фирмы «Зангерхаузен».//Сахарная промышленность. 1974.- № 10.- С. 28.29.

90. Силина Н.П. Вязкость утфелей. // Сахарная промышленность. 1953.-№ 8.-С.10.14.

91. Силина Н.П. Мелассообразование в сахарном производстве. -Автореф.дисс.докт.техн.наук.-М.: МТИПП., 1973.- 42 с.

92. Славянский А.А. Сахар и основы его производства. М: МГУПП, 2005.- С.62.70.

93. Славянский А.А. Совершенствование технологии очистки сахарсодержащих растворов, кристаллизации и центрифугирования сцелью повышения выхода и качества сахара-песка. Автореф. дисс. докт. техн.наук. - М.: МТИПП, 1992.-51 с.

94. Славянский А.А., Ворошило И.О., Штерман С.В. Рабочие модели теории центрифугирования утфелей сахарного производства.// Сахар,-2003.-№3.-С. 34.37.

95. Славянский А.А., Сапронов А.Р. Пути повышения качества продукции в сахарной промышленности. М.: Агропромиздат, 1985. - 39с.

96. Славянский А.А., Сапронов А.Р. Пути повышения качества и выхода сахара-песка. //Международный сельскохозяйственный журнал. 1988. -№6.-С.75.80.

97. Славянский А.А., Сапронов А.Р., Сороковая М.А. Усовершенствованный способ уваривания утфеля последней кристаллизации.// Сахарная промышленность. 1992. - №3. -С.4.5.

98. Славянский А.А., Тужилкин В.И. Качество сахара-песка и его оценка. (Обзор). М.: ЦНИИТИПищепром, 1975. - 28 с.

99. Славянский А.А., Штерман С.В., Скобельская З.Г. Сахар-песок как сырье для производства карамели. // Кондитерское производство.-2001.-№2.-С.14.16.

100. Совершенствование уваривания утфеля последней кристаллизации./

101. A.А. Славянский, В.А. Пугачев, В.И. Стрельников и др. // Сахарная свекла: производство и переработка. 1990. - №3. - С.36.37.

102. Современные технологии и оборудование свеклосахарного производства. 4.2 / В.О. Штангеев, В.Т. Кобер, Л.Г. Белостоцкий и др. -Киев: "ЦУКОР УКРА1НИ", 2004.- 320с.

103. Соколов В.И. Центрифугирование.-М.: Химия, 1986.-408 с.

104. Соколова А.П., Нагорная В.А., Бедренко Г.Л. Опыт сахарных заводов Украины по снижению потерь сахара в мелассе. М.: ЦНИИТИПищепром, 1978.- 18 с.

105. Терешин Б.Н. Современные центрифуги в сахарной промышленности. М.: Пищевая промышленность, 1975. - 120 с.

106. Тужилкин В.И., Бугаенко А.И. Теоретические аспекты оптимизации кристаллизации сахарозы. // Хранение и переработка сельхозсырья. -1999. № 6.-С. 8. 10.

107. Тужилкин В.И. Интенсификация технологии промышленной кристаллизации сахара. Дисс. докт. техн. наук. - М.:МТИПП.-1987.- 349 с.

108. Улучшение условий работы продуктового отделения на Чишминском сахарном заводе. / А.А. Славянский, А.Р. Сапронов, А.П. Лобанова и др. // Сахарная промышленность. 1984. - № 10. - С. 22. .25.

109. Физико-химические процессы сахарного производства./И.С. Гулый,

110. B.М. Лысянский, Л.П. Рева и др. М.: Агропромиздат, 1987. - 264 с.

111. Штангеева Н.И. Влияние технологических факторов на агрегацию кристаллов при уваривании сахарных утфелей. // Сахарная промышленность. 1985. - № 12. - С. 22.24.

112. Штангеева Н.И., Требин Л.И., Ропотенко Я.Г. Интенсификация центрифугирования сахарных утфелей. / Известия вузов. Пищевая технология. 1980. - № 3.- С. 42.43.

113. Штерман С.В. Анализ и обоснование технологических показателей основного сырья для производства карамели. -Дисс. конд. ехн. наук. М.:МТИПП, 2002.- 156 с.

114. A study of the formation factors of crystal size distribution in industrial sucrose crystallizers. / A. Pot, L. Kuijvenhoven, L. Nie et al.// Zuckerindustrie. 1984. - 109. - № 4. - S. 305.310.

115. Austmeyer K.E. Analysis of sugar boiling and its technical consequences. Heat transfer during sugar boiling. // International Sugar Journal. — 1986. -№ 1046.-P. 23.29.

116. Austmeyer K.E. Die Kontinuierliche Kristallisation der Saccharose aus heutiger Sicht.//Zuckerindustrie.- 1982.- 107. -№5. -P.401.414.

117. Bostock P. New techniques in sugar crystallization. // International Sugar Journal. 1986.-№ 1046. - P.499.502.

118. Broadfoot R., Pennisi S.N. Panfugal station modeling for planning factory upgrades. // Proceedings of Australian Society of Sugar Cane Tehnologists, 2001.-№23.-P. 351.360.

119. Broadfoot R., Miller K. Performance of continuous high grande centrifugals. //Zuckerindustrie. 1999. - 124. -№ 6. - S.447.450.

120. Brown D. J., K. A. and F. Boysan. Crystal growth measurement and modeling of fluid flow in a crystallizer. // Zuckerindustrie. 1992. - 117. -№ l.-S. 35.39.

121. Buja C.F. Improvement of massecuite excaustion by vertical vacuum cooled crystallizers in Italian sugar factory. // Indastrie Saccarifera italiana. — 1987. -Vol.80.-S.121.128.

122. Casey John A. Reducing final molasess purity with Pan-Aid. //«Sugar Journal». 1966,-№ 5.- P. 32.37.

123. Christian Moller. Sugar boiling theory and practice. // International Sugar Journal.- 1983.-Vol. 85.-№ 1014.-P. 163.165.

124. Cleary M.F. Affmation of beet low raw sugar. // International Sugar Journal. 1990. - Vol. 92. - № 1096. - P.72. .78.

125. Colour formation and elimination from crystals. / Van der Poel, J.L. Struijs, J.P.Vriends et al.//Sugar Journal.- 1987.-Vol. 89. -№ 1060.-P. 72.78.

126. Genie G. Theoretical consideration on Sugar boiling. //International Sugar Journal. 1962. - № 8. - P.232. .236.

127. Greig C.R., Bellotti A. The successful development of a continuous centrifugal for high grade sugars. // Zuckerindustrie. 1996. - 121. - № 6. -S. 418.423.

128. Genotelle J., Mottard P.L., Bonnefant P.L. Improvements in molasses exhaustion. // Internation Sugar Journal-1977. Vol. 79. - P.64.67, 96. 100.

129. Hartel R.W., Berglund K.A., Crynn S.M. Cristallization kinetics for the sucrose-water sistem. // Control and Analysis of cristallization process. -1980. Vol. 76. - S. 65.72.

130. Heffels S.K., Jong E.J., Sinke D.J. Growth rate of small sucrose crystals at 70°C. // Zuckerindustrie. 1987. - 112. - № 6. - S. 511.518.

131. Heffels S.K., Jong E.J. Modelling sucrose crystals growth. // Zuckerindustrie.- 1988.- 133.-№9.-S. 781.786.

132. Ingram G.D., Steindl R.J. Rapid crystal sizing on the pan stage by digital image analysis. // Proceedings Australian Society of Sugar Cane Technologists, 2001. -№ 23.-P. 361.368.

133. Kelly F.H.C. Viscosity of crystal suspensions. // Sharkaru Journal. 1958. -P. 37.45.

134. Krombach H.J. Possibilites de reduction de la consommation de vapeur de chauffe au chantier sucre. // Sucrerie Beige. 1982, 101.- № 4. - S. 115.130.

135. Kuijvenhoven L.S., Jong E.J., Pree L.M. Conglomerate formation in sugar crystallization. Part: Effect of process conditions. // International Sugar Journal. 1983. -85-№ 1015.-P. 201.207.

136. Kucera S., Vertikalni koncepce u chladicich krystalizatoru. Cast.l. // Listy cukrovarnicke. 1982. -№ 12. - P. 272.276.

137. Lander A. Hodag CB-6 Par Sugar Refining active. //Sugary Azucar. 1967. -№8.-P. 31.37.

138. Madsen R.F., Kofod Nielson W. Modern European systems for exhaustion of beet molasses. // Sugar Technology Revieus. 1979/1980. -Vol.7. - № 1. -P. 49.85.

139. Mantovani G. Growth and morphology of the sucrose crystal. // International Sugar Journal.-1991.-Vol. 93.-№ 1106.-P. 23.32.

140. Maurandi V. Correlation's between the gowth kinetics of sucrose crystals and other crystals. // Zuckerindustrie. 1984. - 109. - № 3. - S. 233.238.

141. Maurandi V., Mantovani G. Kinetic and technological aspects of sucrose crystallization in super saturated traditional molasses. // Sucerie Belge.-1982. Vol.101. - № 3. - P. 85.103.

142. Maurandi V., Mantovani G. Kinetics for the crystallization raw sugar. // Sugar Technology Revieus 198 8.-Vol. 14.-№ l.-P. 29.118.

143. Maurandi V., Paganelli В., Rossi A. Sucrose Crystal Growth After the Vacuum Pans. // Zuckerindustrie. 1986. - №1. - S.55.57.

144. McGinnis. Beet sugar technology.(3rd edition), 1982.- 421 s.

145. Milner D. Magma mixing and melting type continuous centrifugals. // Sugar Journal. 1991. - № 1116. -256p.

146. Partale W., Rule R., Schiweek H. Die Bestimmung der Saccaroseloslichkeit in Melassen als Kriterium fur die Nachproduktarbeit. // Zucker. 1970.- № 6.-S. 155.166.

147. Pautrat С., Senotelle J., Matholouthi M. Effect of some polusaccharidic non sugar on the rate of sucrose crystal growth. // International Sugar Journal. -1996. -№ 1171.-P.377.384.

148. Pautrat C., Senotelle J., Matholouthi M. Growth crystal sucrose at affect impurites.//International Sugar Journal. 1996. -№ 137. -P. 101. 109.

149. Powers H.E. Sucrose crystals: inclusions and structure. // Sugar Technology Revieus. 1970. - Vol. 1. - № 2 - 80 p.

150. Powers H.E. Sugar crystallisation. // International Sugar Journal. 1996. -№62.-P. 337.345.

151. Pustmeyer K.E. Analysis of sugar boiling and its technical consequences. // International Sugar Journal. 1986. - Vol.88. -№1045. - S. 23.29.

152. Saska M., Oubrahim Y. Crystallization rate of sucrose at high impurity concentrations. // International Sugar Journal. 1989. - Vol. 91. - № 1086. -P. 109.111.

153. Saska M. Modeling crystallization and inclusion formation in sucrose crystals. //Zuckerindustrie. 1988. -Bd.l 13. -№ 3. - S.224.229.

154. Schliephake D., Austmeyer K. Einige Aspecte zur Theorie und Praxis der Zuckristallisation. // Zucker. 1976. - № 6. - S.293 .301.

155. Schliephake D. Die Diffusion der Saccharose in wasseriger Losungen. // Zucker. 1965. - № 18. - S. 138. 142.

156. Schliephake D., Ekelhof В., Sittel G. Perspektisen der Zuckertechnologic. Tiel 2. //Zuckerindustrie. 1992. -№7. - S.549.556.

157. Schneider F., Schliephake D., Klimmek A. Uber di Viskositat von reinen Saccharose-losungen. //Zucker. 1963.-№ 17.-S.454.473.

158. Sittel G. Results of centrifugal operation with new syrup separation //Zuckerindustrie. 2000. - 125. - №7. - S.501. .507.

159. Sucrose crystals color as a function of some indastrial crystallization parameters./ G.Mantovani, G.Vaccari, G.Sgualdino et al.// Indastria Saccarifera Italiana.- 1985. -T.78. № 3. - P. 79.86.

160. Thiele H., Lengen A. Viscosity and supersaturation of sugar solutions.// International Sugar Journal.-l974.-Vol.76.- № 905.- P.136.140; 1974.-Vol.76.- № 906.- P. 169. 173.

161. Van Hook A. Kinetics of sucrose crystallization: mechanism of the reaction in real. //American Society of Sugar Beet Technologists. 1946. -P.558.564.

162. Van Hook A. Sugar Crystals. Notes on Inclusions. //Sugar Journal. - 1986. - December. - P. 4.5.

163. Van Hook A. The fluid film surrounding a sucrose crystal immersed in ist mother liquor. //International Sugar Journal. 1989. - Vol.91. - №1091. -P. 220.221.

164. Van Hook A. Sucrose cristallization mechanism of growth from aqueaus solution.//Journal of crystal growth. 1969. -№ 5.-P. 305.311.

165. Vassari G., Montovani G., Sgualdino G. Cooling crystallization of raw juice: Results of the second year pilot plant experimentation. // International Sugar Journal. 1993. - Vol.95. - № 1138. - S. 381 .386.

166. Vassari G., Mantovani G., Sgualdino G. Inclusion of collouring matter inside sucrose crystal in relation to spontaneous nucleation or seeding. // Zuckerindustrie. 1990. - 115. - № 8. - S. 651. .654.

167. Voilley A., Sers M., Loncin M. Influense d'un champ centrifuge sur la cristallisation de sucres. // Industrie Alimentaires et Agricoles. 1978. -P.493.496.

168. Wagnerowski K. Racjonalizowanie procesee wyczerpywania melasee. Rozwazonie wstepine. // Gazeta Cukrowanicza.- 1982. -№ 1 .4. P. 1 .5.

169. Wagnerowski К., Dabrowska D., Dabrowski Cr. Probleme der Melasseerchopfiing. // Zeitschrift ftir die Zuckerindustrie. 1962. - Bd.12.-S. 664.671.

170. Wagnerowski K., Czystosc normatywna jako kryterium wyczerpania melasy w warunkach przemyslowych. // Gazeta Cukrownicza. 1977. - № 11.- P. 234.251.

171. Yeorge C. W. Crystals. //Sugar Journal. 1990. - Vol.52. - №9. - 10 p.

172. Zinger J. Sugar boiling the syrops in the vacuum pans. //Sugar Journal. -1979.-May.-P. 11.14.

173. Zinger J. Sugar boiling the syrops in the vacuum pans. //Sugar Journal. -1979.-June.-P. 27.31.

174. УТВЕРЖДАЮ» Главный инженер Алексеевского сахарного завода1. АКТпроизводственных испытаний на Алексеевском сахарном заводе «Способа разделения утфеля последней кристаллизации»

175. Использование предложенного способа способствует сокращению общего цикла центрифугирования, обеспечивает лучшее отделение пленки оттека, повышает производительность центрифуг и качественные показатели сахара последней кристаллизации.

176. Председатель комиссии: Члены комиссии:1. Меленко Е.Е.1. Мойсеяк М.Б. Диденко В.М.

177. УТВЕРЖДАЮ» Главный инженер Алексеевскою сахарноп1. АКТпроизводственных испытаний на Алексесвском сахарном заводе «Способа получения сахара последней кристаллизации»

178. Использование предложенного способа способствует более глубокому истощению мелассы, улучшает качественные показатели сахара-песка и сокращает время кристаллизации утфеля в утфелемешалках-кристаллизаторах.

179. Способа получения сахара последней кристаллизации» разработан в МГУПП при выполнении НИР на кафедре «Технология сахара и сахаристых вещеотв».

180. Использование предложенного способа способствует более глубокому истощению мелассы, улучшает качественные показатели клеровки утфеля последней кристаллизации и сокращает время уваривания утфеля в вакуум-аппарате и процесс кристаллизации охлаждением.

181. На основании нронеденных испытаний комиссия считает предло/кепныи «Способ получения сахара последней кристалличацин» целесообрашым для iiciiojib югшпия на сахарных заводах при переработке сахарной свеклы.1.po.kxvwicji. комиссии : .— Федорова 1\М.

182. Ч юны комиссии : /у^ t{t( у. ;1. V/у/, Грнионко С'.И.1. Г У1. У/и/ -"^Славянским А.А.1. Мойсеяк М.К. Орехова И.С.

183. УТВЕРЖДАЮ» Главный инженер1. АКТвнедрения способа производства сахара последней кристаллизации на Алексеевском сахарном заводе

184. Использование предложенного способа способствует более глубокому истощению мелассы, улучшает качественные показатели сахара-песка и сокращает время кристаллизации утфеля в утфелемешалках-кристаллизаторах.

185. На основании проведенных испытаний комиссия считает предложенный «Способ производства сахара последней кристаллизации» (заявка на патент РФ № 2004125098 от 18.08.04.) эффективным и целесообразным для использования на сахарных заводах.

186. Председатель комиссии: Члены комиссии:

187. УТВЕРЖДАЮ» . Гжвный'ийженор ОАО»Чишминский caxapf1. Алексеев И.К.caxapfо проведении заводских испытаний технологии улучшения качества сахара последней кристаллизации

188. Проведенные опыты показали,, что добавка в утфель последней кристаллизации ПАВ (моноглицериды мягкие П0-90, М-90 ) улучшают процесс его разделения в центрифугах и обеспечивают более полное удаление пленки мелассы с кристаллов желтого сахара.

189. Полученные результаты позволяют сделать вывод об эффективности и целесообразности использования данной технологии в заводской практике.1. Главный технолог завода1. Филиппова Л.Д.

190. УТВЕРЖДАЮ» Главный инженер

191. Алексеевского оахарного завода * j

www.dissercat.com

|

eNUFTIR > Неопубліковані видання > Оглядово-аналітична документація >

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

|

dspace.nuft.edu.ua

способ получения утфеля первой кристаллизации - патент РФ 2472860

Изобретение относится к пищевой промышленности. Способ предусматривает сгущение сиропа в вакуум-аппарате, заводку кристаллов, их наращивание, отбор части утфеля из вакуум-аппарата, центрифугирование части утфеля с разделением на сахар и оттек, возврат оттека в вакуум-аппарат и уваривание оставшейся части утфеля до готовности. Заводку кристаллов проводят путем их самопроизвольного образования в количестве 8-12 шт. на 1 мм длины поверхности пробного стекла, для чего степень пересыщения сиропа доводят до 1,3-1,4 при температуре 78-82°С и затем быстро охлаждают до появления центров кристаллизации, регулируя при этом подачу греющего пара в паровую камеру вакуум-аппарата, и наращивают их до содержания в утфеле 40-42% кристаллов к его массе. Отбор части утфеля из вакуум-аппарата осуществляют в количестве 35-40% от общей массы. Оставшийся в вакуум-аппарате утфель уваривают на подкачках сиропа до содержания в нем 88-89% сухих веществ, а затем проводят озонирование, причем возврат оттека отобранной части утфеля в вакуум-аппарат осуществляют после окончания подачи сиропа. Способ обеспечивает повышение выхода и качества сахара-песка за счет ускорения процесса уваривания утфеля первой кристаллизации и равномерного гранулометрического состава кристаллов в нем. 1 пр.

Изобретение относится к сахарной промышленности и может быть использовано при получении утфеля первой кристаллизации в сахарном производстве.

Известен способ получения утфеля первой кристаллизации, включающий сгущение сиропа в вакуум-аппарате до требуемого коэффициента пересыщения, заводку кристаллов, их наращивание, сгущение утфеля, многократный отбор части утфеля из вакуум-аппарата, центрифугирование отобранной части утфеля с разделением на сахар и оттек, возврат оттека на уваривание оставшейся части утфеля до достижения требуемой чистоты. При этом с целью интенсификации процесса в период уваривания с отбором в него вводят исходный сироп в количестве, равном по сухим веществам количеству отобранного при центрифугировании сахара (SU 257368, 11.11.1969).

Недостатком этого способа является то, что при определенных в нем условиях невозможно обеспечить необходимое истощение межкристального раствора утфеля и получение сахара-песка в соответствии с требованиями ГОСТ 21-94.

Наиболее близким по технологической сущности является способ получения утфеля первой кристаллизации, включающий сгущение сиропа в вакуум-аппарате до требуемого коэффициента пересыщения, заводку кристаллов сахара в количестве 8-9 шт. на 1 мм длины поверхности пробного стекла, их наращивание до достижения в утфеле 91-91,5% сухих веществ. Утфель отбирают из вакуум-аппарата в количестве 35-40% от общей массы. После центрифугирования отобранной части утфеля кристаллы сахара промывают горячей водой с отделением оттека. Оставшийся в вакуум-аппарате утфель раскачивают сиропом до 88-89% сухих веществ и проводят повторное наращивание кристаллов путем подачи в вакуум-аппарат сиропа. Возврат оттека отобранной части утфеля в вакуум-аппарат осуществляют после окончания подачи сиропа. Уваривание оставшейся в вакуум-аппарате части утфеля до готовности проводят до 92-92,5% сухих веществ (RU 2227162, 20.04.2004).

Недостатком этого способа является то, что предусматриваемый в нем способ заводки центров кристаллизации не позволяет обеспечить равномерный гранулометрический состав кристаллов в утфеле, приводит к ухудшению условий уваривания утфеля и снижению выхода кристаллов из него.

Технический результат изобретения заключается в улучшении выхода и качества сахара-песка из утфеля первой кристаллизации за счет ускорения процесса уваривания утфеля и повышения равномерности гранулометрического состава кристаллов в нем.

Этот результат достигается тем, что в предложенном способе получения утфеля первой кристаллизации, включающем сгущение сиропа в вакуум-аппарате до требуемого коэффициента пересыщения, заводку кристаллов, их наращивание, отбор части утфеля из вакуум-аппарата, центрифугирование этой части утфеля с разделением на сахар и оттек, возврат оттека в вакуум-аппарат и уваривание оставшейся части утфеля до готовности. При этом заводку кристаллов проводят путем их самопроизвольного образования в количестве 8-12 шт. на 1 мм длины поверхности пробного стекла, для чего степень пересыщения сиропа доводят до 1,3-1,4 при температуре 78-82°C и затем быстро охлаждают до появления центров кристаллизации, при это регулируют подачу греющего пара в паровую камеру вакуум-аппарата и наращивают их до содержания в утфеле 40-42% кристаллов к его массе, при этом отбор части утфеля из вакуум-аппарата осуществляют в количестве 35-40% от общей массы, оставшийся в вакуум-аппарате утфель уваривают на подкачках сиропа до содержания в нем 88-89% сухих веществ, а затем проводят озонирование, причем возврат оттека отобранной части утфеля в вакуум-аппарат осуществляют после окончания подачи сиропа.

Способ осуществляется следующим образом.

Сначала в вакуум-аппарате создают разрежение, соответствующее остаточному давлению 0,014-0,021 МПа, затем набирают сироп выше уровня поверхности паровой камеры и начинают сгущать его до коэффициента пересыщения 1,3-1,4. Заводку центров кристаллизации проводят путем их самопроизвольного образования в количестве 8-12 шт. на 1 мм длины поверхности пробного стекла, для чего степень пересыщения сиропа доводят до требуемого при температуре 78-82°C и затем быстро охлаждают до появления центров кристаллизации за счет регулирования подачи пара в паровую камеру. Образование центров кристаллизации в таком количестве обеспечивает быстрое уваривание утфеля без вторичного образования центров кристаллизации. Наращивание центров кристаллизации сахара ведут на систематических подкачках сиропа, предварительно нагретого до 74-75°C.

Процесс наращивания кристаллов сахара проводят до достижения в утфеле 40-42% кристаллов к его массе. При этом создаются оптимальные условия для роста кристаллов сахарозы с обеспечением их однородности по составу кристаллов. Такой утфель достаточно подвижен и легко вытекает из вакуум-аппарата и центрифугируется.

После достижения в утфеле 40-42% кристаллов к его массе проводят отбор из вакуум-аппарата части утфеля в количестве 35-40% от его общей массы. Установлено, что при отборе менее 35% или более 40% ухудшаются условия уваривания оставшейся части утфеля, снижается выход сахара и его качественные показатели.

Отобранную из вакуум-аппарата часть утфеля центрифугируют с получением сахара, первого и второго оттеков. Промывка кристаллов сахара горячей водой температурой 80-90°C необходима для удаления с их поверхности пленки первого оттека и обеспечения их качественных показателей согласно требованиям ГОСТ 21-94. При исключении промывки кристаллов горячей водой возможно получение сахара-песка, не соответствующего по качеству требованиям ГОСТ 21-94.

После отбора утфеля из вакуум-аппарата оставшуюся его часть раскачивают сиропом до содержания в нем 88-89% сухих веществ, а затем проводят его озонирование с концентрацией озона в смеси 7-12 г/м3 в течение 5 минут. При обработке сиропа озоном происходит интенсивное разложение моносахаридов, продукты разложения которых в щелочной среде окисляются с образованием постоянных бесцветных соединений, вместо того, чтобы конденсироваться в высокомолекулярные красящие вещества, что снижает цветность готового утфеля. Также озон оказывает прямое обесцвечивающее действие на продукты сахарного производства, вступая в реакцию с ранее образовавшимися молекулами красящих веществ. Таким образом, происходит окисление высокомолекулярных соединений, сопровождающееся разрывом углеродных цепочек, чем и обусловлено падение цветности и снижение вязкости сахаросодержащего раствора.

После раскачивания оставшейся части утфеля до содержания в нем 88-89% сухих веществ проводят повторное наращивание его кристаллов по типовой технологии вначале на сиропе, а после его истощения до чистоты второго оттека отобранной части утфеля наращивание кристаллов сахара проводят на его подкачках. Использование для уваривания оставшейся части утфеля второго оттека вместо первого обусловлено его более высоким качеством. Это позволяет получить из второй части утфеля стандартный по ГОСТ 21-94 сахар-песок. При этом снижаются потери сахара в процессе центрифугирования второй части утфеля и промывке его кристаллов. Все это позволяет не только сократить время уваривания второй части утфеля, но и снизить потери сахара в производстве.

При завершении наращивания кристаллов и заполнении вакуум-аппарата утфелем проводят окончательное его сгущение по типовой технологии до содержания в нем 92,0-92,5% сухих веществ. При этих условиях утфель имеет хорошую подвижность, легко спускается из вакуум-аппарата и центрифугируется с отделением сахара-песка, первого и второго оттеков.

Пример. Утфель I кристаллизации уваривают из сиропа чистотой 92,5% в вакуум-аппарате. В самом начале процесса уваривания сироп набирают в вакуум-аппарат выше уровня поверхности паровой камеры и сгущают его до коэффициента пересыщения 1,35. Заводку центров кристаллизации проводят путем их самопроизвольного образования в количестве 10 шт. зародышей кристаллов на 1 мм длины поверхности пробного стекла, регулируя подачу греющего пара в паровую камеру вакуум-аппарата. Наращивание кристаллов проводят на систематических подкачках сиропа, предварительно нагретого на 5°C выше температуры кипения утфеля, которую выдерживают равной 75°C. При достижении в утфеле 42% кристаллов к его массе, часть этого утфеля в количестве 40% от общей массы отбирают из вакуум-аппарата и направляют на центрифугирование. После разделения утфеля в центрифугах получают сахар-песок и два оттека.

Оставшийся в вакуум-аппарате утфель раскачивают сиропом с одновременным его озонированием в течение 5 мин, для чего в утфель вводят озон в количестве 7 г/м3 . Затем проводят повторное наращивание кристаллов в сиропе, а на последние подкачки подают в вакуум-аппарат второй оттек отобранной части утфеля. После этого утфель доводят до готовности, сгущая его до 92,5% сухих веществ, и выгружают из вакуум-аппарата в приемную утфелемешалку.

Время уваривания утфеля в вакуум-аппарате по данному способу составляет 2,8 часа.

После центрифугирования получают товарный сахар-песок, имеющий размер кристаллов 0,72 мм и коэффициент неоднородности 28% и цветность 0,7 усл.ед., а также первый и второй оттеки, которые в дальнейшем используют на последующих технологических операциях. Выход сахара при уваривании утфеля I кристаллизации по предлагаемой технологии составляет 16,2% к массе свеклы.

Параллельно осуществляют процесс уваривания утфеля первой кристаллизации в вакуум-аппарате из сиропа чистотой 92,5% по известному способу. В самом начале процесса уваривания сироп набирают в вакуум-аппарат выше уровня поверхности паровой камеры и сгущают до значения коэффициента пересыщения 1,35. После этого в пересыщенный сироп вводят затравку в виде тонкоизмельченной сахарной пудры из расчета 8 шт. зародышей кристаллов на 1 мм длины поверхности пробного стекла, что соответствует требованиям известного способа. Наращивание кристаллов проводят на систематических подкачках сиропа, предварительно нагретого на 5°C выше температуры кипения утфеля в вакуум-аппарате, которую выдерживают равной 75°C. Для получения сопоставляемых результатов отбор утфеля из вакуум-аппарата проводят, как и по предлагаемому способу, в количестве 40% от общей его массы.

Отобранный утфель центрифугируют с получением товарного сахара-песка, первого и второго оттеков.

Оставшуюся часть утфеля в вакуум-аппарате вначале уваривают на сиропе, а затем на втором оттеке отобранной части утфеля до готовности.

Готовый утфель содержит 92,5% сухих веществ.

Общее время уваривания утфеля по известному способу составляет 3,2 часа.

После центрифугирования получают сахар-песок с размером кристаллов 0,56 мм и коэффициентом неоднородности 35%, цветностью 0,8 усл.ед., первый и второй оттеки. Выход сахара при уваривании утфеля I кристаллизации по известному способу составляет 16,15% к массе свеклы.

Помимо улучшения физико-химических показателей сахара предложенный способ в сравнении с известным позволяет увеличить выход товарного сахара-песка на 0,05% к массе сырья и сократить время уваривания утфеля первой кристаллизации на 12,5%.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ получения утфеля первой кристаллизации, включающий сгущение сиропа в вакуум-аппарате до требуемого коэффициента пересыщения, заводку кристаллов, их наращивание, отбор части утфеля из вакуум-аппарата, центрифугирование этой части утфеля с разделением на сахар и оттек, возврат оттека в вакуум-аппарат и уваривание оставшейся части утфеля до готовности, отличающийся тем, что заводку кристаллов проводят путем их самопроизвольного образования в количестве 8-12 шт на 1 мм длины поверхности пробного стекла, для чего степень пересыщения сиропа доводят до 1,3-1,4 при температуре 78-82°С и затем быстро охлаждают до появления центров кристаллизации, при этом регулируют подачу греющего пара в паровую камеру вакуум-аппарата и наращивают их до содержания в утфеле 40-42% кристаллов к его массе, при этом отбор части утфеля из вакуум-аппарата осуществляют в количестве 35-40% от общей массы, оставшийся в вакуум-аппарате утфель уваривают на подкачках сиропа до содержания в нем 88-89% сухих веществ, а затем проводят озонирование, причем возврат оттека отобранной части утфеля в вакуум-аппарат осуществляют после окончания подачи сиропа.

www.freepatent.ru

Автореферат Разработка способов интенсификации уваривания сахарных утфелей

Национальный университет пищевых технологийНациональный университет пищевых технологий

КОБЕР ВИКТОР ТЕОДОРОВИЧ

УДК 664.1.054

Разработка способов интенсификации

уваривания сахарных утфелей

05.18.05 Технология сахаристых веществ

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Киев 2002

Актуальность темы исследования.

Работа выполнена в Украинском научно исследовательском институте сахарной промышленности Министерства аграрной политики Украины и на Гнидаевском сахарном заводе ассоциации & ldquo; Волиньцукор & rdquo;.

Научный руководитель доктор технических наук, профессор Штангеев Валерий Остапович Украинский научно-исследовательский институт сахарной промышленности, директор института.

Официальные оппоненты: доктор технических наук, профессор Липец Антон Адамович, Национальный университет пищевых технологий, профессор кафедры технологии сахаристых веществ.

Кандидат технических наук, Миша Вячеслав Аврамович, Институт технической теплофизики НАН Украины, ведущий научный спиврбитник.

Ведущая организация Институт пищевой химии и технологии НАН Украины и Министерства аграрной политики, м. Киев.

Защита состоится 27.11.2002 г.. В 1600 часов на заседании диссертационного совета Д.26.058.04 Национального университета пищевых технологий по адресу 01033, г.. Киев 33, ул. Владимирская, 68, аудитория А 311.

С диссертацией можно ознакомиться в библиотеке Национального университета пищевых технологий по адресу 01033, г.. Киев 33, ул. Владимирская, 68.

Автореферат разослан 25.10.2002 г..

Ученый секретарь

специализированной

ученого совета, к.т.н. ассистент Кобылинская О.В.

Общая характеристика работы

Актуальность работы. Одним из базовых процессов в технологии производства сахара является кристаллизация, благодаря которой удаляется до 70% нецукрив. При этом потерисахара достигают 75% от общих, почти вдвое больше, чем на современных сахарных заводах передовых стран.

Диссертация посвящена усовершенствованию технологии уваривания сахарного утфеля с целью уменьшения потерь сахара от термического разложения, повышение его выхода и качества, является актуальной задачей сегодняшнего дня.

Связь работы 3 научными программами, планами, темами. Диссертация выполнена в соответствии с планом научно-исследовательских работ УкрНИИСП по программе КФК 040201 & ldquo; Прикладные научные и научно-технические разработки по приоритетным направлениям & rdquo ;. Автор принял участие в проведении исследований в лабораторных и промышленных условие, обработке и анализе полученных результатов.

Цель и задачи исследований. Целью работы является повышение выхода товарного сахара, повышение его качества путем усовершенствования существующих способов уваривания сахарных утфелей на основе теоретических и экспериментальных исследований технологий массовой кристаллизации.

В соответствии с поставленной целью были определены следующие задачи исследований:

- установить влияние технологических факторов на удельную скорость кристаллизации сахарозы и кинетику ее разложения в условиях уваривания утфелей;

- дать научное обоснование совершенствования технологии уваривания утфелей на основе применения вдувания неконденсованих газов;

-разработать мерах по повышению эффективности уваривания утфеля ИИ кристаллизации.

Объектами исследований являются технологии кристаллизации сахара.

Предметами исследований является сахарная утфеле.

Методы исследований включают в себя разработанные методики определения удельной скорости кристаллизации сахарозы и ее потери от термического разложения в зависимости от технологических факторов, а также методику исследований влияния вдувания в утфель при его уваривании неконденсованих газов.

Научная новизна полученных результатов:

- на основе проведенных теоретических и экспериментальных исследований научно обоснована возможность совершенствования промышленного Уварвания утфелей путем вдувания неконденсованих газов;

- верше разработан принципиально новый расчетно-экспери-ментальный метод определения мгновенной удельной скорости кристаллизации сахарозы в условиях уваривания утфелей, найденная эмпирическая зависимость ее от технологических факторов;

- установлено эмпирическую зависимость количества разложенной сахарозы от рН, температуры и чистоты межкристального растворов в условиях уваривания утфелей;

-показано, что эффективность вдувания водяного пара и неконденсованих газов возрастает с увеличением содержания кристаллов в утфеле и уменьшением чистоты его межкристального раствора.

Практическое значение полученных результатов. Результаты теоретических, лабораторных и промышленных исследований были реализованы по следующим направлениям:

полученные математические зависимости количества разложенной сахарозы и мгновенной удельной скорости ее кристаллизации от технологических факторов использовались при разработке усовершенствованной технологии уваривания утфеля ИИ кристаллизации;

-удосконалено технологию уваривания утфеля ИИ кристаллизации путем вдувания неконденесованих газов испарительной установки, внедрения в производство которой на Гнидаевском сахарном заводе позволило сократить продолжительность процесса и потери сахара от термического разложения на 10 ... 15%, цветность на 7 ... 10% и збилшиты средний размер кристаллов на 15 ... 25%.

Экономический эффект от внедрения составил 203 тыс. при переработке 100 тыс.т сахарной свеклы.

Личный вклад соискателя заключается в разработке методик, проведении теоретических, лабораторных и промышленных исследований, обработке и обобщении полученных результатов и их публикации, составлении выводов и рекомендаций промышленности. Устройство для усиления циркуляции утфеля ИИ кристаллизации разработан и смонтирован в вакуум-аппаратах на Гнидаевском сахарном заводе.

Апробация результатов работы. Основные положения диссертации докладывались и обсуждались на научно-технических конференциях и Семинарахисовое главных специалистов сахарных заводов Украины (2002 г.), Международной научной конференции молодых ученых, аспирантов и студентов НУХТ (2002 г.), втором международном профессиональном семинаре & ldquo; Пути повышения эффективности работы сахарных заводов при переработке свеклы и сахара-сырца & rdquo; & ldquo; Сахар-2002 & rdquo; (Ч. Москва, МГУПП, 2002 г.).

Работа выполнялась в отделе кристаллизации УкрНИИСП. Автор выражает благодарность работникам Гнидавского сахарного завода за помощь при проведении промышленных исследований.

Публикации. По материалам диссертации опубликовано 9 печатных работ, в том числе 5 статей в профессиональных изданиях, 3 тезисов докладов на международных научно-технических конференциях и семинарах и 1 патент Украины и заявка на патент Украины.

Структура и объем работы. Диссертация состоит из введения, пяти глав, заключения, списка использованных источников и трех приложений.

Работа изложена на 108 страницах основного текста, содержит 21 рисунок, 27 таблиц и 3 приложения. Список использованной литературы содержит 155 отечественных и зарубежных источников.

1. Анализ современных способов интенсификации уваривания утфелей. На основе обзора литературы представлен анализ существующих способов интенсификации процесса уваривания сахарных утфелей, отмечено их достоинства и недостатки.

Установлено, что многочисленные варианты усиления циркуляции утфеля не решают задачи интенсификации его уваривания: механическое усиления циркуляции требует значительных капиталовложений для переоборудования вакуум-аппаратов, вдувание в утфель водяного пара увеличивает расход топлива, вдувание воздуха перегружает вакуум-насосы. Решению этой проблемы мешает отсутствие достоверных данных о удельную скорость кристаллизации сахарозы в зависимости от коэффициента пресыщения, температуры, массовой доли кристаллов и чистоты межкристального раствора в условиях кипения. Также отсутствуют данные о количестве сахарозы, которая разлагается в условиях уваривания утфелей при различныхлев.

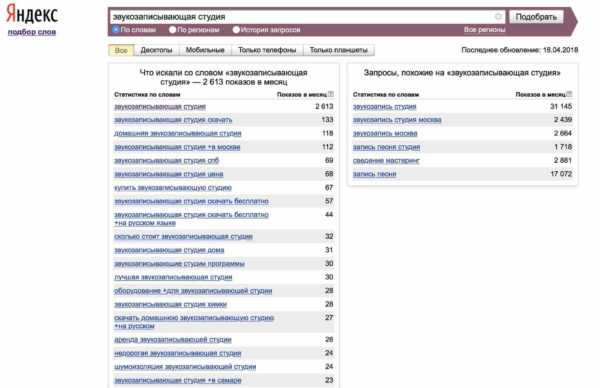

Зависимость содержания сухих веществ от времени описывали уравнением, полученным методом наименьших квадратов:

СР = СР0 + А? + В? 2 (1)

где СР0 содержание сухих веществ в межкристального растворе в начале опыта,%;

? продолжительность кристаллизации, с;

А и В константы, зависящие от коэффициента пресыщения, температуры, чистоты межкристального раствора, содержания кристаллов в утфеле, площади их поверхности и гидродинамических условий кристаллизации, их определяли экспериментально для каждого опыта.

На основе полученных данных рассчитывали содержание сухих веществ в межкристального растворе, его чистоту, коэффициент пресыщения, содержание кристаллов в утфеле, площадь их поверхности и мгновенную скорость кристаллизации сахарозы К

(2)

где КР0 исходное содержание кристаллов в утфеле,%;

S100 площадь поверхности кристаллов в 100 г утфеля, м2.

Исследование влияния действительного коэффициента пресыщения мижкристаль-ного раствора на удельную скорость кристаллизации сахарозы в условиях уваривания утфелей проводили при температурах 50, 60 и 70 ° С, содержании кристаллов в утфеле 5, 10, 15, 20, 25, 30 и 35%, чистоте межкристального раствора-70 ... 100% и коэффициенте его пресыщения - 1,04 ... 1,14. Результаты двух таких опытов представлены в табл.1 и на рис.2.

Зависимость содержания сухих веществ в межкристального растворе от продолжительности процесса кристаллизации, полученная на основе представленных в табл.1 экспериментальных данных, выглядит следующим образом:

СР = 77,915 1,41 · 10-3? + 4,92 · 10-7? 2 (3)

Результаты всех экспериментов обработаны с использованием методики В.О.Штангеева Л.И.Требина и получили эмпирическую зависимость мгновенной удельной скорости кристаллизации сахарозы от действительного коэффициента пресыщения межкристального раствора, его температуры, чистоты и содержания кристаллов в утфеле

К = 0,019 (1-0,006 Кр) (? 1) 1,095 г ехр (0,055 · t 8,8 · (100 Ч) / Ч), г / (м2с) (4)

где? -Действительно коэффициент пресыщения мижкристального раствора;

t - температура, ° С;

М -чистота межкристального раствора,%.

Таблица 1. Технологические показатели кристаллизации чистого сахарного утфеля при температуре 70 ° С.

?,? СР% КР,%? S100, м2 К · 102 г / (м2с)

0 77,915 10,00 1,0850 0,1017 5,64

36 77,865 10,20 1,0819 0,1031 5,41

74 77,313 10,41 1,0786 0,1044 5,17

113 77,762 10,62 1,0754 0,1059 4,93

153 77,711 10,82 1,0723 0,1072 4,70

194 77,660 11,03 1,0691 0,1086 4,47

237 77,608 11,23 1,0659 0,1099 4,24

Кинетика разложения сахарозы в условиях уваривания утфелей изучали путем исследований качественных изменений высококонцентрированных сахарных растворов чистотой 65 ... 100% и рН 6 ... 9 при их кипячении с обратным холодильником при температуре 80 И04 ° С. Результаты такого опыта, поставленного при температуре 100 ° С, представлены в табл.2.

Таблица 2. Разложение сахарозы в растворах различной чистоты при температуре 100 ° С.

Время нагрева, ч. рН СР,% Цк,% М,% Разложено сахарозы,% к исходной

0 7,26 82,14 53,57 65,22

4 7,01 82,20 51, ЗО 62,41 2,81

0 7,24 80,77 57,69 71,43

4 7,03 80,91 56,19 69,45 1,98

0 7,27 79,17 62,50 78,94

4 7,00 79,20 61,50 77,65 1,29

0 7,24 78, 26 65,22 83,33

4 7,03 78,45 64,58 82,32 1, 01

0 7,27 77,06 68,81 39,29

4 7,01 77, 22 68,39 88,57 0,72

0 7,25 76,13 71,43 93,75

4 7,02 76,45 71,24 93,19 0,56

0 7,25 75,00 75,00 100

4 6,92 75,20 74,91 99,61 0,39

Обработкой всех полученных результатов вывели эмпирическую зависимость количества разложенной за один час сахарозы от рН, температуры и чистоты межкристального раствора

РЦК = (И, 398 - 0,327рН + 0,0203рН2) 3,04 · И0-5ехр (0.104t-5,66-0,0566 · ч),% (5)

Глава 4. Разработка гидродинамического способа интенсификации уваривания утфеля. При разработке способов интенсификации процесса уваривания утфелей возникла необходимость выявить степень соответствия тепло-процессе уваривания утфеля ИИ кристлизации в промышленном вакуум-аппарате массовая скорость кристаллизации постепенно увеличивается, достигает максимума и затем уменьшается. При этом фактическая массовая скорость кристаллизации сахарозы в начале уваривания утфеля опережает теоретическую, что может вызвать вторичное кристаллообразования. Начиная с 25-30 мин. от заводки кристаллов фактический массообмен существенно отстает от теоретического, что вызывает необходимость его интенсификации.

Для исследований гидродинамического способа интенсификации уваривания утфеля усовершенствовали лабораторную установку, разработанную в УДУХТ (рис.3), с ее помощью ставили опыты, которые моделировали уваривания сахарных утфелей как с вдуванием водяного пара, так и без него.

Опыты без вдувания водяного пара проводили следующим образом. В вакуум кристаллизатор 1 вводили заданное количество модельного сахарного утфеля, включали нагреватель, размещенный под подъемным каналом кристаллизатора. Для разделения кристаллизатора на опускной и подъемный каналы использовали перегородку 4, к которой прикрепили трубку подачи водяного пара в барботер 3.

В процессе кипения модельного сахарного утфеля выпаренная вода из конденсатора 13 поступила в измеритель 18. С мерного устройства 11 в крыс-тализатор подкачивала раствор, температуру которого регулировали с помощью термостата 12. Чтобы уваривания утфеля происходило в изогидричних условиях, раствор подкачивала таким образом , чтобы количество введенной с подкачкой воды была равной выпаренное. Температуру утфеля измеряли термопарами 5, 10 и записывали потенциометром 8.

Рис.3. Принципиальная схема лабораторной установки для исследования гидродинамического способа интенсификации уваривания

Необходимо разрежения в кристаллизаторе создавали вакуум-насосом 17, а стабилизировали - электромагнитным клапаном 16 и электроконтактной реле 15 связанным с вакуумметром 14.

Параллельно ставили опыты с вдуванием водяного пара, полученной при кипении дистиллированной воды в парогенераторе 7, расположенном над нагревателем 6. Температуру пара и разрежения в парогенераторе регулировали вентилем 9.

По концентрации сахарного раствора для подкачки и его количества рассчитывали массу утфеля в вакуум-кристаллизаторе, содержание в нем сухих веществ и чистоту межкристального раствора.

Количество выпаренной воды рассчитывали по объему конденсата в измерителе 18. При этом делали поправку на потери водяного пара в конденсаторе, которые определяли отдельным опытом.

Количество водяного пара, которую вдували в утфель, определяли в конце опыта по уменьшению массы воды в парогенераторе.

Параллельно ставили два опыта в одних и тех же условиях, но в одном утфель увариваем с вдуванием водяного пара, а во втором без него. Было установлено, что с ростом содержания кристаллов скорость массовой кристаллизации и испарения воды уменьшается, но при этом возрастает эффективность вдувания водяного пара (рис.4). С понижением чистоты утфеля также уменьшаются скорость массовой кристаллизации и испарения воды и увеличивается положительное влияние вдувания водяного пара (рис.5). Из этого следует, что максимальную эффективность можно ожидать при гидродинамической интенсификации уваривания утфелей низкой чистоты на последних стадиях этого процесса.

Для оптимизации расходов водяного пара искусственный утфель ИИ кристаллизации чистотой 78% и начальным содержанием кристаллов 20% увариваем с вдуванием разного количества водяного пара с таким расчетом, чтобы за время проведения опыта его масса возросла с 900 до 1000 г. Из представленных в табл .4 данных можно сделать вывод, что оптимальными являются расходы водяного пара 2 ... 3% к массе выпаренной воды.

Таблица 4. Показатели процесса уваривания утфеля ИИ кристаллизации с вдуванием разного количества водяного пара

№ дос-лиду Количество пары,% к массе выпаренной воды Тривалисть уваривания утфеля, мин. Средний размер кристаллов, мм дисперсия Коэффициент неривномир ности

1 0 250,2 0,226 0,089 0,358

2 0,5 242,0 0,224 0,088 0,355

3 1,0 231,0 0,227 0,089 0,350

4 1,5 2И9,І 0,232 0,088 0,337

5 2,0 217,0 0,235 0,088 0,334

6 2,5 208,8 0,23І 0,089 О, 322

7 3,0 203,2 0,234 0,088 0,326

8 4,0 206,9 0,232 0,087 0,318

9 5,0 206,0 0,241 0,087 0,310

10 6,0 204, 1 0,239 0,088 0,309

11 7,0 203,0 0,238 0,088 0,308

12 3,0 202,9 0,239 0,088 0,294

13 9,0 198,0 0,246 0,089 0,301

14 І2,0 200,0 0,249 0,087 0,280

Розділ 5. Розробка вдосконаленої технології уварювання утфелю ІІ кристалізації, промислові дослідження її ефективності та впровадження у виробництво. На основ лабораторных доцентов гідродинамічної інтенсифікації процесу уваженияван цукрових утфелів розробили вдосконалену технологію цього процесу. Вона приходитсяється в наступном.

В зв'язку з тим, що гідродинамічна інтенсифікація процесу уварювання ефективніша для продуктаів низкоеко чисто, вдування водяної пари застосували при уварюванні утфелю ІІ кристалізації.

Для економії енергоресурсів використали неконденсовані гази с парової камери даного ваукуум-апарату. При цоому навантаження на вакуум-насосы, а также надлишкова теплота цих газів використовується для додаткового нагрівання утфелю і випаровування з ього води.

Для вдування неконденсованих газів разом із УкрНДІЦП розробили і змонтували в вакуум-апараті пристій у вигляді двохільцевого трубчатого розподільника з отворами для виходу газу. На рис. 6 подано схему такої установки.

Працює установка таким чином. Із аміачної відтяжки неконденсовані гази 4 або водян пара-поступають по трубопроводу з витратомір 1 в трубчатий розподільник 2, розташование підов нагрівальной камера 3. Через 256 отвор діаметра 3 мм, розташований в двохкільцевом трубчатом

myreferat.net

автореферат диссертации по технологии продовольственных продуктов, 05.18.05, диссертация на тему:Повышение эффективности технологии уваривания утфеля первой кристаллизации

Автореферат диссертации по теме "Повышение эффективности технологии уваривания утфеля первой кристаллизации"

На правах рукописи

МОХОВА ТАТЬЯНА БОРИСОВНА

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИИ УВАРИВАНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ

Специальность 05.18.05 - Технология сахара и сахаристых продуктов

АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук

5 ПЕК*®

Москва - 2008

003456305

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Московский государственный университет пищевых производств» на кафедре «Технология сахаристых, субтропических и пищевкусовых продуктов»

Научный руководитель -доктор технических наук, профессор, заслуженный изобретатель РСФСР

Славянский Анатолий Анатольевич

Официальные оппоненты: доктор технических наук, профессор,

Ермолаева Галина Алексеевна

кандидат технических наук, с.н.с.

Костенко Владимир Георгиевич

Ведущая организация - ГНУ «Всероссийский научно-исследовательский

институт сахарной свеклы и сахара» им. А.П. Мазлумова.

Защита состоится 25 декабря 2008 г. в 13 ч 00 мин на заседании Совета по защите докторских и кандидатских диссертаций Д 212.148.01 при ГОУВПО «Московский государственный университет пищевых производств», 125080, Москва, Волоколамское шоссе, д. 11, ауд. 53 ВК.

Приглашаем принять участие в заседании Совета по защите докторских и кандидатских диссертаций или прислать отзыв в двух экземплярах, заверенных печатью учреждения, по выше указанному адресу на имя ученого секретаря совета проф. М.С. Жигалова.

С диссертацией можно ознакомиться в библиотеке ГОУВПО «МГУПП».

Автореферат разослан 22 ноября 2008 г.

Ученый секретарь Совета по защите докторских и кандидатских диссертаций Д 212.148.01 кандидат технических наук, профессор / М.С.Жигалов

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. В свете современных представлений о безопасности продуктов питания и здоровья людей особое значение приобретают требования к качеству сахара и технологии его получения.

Для нестабильных климатических условий России увеличение продолжительности производственного сезона по переработке свеклы усложняет условия обеспечения высокого выхода и требуемого качества сахара-песка. Поэтому, проведение исследований по усовершенствованию типовой технологии, разработке и включению в нее более эффективных способов, особенно на стадии кристаллизации сахарозы, по-прежнему являются важной и актуальной задачей сахарного производства.

Несмотря на многочисленные исследования, многообразие теоретических и технологических решений в области кристаллизации сахара возможности дальнейшего повышения эффективности данного процесса еще полностью не исчерпаны. Одним из направлений этих исследований может быть разработка соответствующих математических моделей для исследования и решения вопросов оптимизации процесса кристаллизации сахарозы в производственных условиях.

Новые научные и технические решения по повышению эффективности уваривания утфеля I кристаллизации могут обеспечить более высокий выход и качество товарного сахара, что подтверждает актуальность данной проблемы.

Цель и задачи исследования. Основной целью работы являлось проведение комплексных исследований, направленных на совершенствование технологии кристаллизации сахарозы в промышленных условиях, в том числе за счет использования в ней новых, более эффективных способов уваривания утфеля I кристаллизации, обеспечивающих высокий выход и качество сахара-песка.

Для достижения поставленной цели были сформулированы следующие задачи:

• исследовать кристаллизацию сахарозы как диффузионный процесс и уточнить ее математическое описание;

• количественно оценить влияние основных технологических параметров на кинетику роста кристаллов сахарозы в вакуум-аппарате и эффективность данного процесса;

• провести исследования по оптимизации процесса уваривания утфеля I с разработкой и использованием для этих целей математической модели;

• исследовать процесс кристаллизации сахарозы в условиях совместного протекания конвективного и диффузионного массопереноса вещества к кристаллу сахарозы;

. разработать и проверить в производственных условиях новые способы уваривания утфеля I кристаллизации;

• разработать и предложить промышленности комплексную технологию уваривания утфеля I кристаллизации, обеспечивающую повышение выхода и качества сахара-песка.

Научная новизна работы состоит в развитии существующих теоретических представлений о кристаллизации сахарозы в производственных условиях в процессе уваривания ее утфеля в вакуум-аппарате с уточнением основных технологических факторов, влияющих на этот процесс, и на их основе раскрытие и обоснование технологических условий, обеспечивающих повышение выхода и качества сахара-песка.

Усовершенствовано математическое описание диффузионного процесса кристаллизации сахарозы, что позволило изучить процесс кинетики роста кристаллов сахарозы в производственных условиях. Научно обосновано влияние основных технологических параметров на рост кристаллов сахарозы, и получен ряд математических зависимостей для расчета кинетики протекания этого процесса в вакуум-аппарате.

Проведены исследования по оптимизации процесса кристаллизации сахарозы и установлены новые пределы значений исследуемых технологических параметров утфеля первого продукта, увариваемого с промежуточным центрифугированием и на кристаллической основе.

На основе количественного моделирования процесса кристаллизации сахарозы установлены технологические параметры, обеспечивающие наиболее благоприятные условия для формирования центров кристаллизации сахарозы при уваривании первого утфеля на кристаллической основе; выявлены и научно обоснованы технологические условия повышения равномерности кристаллов сахара при уваривании утфеля I кристаллизации.

Сформулированы основные принципы комплексной технологии уваривания утфеля I кристаллизации с дифференцированным вводом пищевых ПАВ, обеспечивающие повышение эффективности кристаллизации сахарозы в промышленных условиях.

Практическая значимость и реализация результатов работы

На основе математического моделирования и оптимизации процесса промышленной кристаллизации сахарозы предложены новые способы ее реализации.

Разработан новый способ уваривания утфеля I кристаллизации с улучшенным гранулометрическим составом (патенты РФ 2320725, 2327741) и на кристаллической основе в двух вакуум-аппаратах с дифференцированным вводом ПАВ (патент РФ 2320726).

Разработан и прошел производственную проверку на Алексеевском и Волоконовском сахарных заводах способ получения утфеля I кристаллизации с промежуточным центрифугированием его части (РФ 2301265), обеспечивающий более высокий выход сахара-песка и его качество.

Разработана и предложена промышленности комплексная технология уваривания утфеля I кристаллизации, позволяющая увеличить выход сахара на 0,03...0,05 % к массе сырья.

Научные разработки, защищены патентами РФ, экспонировались на отраслевых научно-технических выставках, где были отмечены почетными дипломами, золотой и серебряной медалями.

Апробация результатов работы. Основные результаты исследований опубликованы в центральной печати и обсуждались на научно-технических конференциях:

1. «Сахар-2006»: Повышение эффективности работы сахарной промышленности», МГУПП, 2006 г - VI ежегодная международная научно-практическая конференция. - Москва, МГУПП, 22...24 апреля 2006.

2. «Сахар-2007»: Энерго- и ресурсосберегающие технологии сахарного производства», МГУПП, 2007 г. - VII ежегодная международная научно-практическая конференция. - Москва, МГУПП, 16...21 апреля 2007 г.

3.«Сахар-2008»: Повышение эффективности работы сахарной промышленности», МГУПП, 2008 г. - VIII ежегодная международная научно-практическая конференция. - Москва, МГУПП, 14... 16 апреля 2008 г.

Публикации. По материалам диссертации опубликовано 10 работ, в том числе получено 4 патента РФ на изобретения.