Линия автоматической оптимизации ОПТИМА 8. Линия оптимизации

Линия оптимизации TRV 2200 EB, Cursal (Италия)

Линия оптимизации TRV 2200 EB — самая быстрая в линейке выпускаемых заводом Cursal станков. Подойдет для высокоскоростной резки одновременно с удалением дефектов и оптимизацией полезного выхода. Эти линии обычно применяются на средних и крупных предприятиях по выпуску погонажных изделий, и могут встраиваться в полностью автоматические поточные производственные линии

| Общее описание линии | Линия полной оптимизации с высокоскоростной непрерывной подачей, для программированной резки на нужные длины и вырезания отмеченных флюоресцентным мелом дефектов.На выходе можно установить обычный ленточный транспортер для отвода фрагментов, или скоростную сортировочную станцию с необходимым количеством выталкивателей.Загрузка досок может осуществляться вручную или автоматически, при наличии системы загрузки |

| Сферы применения | Производство деревянной тары и поддонов |

| Вырезка дефектов перед линией сращивания | |

| Производство полуфабрикатов для мебельной индустрии | |

| Производство погонажных изделий и полуфабрикатов с заданной длиной | |

| Производство окон и дверей | |

| Как это работает | Оператор на столе отмечает дефекты флуоресцентным мелом и укладывает доски на приводной роликовый стол или на поперечные цепи (если установлена система автоматической загрузки). Во время прохождения доски под датчиками и камерой, станок считывает общую длину доски и отмеченные дефекты, оптимизирует программу резания, а торцовочный узел выполняет её. Доски подаются одна за одной, за счет чего достигается очень высокая производительность. Помимо большого числа размеров можно запрограммировать начальный и конечный рез, а также максимальный и минимальный размер фрагментов для сращивания. В этом случае все отрезанные фрагменты на выходе не будут превышать размер, который максимально может обработать ваша линия сращивания. |

| Преимущества | Очень высокая скорость работыВысокая точность резаВозможность легко встроить в производственную линию |

Описание и технические характеристики линии оптимизации TRV 2200 EB:

- Пильный диск движется вертикально, приводится бесщёточным двигателем с электронным управлением

- Ширина заготовок 30 — 250 мм

- Толщина заготовок 5-70 мм

- Скорость резания регулируемая в пределах 0, 01 до 0, 5 секунд

- Подача осуществляется посредством скоростного ленточного конвейера

- Максимальная скорость подачи 100-240 м/мин

- Могут быть запрограммированы 45 групп размеров (в разрезе 9 значений длины и 5 значений сортности), в каждой группе до 199 значений, с независимыми вариантами для каждой группы

- Оператор может задавать приоритетные длины, качество или количество

- Возможность задания максимальной и минимальной длины заготовок для последующего сращивания, т.н. «функция Finger-Joint»

- Автоматический перерасчёт алгоритма резания, если рассчитанная комбинация не удовлетворяет лимиту отходов

- Отображение на дисплее полной статистики работы

- Максимальная разница в толщине для заготовок, подаваемых одна за одной — 6 мм

- Точность резания на длине до 1 м — 0,7 мм, на большей длине +/- 0,1 % длины

- Максимальные скорости резания для заготовок с площадью сечения 2500 мм2:

Длина отрезаемой части 100 мм — 190 резов в минуту

Длина отрезаемой части 250 мм — 157 резов в минуту

Длина отрезаемой части 500 мм — 131 резов в минуту

-

Высота рабочего стола от пола 850 +/- 20 мм

-

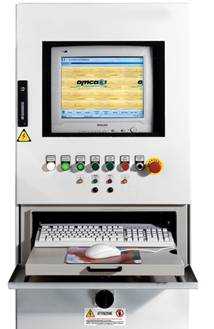

Панель управления в отдельном шкафе

-

Полная защита

-

Установленная мощность 10 кВт

-

Габариты 2200+400 x 900 x 1400 мм

Скачать рекламный буклет по линиям оптимизации TRV 2200 EB в формате PDF, на английском языке. Размер файла 6,76 Мб

Сопутствующее оборудование

lamella.ru

Линия оптимизации ОПТИМА 7/6300 - Станкофф.RU

Отличительные особенности:

- Подача заготовки осуществляется автоматически со скоростью, обеспечивающей высокую производительность:

- высокое быстродействие торцовочного узла;

- высокая скорость подачи – до 75 м/мин;

- режет пиломатериал сечением от багетного до строительного размера;

- обеспечивает чистый перпендикулярный рез;

- минимальный расход воздуха, возможность работы при давлении в пневмосистеме от 4 до 6 бар;

- эргономичный дизайн:

- удобное расположение рабочей зоны оператора, дополнительные выносные пульты управления;

- простота выбора нужного режима работы линии и установки требуемых параметров карты раскроя на дисплее (см. рисунок пульта управления).

- свободный доступ к любой точке механизма;

- пневмо- и электрошкаф на удобной высоте для обслуживания;

- смазка трущихся частей через пресс-масленки в одной зоне;

- удобное расположение подвода электро-, пневмопитания и отсоса стружки – в нижней задней части торцовочного модуля;

- виброопоры;

- высокая точность выполнения отдельных деталей и узлов (их полная взаимозаменяемость).

- надёжные комплектующие производителей Италии, Германии;

- малые габариты линии;

- отечественный производитель – оперативная сервисная поддержка;

- доступная цена по сравнению с импортными аналогами;

| Техническая характеристика | |

| Длина заготовки (макс.), мм | 4300 |

| Высота заготовки, мм | 20…100 |

| Ширина заготовки, мм | 30…250 |

| Сечение заготовки (макс.) | |

| -по предельной ширине,мм | 250х50 |

| -по предельной высоте,мм | 200х100 |

| Скорость подачи, м/мин | до 75 |

| Характеристики отрезной пилы,мм | D=400, d=30 |

| Частота вращения шпинделя пилы, об/мин | 4000 |

| Максимальная потребляемая мощность, кВт | |

| Рабочее давление воздуха,бар | 4…6 |

| Потребление воздуха (макс.), л/мин | 200 |

| Максимальная погрешность резки в размер, мм | ±1 |

| Габаритные размеры, мм | 6800х880х1300 |

| Масса,кг | 400 |

Режимы работы линии:

- резка в размер;

- резка в размер с минимальным отходом;

- резка в размер с приоритетными длинами;

- вырезка дефектов;

- вырезка дефектов с минимальным отходом;

- вырезка дефектов с приоритетными длинами.

Описание режимов работы станка:

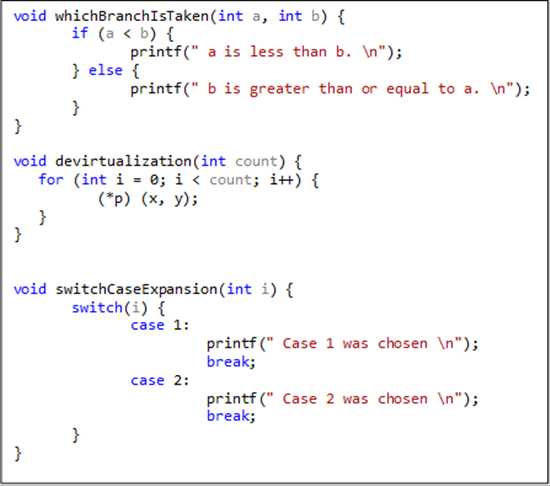

Станок может работать в следующих режимах:1. Резка в размер;2. Резка в размер с минимальным отходом;3. Резка в размер с приоритетными длинами;4. Вырезка дефектов;5. Вырезка дефектов с минимальным отходом;6. Вырезка дефектов с приоритетными длинами.Выбор режима работы производится кнопками «Вверх» и «Вниз» на пульте управления станком. Режим работы индицируется на дисплее пульта управления.

1. Резка в размер.В этом режиме производится пиление заготовок на предварительно заданные в установках длины без оптимизации. Пиление начинается с длины №1 и пилится заданное для этой длины количество изделий. Когда план по количеству изделий длиной №1 выполнен, начинается пиление длины №2 и так далее до длины №8. Не обрабатываются длины, которые равны нулю и длины, количество которых равно нулю. Когда план по количеству всех изделий выполнен станок автоматически выключается и на дисплей пульта управления выводится сообщение «Задание выполнено!».

2. Резка в размер с минимальным отходом.В этом режиме происходит оптимизация по минимуму отходов после пиления. Длины с №1 по №8 в разных комбинациях вписываются в длину заготовки. Из всех возможных вариантов вписывания заданных длин в заготовку выбирается вариант, у которого минимальный отход. Когда план по одной из длин выполнен, она исключается из процесса оптимизации. Также не участвуют в процессе оптимизации длины, которые равны нулю и длины, количество которых равно нулю. Данный вариант режима работы станка позволяет абсолютно минимизировать отход. Когда план по количеству всех изделий выполнен станок автоматически выключается и на дисплей пульта управления выводится сообщение «Задание выполнено!».

3. Резка в размер с приоритетными длинами.В этом режиме происходит оптимизация по минимуму отходов после пиления, но при этом учитывается приоритет длин. Приоритет длин означает то, что длина с большим приоритетом будет выпиливаться в первую очередь. Максимальный приоритет у длины №1, а минимальный приоритет у длины №8. Оператор должен ввести длины в установки с учетом приоритетов. В длину заготовки вписывается длина с максимальным приоритетом, который можно уложить, затем в оставшуюся часть заготовки, если это возможно, вписываются длины с более низким приоритетом. Когда план по одной из длин выполнен, она исключается из процесса оптимизации. Также не участвуют в процессе оптимизации длины, которые равны нулю и длины, количество которых равно нулю. Данный вариант режима работы станка не позволяет абсолютно минимизировать отход, но позволяет в первую очередь выпиливать длины с максимальным приоритетом. Когда план по количеству всех изделий выполнен станок автоматически выключается и на дисплей пульта управления выводится сообщение «Задание выполнено!».

4. Вырезка дефектов.В этом режиме производится выпилка дефектов по меткам, нанесенным оператором на заготовке без оптимизации. Метки наносятся специальным люминесцентным мелком на верхней поверхности заготовки. В данном режиме не используются заданные в уставках длины и их количество. Это простейший режим работы станка, который позволяет просто пилить по меткам.

5. Вырезка дефектов с минимальным отходом.В этом режиме в бездефектные участки заготовки размеченной оператором вписываются длины с №1 по №8 в разных комбинациях. Из всех возможных вариантов вписывания заданных длин в бездефектный участок выбирается вариант, у которого минимальный отход. Когда план по одной из длин выполнен, она исключается из процесса оптимизации. Также не участвуют в процессе оптимизации длины, которые равны нулю и длины, количество которых равно нулю. Данный вариант режима работы станка позволяет абсолютно минимизировать отход. Когда план по количеству всех изделий выполнен станок автоматически выключается и на дисплей пульта управления выводится сообщение «Задание выполнено!».

6. Вырезка дефектов с приоритетными длинами.В бездефектные участки заготовки размеченной оператором вписывается длина с максимальным приоритетом, который можно уложить, затем в оставшуюся часть бездефектного участка заготовки, если это возможно, вписываются длины с более низким приоритетом. Когда план по одной из длин выполнен, она исключается из процесса оптимизации. Также не участвуют в процессе оптимизации длины, которые равны нулю и длины, количество которых равно нулю. Данный вариант режима работы станка не позволяет абсолютно минимизировать отход, но позволяет в первую очередь выпиливать длины с максимальным приоритетом. Когда план по количеству всех изделий выполнен станок автоматически выключается и на дисплей пульта управления выводится сообщение «Задание выполнено!».

Страна изготовления: Россия

www.stankoff.ru

Линия оптимизации Paul C11, Германия

Линии оптимизации Paul серии С11 разработаны для оптимизации распила заготовок малого и среднего сечения, но с точным и чистым пропилом при очень высокой скорости. Благодаря этому сфера применения линий этой серии очень широка — от лесопильных предприятий до производства тары и себельных производств.

| Общее описание линии | Линия частичной или полной оптимизации (в зависимости от типа компьютера) с высокоскоростной подачей по конвейеру, для программной резки на нужные длины и вырезания отмеченных дефектов.На выходе может быть установлен ленточный транпортер или сортировочная станция с нужным количеством выталкивателей. |

| Сферы применения | Производство деревянной тары и поддонов |

| Вырезка дефектов перед линией сращивания | |

| Производство полуфабрикатов для мебельной индустрии | |

| Производство погонажных изделий и полуфабрикатов с заданной длиной | |

| Производство окон и дверей | |

| Как это работает | Оператор (или два оператора) размечают дефекты доски флуоресцентным мелом и перекладывают заготовки на роликовый стол. Отдельно стоящий узел считывания отметок распознает отмеченные дефекты, оптимизирует программу резания, а торцовочный узел осуществляет резку. Машина имеет очень высокую производительность благодаря непрерывной подаче досок. Оператор может запрограммировать множество параметров: требуемые длины, начальный и конечный рез, максимально допустимый отход, максимальный и минимальный размер для сращивания и прочие |

| Преимущества | Очень высокая скорость работыДостаточно высокая точность резаВозможность легко встраивать станок в производственную линию |

Состав оборудования:

1. Подающий конвейер с разметочными столами

Наклоненный конвейерный стол, по которому заготовки подаются в станок. Общая ширина 200 мм, ширина ленты 100 мм, длина стола 6000 мм.

2. Станция считывания отметок оператора

Для резки заранее программированных длин и/или оптимизации отхода внутри бездефектного участка (между отметками).

3. Промежуточный конвейер

Ленточный конвейер для транспортировки заготовок от станции считывания отметок к торцовочной станции. Верхние прижимные вальцы надежно удерживают заготовку на ленте и предотвращают ее проскальзывание

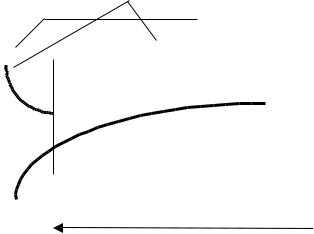

4. Торцовочная станция

Рама станка выпонена из толстостенной стали, наклонена на 30 градусов. Крышка защитной кабины открывается для легкого доступа и оснащена смотровым стеклом. Остальная металлическая обшивка станка съемная.

Технические характеристики:

- Высота реза – до 85 мм с пильным диском диаметром 500 мм

- Пильный диск с твердосплавными напайками, 500х4,8/3,2х70, Z=96

- Двигатель пилы – 5,5 кВт, 400В/50 Гц

- Привод подачи – двигатель постоянного тока 11 кВт, с бесступенчатой регулировкой скорости вращения

- 5 высокоточных хромированных нижних вальцов со спиральной насечкой, с приводом через износоустойчивый, нерастягиваемый и необслуживаемый ремень.

- 5 верхних прижимных вальцов с легко заменяемым полиуретановым покрытием, с независимым пневматическим давлением на каждый ролик.

- Подъем пилы: контролируется компьютером, с помощью пневмоцилиндра. Встроенный аккумулятор на 10 л сжатого воздуха для стабильной работы узла.

- Удаление мелких обрезков автоматически после каждого реза, струей сжатого воздуха.

- Аспирационные отводы: 2 х 125 мм

- Электрический контроль: в отдельностоящем шкафу

5. Выводной конвейер

Ленточный конвейер шириной 230 мм, ширина ленты 200 мм, длина 2500 мм. Привод от мотор-редуктора 0,75 кВт. Включает необходимые для работы направляющие

6. CNC – контроль

Производительный индустриальный компьютер с установленным программным обеспечением, необходимым для работы

Скачать проспект по линиям оптимизации Paul C11 на английском языке, 2 Мб

Сопутствующее оборудование

lamella.ru

|

ТОП 10: |

Линия оптимизации фирмы Winner модели LAC-512E LAC-512E –это высокопроизводительная линия торцовки и оптимизации с роликовой подачей. Маркировочные отметки наносятся флюоресцентным мелком на одну сторону. Считывание меток происходит посредством фотосенсора, установленного вверху камеры. Линия совместима полностью с линиями торцового сращивания. Техническая характеристика

Линия оптимизации фирмы GLOBAL EDGE модели CFS-300

На линии установлено устройство подачи досок совмещенное со считывающим устройством (сканером) , что позволяет оптимизировать процесс работы деревообрабатывающих станков, путем расчета приоритетных длин заготовок между дефектами. На линии реализовано три алгоритма работы: 1- выторцовка заготовок заданной длины, как из пачки досок, так и доска за доской; 2- выторцовка дефектов с вырезкой заготовок заданной длины; 3- выторцовка заготовок с функцией оптимизации, включая функции 1 и 2. Линия модели CFS-300 Техническая характеристика линии

Автоматические торцовочные станки и оптимизаторы STROMAB MATRIX 1-3

Модель TR 350 Мод. TR 450 Мод. TR 500 Мод.TR 600

Техническая характеристика круглопильных станков

Технические характеристики системы подачи линии раскроя

ГЛАВА 2. КРУГЛОПИЛЬНЫЕ СТАНКИ ДЛЯ ПРОДОЛЬНОГО РАСКРОЯ

2.1. Однопильные круглопильные станки

Станок модели ЦА-2А Модели ЦДК4 Модели ЦДК4-2 Станки данных моделей предназначены для точной продольной распиловки заготовок по ширине на детали. Техническая характеристика

2.2.Многопильные круглопильные станки

Станок модели ЦА2А Модели ЦА2А-1 Станки предназначены для продольной распиловки заготовок брусков высотой до 80 мм с механической подачей на детали заданной по ширине размер. Техническая характеристика

Многопильные станки

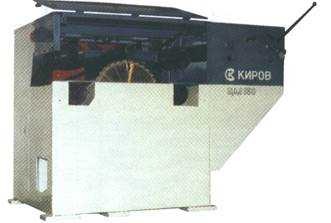

Станок модели ЦДК-5-3/5-4 Станок модели ЦМ-150К ( Киров) Станки предназначены для прямолинейной продольной распиловки заготовок по ширине на заданный размер. Техническая характеристика

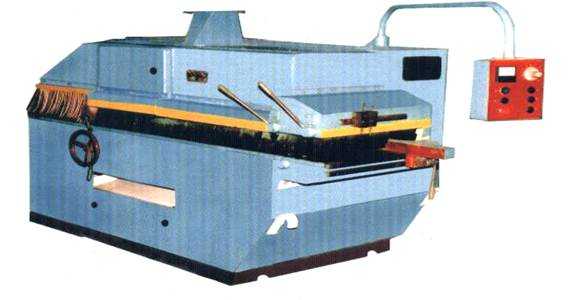

Круглопильный станок мод.KWW-10|15 Станок мод. С-320 ( Италия) Станки предназначены для прямолинейной продольной распиловки в размер по ширине заготовок, брусков на заданный размер. Техническая характеристика

Станок прирезной десятипильный мод. ЦМР-3

Станок предназначен для продольного раскроя обрезных и необрезных пиломатериалов на заготовки по ширине на заданный размер. Применяются на деревообрабатывающих предприятия, в домостроительном, тарном и других видах производства. Техническая характеристика

Прирезной многопильный станок мод. ЦМР-4М

Многопильный станок мод. ЦМР-4М Станок предназначен для продольной распиловки пиломатериалов и заготовок. Техническая характеристика

Станок модели ЦДК5-3 Станок мод. ЦДК5-4 Станок мод. ЦМР-4Н Технические характеристики

Технические характеристики

Станок многопильный двухвальный мод. Ц2ДК (Тюмень ) Круглопильный станок модели Ц2ДК Станок предназначен для точной прямолинейной продольной распиловки досок и брусьев на заданный размер по ширине. Техническая характеристики

|

infopedia.su

АВТОМАТИЧЕСКИЕ ДЕРЕВООБРАБАТЫВАЮЩИЕ ЗАВОДЫ С ЛИНИЯМИ ОПТИМИЗАЦИИ

ЛИНИЯ ОПТИМИЗАЦИИ ЧЕРНОВОЙ КАЛИБРОВКИ И ПОПЕРЕЧНОГО РАСКРОЯ ПИЛОМАТЕРИАЛА

ВХОДНЫЕ ПАРАМЕТРЫ ПИЛОМАТЕРИАЛА

Древесина: хвойный породы

Влажность: 8 – 20%

Длина пиломатериала: мин. 1800 мм – макс. 6000 мм

Отклонения по длине: макс. 30%

Ширина пиломатериала: мин. 140 мм – макс. 200 мм

Толщина пиломатериала: мин. 45 мм – макс. 50 мм

Качество пиломатериала: макс. изгиб 10 мм на метр (в любом направлении) или 50% от толщины

Длина отторцованных кусков: мин. 180 мм* – макс. 5500 мм (* - минимум 180 мм от края доски)

Параметры штабеля входящего обрезного пиломатериала:

Ширина: 1200 мм

Высота: 1200 мм

Масса: макс. 4000 кг

Прокладки: между каждым слоем

Штабель должен быть выровнен по одному краю

Высота подающего стола – примерно 900 мм.

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ОПТИМИЗАЦИИ

Скорость резания до 60 м/мин.

Примечание: производительность зависит от размеров пиломатериала, породы древесины и качества пиломатериала.

При резании пиломатериала длиной 4,1 м. на куски длиной 1 м. и срезании 10 см с начала и конца, скорость подачи составляет 68 м/мин.

ОПИСАНИЕ ЛИНИИ ВЫТОРЦОВКИ ДЕФЕКТОВ

Позиция 1. Подающий роликовый конвейер

Позиция 2. Подающий роликовый конвейер, встроенный в цепной конвейер

Позиция 3. Подающий цепной конвейер

Позиция 4. Наклонный опрокидыватель

Позиция 5. Поперечный цепной конвейер

Позиция 6. Гидроподача на четырехсторонний станок (Hydro 200)

Четырехсторонний станок LEADERMAC

Позиция 7. Принимающий ленточный конвейер

Позиция 8. Конвейер с выравнивающим упором

Позиция 9. Поперечный цепной конвейер

Позиция 10. Маркировочные опрокидывающие ролики

Позиция 11. Поперечный цепной конвейер

Позиция 12. Подающее устройство

Позиция 13. Измерительная станция

Позиция 14. Конвейер с выравнивающим упором

Позиция 15. Подающий цепной конвейер

Позиция 16. Подающий цепной конвейер с передающей станцией

Позиция 17. Подающий роликовый конвейер (к оптимизатору Opti-Kap 4002)

Позиция 18. Подающий роликовый конвейер (к оптимизатору Opti-Kap 4002)

Позиция 19. Оптимизатор Opti-Kap 4002

Позиция 20. Оптимизатор Opti-Kap 4002

Позиция 21. Принимающий ленточный конвейер

Позиция 22. Принимающий ленточный конвейер

Позиция 23. Сортировочный ленточный конвейер

Позиция 24. Сортировочный ленточный конвейер

Позиция 25. Сортировочный карман

Позиция 26. Сортировочный карман

Позиция 27. Сортировочный карман

Позиция 28. Сортировочный карман

Позиция 29. Сортировочный карман

Позиция 30. Сортировочный карман

Позиция 31. Сортировочный карман

Позиция 32. Сортировочный карман

Позиция 33. Конвейер отвода отходов

Позиция 34. Конвейер отвода отходов

Позиция 35. Конвейер отвода отходов

ОПИСАНИЕ ОБОРУДОВАНИЯ ОПТИМИЗАЦИИ

Позиция 1. Подающий роликовый конвейер

Подающий роликовый конвейер снабжен системой управления и всеми необходимыми датчиками. Этот конвейер может быть вручную включен, остановлен и запущен в обратном направлении с помощью кнопок на пульте управления. При включении роликового конвейера, штабели автоматически сдвигаются вперед на одну позицию. Приводной роликовый конвейер сделан из труб из прочной катаной стали и сконструирован так, чтобы выдерживать загрузку и разгрузку при помощи вилочного погрузчика. Для возможности использования вилочного погрузчика с одной стороны конвейера предусмотрены специальные ниши. Панель управления расположена рядом с местом разгрузки вилочного погрузчика.

Технические данные

Длина: 6000 мм

Ширина: 1500 мм

Высота от пола: 530 – 750 мм

Размеры роликов: диаметр – 102 мм, длина 1400 мм

Расстояние между осями роликов: примерно 500 мм

Приводная цепь: непрерывная, 1”

Электродвигатель: редукторный двигатель мощностью 1,1 кВт

Скорость: 10 м/мин

Максимальная масса штабеля: 4000 кг

Максимальная ширина штабеля: 1225 мм

Реверсивный: да

С регулируемой частотой: нет

Позиция 2. Подающий роликовый конвейер, встроенный в цепной конвейер

Роликовый конвейер снабжен системой управления и всеми необходимыми датчиками. Этот конвейер может быть вручную включен, остановлен и запущен в обратном направлении с помощью кнопок на пульте управления. При включении роликового конвейера, штабели автоматически сдвигаются вперед на одну позицию. Приводной роликовый конвейер сделан из труб из прочной катаной стали и сконструирован так, чтобы выдерживать загрузку и разгрузку при помощи вилочного погрузчика. Для возможности использования вилочного погрузчика с одной стороны конвейера предусмотрены специальные ниши. Панель управления расположена рядом с местом разгрузки вилочного погрузчика.

Технические данные

Длина: 6000 мм

Ширина: 1500 мм

Высота от пола: 530 – 750 мм

Размеры роликов: диаметр – 102 мм, длина 1400 мм

Расстояние между осями роликов: примерно 500 мм

Приводная цепь: непрерывная, 1”

Электродвигатель: редукторный двигатель мощностью 1,1 кВт

Скорость: 10 м/мин

Максимальная масса штабеля: 4000 кг

Максимальная ширина штабеля: 1225 мм

Реверсивный: да

С регулируемой частотой: нет

Позиция 3. Подающий цепной конвейер

Приводной цепной конвейер (буферная зона для хранения пиломатериала перед наклонным опрокидывателем). Конвейер снабжен системой управления и всеми необходимыми датчиками. Этот конвейер может быть вручную включен, остановлен и запущен в обратном направлении с помощью кнопок на пульте управления. При пуске конвейера включается сирена, для предупреждения людей, чтобы они не подходили близко к конвейеру, после чего штабель автоматически двигается вперед.

Включение, остановка и запуск конвейера в обратном направлении осуществляется с пульта управления. Для правильного позиционирования штабеля при разгрузке с вилочного погрузчика, на полу установлен прочный упор. Конвейер собран на раме из прочной стали. Он подвешен к передней части наклонного опрокидывателя.

Технические данные

Количество цепей: 4 шт.

Длина цепного конвейера: 2100 мм

Высота от пола: 750 мм

Цепь цепь: 1”

Электродвигатель: редукторный двигатель мощностью 2,2 кВт

Скорость: 6 м/мин

Максимальная масса штабеля: 4000 кг

Число штабелей: 1

Максимальная ширина штабеля: 1225 мм

Реверсивный: да

С регулируемой частотой: нет

Позиция 4. Наклонный опрокидыватель (расштабелер)

Наклонный опрокидыватель отклоняет штабели так, чтобы они (контролируемо) послойно падали на последующий конвейер. Опрокидыватель оснащен системой управления и всеми необходимыми датчиками.При пуске опрокидывателя включается сирена, для предупреждения людей, чтобы они не подходили близко к конвейеру, после чего штабель автоматически подается вперед. Вертикальное движение опрокидывателя может управляться вручную с помощью кнопок на панели управления. Наклонные и вертикальные перемещения осуществляются при помощи редукторного двигателя с тормозным механизмом, который передает крутящий момент на главный вал, оснащенный колесами, на которые намотаны подъемные цепи. После доставки штабеля на конвейер, опрокидыватель автоматически возвращается в исходное положение для приема следующего штабеля. Посредством включения автоматического режима слои штабеля поодиночке передаются на последующий конвейер (пока есть свободное место). Опрокидыватель обшит металлическими листами.

Технические данные

Число стоек: 4

Подъемная цепь: ¾”

Электродвигатель: редукторный двигатель с тормозным механизмом мощностью 2,2 кВт

Максимальная масса штабеля: 4000 кг

Максимальная ширина штабеля: 1225 мм

Максимальная высота штабеля: 1225 мм

Реверсивный: да

С регулируемой частотой: нет

Дополнительные опции

Пять удерживающих лап, установленных на опрокидыватель, которые автоматически сдвигаются вверх и удерживают слои штабеля, гарантируя ровный и контролируемый спуск заготовок на последующий конвейер. Они препятствуют качению пиломатериала и возникновению шума. Перемещение лап осуществляется пневмоприводом.

Позиция 5. Поперечный цепной конвейер

Поперечный цепной конвейер оснащен системой управления и всеми необзодимыми датчиками. Данный конвейер имеет модульную структуру. Конвейер сконструирован так, что возвратеное движение цепи осуществляется внутри металлической трубы, за счет чего достигается высокая степень безопасности как для оператора, там и для пиломатериала. Привод осуществляется при помощи редукторного двигателя.

Конвейер подвешивается к задней части наклонного опрокидывателя или другого механизма, а с другой стороны имеет две опоры.

Технические данные

Направляющие цепи: 5 штук, радиус звездочки R75

Длина: 1820 мм

Цепь: ¾” с прямыми боковыми пластинами

Электродвигатель: редукторный двигатель мощностью 0,55 кВт

Скорость: 12 м/мин

Реверсивный: нет

С регулируемой частотой: нет

Позиция 6. Гидроподача на четырехсторонний станок (Hydro 200)

Система подачи заготовок на четырехсторонний станок снабжена системой управления и всеми необходимыми датчиками. Система снабжена верхним и нижним пневматически-управляемыми подающими роликами. Подающие ролики имеют зубчатую конструкцию и отрегулированы для надежного «захвата» заготовок.

Оба ролика установлены непосредственно на гидромоторах, приводимых гидроприводом, сконструированным с применением плунжерного насоса, который автоматически изменяет количество масла в зависимости от нагрузки таким образом, что давление (а значит и крутящий момент на роликах) остается постоянным.

Особенностью подачи заготовок в четырехсторонний станок является то, что они всегда располагаются вдоль направляющей и со значительным усилием подаются в станок, вследствие чегоподающие ролики открываются и риск заклинивания заготовки минимизируется. Во время работы системы подачи ролики автоматически охватывают заготовку и подают в четырехсторонний станок. После подачи заготовки в станок ролики снова расходятся, создавая зазор для принятия следующей заготовки. Для защиты подающих роликов установлена заслонка. В случае ее открытия, машина автоматически становится.Система подачи сделана из прочных стальных пластин.

Технические данные

Подающие ролики (2 шт): диаметр 170 мм

Гидромотор: 5,5 кВт

Скорость подачи: регулируемая, 0 -140 м/мин

Усилие подачи: регулируемое, 0 – 160 кг

Пневматическое давление: регулируемое, 0 – 300 кг

Максимальная скорость четырехстороннего станка: 80 м/мин

Позиция 6а. Четырехсторонний станок LEADERMAC 723SP

Позиция 7. Принимающий ленточный конвейер

Ленточный конвейер оснащен системой управления. Конвеер служит для отвода пиломатериала от четырехстороннего станка. Скорость ленточного конвейера может быть отрегулирована (в соответствии со скоростью подачи через четырехсторонний станок) с панели управления, установленной на конвейере. Конвейер оснащен неподвижной направляющей с правой стороны и подвижной направляющей с левой. Кроме того, он укомплектован регулируемыми по высоте пневматическими резиновыми колесами, которые прижимают пиломатериал к конвейеру.

Технические данные

Длина конвейера: 7200 мм

Ширина конвейера: 250 мм

Высота от пола: 850 ± 50 мм

Материал полотна: ПВХ

Диаметр роликов: 100 мм

Электродвигатель: редукторный двигатель мощностью 0,75 кВт

Скорость: 15 – 135 м/мин

Реверсивный: нет

С регулируемой частотой: да

Позиция 8. Конвейер с выравнивающим упором

Оснащен системой управления и всеми необходимыми датчиками, имеют модульную конструкцию. Направляющие цепи установлены вместе с роликами, за счет чего производится выравнивание пиломатериала.

Технические данные

Направляющие цепи: 5 штук, радиус звездочки R100

Длина: 1800 мм

Цепь: 1” со штифтами

Электродвигатель: редукторный двигатель мощностью 1,5 кВт

Скорость: 5 – 60 м/мин

Реверсивный: нет

С регулируемой частотой: да

Позиция 9. Поперечный цепной конвейер

Поперечный цепной конвейер оснащен системой управления и всеми необзодимыми датчиками. Данный конвейер имеет модульную структуру. Конвейер сконструирован так, что возвратеное движение цепи осуществляется внутри металлической трубы, за счет чего достигается высокая степень безопасности как для оператора, там и для пиломатериала. Привод осуществляется при помощи редукторного двигателя.Конвейер подвешивается к задней части наклонного опрокидывателя или другого механизма, а с другой стороны имеет две опоры.

Технические данные

Направляющие цепи: 5 штук, радиус звездочки R75

Длина: 6820 мм

Цепь: ¾” с прямыми боковыми пластинами

Электродвигатель: редукторный двигатель мощностью 0,55 кВт

Скорость: 12 м/мин

Реверсивный: нет

С регулируемой частотой: нет

Позиция 10. Маркировочные ролики

Три роликовых конвейера для ручной маркировки дефектов пиломатериала.

Позиция 11. Поперечный цепной конвейер

Поперечный цепной конвейер оснащен системой управления и всеми необзодимыми датчиками. Данный конвейер имеет модульную структуру. Конвейер сконструирован так, что возвратеное движение цепи осуществляется внутри металлической трубы, за счет чего достигается высокая степень безопасности как для оператора, там и для пиломатериала. Привод осуществляется при помощи редукторного двигателя.Конвейер подвешивается к задней части наклонного опрокидывателя или другого механизма, а с другой стороны имеет две опоры.

Технические данные

Направляющие цепи: 5 штук, радиус звездочки R75

Длина: 6820 мм

Цепь: ¾” с прямыми боковыми пластинами

Электродвигатель: редукторный двигатель мощностью 0,55 кВт

Скорость: 12 м/мин

Реверсивный: нет

С регулируемой частотой: нет

Позиция 12. Подающее устройство

Подающее устройство оснащено системой управления и всеми необходимыми датчиками.Система состоит из двух двигателей, приводящих стальные ролики.Когда пиломатериал подходит к направляющей, срабатывает фотоэлемент и ролики зажимают заготовку и подают ее в сканер.Верхний ролик вручную может быть установлен в 2 положения в зависимости от толщины пиломатериала. Давление верхнего ролика может быть отрегулировано.

Технические данные

Диаметр подающих роликов (2 шт.): 250 мм

Электродвигатель:2 шт по 1,5 кВт

Пневматическое давление: регулируемое, 0 – 150 кг

Скорость: 180 м/мин

Максимальная производительность: 40 заготовок в минуту

Реверсивное: нет

С регулируемой частотой: нет

Позиция 13. Измерительная станция

Подающий конвейер с измерителем для Opti-Cap. Подающий конвейер имеет стальную конструкцию и состоит из неприводного роликового конвейера и приводного ленточного, на котором и установлен измеритель.Система подачи в пильный узел и подающий ленточный конвейер имеют общий привод. Подающий конвейер установлен под углом 30º, чтобы пиломатериал скользил напротив направляющих колес.Ленточный конвейер оснащен измерителем с двумя регулируемыми по высоте комбинированными прижимными и измерительным колесами.Измерительное колесо находится непосредственно над заготовкой, чтобы обеспечить точное измерение даже если заготовка скользит по ленточному конвейеру при старте/остановке.Чтобы заготовки не сталкивались друг с другом во время пиления, установлены 4 прижимных колеса.Датчик определяет УФ-метки, нанесенные операторами на поверхность заготовки.

Технические данные

Длина конвейера: 6800 мм

Ширина конвейера: 300 мм

Высота от пола: 850 ± 25 мм

Материал полотна: полиуретан

Диаметр роликов: 110 мм

Размеры роликов неприводного рольганга: диаметр 60 мм, длина 300 мм

Расстояние между осями роликов: примерно 600 мм

Точность измерения: ± 5 мм

Позиция 14. Конвейер с выравнивающим упором

|

|

Оснащен системой управления и всеми необходимыми датчиками, имеют модульную конструкцию. Направляющие цепи установлены вместе с роликами, за счет чего производится выравнивание пиломатериала.

Технические данные

Направляющие цепи: 5 штук, радиус звездочки R75

Длина: 1800 мм

Цепь: 1” со штифтами

Электродвигатель: редукторный двигатель мощностью 1,5 кВт

Скорость: 5 – 60 м/мин

Реверсивный: нет

С регулируемой частотой: да

Технические данные (выравнивающие ролики)

Диаметр: 102 мм

Длина: 400 мм

Электродвигатель: редукторный двигатель мощностью 0,37 кВт

Приводные ремни: клиновые, SPZ

Скорость: 55 м/мин

Реверсивный: нет

С регулируемой частотой: нет

Позиция 15. Подающий цепной конвейер

Подающий цепной конвейер оснащен системой управления и всеми необходимыми датчиками. Конвейер может быть включен/выключен с помощью кнопок на панели управления, где также может быть включена/выключена одиночная подача.Подающий цепной конвейер имеет модульную конструкцию.Конвейер сконструирован так, что возвратеное движение цепи осуществляется внутри металлической трубы, за счет чего достигается высокая степень безопасности как для оператора, там и для пиломатериала. Привод осуществляется при помощи редукторного двигателя.

Технические данные

Направляющие цепи: 5 штук, радиус звездочки R75

Длина: 1820 мм

Цепь: ¾” с прямыми боковыми пластинами

Электродвигатель: редукторный двигатель (с тормозным механизмом) мощностью 0,55 – 1,1 кВт

Скорость: 12 м/мин

Реверсивный: нет

С регулируемой частотой: нет

Позиция 16. Подающий цепной конвейер

Подающий цепной конвейер оснащен системой управления и всеми необходимыми датчиками. Конвейер может быть включен/выключен с помощью кнопок на панели управления, где также может быть включена/выключена одиночная подача.Подающий цепной конвейер имеет модульную конструкцию.Конвейер сконструирован так, что возвратеное движение цепи осуществляется внутри металлической трубы, за счет чего достигается высокая степень безопасности как для оператора, там и для пиломатериала. Привод осуществляется при помощи редукторного двигателя.Также установлена наклонная распределительная станция для подачи заготовок к обоим пильным узлам.

Технические данные

Направляющие цепи: 5 штук, радиус звездочки R75

Длина: 1820 мм

Цепь: ¾” с прямыми боковыми пластинами

Электродвигатель: редукторный двигатель (с тормозным механизмом) мощностью 0,55 – 1,1 кВт

Скорость: 12 м/мин

Реверсивный: нет

С регулируемой частотой: нет

Позиция 17, 18. Подающий роликовый конвейер (к оптимизатору Opti-Kap 4002)

Роликовый конвейер состоит из стального основания, двух приводных роликов (с приводом от пильного узла оптимизатора) и неприводных роликов. Ролики установлены под углом 30 град., чтобы пиломатериал всегда располагался напротив направляющей. Направляющая состоит из роликов, покрытых полиэтиленом. Для быстрого увеличения скорости пиломатериала, рядом с направляющей установлено верхнее пневматическое прижимное колесо, управляемое фотоэлектрическим датчиком. Давление колеса может быть отрегулировано.

Технические данные

Длина: 5000 мм

Высота от пола: 850 ± 25 мм

Размеры приводных роликов: диаметр – 90 мм, длина – 300 мм

Размеры неприводных роликов: диаметр – 60 мм, длина – 300 мм

Расстояние между осями роликов: примерно 600 мм

Привод: привод осуществляется от пильного узла Opti-Kap 4002

Позиция 19, 20. Оптимизатор Opti-Kap 4002

Конструкция торцовки чрезвычайно долговечна. Для достижения оптимальной производительности, требуемой от современных деревообрабатывающих станков, она собрана из высококачественных узлов.Продвижение заготовки осуществляется с помощью шести уплотненных рифленых нижних роликов и шести пневматических прижимных роликов, расположенных над нижними. Прижимное усилие между нижними и верхними роликами регулируется от 0 до 190 кг на ролик.Давление 2 верхних роликов, расположенных перед пилой, и 2 верхних роликов, расположенных за пилой, при пилении автоматически устанавливается на максимум. Эти ролики рифленые, что обеспечивает хорошую силу трения с древесиной и за счет чего происходит надежное удержание заготовки при пилении.При прохождении заготовки через первый ролик, он автоматически опускается и прижимает заготовку для ее позиционирования перед первым пилением. Остальные ролики остаются неподвижными (с предварительным смещением на 5 мм).

При изменении толщины заготовок верхние ролики должны быть отрегулированы. Это делается при помощи кнопки внутри станка (для облегчения регулировки имеется шкала, отградуированная в мм). Вертикальное перемещение пилы контролируется эксцентриковым кулачком с электроприводом, который обеспечивает плавное перемещение пилы без заметных остановок в верхней и нижней точках. Такая конструкция обеспечивает долговечность узла и минимальные эксплуатационные расходы. Все передачи осуществляются мелкозубчатыми ремнями, что также требует минимальных эксплуатационных расходов и не требует подтяжки ремней.Удаление опилок и дефектных кусков происходит с задней стороны пилы. Время удаления регулируется с компьютера станка.

Технические характеристики

Подающие ролики: 6 шт., уплотненные рифленые

Прижимные ролики: регулируемые, прижимное усилие 0 – 190 кг на ролик

Скорость подачи: макс. 210 м/мин

Ускорение подачи: макс. 40м/с2 для пиломатериала до 12 кг

Цикл пиления: мин. 0,12 с (регулируемое)

Пила: диаметр 450 мм, 106 твердосплавных зубьев

Допуски резания:

конечная длина

0 – 1000 мм - ± 1 мм

Более 1000 мм - ± 1% от длины

(При влажности более 20% допуски увеличиваются)

При отсутствии начальной торцовки для первой доски необходимо добавить ± 3 мм к допуску

При отсутствии начальной торцовки для последней доски необходимо добавить ± 5 мм к допуску + допуск от предыдущей доски

Длина заготовки: 1800 – 6000 мм

Ширина заготовки: 140 – 200 мм

Толщина заготовки: 45 – 50 мм

Длина резания: 115 – 6000 мм (минимальная длина резания от конца доски – 180 мм)

Фирма-изготовитель вертикального привода пилы: Siemens

Номинальная мощность: 6,9 кВт при 3000 об/мин (момент 22 Нм)

Пиковая мощность: 20,7 кВт при 3000 об/мин (момент 66 Нм)

Электродвигатель пильного узла: 7,5 кВт с тормозным механизмом для экстренной остановки

Частота вращения вала пилы: 3600 об/мин

Потребление воздуха: 400 л/мин, 6 бар (при 7 резах, 2 дефектах и 2 торцовках краев на 4 м доску)

Удаление отходов: 3000 м3/час, 28 м/с, 180 Па

Управление станком

Станок управляется двумя промышленными компьютерами с одним 17-ти дюймовым дисплеем, установленными в пыленепроницаемой кабине со стеклянной дверью.

Графический интерфейс позволяет легко программировать маршруты резания, качество и изменять установки станка.Для оптимизации всей линии, например, подачи досок и сортировки пиломатериала, управление станком связанно с системой управления (PLC) для подачи и сортировки.

Программное обеспечение

System TM optimizer – маршруты резания, установки качества, оптимизация и статистика.

System TM saw controls – конфигурирование и управление процессов измерения, подачи, резания и сортировки.

System TM connection – модемное подключении и подключение по локальной сети для удаленной диагностики.

Установки качества

В установках качества можно установить 8 различных степеней качества.

Оптимизация

Оптимизатор предлагает 7 различных методов для оптимизации пиломатериала. Это методы: уменьшения отходов, объемная оптимизация, оптимизация по ширине и оптимизация по толщине и т.д.Некоторые методы оптимизации могут быть объединены.

- Минимизация отходов. Этот метод оптимизации направлен на уменьшение общего процента отходов.

- Объемная оптимизация. Этот метод направлен на увеличение объема производства. Расчеты производятся на основе отношений между ценами и стоимостью на цикл резания и стоимостью на каждое торцевое сращивание.

- Оптимизация по ширине/толщине. Данный метод используется, если исходный пиломатериал различается по ширине и/или толщине. При расчете размеров пиломатериала, который может быть получен из исходного сырья, используются средние размеры исходного пиломатериала. (Этот тип оптимизации может быть использован только совместно с опцией для измерения ширины и/или толщины)

Установка параметров производства

Система управления позволяет изменять широкий диапазон установок, относящихся к производству (например, скорость подачи, размер пилы и т.д.).

Статистика

Статистика производства может быть рассчитана для каждой группы продукции или за день, неделю, месяц и год. Статистика включает в себя данные по входящим пиломатериалам, общему объему произведенного пиломатериала, объемах производства по каждому классу качества, объемах отходов и т.д.

Позиция 21, 22. Принимающий ленточный конвейер

Конвейер используется для приема ламели после торцовки и транспортировки его далее.Конвейер оснащен неподвижной направляющей с правой стороны и подвижной направляющей с левой стороны.

Технические данные

Длина: 2200 мм

Ширина: 250 мм

Высота от пола: 850 ± 50 мм

Материал покрытия: полиуретан

Диаметр роликов: 110 мм

Электродвигатель: редукторный мотор мощностью 1,1 кВт

Скорость: 210 м/мин

Реверсивный: нет

С регулируемой частотой: нет

Позиция 23, 24. Сортировочный ленточный конвейер

Сортировочный ленточный конвейер для транспортировки и сортировки ламелей после торцовки. Конвейер оснащен системой управления и всеми необходимыми датчиками. Конвейер может быть включен и выключен с помощью кнопок на пульте управления. При входе на конвейер установлена неподвижная направляющая с одной стороны и подвижная с другой.

Технические характеристики

Длина: 15000 мм

Ширина: 250 мм

Высота от пола: 850 ± 50 мм

Материал покрытия: ПВХ

Диаметр приводного ролика: 110 мм

Электродвигатель: 1,1 кВт

Скорость: 210 м/мин

Реверсивный: нет

С регулируемой частотой: нет

Позиция 25 - 32. Сортировочный карман

Сортировочный карман выполнен в виде широкого ленточного конвейера

Технические характеристики

Длина: 7200 мм

Ширина: 1000 мм

Высота от пола: 850 ± 50 мм

Материал покрытия: ПВХ

Диаметр роликов: 135 мм

Электродвигатель: редукторный мотор мощностью 0,75 кВт

Скорость: 19 м/мин

Реверсивный: нет

С регулируемой частотой: нет

Позиция 33 - 35. Конвейер отвода отходов

Предназначен для отвода отходов от торцовки.Вдоль обоих сторон конвейера расположены неподвижные направляющие.

Технические характеристики

Длина: 15200 мм

Ширина: 600 мм

Высота от пола: 250 ± 50 мм

Максимальный подъем конвейера: 15º

Материал покрытия: ПВХ

Диаметр роликов: 110 мм

Электродвигатель: редукторный мотор 0,55 кВт

Скорость: 19 м/мин

Реверсивный: нет

С регулируемой частотой: нет

ПРИМЕРЫ АВТОМАТИЧЕСКИХ ЛИНИЙ ОПТИМИЗАЦИИ НА ДЕРЕВООБРАБАТЫВАЮЩИХ ПРЕДПРИЯТИЯХ.

globaledge.ru

Линия оптимизации серии T 2000 NC

- Поставщик: Omga Италия

-

Модель T 2020 NC

Линия оптимизации (приводной транспортер), 99 программ раскроя, идентификация сортности, двусторонняя маркировочная станция 2000 мм*2 шт.; выводной конвейер 1500 мм; односторонняя сортировочная станция 4000 мм; пневматический выталкиватель 3 шт, прединсталляция принтера, модема, полная оптимизация, 180 м/мин, до 80 резов в мин

-

Модель T 2030 NC

Линия оптимизации (роликовая подача), 99 программ раскроя, двусторонняя маркировочная станция 2000 мм*2 шт.; выводной конвейер 1500 мм, идентификация сортности, односторонняя сортировочная станция 4000 мм; пневматический выталкиватель 3 шт., прединсталляция принтера, модема, полная оптимизация, 240 м/мин, до 100 резов в мин

-

Модель T 2030 NC

Линия оптимизации (роликовая подача), 99 программ раскроя, двусторонняя маркировочная станция 2000 мм*2 шт.; выводной конвейер 1500 мм, идентификация сортности, односторонняя сортировочная станция 4000 мм; пневматический выталкиватель 3 шт., прединсталляция принтера, модема, полная оптимизация, 240 м/мин, до 100 резов в мин

-

Модель Т 2010 NC

Линия оптимизации (роликовая подача), 99 программ раскроя, двусторонняя маркировка, идентификация сортности, двусторонняя маркировочная станция 2000 мм*2 шт.; выводной конвейер 1500 мм; односторонняя сортировочная станция 4000 мм; пневматический выталкиватель 3 шт., прединсталляция принтера, модема, полная оптимизация, 120 м/мин, до 60 резов в мин

-

Модель Т 2030 NC

Базовая комплектация б/у

Общая информация о линии оптимизации с подачей заготовки роликами серия T 2000 NC

Линии оптимизации предназначены для поперечного раскроя древесины, удаления дефектов (сучков, гнили и т.п.) с возможностью оптимизации по сортам.| Преимущества | |

Опции, описания

|

Считывающие датчики находятся на расстоянии 1 метра |

|

|

При установки опции струйный притер Вы можете наносить маркировки непосредственно на каждую заготовку |

|

|

Линия торцевания и оптимизации T 2020 NC полностью совместима с линиями торцевого сращивания: сортировка досок вышеуказанным образом позволяет увеличить производительность линий торцевого сращивания путем утилизации всех некондиционных длин. |

|

|

Настройка приводных роликов под толщину заготовки производится автоматически, т.е. при первом базировании заготовки по команде с пульта происходит опускание первого ролика, и компьютер автоматически определяет необходимое давление на заготовку. |

|

|

Линия производит удаление дефектов, отмеченных флюоресцентным мелом, а также оптимизированную резку по длине. Также имеется возможность сортировки на 3 сорта (на 5 сортов при установке дополнительной камеры). |

|

|

Можно установить датчик определения толщины досок на входе. Такой датчик облегчает торцовку досок для производства ящиков и поддонов. В действительности, запоминая параметры ширины торцуемых досок, датчик заставляет контрольное устройство предупредить нас о том, что достигнут заданный размер, а также позволяет получить значительную кубатуру обработанной древесины, в том числе по доскам различной ширины. |

|

|

|

Система компьютерного управления

|

|

Схема обработки 1. Резка в любой заданной последовательности 2. Оптимизированная резка исходя из необходимых длин 3. Удаление дефектов плюс резка по 6-ти различным критериям 4. Удаление дефектов с финишной резкой переднего и заднего торца 5. Удаление дефектов плюс нарезка на любые длины плюс отделение деталей для последующего торцевого сращивания 6. Сплит-вырезка дефектов (Х) 7. Программный лист на 3 сортности (полная оптимизация) |

Технические характеристики линию оптимизации с роликовой подачей серия T 2000 NC

| |||||||||||||

Заточные станки для дисковых пил

Станок предназначен для заточки дисковых пил с твердосплавными пластинами по передней и задней поверхностям, а также угла косой заточки по задней граням в ручном режиме.

Cтанок предназначен для заточки дисковых пил с твердосплавными напайками по боковым граням в ручном режиме.

Станок предназначен для заточки круглых дисковых пил диаметром 120-170 мм с частотой вращения круга 2800 об/мин.

Межстаночная механизация

Система предназначена для подачи и приемки заготовок на высокоскоростных четырехсторонних станках (необходима при скорости подачи от 60 м/мин)

Устройство поштучной выдачи доски имеет раму из сварного швеллера.

Приемное устройство обеспечивает прием и удержание доски, срощенной ламели или склеенной по пласти заготовки. Сортировочный транспортер обеспечивает последующий её сброс на линию сортировки.

Устройство сортировки имеет раму из сварного толстостенного швеллера. В приводе подъемников используются карданные валы, цепные передачи. Устройство формирования пакета имеет приспособление для фиксирования установки толщины доски. Устройство поштучной выдачи доски (элеватора). Ленточный транспортер либо бункер для сбора шпаций

Винтовые компрессоры

Винтовой компрессор серии GSE -компактный энергоэффективный компрессор на горизонтальном ресивере 500 л со встроенным рефрижераторным осушителем. Данный компрессор можно использовать как полностью автономный агрегат. Благодаря низкому уровню шума компрессор можно использовать поблизости от места применения.

Передвижной винтовой компрессор с дизельным приводом PORTA 3 предназначен для проведения дорожных, ремонтных и строительных работ.

Поршневые компрессоры

Внутрицеховая система аспирации

Промышленные аспирационные установки компании High Class Machinery разработаны с учетом мировых стандартов и требований, с учетом высокой производительности в сочетании с низким потреблением электроэнергии. Так, например аспирационная система модели HCM 2500 имеет производительность 2500м³/час, а мощность двигателя составляет всего 1,5кВт, что на 1,0 кВт меньше чем у аналогичных моделей. А модель HCM 11000-6U оснащенная двигателем мощностью 3,75кВт имеет производительность 11 000м3ч и скорость потока воздуха 43м/с.

Рециркуляционные пылеулавливающие аппараты ФЦ-4000, ФЦ-8000, ФЦ-12000предназначены для очистки воздуха от сухой неслипающейся пыли и стружки.

Рециркуляционные пылеулавливающие аппараты ПФЦ предназначены для от- соса и очистки воздуха от сухой неслипающейся пыли и стружки.

Установки предназначены для удаления стружки, пыли. Также используется для удаления стружки при производстве пластиковых, алюминиевых дверей и для окон.

Оборудование для централизованных систем аспирации

Для поперечного пиления

Пилы дисковые для поперечного раскроя предназначены для нарезки по длине и торцевания древесины мягких и твердых пород, оснащаются напайками из разных сортов твердого сплава.

Запчаcти других производителей

Продажа линию оптимизации с роликовой подачей – пожалуйста, уточняйте наличие товара на складе. Информация о линии оптимизации с подачей заготовки роликами размещенная на этом сайте не является публичной офертой.

Производитель оставляет за собой право изменять технические характеристики оборудования

Автор - ИНТЕРВЕСП, дата публикации 03.09.2012 13:37, дата последнего изменения 23.06.2014 11:37. intervesp-stanki.ru © 2002-2018 Все права защищены. Публикация разрешена с письменного разрешения автора.

Задать вопрос менеджеруwww.intervesp-stanki.ru

Линия автоматической оптимизации ОПТИМА 8

Линия автоматической оптимизации ОПТИМА 8 предназначена для оптимального поперечного раскроя пиломатериалов в заданный размер и вырезки дефектных участков в автоматическом режиме.

Полностью автоматизированная оптимизация раскроя. Предусмотрено 6 режимов работы линии оптимизации: резка в размер, резка в размер с минимальным отходом, резка в размер с приоритетными длинами, вырезка дефектов по люминесцентным меткам, вырезка дефектов с минимальным отходом, вырезка дефектов с приоритетными длинами. На выходе опционно возможна автоматическая сортировка заготовок по длине.

Главные отличия от первоначальной функциональности линии оптимизации

- Увеличение скорости подачи заготовок до 90 м/мин (первоначальная скорость до 75 м/мин)

- Снижение времени одного реза до 0,25-0,8 сек (0,5-1,5 в первоначальном исполнении)

- Увеличение скорости срабатывания пильного модуля

Основные достоинства и особенности линии оптимизации

- Высокая степень автоматизации линиии оптимизации: задача оператора - отметить специальным мелком места реза и отправить заготовку на подающий стол.

- Простота выбора нужного режима работы линии оптимизации и установки требуемых параметров карты раскроя на дисплее.

- Производительность соответствует скорости работы одного оператора.

- Скорость подачи – до 75 м/мин, плавно регулируется.

- Автоматическая подрезка входящего торца заготовок.

- Режет пиломатериал сечением от багетного до строительного размера.

- Линия оптимизации обеспечивает чистый перпендикулярный рез.

- Эргономичный дизайн линии оптимизации.

- Удобное расположение рабочей зоны оператора линии оптимизации, дополнительные выносные пульты управления.

- Зона пиления надёжно ограждена.

- Пневмо- и электрошкаф на удобной высоте для обслуживания.

- Смазка трущихся частей через пресс-масленки в одной зоне.

- Удобное расположение подвода электро-, пневмопитания и отсоса стружки – в нижней части торцовочного модуля.

- Надёжные комплектующие европейского качества линии оптимизации: пневматика «Camozzi» (Италия), мотор-редукторы «Bonfiglioli» (Италия), электроника (Германия), оптические датчики (Германия), торцовочная пила (Италия).

- Малые габариты линии.

- Доступная цена по сравнению с импортными аналогами.

В базовую комплектацию линии оптимизации включено

- Подающий модуль;

- Торцовочный модуль;

- Стол приёмный;

Также у Вас есть возможность при использовании данной линии оптимизации расторцовывать заготовку толщиной от 12 мм при индивидуальном исполнении "Оптима 8" (под заказ).

Оборудование требующее обязательного квалифицированного запуска.

Страна изготовления: Россия

| Технические характеристики линии автоматической оптимизации ОПТИМА 8 | |

| Оптимизация | полная |

| Время одно реза, сек | 0,25-0,8 |

| Длина заготовки (максимум), мм | 4300/ 6300 |

| Высота заготовки, мм | 20...100 |

| Ширина заготовки, мм | 30...250 |

| Сечение заготовки (максимум при предельной ширине), мм | 250 х 50 |

| Сечение заготовки (максимум при предельной высоте), мм | 200 х 100 |

| Скорость подачи заготовок, м/мин | до 90 |

| Характеристики отрезной пилы (пила в комплекте), мм | D=400, d=30, Z=60 |

| Частота вращения шпинделя пилы, об/мин | 4000 |

| Максимальная потребляемая мощность, кВт | 5,6 (6,4*) |

| Рабочее давление воздуха, бар | 4...6 |

| Потребление воздуха (максимум), л/мин | 200 |

| Габаритные размеры, мм | 6800/ 8800 х 880 х 1300 (Приёмный стол 1200 мм) |

| Масса, кг | 400/ 470 |

Отзывы о Линии автоматической оптимизации ОПТИМА 8

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:Использовать нецензурные выражения, оскорбления и угрозы;Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

www.stankoff.ru