Содержание

Топологическая оптимизация — о программе для адаптации геометрии в блоге компании

Основы 3D

Топологическая оптимизация

Автор: Алексей Чехович

Автор: Алексей Чехович

Геометрия без ограничений | Создание ячеистых и сетчатых структур | Сокращение числа единиц в сборке

Если говорить сухим академическим языком, топологическая оптимизация – это процесс изменения конструкции, структуры детали и ее варьирующихся параметров при заданном критерии оптимальности с сохранением или улучшением ее функционала.

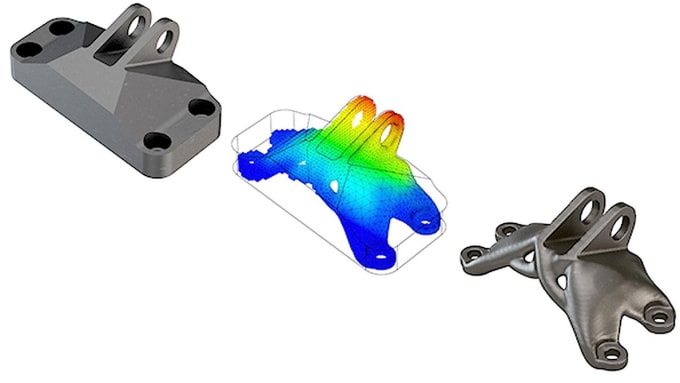

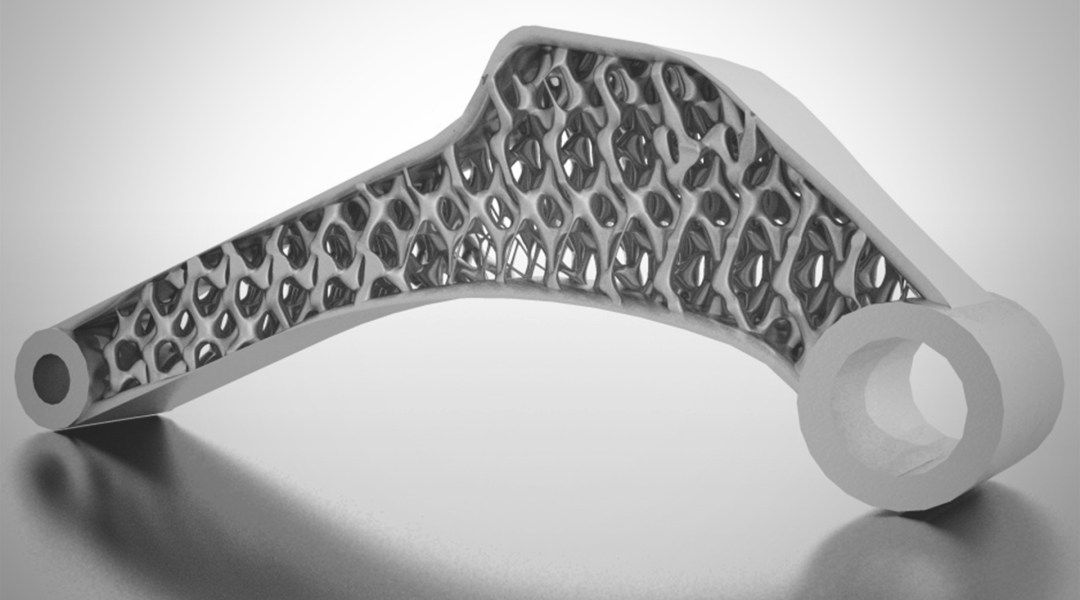

Возьмем две детали, выполняющие одну и ту же функцию с определенными нагрузками и имеющие определенный ресурс. По сути, это одна и та же деталь, но с разной геометрией. Геометрия первой детали оптимизирована для изготовления стандартными методами производства: на фрезерном, токарном станке и средствами других технологий металлообработки. Это простая и плоская геометрия, ее легко добиться при обработке на станке. У второй детали геометрия более сложная, и сделать ее на станке представляет серьезные трудности.

У второй детали геометрия более сложная, и сделать ее на станке представляет серьезные трудности.

Геометрия без ограничений

Когда еще не существовало аддитивных технологий, а были только субтрактивные, то вопрос геометрии не стоял так остро и решался доступными способами. Топологическая оптимизация позволяет изменить стандартную геометрию на геометрию, специально адаптированную под определенную технологию. И это может быть и традиционная технология (например, литье), и аддитивный процесс.

Согласно данным, у второй детали меньше напряжение, меньше перемещение под нагрузкой и, самое главное, вес уменьшился на 1 кг. Для одной детали немного, но если их выпускают сто тысяч в год, то суммарно мы можем сэкономить сто тонн металла только на одной детали.

Эксперты iQB Technologies рекомендуют статью Российский производитель SLM-машин развеивает мифы о технологии

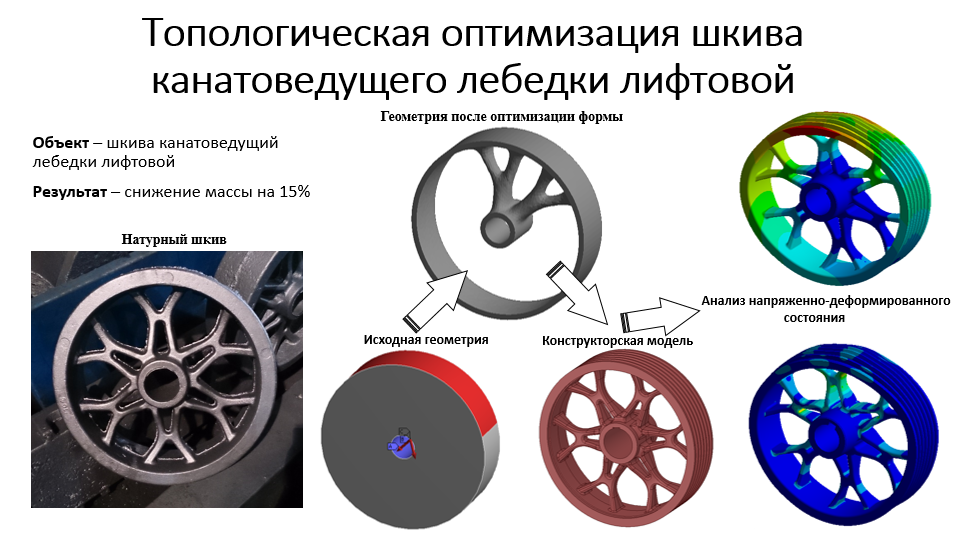

Использование метода топологической оптимизации при реинжиниринге

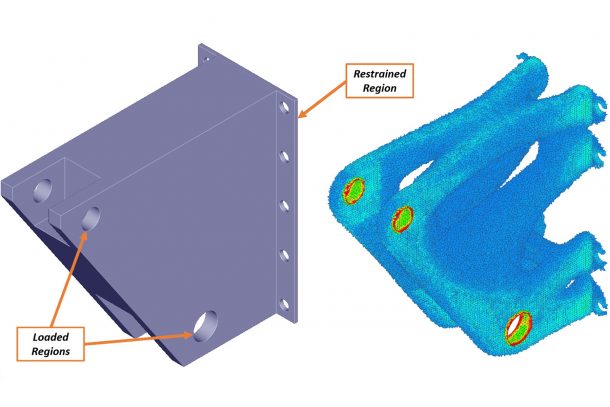

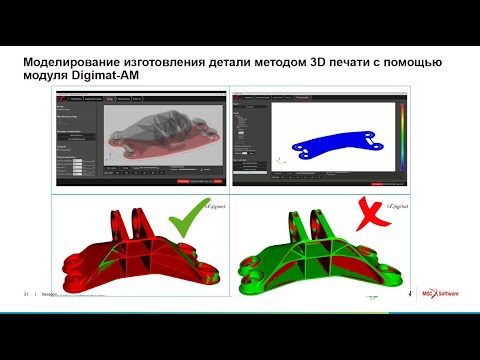

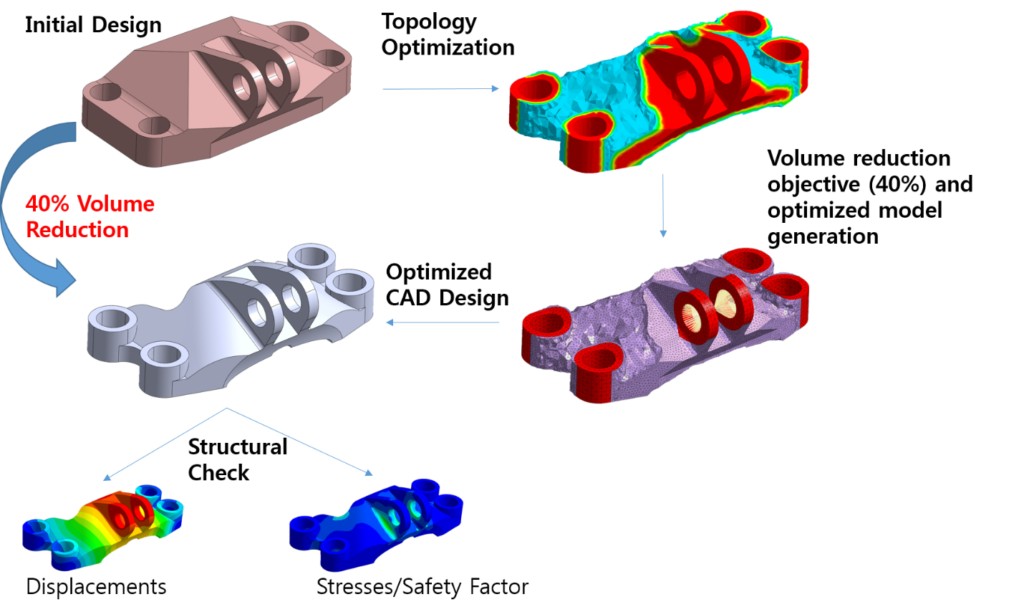

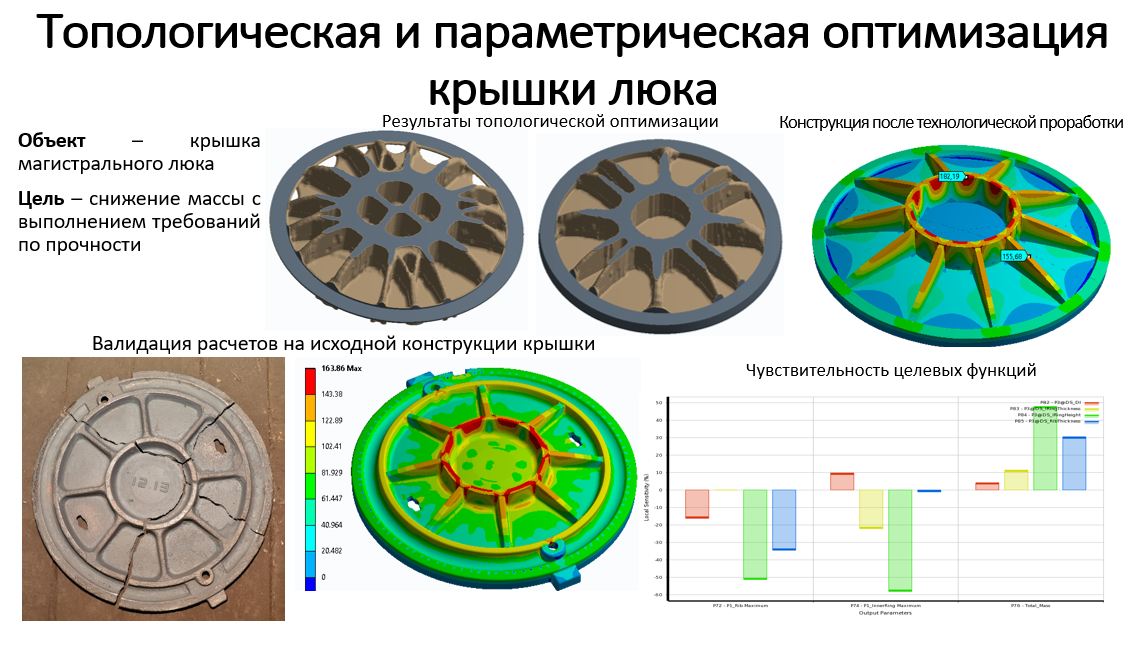

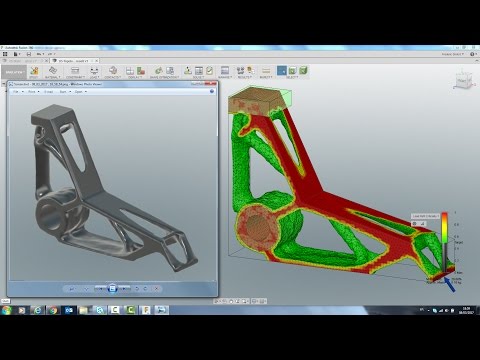

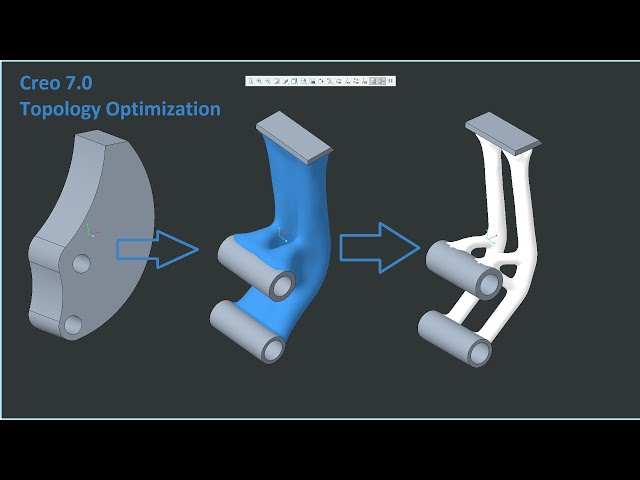

Программное обеспечение для топологической оптимизации не строит модель объекта с нуля. В него загружается геометрическая модель изделия, ранее изготовленного другим методом. На рисунке приведен пример изделия с простыми плоскими формами и заклепками, болтами, приваренными ребрами. Когда мы загрузили модель, мы отмечаем места, которые не полежат изменению. В данном случае это крепления. Все остальное, что не попало в эти зоны, но принадлежит детали, является так называемой design space, то есть той зоной, где программа может менять геометрию.

В него загружается геометрическая модель изделия, ранее изготовленного другим методом. На рисунке приведен пример изделия с простыми плоскими формами и заклепками, болтами, приваренными ребрами. Когда мы загрузили модель, мы отмечаем места, которые не полежат изменению. В данном случае это крепления. Все остальное, что не попало в эти зоны, но принадлежит детали, является так называемой design space, то есть той зоной, где программа может менять геометрию.

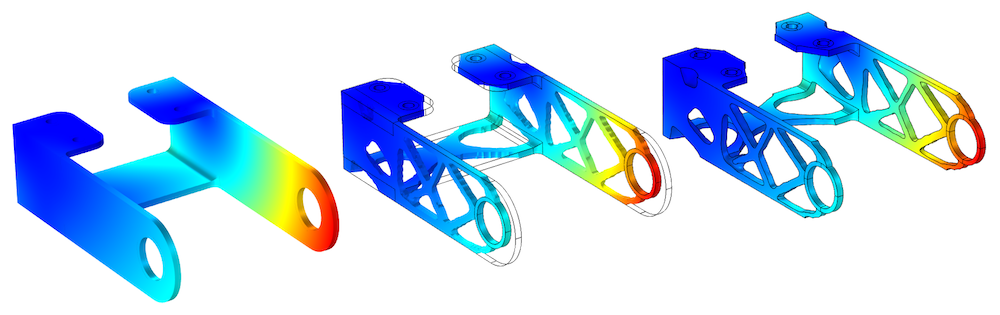

Затем мы в соответствии со служебным назначением изделия накладываем нагрузки, которые деталь должна выдерживать, то есть создаем силовую схему нагрузок. И далее, на основе заданных нами параметров, программа начинает создавать новую оптимизированную геометрию. Между двумя неизменными местами для крепления она выстраивает новую модель. Она анализирует напряжение в каждом сечении – выдерживает его сечение или нет. Если не выдерживает, то программа меняет сечение.

Топологическая оптимизация стойки подвески квадроцикла с применением бионического дизайна © МГТУ им. Н.Э. Баумана

Н.Э. Баумана

Оптимизированная алюминиевая и исходная стальная стойки с запрессованным подшипником и шаровой

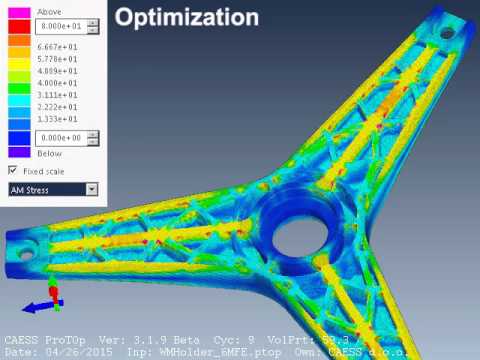

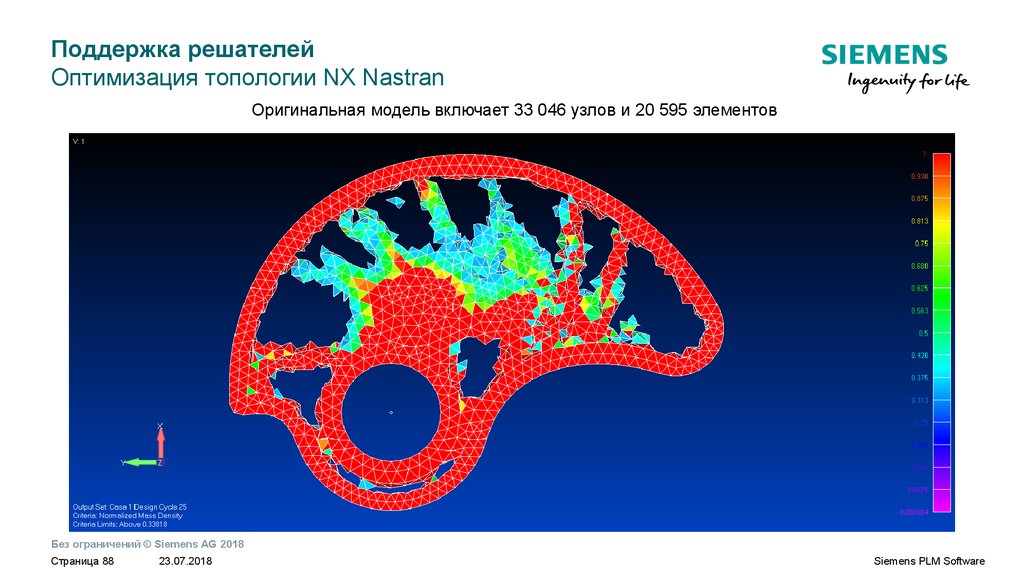

Процесс построения новой модели довольно затратный по времени и требует больших вычислительных ресурсов. Этот метод моделирования называется методом конечных элементов. Для каждой точки изделия программа составляет и решает интегральные уравнения, учитывая при этом взаимосвязи между всеми точками. В результате расчета получается новая геометрия. Затем конструктор может изменить что-то в модели, если это необходимо. В итоге получается CAD-модель.

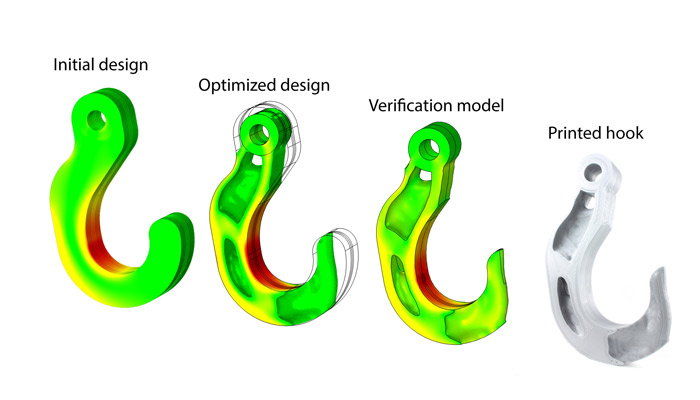

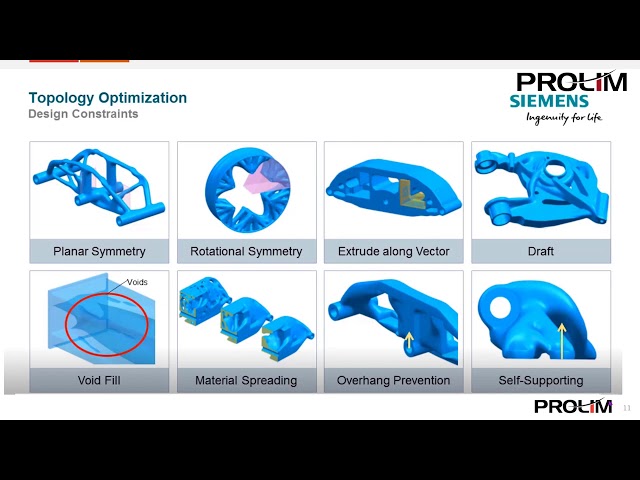

Далее для верификации модель загружается в другое программное обеспечение, в котором она проходит финальную проверку на максимальные деформации, напряжения и пр. Затем геометрия утверждается и может быть передана в производство. При этом программа умеет оптимизировать геометрию под разные виды производства: под литье, штамповку, ковку или под аддитивное производство.

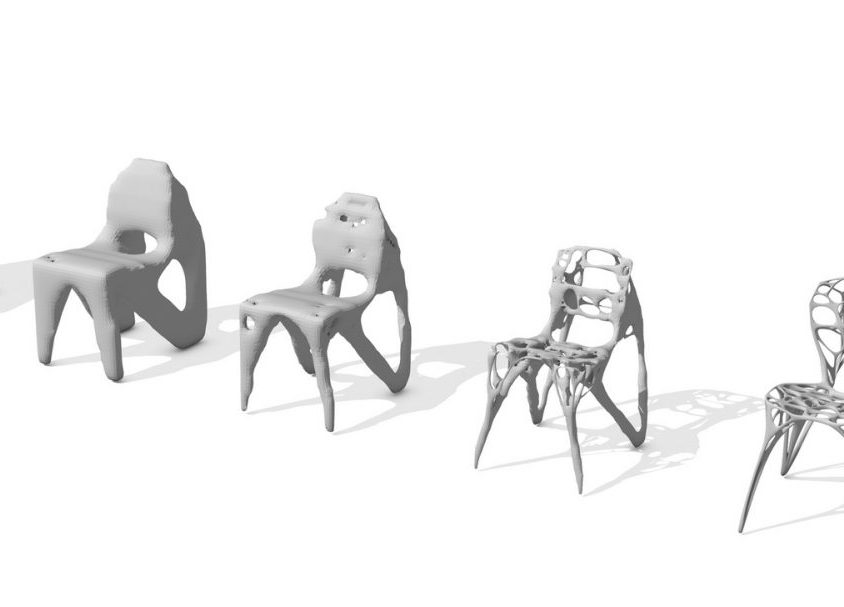

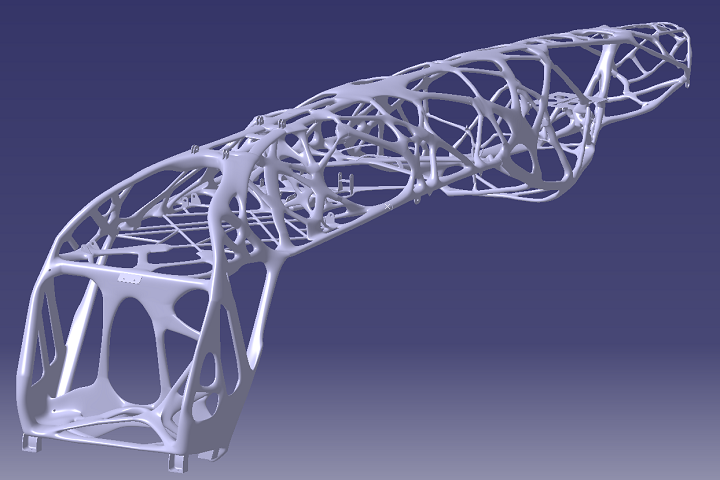

Топологическая геометрия, как правило, имеет аморфные формы, в ней нет плоских, прямых линий, могут быть сплайны второго порядка. При соблюдении тех же самых свойств и нагрузочных характеристик такое моделирование позволяет уменьшить массу изделия, и, следовательно, сократить издержки на производство. Понижение массы изделия при сохранении функционала изделия – это задача номер один в самолетостроении, авиакосмической отрасли и автомобилестроении.

При соблюдении тех же самых свойств и нагрузочных характеристик такое моделирование позволяет уменьшить массу изделия, и, следовательно, сократить издержки на производство. Понижение массы изделия при сохранении функционала изделия – это задача номер один в самолетостроении, авиакосмической отрасли и автомобилестроении.

Рекомендуем программный продукт Materialise 3-matic

Создание ячеистых и сетчатых структур

Создание решетчатых структур

В природе такие структуры встречаются очень часто. Кости птиц могут быть почти пустотелыми, а кость млекопитающих представляет из себя жесткую оболочку с губчатой структурой внутри. Это позволяет выдерживать те же нагрузки при меньших затратах организма на выращивание такой кости и меньшем весе.

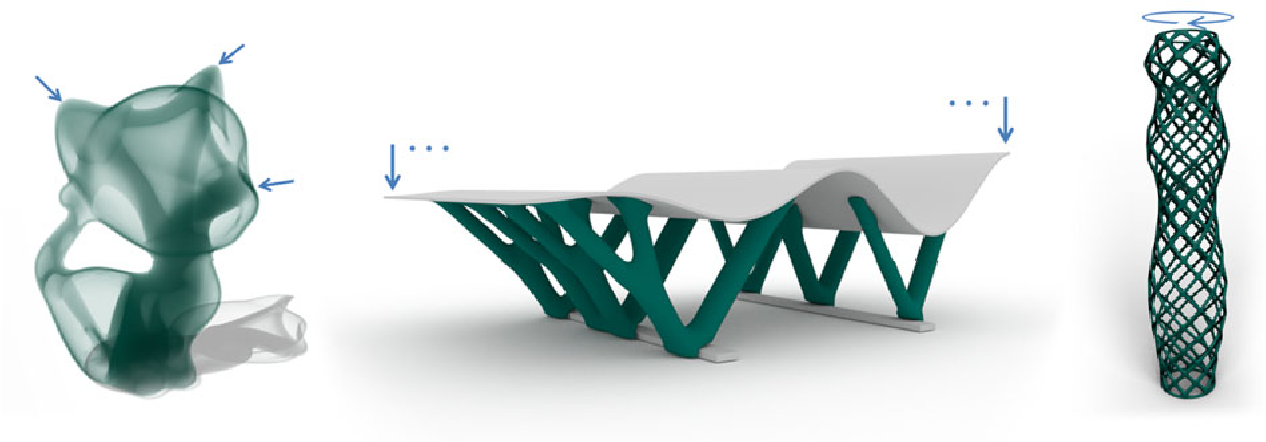

Топологическая оптимизация дает возможность делать решетчатые структуры разных форм и размеров (например, гексагоновые) или создавать ячеистую структуру, а снаружи – твердую оболочку. Стандартными методами такую структуру нельзя изготовить – только с использованием аддитивных технологий.

Стандартными методами такую структуру нельзя изготовить – только с использованием аддитивных технологий.

Сокращение числа единиц в сборке

Схема смесителя жидкости с газом

Это еще одно преимущество топологической оптимизации вместе с аддитивными технологиями. Пример: на рисунке изображен типичный сатуратор (смеситель жидкости с газом). Внутри трубы стоит маленький фильтр. Чтобы установить его туда, необходимо эту деталь сделать разъемной в двух частях, сделать фланцы для крепления, а также прокладки, болты и т.д.

С помощью аддитивных технологий можно в одном корпусе создать и саму трубу, и мелкий фильтр внутри, и канал вокруг для распределения газа.

Оптимизированный смеситель в цельном корпусе

В итоге, применяя 3D-печать металлом, получаем в цельном корпусе единую деталь, одну единицу хранения. Теперь не требуется операция сборки, нет прокладок, которые могут течь, нет больших фланцев, на которые уходил металл.

При анализе показателей видим, что вес детали уменьшился, прокладок нет, время сборки стало нулевым.

Если мы уменьшаем вес детали в самолете всего на 200 г, а в нем таких деталей 100, то мы экономим 20 кг, а при ресурсе самолета в 25 лет это огромная экономия топлива или лишняя полезная нагрузка.

Таким образом, топологическая оптимизация – это моделирование в специализированном программном обеспечении, которое позволяет создать геометрию без ограничений.

Статья опубликована 10.05.2017 , обновлена 15.06.2022

Топологическая оптимизация методом распределения плотности

Сегодня инженеры почти ничем не ограничены в своих поисках самых легких вариантов конструкции деталей для самолетов и космических аппаратов, поэтому представляется целесообразным использовать современные методы, например, топологическую оптимизацию, на ранних стадиях проектирования. Топологическая оптимизация зачастую требует применения регуляризации и специальных интерполяционных функций для получения осмысленных результатов, что может доставить трудности как новым, так и опытным пользователям. Чтобы упростить решение задач топологической оптимизации, в пакете COMSOL® реализован метод распределения плотности.

Топологическая оптимизация зачастую требует применения регуляризации и специальных интерполяционных функций для получения осмысленных результатов, что может доставить трудности как новым, так и опытным пользователям. Чтобы упростить решение задач топологической оптимизации, в пакете COMSOL® реализован метод распределения плотности.

О методе распределения плотности в задачах топологической оптимизации

Как следует из названия, оптимизация топологии — это метод, который позволяет получать новые, более эффективные топологии инженерных конструкций при заданных целевой функции и наложенных ограничениях. Поиск новых топологий в рамках этого метода осуществляется за счет введения набора управляющих переменных, которые описывают распределение материала в пределах расчетной области. Эти переменные определены либо в пределах каждого элемента сетки, либо в каждом сеточном узле. Изменение значения этих переменных аналогично изменению топологии объекта. Это означает, что отверстия или пустоты в конструкции могут появляться, исчезать и сливаться, а границы объекта могут принимать произвольную форму. Кроме того, управляющие параметры в некотором смысле определяются автоматически и связаны с дискретизацией.

Кроме того, управляющие параметры в некотором смысле определяются автоматически и связаны с дискретизацией.

В модуле Оптимизация пакета COMSOL Multiphysics, начиная с версии 5.4, реализован функционал топологической оптимизации, который упрощает настройку задач. Функционал основан на методе распределения плотности ([3]), в рамках которого параметр распределения материала задается с помощью управляющих параметров через интерполяционную функцию. Интерполяционные функции для твердого и нетвердого материалов встроены в функционал, а примеры их использования можно найти в Библиотеке приложений COMSOL Multiphysics.

После топологической оптимизации монтажной скобы осталось только 50% материала, который и определяет основную жесткость конструкции.

Напечатанная модель скобы.

В методе распределения плотности вводится управляющая полевая переменная \theta_c, которая принимает значения в диапазоне от 0 до 1. В механике твердого тела значение переменной \theta_c=1 соответствует наличию материала, из которого состоит конструкция, а значение \theta_c=0 соответствует очень мягкому материалу. 2\theta_f + \theta_c.

2\theta_f + \theta_c.

Здесь \theta_c — нефильтрованная управляющая переменная, значение которой определяется алгоритмом оптимизации, а \theta_f — значение переменной после применения фильтра. Значением по умолчанию для радиуса фильтра является длина ребра элемента сетки. Хотя этот подход хорошо работает для регуляризации оптимизационной задачи, очень важно задать фиксированное значение длины (превышающее размер ребра сетки), чтобы получить результаты, не зависящие от размеров сетки.

Сверху: Для одномерной функции Хевисайда уравнение Гельмгольца можно решить аналитически. Снизу: Рисунок из модели оптимизации MBB балки. Здесь показаны распределения управляющей переменной без фильтрации (слева) и после применения фильтра (справа).

Фильтр Гельмгольца заметно размывает границы, и этот эффект не имеет никакой понятной физической интерпретации. Снизить степень размытия можно, если использовать сглаженную ступенчатую функцию для процедуры, которая в топологической оптимизации называется проекцией. Проекция уменьшает размытие, но также ухудшает сходимость алгоритма оптимизации. Метод распределения плотности поддерживает проекции, построенные с помощью функций гиперболического тангенса, и степень проекции можно контролировать через параметр \beta, который задает крутизну проекции.

Проекция уменьшает размытие, но также ухудшает сходимость алгоритма оптимизации. Метод распределения плотности поддерживает проекции, построенные с помощью функций гиперболического тангенса, и степень проекции можно контролировать через параметр \beta, который задает крутизну проекции.

\theta = \frac{\tanh(\beta(\theta_f-\theta_ {\beta}))+\tanh(\beta\theta_{beta} )}{\tanh(\beta(1-\theta_ {\beta}))+\tanh(\beta\theta_{beta} )}

Здесь \theta_ {\beta} — точка проекции.

На графике слева показано распределение управляющей переменной после применения фильтра, а справа — после проецирования.

Проекция позволяет избежать размытия, которое, тем не менее, может сохраниться, если это упрощает решение оптимизационной задачи. Если для массы и жесткости используется одна и та же интерполяционная функция, оптимальное размытие достигается в задачах с минимальной податливостью при фиксированном объеме. Таким образом, обычной практикой является использование интерполяционных функций, которые связывают промежуточные значения с относительно низкими значениями жесткости (по сравнению со значениями, характерными для твердого материала). {p_\textsc{simp}}

{p_\textsc{simp}}

E_p %26= E\theta_p \end{align}

Здесь E — модуль Юнга твердого материала, а E_p — пенализированный модуль Юнга, который используется во всех доменах, где проводится оптимизация.

Узел Density Model можно добавить из раздела Topology Optimization контекстного меню узла Component > Definitions. По умолчанию в качестве радиуса фильтра используется длина ребра сеточного элемента, и этот подход достаточно хорошо работает, однако для получения результатов, независящих от параметров сетки, нужно задать в качестве радиуса фильтра некоторое фиксированное значение.

Пенализированный модуль Юнга можно задать как распределенную переменную или (как это сделано в модели скобы) его можно задать непосредственно в описании свойств материала.

Топологическая оптимизация методом распределения плотности подразумевает, что значение модуля Юнга изменяется в пространстве. В рассматриваемом примере пространственное распределение модуля Юнга задано умножением соответствующего свойства в описании материала на штрафной объемный коэффициент материала Если фильтрация отключена, фильтрованная переменная оказывается не определена, и тогда для проекции используется непосредственно управляющий объемный коэффициент материала. Если и функция проекции отключена, объемный коэффициент материала, тем не менее, определен, однако его величина оказывается идентичной входным данным проецирующей функции. Для объектов не слишком сложной топологии настройки метода распределения плотности, используемые по умолчанию, работают хорошо. Например, в этом можно убедиться на примерах моделей оптимизации MBB балки и топологической оптимизации крюка. Если оптимальная конструкция имеет сложную топологию (как, например, модель монтажной скобы), могут появиться локальные минимумы. Чтобы этого избежать, можно непрерывно изменять параметры, задающие показатель экспоненты SIMP и наклон проецирующей функции. Параметрическое исследование можно скомбинировать со ссылкой на другое исследование (study reference). Все подробности можно найти в модели топологической оптимизации скобы Bracket — Topology Optimization. Если модель оптимизирована для одного варианта нагрузки (как показано внизу слева), итоговая конструкция будет оптимальной именно для этих условий нагружения. Это может показаться очевидным, но зачастую конструкторы делают предположения о наличии симметрии и о топологии конструкции. Слева: Модель скобы оптимизировалась только для одного варианта условий нагружения, поэтому получилась асимметричная конструкция в двумя плохо связанными частями. Справа: Модель скобы, расчитанная для восьми вариантов нагружения. Как правило, проектировщик имеет дело с несколькими целевыми характеристиками, и у каждой из них свой вес. Чтобы принять обоснованное решение об этих целевых показателях, инженер может отследить границу парето-оптимальности с помощью выполнения нескольких оптимизационных исследований с разными весовыми коэффициентами. Границу парето-оптимальности для модели скобы можно отследить, если варьировать весовой коэффициент в параметрическом исследовании. Анимационное изображение топологически оптимизированной скобы. (Скачайте файл glTF™, чтобы вращать модель самостоятельно). Можно проанализировать полученную в результате топологической оптимизации конструкцию на наличие концентраторов напряжений и устойчивость без перестроения сетки. Однако, если нужно окончательно убедиться в том, что материал в пустотах не влияет на результаты расчетов, можно экспортировать найденный вариант конструкции, а затем импортировать для анализа, как показано ниже. Детали этой процедуры описаны в предыдущей публикации блога. Контурный график (слева), отображающий результаты топологической оптимизации MBB балки, экспортирован и затем снова импортирован в модель и построен с помощью интерполяционной кривой (справа). Узнать больше о встроенных инструментах и функциях для решения задач оптимизации можно на странице описания модуля Оптимизация. Описание модуля Оптимизация gITF и логотип gITF являются торговыми марками компанииKhronos Group Inc. Где хороший дизайн сочетается с функциональностью? По мере того, как система автоматизированного проектирования (САПР) продолжает развиваться, а передовые производственные технологии, такие как 3D-печать, становятся все более распространенными, что позволяет создавать сложные детали проще, чем когда-либо прежде, дизайнеры и инженеры могут использовать программное обеспечение для оптимизации топологии, чтобы расширить границы и найти новые способы максимизировать эффективность конструкции. В этом руководстве вы узнаете об основах оптимизации топологии, ее преимуществах и приложениях, а также о том, какие программные средства можно использовать для начала работы. Оптимизация топологии (ТО) — это метод оптимизации формы, в котором используются алгоритмические модели для оптимизации размещения материала в заданном пользователем пространстве для заданного набора нагрузок, условий и ограничений. TO максимизирует производительность и эффективность конструкции, удаляя избыточный материал из областей, которые не должны нести значительные нагрузки, чтобы уменьшить вес или решить проблемы проектирования, такие как снижение резонанса или теплового напряжения. Конструкции, созданные с оптимизацией топологии, часто включают произвольные формы и сложные формы, которые сложно или невозможно изготовить традиционными методами производства. Тем не менее, конструкции TO идеально подходят для процессов аддитивного производства, которые имеют более щадящие правила проектирования и могут легко воспроизводить сложные формы без дополнительных затрат. Генеративный дизайн и оптимизация топологии стали модными словами в области проектирования САПР, но распространено заблуждение, что они являются синонимами. Оптимизация топологии не нова. Он существует не менее 20 лет и широко доступен в распространенных программных инструментах САПР. Для начала процесса требуется, чтобы инженер-человек создал модель САПР, применяя нагрузки и ограничения с учетом параметров проекта. Затем программное обеспечение удаляет избыточный материал и создает единую концепцию оптимизированной модели сетки, готовую для оценки инженером. Другими словами, оптимизация топологии требует, чтобы разработанная человеком модель с самого начала функционировала, ограничивая процесс, его результаты и его масштаб. В некотором смысле оптимизация топологии служит основой для генеративного проектирования. Генеративный дизайн продвигает процесс дальше и устраняет необходимость в исходной модели, разработанной человеком, беря на себя роль дизайнера на основе предопределенного набора ограничений. Веб-семинар На этом веб-семинаре руководитель отдела маркетинга продуктов Formlabs Дженнифер Милн представит простой обзор, объясняющий, что такое генеративный дизайн, в форме, применимой к проектированию механических деталей, включая пошаговое руководство по Fusion 360, где она произведет легкий кронштейн. Посмотреть веб-семинар сейчас Оптимизация топологии обычно происходит ближе к концу процесса проектирования, когда желаемая деталь должна иметь меньший вес или использовать меньше материалов. Затем дизайнер работает над обнаружением определенных предустановленных параметров, таких как приложенные нагрузки, тип материала, ограничения и компоновка. Оптимизация структурной топологии сначала определяет минимально допустимое проектное пространство, необходимое для оптимизации формы продукта. Затем, фактически, программное обеспечение для оптимизации топологии оказывает давление на конструкцию под разными углами, проверяет ее структурную целостность и идентифицирует ненужные материалы. Рабочий процесс оптимизации топологии. (источник) Наиболее распространенным и практичным методом оптимизации топологии является метод конечных элементов (МКЭ). Во-первых, FEM учитывает геометрическую конструкцию для минимально допустимого пространства — наряду с другими факторами — и разбивает конструкцию на части. Проверка проекта включает в себя определение порога для поля плотности элемента между значениями от 0 до 1. Значение 0 указывает на наличие пустот в обозначенной области конструкции, а значение 1 задает указанную область как твердый материал. Затем дизайнер может удалить из модели весь ненужный материал и завершить часть проекта, связанную с оптимизацией топологии. До аддитивного производства конструкторы отказывались от многих сложных форм, созданных с помощью топологической оптимизации, поскольку их было невозможно изготовить, а их потенциал оставался нереализованным. Инженерам нужна веская причина, чтобы отказаться от классических методов проектирования и производства. Если инновационный дизайн не стоит дешевле, не работает лучше и не экономит время, у производителя не будет особых причин что-то менять. Многие сложные геометрические формы, возникающие в результате оптимизации топологии, сделали бы производственные затраты невыполнимыми при использовании традиционных методов производства. Но в сочетании с 3D-печатью эта сложность не требует дополнительных затрат. Производство деталей, напечатанных на 3D-принтере, по-прежнему может быть дороже, чем их неоптимизированные аналоги, изготавливаемые традиционным способом, но эти легкие конструкции могут предложить производителям большую экономию средств другими способами: Лучшая топливная экономичность, так как для приведения деталей в движение требуется меньше энергии благодаря меньшему трению (самолеты, автомобили) Снижение затрат на упаковку и транспортировку Для сборочных линий требуется менее тяжелое оборудование Оптимизация топологии может решить общие проблемы в процессе проектирования, такие как следующие: Резонанс возникает, когда сила, разрешенная формой в системе, превосходит систему. Термическое напряжение — это любое изменение температуры материала из-за трения или других факторов, приводящее к термической усталости и деформации внутри системы. Иногда оптимизация конструкции включает конкурирующие целевые функции, такие как оптимизация размера и веса. Например, аэрокосмические детали выигрывают от того, что они легкие, но они также должны выдерживать огромные крутящие моменты, нагрузки и тепло. Алгоритм может сбалансировать дизайн для учета каждой из этих целевых функций и найти золотую середину. Хотя работа с программным обеспечением для оптимизации топологии по-прежнему требует значительных знаний, инструменты TO могут быстро создавать высокопроизводительные проекты, которые инженер не смог бы создать вручную. Это означает меньше времени и энергии, затрачиваемых на проектирование САПР, и получение надежных конечных результатов с меньшим количеством итераций проекта. Когда дело доходит до изготовления деталей, процессы аддитивного производства также могут быстро превращать конечные детали, поскольку они не требуют инструментов, которые могут занять недели или месяцы для традиционных методов производства. Создание небольших и легких продуктов снижает общий углеродный след производителя, поскольку в первую очередь требуется меньше строительных материалов. По сравнению с традиционными инструментами субтрактивного производства детали, изготовленные с помощью аддитивных процессов, также обычно требуют меньше сырья и производят меньше отходов. Часто наиболее значительная экономия достигается на протяжении всего срока службы деталей. Например, легкие детали для самолетов снижают их воздействие на окружающую среду за счет меньшего расхода топлива. В основе оптимизации топологии лежит устранение ошибок. Проводя стресс-тестирование, процесс учитывает широкий спектр переменных и позволяет избежать рискованных предположений, которые могут привести к дефектным продуктам. Высокопроизводительные, эффективные и легкие конструкции, которые можно реализовать с помощью методов оптимизации топологии, применимы в самых разных отраслях. Из-за важности снижения веса оптимизация топологии является естественным дополнением для аэрокосмической техники и аэронавтики. TO использовался, например, для улучшения компоновки конструкций планера, таких как ребра жесткости или кронштейны для самолетов. Помимо облегчения конструкции, оптимизация топологии может помочь раскрыть потенциал передовых производственных технологий, таких как аддитивное производство или композитные материалы, которые становятся все более популярными в этом секторе. Оптимизация топологии краевого ребра Airbus A380. (источник) В автомобильной промышленности оптимизация топологии уравновешивает желательность легких деталей для экономии топлива и мощности со стабильностью и прочностью кузова, способного выдерживать крутящий момент и удары. Помимо экономии массы, оптимизация топологии также может повысить безопасность пассажиров, определяя способ обрушения конструкции во время аварии. Легкая рама мотоцикла с оптимизированной топологией, изготовленная с использованием металлической 3D-печати. (источник) Аддитивное производство идеально подходит для создания медицинских имплантатов, поскольку оно позволяет медицинским работникам создавать произвольные формы и поверхности, а также пористые структуры. Благодаря оптимизации топологии конструкции могут иметь решетчатые конструкции, которые легче, обеспечивают улучшенную остеоинтеграцию и служат дольше, чем другие имплантаты. Инструменты TO также могут оптимизировать конструкции биоразлагаемых каркасов для тканевой инженерии, пористых имплантатов и легких ортопедических изделий. Приложения нанотехнологий, такие как манипуляции с клетками, хирургия, микрожидкости и оптические системы, также используют оптимизацию топологии. Имплантат черепа, изготовленный методом аддитивного производства металлов. Источник: Autodesk Дизайнеры все чаще осознают универсальность, скорость и надежные возможности оптимизации топологии. Ниже приведены некоторые примеры программного обеспечения для оптимизации топологии: nTopology предлагает «уникальный набор инструментов для генеративного проектирования и автоматизации», ускоряющий процесс проектирования за счет объединения расширенной геометрии, моделирования и экспериментальных данных. Его геометрический движок применяется в различных приложениях, от аэрокосмической и автомобильной до проектирования футбольных шлемов и устройств для конкретных пациентов в области медицины. Решения SOLIDWORKS Simulation включают в себя оптимизацию топологии среди инструментов структурного анализа и предлагают несколько методов для переноса этих оптимизированных проектов обратно в среду САПР. Облачная CAD-платформа Autodesk Fusion 360 предлагает оптимизацию формы и расширенные функции для поддержки проверки проекта для производства с использованием как традиционных, так и цифровых инструментов производства, таких как 3D-печать. Программное обеспечение для генеративного проектирования Creo 7.0 включает расширение Generative Topology Optimization, позволяющее пользователям учитывать ограничения и требования продукта и «быстро исследовать инновационные варианты проектирования, чтобы сократить время и затраты на разработку». Altaire OptiStruct объединяет функции структурной оптимизации и анализа. Специализируясь на легкости и структурной эффективности, он использует запатентованный метод оптимизации топологии при проектировании решетчатых структур. Его интегрированная мультифизическая среда, включая теплопередачу, вибрации и акустику, динамику ротора, а также жесткость и стабильность, помогает проектировать в таких областях, как бытовая электроника, авиамоделирование и медицинские технологии. Tosca Structure работает с программным обеспечением FEA и может похвастаться реалистичными имитационными моделями с возможностью быстрого и надежного изменения геометрии. Инженеры все чаще используют инновационные методы проектирования прототипов, деталей машин и товаров народного потребления. Алгоритмический дизайн и технология 3D-печати идут рука об руку и больше не обходятся производителям непомерно дорого. Изучите набор 3D-принтеров Formlabs и выведите свои проекты на новый уровень. Узнайте больше о 3D-печати Источник обложки: nTopology Автор / 18 декабря 2021 г. 7 января 2023 г. Просмотры сообщений: 8 333 Оптимизация топологии — это процесс, который оптимизирует расположение материалов в заданном пространстве трехмерного геометрического проектирования для определенного пользовательского набора правил Содержание Оптимизация топологии (TO) — это процесс, который оптимизирует компоновку и структуру материала в заданном трехмерном пространстве геометрического дизайна по определенному набору правил, установленных дизайнером. Поток TO (источник: 3DPrint.com) Традиционная оптимизация топологии использует анализ методом конечных элементов для оценки производительности проекта и создания конструкций, удовлетворяющих следующим требованиям: Несмотря на то, что оптимизация топологии имеет широкий спектр применений в различных отраслях промышленности, при проектировании инженерных изделий она используется на этапе проектирования новых изделий для оптимизации формы с целью увеличения отношения жесткости к весу. Создаваемые TO конструкции произвольной формы часто трудно изготовить с использованием традиционных методов производства. Но из-за роста и технического прогресса в аддитивном производстве или так называемой 3D-печати производительность конструкции на Оптимизация топологии может быть загружена непосредственно в 3D-принтер. (Прочитайте, как работает 3D-печать, за 7 простых шагов здесь). С начала 21-го века концепция оптимизации топологии широко используется в таких приложениях САПР, как Solidworks, Autodesk и т. д.dtopo1. {p_\textsc{simp}} или \theta_p = \frac{q_\mathrm {Darcy}(1-\theta)}{q_\mathrm{Darcy} +\theta}

{p_\textsc{simp}} или \theta_p = \frac{q_\mathrm {Darcy}(1-\theta)}{q_\mathrm{Darcy} +\theta}Использование непрерывного изменения параметров для устранения локальных минимумов

Для этого нужно изменить выражение, задающее начальное значение в настройках метода распределения плотности, и добавить узел Parametric Sweep, как показано ниже. Решатель будеть постепенно увеличивать значения указанных параметров, используя решение, полученное на предыдущем шаге, в качестве начальных условий для следующего шага оптимизации. Таким образом, решатель стартует с малых значений показателя экспоненты SIMP и наклона проецирующей функции и постепенно переходит ко всё более высоким значениям.

Для этого нужно изменить выражение, задающее начальное значение в настройках метода распределения плотности, и добавить узел Parametric Sweep, как показано ниже. Решатель будеть постепенно увеличивать значения указанных параметров, используя решение, полученное на предыдущем шаге, в качестве начальных условий для следующего шага оптимизации. Таким образом, решатель стартует с малых значений показателя экспоненты SIMP и наклона проецирующей функции и постепенно переходит ко всё более высоким значениям.Целевые характеристики и ограничения в задачах топологической оптимизации

Пока эти предположения не будут формально заданы в виде ограничений в модели, они не будут учитываться. Поэтому вариант конструкции, показанный внизу справа, был получен для восьми различных условий нагружения (два варианта нагрузок и четыре варианта ограничений дают восемь комбинаций условий).

Пока эти предположения не будут формально заданы в виде ограничений в модели, они не будут учитываться. Поэтому вариант конструкции, показанный внизу справа, был получен для восьми различных условий нагружения (два варианта нагрузок и четыре варианта ограничений дают восемь комбинаций условий).

Экспорт и импорт результатов топологической оптимизации

Дальнейшие шаги

Кликните кнопку внизу, чтобы перейти на эту страницу.

Кликните кнопку внизу, чтобы перейти на эту страницу.Дополнительные ресурсы

Литература

43, pp. 767–784, 2011.

43, pp. 767–784, 2011. Как использовать алгоритмические модели для создания упрощенного дизайна

Затем он проверяет каждый конечный элемент на жесткость, податливость и наличие избыточного материала. Наконец, FEM сшивает детали вместе, чтобы завершить полный дизайн.

Затем он проверяет каждый конечный элемент на жесткость, податливость и наличие избыточного материала. Наконец, FEM сшивает детали вместе, чтобы завершить полный дизайн. Давайте посмотрим на преимущества оптимизации топологии.

Давайте посмотрим на преимущества оптимизации топологии. Это может привести к механической деформации, уменьшению механической структуры и выбросу загрязняющих веществ.

Это может привести к механической деформации, уменьшению механической структуры и выбросу загрязняющих веществ.

Компании-разработчики программного обеспечения реагируют на это, предоставляя необходимые наборы инструментов либо в рамках своих ранее существовавших предложений, либо в виде новых программных решений.

Компании-разработчики программного обеспечения реагируют на это, предоставляя необходимые наборы инструментов либо в рамках своих ранее существовавших предложений, либо в виде новых программных решений.

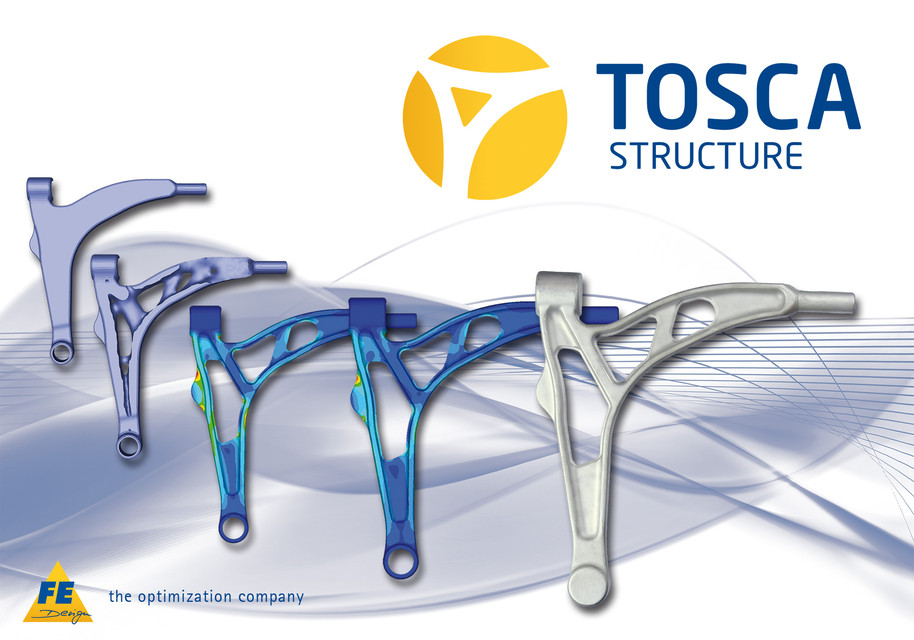

Его способность морфинга позволяет оптимизировать форму в существующем замесе конечных элементов, минуя промежуточные этапы, и особенно важна для проектировщиков механических структур.

Его способность морфинга позволяет оптимизировать форму в существующем замесе конечных элементов, минуя промежуточные этапы, и особенно важна для проектировщиков механических структур. Что такое оптимизация топологии? Как работает оптимизация топологии?

Дизайнер продукта Что такое оптимизация топологии?

Цель состоит в том, чтобы максимизировать производительность детали путем математического моделирования и оптимизации для факторы, такие как внешние силы, условия нагрузки , граничные условия s, ограничения, и свойства материала в пределах проектной оболочки.

Цель состоит в том, чтобы максимизировать производительность детали путем математического моделирования и оптимизации для факторы, такие как внешние силы, условия нагрузки , граничные условия s, ограничения, и свойства материала в пределах проектной оболочки.

Оптимизация топологии и генеративный дизайн дизайн?

Оптимизация топологии часто неправильно понимается и смешивается с генеративным проектированием. Оба метода проектирования продукта стали популярными в последнее десятилетие, и часто ошибочно полагают, что они одинаковы.

TO потребует от пользователя расчетной модели вместе с входными данными, такими как внешние силы, ограничения и свойства материалов. Затем программа запускает FEA и удаляет лишний материал, анализируя деталь для создания оптимизированного объекта. Следовательно, для оптимизации топологии требуется исходная модель проектировщиков инженерных изделий, что ограничивает возможности знаний инженеров для формирования конструкции детали.

Следовательно, для оптимизации топологии требуется исходная модель проектировщиков инженерных изделий, что ограничивает возможности знаний инженеров для формирования конструкции детали.

Создание генеративного проектирования (Источник: siemens.com)

С другой стороны, генеративное проектирование использует оптимизацию топологии, но продвигает процесс на шаг вперед, устраняя необходимость в исходной модели. Генеративный дизайн создает свою модель, используя такие входные данные, как проектное пространство, силы и ограничения. Затем он использует оптимизацию формы для анализа и создания нескольких проектов для оценки инженером. Усовершенствованное программное обеспечение для генеративного проектирования, такое как Creo и Autodesk, может автоматически генерировать многочисленные проекты и сравнивать их с предварительно заданным набором правил.

Этот процесс позволит инженеру-конструктору быстро перебрать сотни возможных проектных решений продукта, чтобы найти наилучшее, оптимизированное для заданных входных критериев.

Как работает оптимизация топологии? ТО

часто выполняется в конце этапа проектирования, когда предполагаемое изделие должно быть легче по весу. Следовательно, базовая проектная модель уже доступна для настройки анализа TO.

Типовые этапы проектирования ТО (источник: engineering.com

- Сначала конструктор устанавливает наименьшее допустимое проектное пространство, необходимое для детали.

- Затем пользователь определяет внешние нагрузки, граничные условия, ограничения и свойства материала. На этом этапе также указываются запретные зоны или фиксированные места.

- FEA рассматривает минимальную огибающую геометрическую конструкцию и разбивает расчетное пространство на более мелкие области, такие как точки приложения нагрузки, места установки и ограниченные области.

- TO создает базовую сетку этого меньшего проектного пространства с использованием конечных элементов. Затем FEA оценивает распределение напряжения сетки и энергию деформации, чтобы найти оптимальную нагрузку или напряжение, с которым может справиться каждый элемент.

- Затем программа TO в цифровой форме оказывает давление на конструкцию с разных сторон, оценивает ее структурную целостность и находит ненужный материал.

- Затем программное обеспечение проверяет каждый конечный элемент на жесткость, податливость, напряжение, прогиб в соответствии с определенным требованием, чтобы найти избыточный материал.

- Наконец, анализ методом конечных элементов соединяет части воедино, чтобы завершить шаблон.

Затем

Как использовать оптимизацию топологии?

Этапы оптимизации топологии (Источник: researchgate.net)

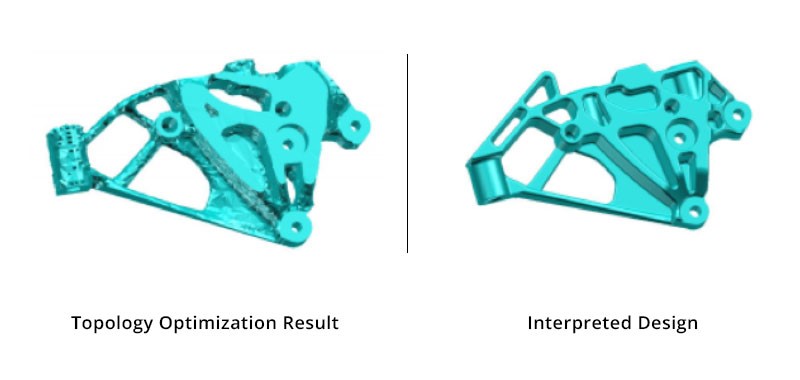

Следующие простые шаги показывают, как использовать оптимизацию топологии в обычном программном обеспечении САПР для создания простого кронштейна.

- Исходное проектирование геометрии детали — Пользователь создает рамку детали или пространство проектирования

- Определить области сохраненной геометрии – затем пользователь определяет некоторые из критических областей, чтобы сохранить такое пространство головки монтажного винта и материал вокруг диаметра отверстия подшипника

- Определение нагрузок, ограничений и материала — На этом этапе пользователь применяет нагрузки и ограничения.

Деталь также выделяется материалом и его свойствами.

Деталь также выделяется материалом и его свойствами. - Создание и уточнение сетки — определение и уточнение сетки, поскольку это один из наиболее важных шагов в оптимизации топологии

- Выберите цель оптимизации – Определите и выберите цель оптимизации.

- Запустить оптимизацию топологии — Программное обеспечение берет на себя и анализирует часть до

- Оценить результаты — Оценить результаты, но изменить уровни, чтобы определить ключевые области FEA, выделенные как критические

- Экспорт оптимизированной геометрии –

- Редактировать экспортированную геометрию – в соответствии с производством

- Анализ последней части

Преимущества и недостатки оптимизации топологии

Как и любой другой инструмент проектирования или процесс проектирования продукта, TO имеет свои преимущества и недостатки.

Преимущества и недостатки оптимизации (Источник: Ansys)

Преимущества TO

- Оптимизированный дизайн – В большинстве случаев проектирование продукта связано с уравновешиванием факторов и определением наилучшего решения. Оптимизация топологии помогает с количественной оценкой оптимального проекта. FEA учитывает множество факторов и избегает опасных предположений, которые могут привести к дефектным элементам.

- Минимизация материала — Наиболее привлекательным преимуществом топологической оптимизации является ее способность уменьшать количество ненужного материала и повышать соотношение жесткости к весу. Меньший вес и размер также приводят к меньшему размеру продукции и меньшему потреблению энергии. Кроме того, оптимизированная конструкция сократит количество необходимого сырья, а значит, будет экологичным для планеты.

- Рентабельность – Проекты с оптимизацией топологии будут рентабельны при соответствующем производственном процессе.

Потому что вы размещаете материал только там, где это необходимо, сводя к минимуму использование материала и стоимость. Это также экономит другие факторы, такие как упаковка, меньше энергии для перемещения и транспортировки. Многие сложные геометрические формы, возникающие в результате оптимизации топологии, делают стандартные производственные процессы непрактичными. Однако в сочетании с 3D-печатью эта сложность не требует дополнительных затрат.

Потому что вы размещаете материал только там, где это необходимо, сводя к минимуму использование материала и стоимость. Это также экономит другие факторы, такие как упаковка, меньше энергии для перемещения и транспортировки. Многие сложные геометрические формы, возникающие в результате оптимизации топологии, делают стандартные производственные процессы непрактичными. Однако в сочетании с 3D-печатью эта сложность не требует дополнительных затрат. - Уменьшение воздействия на окружающую среду – Конструкция с оптимизацией топологии устойчива, поскольку производит меньше отходов. Но это может быть не так, если выбрано неправильное производство. Например, схемы оптимизации топологии больше подходят для аддитивного производства. Для субтрактивного производства жизненно важно начинать проектную модель как можно меньшего размера, чтобы свести к минимуму удаление материала и минимизировать потери.

- Более быстрый итеративный процесс проектирования – Использование различных режимов и учет нагрузки на компоненты снижает риск отказа.

- Сокращение времени выхода на рынок

TO недостатки

- Ограничения технологичности – Топологически оптимизированные конструкции лучше подходят для аддитивного производства, чем для субтрактивного производства. Потому что при субтрактивном производстве вам нужно удалить материал, а это требует много времени. Потери материалов также увеличивают стоимость.

- Более высокая стоимость — Поскольку некоторые из оптимизированных конструкций подходят только для 3D-печати или, в некоторых случаях, для литья под давлением или литья под давлением. Тем не менее, стоимость AM по-прежнему высока по сравнению с некоторыми традиционными методами производства.

- Уменьшение силы — Поскольку это было похоже на любое программное обеспечение, результат будет сильно зависеть от действий пользователя. Следовательно, в некоторых случаях минимизация веса снижает прочность.

- Отсутствие понимания — Хотя оптимизация топологии существует уже пару десятилетий, только сейчас, с появлением AM, она выходит на первый план.

Инструменты также внедряются, но им все еще нужно время, чтобы созреть и накормить отрасль.

Инструменты также внедряются, но им все еще нужно время, чтобы созреть и накормить отрасль.

Применение оптимизации топологии

Так зачем же использовать оптимизацию топологии? Инструменты оптимизации формы топологии обеспечивают наилучшие средства оптимизации формы для заданного требования.

- Аэрокосмическая отрасль – TO идеально подходит для авиационной техники благодаря уменьшению веса.

- Automotive — TO в автомобильной промышленности находит компромисс между потребностью в легких деталях для повышения экономии топлива и мощности и стабильностью и прочностью кузова, способного выдерживать крутящий момент и удар.

3D-печатная рама с оптимизированной топологией (Источник — BMW)

Программное обеспечение для оптимизации топологии

Адаптивность, скорость и надежность TO становятся все более очевидными для инженеров-конструкторов. Компании-разработчики программного обеспечения реагируют включением необходимых наборов инструментов в свои существующие продукты или разработкой новых программных решений.

- Altair Inspire и Altaire OptiStruct

- Ансис Механик

- Autodesk Fusion

- Солидворкс

- Крео

- nТопология

- Структура Тоска

- Комсол

- Настрань

Оптимизация топологии Производственные методы

Оптимизация формы топологии позволяет создавать сложные конструкции с оптимальным соотношением жесткости и веса при использовании наименьшего количества материала. Кроме того, они могут быть изготовлены с использованием как аддитивных, так и субтрактивных технологий производства.

AM предоставляет дизайнеру значительную степень свободы. Тем не менее, когда речь идет о плоских изделиях, современные субтрактивные производственные процессы, такие как фрезерование, лазерная резка и резка водой, также могут изготавливать компоненты со сложной геометрией.

Каждый подход накладывает определенные производственные ограничения на топологию и геометрию элементов, а также на то, как производственный процесс будет происходить при их разработке.