Содержание

ТОП: тотальная оптимизация производства — Инструментарий управленца / «Вестник McKinsey»

Многие предприятия базовых отраслей промышленности переживают не лучшие времена: усиливается глобальная конкуренция, цены не перестают сокращаться, а очевидных возможностей для снижения издержек практически не осталось. Однако опыт McKinsey показывает, что значительного снижения издержек в сжатые сроки можно добиться за счет оптимизации «снизу», когда работники нижнего и среднего звена всех подразделений стимулируются к «рационализаторской» деятельности. Такая программа может позволить снизить сокращаемые затраты на 40% всего за полтора года.

Номер 3 (2003)

Статья написана специально для «Вестника McKinsey»

В базовых отраслях промышленности (например, в металлургической, химической, целлюлозно-бумажной, энергетической) управленцы имеют дело с постоянно увеличивающейся сложностью ведения бизнеса. Любая компания в этих отраслях сталкивается с глобальной конкуренцией

на рынке, испытывая все возрастающее давление необходимости снижения затрат. Рассмотрим в качестве примера сталелитейную отрасль. За последние два десятилетия в целом мировая стальная индустрия приносила только 4% возврата на активы. Низкая доходность объясняется

Рассмотрим в качестве примера сталелитейную отрасль. За последние два десятилетия в целом мировая стальная индустрия приносила только 4% возврата на активы. Низкая доходность объясняется

выходом на рынок новых игроков и усилением конкуренции. Стальные компании, в т. ч. лидеры рынка Posco (Южная Корея), China Steel (Тайвань), Techint (Аргентина), выросли и превратились в сильных игроков на развивающихся рынках. Используя новейшие технологии

и низкую себестоимость производства, они предлагают на мировой рынок продукцию высокого качества по минимальной цене. При среднем уровне загрузки производства компаний в развитых странах (Европа, Япония, США), равном 80%, единственным способом остаться на

плаву является постоянное повышение эффективности и сокращение затрат.

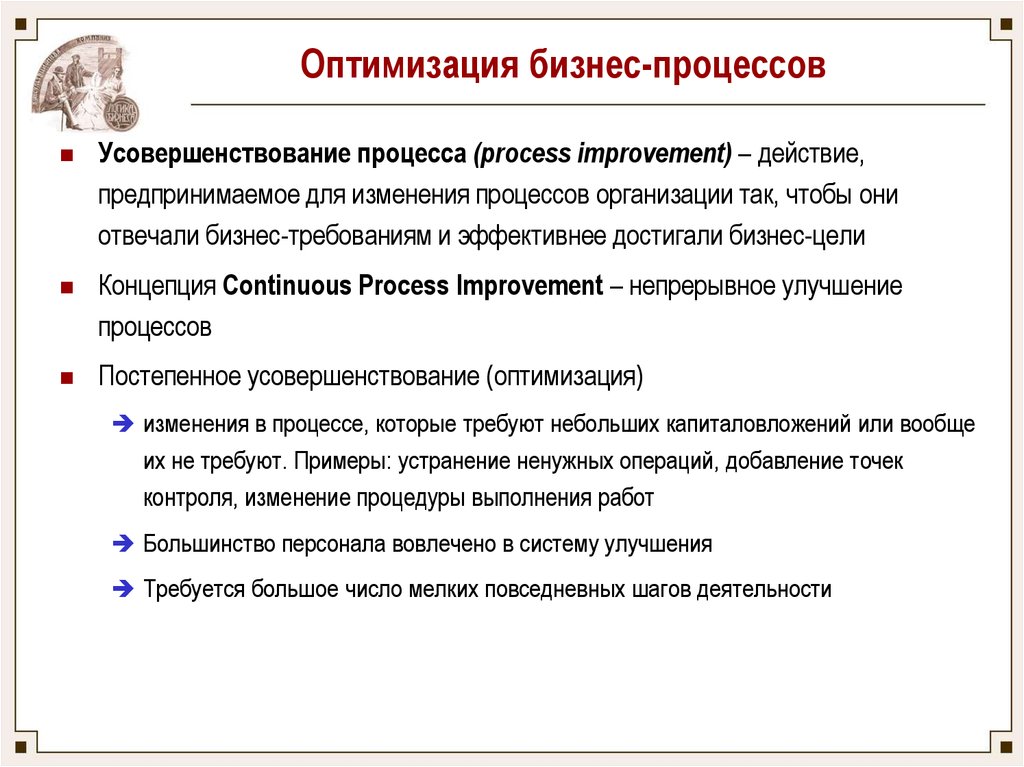

Из существующей практики известно много стратегий, методик и способов сокращения затрат, которые компании более или менее успешно применяют. Все эти методы можно свести к трем: директивный, реинжиниринг и «снизу вверх». Директивный подход предполагает сокращение

Директивный подход предполагает сокращение

операционных бюджетов подразделений на определенную величину (10 —20%) в «приказном» порядке. Реинжиниринг заключается в коренном пересмотре основных бизнес–процессов, организации и технологии ведения бизнеса с целью перехода на новый качественный уровень.

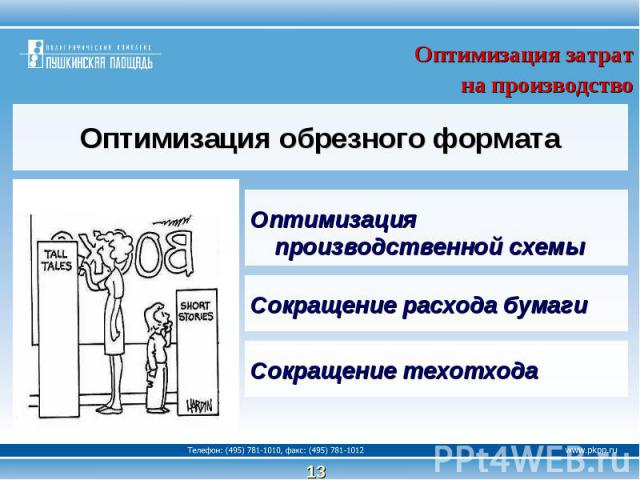

Оптимизация затрат «снизу вверх» проводится путем совершенствования большого количества процессов, технологий и методов организации труда на уровне рядовых подразделений, но без изменения основных процессов и структуры бизнеса.

Директивный подход зачастую бывает наиболее эффективным и дает немедленный результат. Вместе с тем основным и очень существенным его недостатком является отсутствие приоритетов, четко увязанных со стратегией. В результате локальное сокращение затрат может

привести к стагнации доходов бизнеса, снижению доли рынка и прибыльности. Наиболее целесообразно применять директивный подход выборочно и только там, где прослеживается очевидная неэффективность (например, большое количество персонала в службе кадров в сравнении

с компаниями–конкурентами).

Реинжиниринг, конечно, можно рассматривать в качестве наиболее эффективного способа снижения затрат и повышения конкурентоспособности компании. Однако большие затраты времени и ресурсов, необходимых для проведения масштабного реинжиниринга основных бизнес–процессов,

могут свести ожидаемый эффект к нулю. Кроме того, основные производственные процессы и технологии, применяемые в базовых отраслях, как правило, уже достаточно отработаны и не имеют потенциала для радикальной оптимизации. Таким образом, компания, решившая провести

реинжиниринг, должна задуматься об одновременном сокращении операционных затрат, чтобы не утратить конкурентных позиций за время реализации этих масштабных перемен.

Сокращение затрат «снизу вверх» является оптимальным способом достижения долгосрочного конкурентного преимущества по затратам при минимальных риске и инвестициях. Принцип осуществления таких программ заключается в вовлечении как можно большего количества

сотрудников в процесс выработки и реализации практических предложений по повышению эффективности, увеличению производительности и улучшению качества на каждом участке производства. Например, в результате реализации идеи закрыть подшипники рольганга прокатного

Например, в результате реализации идеи закрыть подшипники рольганга прокатного

стана для предотвращения вымывания масла и увеличения срока их службы, предложенной в ходе одного из проектов, экономический эффект составил всего несколько десятков тысяч долларов. Однако несколько сотен таких идей дают ежегодную экономию в десятки миллионов

долларов. Большинство подобных идей «лежит на поверхности». Буквально каждая из компаний имеет огромный потенциал для повышения эффективности и сокращения затрат. Так в чем же дело? Почему он не используется? На наш взгляд, основная причина упущенных возможностей

и стремления руководства применить директивный подход к сокращению затрат заключается в сложности организации системного и структурированного процесса снижения затрат, направленного на мобилизацию компании по пути изменений.

McKinsey столкнулась с этой проблемой несколько десятилетий назад в своей работе с клиентами. В результате была разработана методология организации и проведения масштабных проектов сокращения затрат «снизу вверх» в больших организациях. Эту программу назвали

Эту программу назвали

ТОП — тотальной оптимизацией производства. Программа ТОП разработана на базе опыта лучших мировых компаний, она постоянно совершенствуется. Анализ эффективности программы ТОП в областях электроники, цветной и черной металлургии, горнодобывающей и целлюлозно–бумажной

промышленности показал, что среднее сокращение общих затрат компании после реализации программы составляет 16% (рис. 1).

Цели и задачи программы ТОП

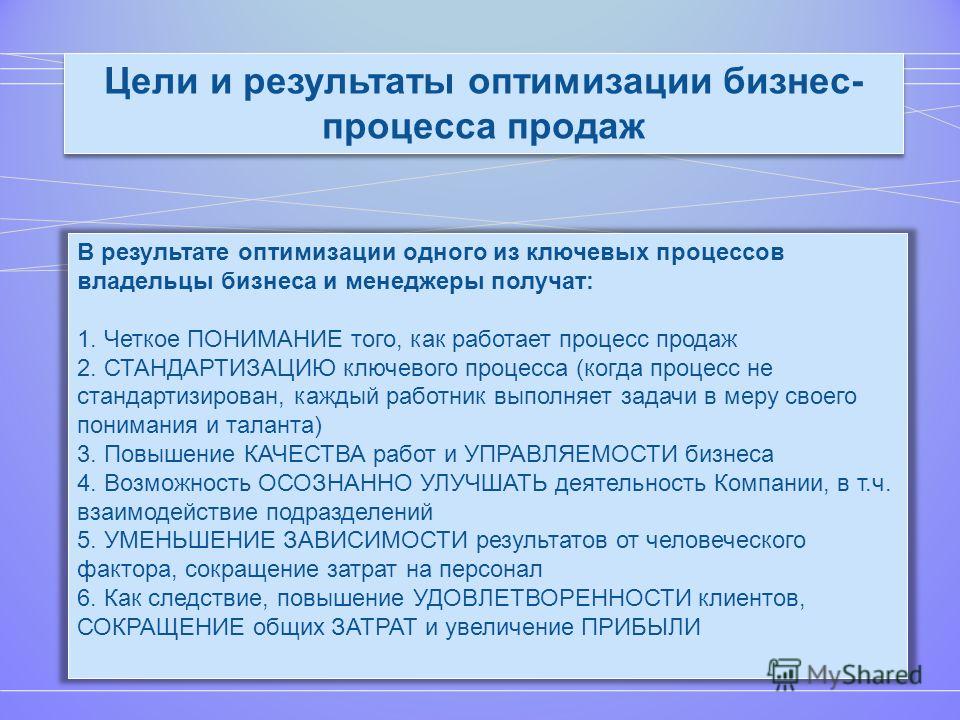

Как уже говорилось, основной целью программы ТОП является оптимизация всех видов деятельности предприятия для повышения эффективности производства. Программа имеет две основные задачи. Первая задача — единовременное и существенное (40% от сокращаемых затрат)

повышение эффективности, которое должно быть достигнуто в кратчайшие сроки. В ходе реализации этой задачи путем тщательного анализа ликвидируется большинство существующих пробелов в деятельности компании. Причем здесь важно не только достичь сокращения затрат,

но и продемонстрировать преимущества программы для внутрикорпоративной деятельности, убедить сотрудников в необходимости преобразований, создать механизмы мотивации и контроля за достижением результата.

Вторая задача программы — создание внутри организации функций и механизмов, способных поддержать процесс преобразований в рамках программы ТОП, превратить его в постоянный, эффективно работающий механизм, призванный обеспечить долговременное преимущество

компании по затратам.

Мировой опыт проведения программ ТОП во всем мире доказал, что улучшений можно достичь одновременно по нескольким параметрам (рис. 2). Примерно 70% целей по сокращению затрат достигается в первые 18 месяцев с начала реализации проекта, а срок окупаемости

требуемых инвестиций не превышает одного года (рис. 3, 4).

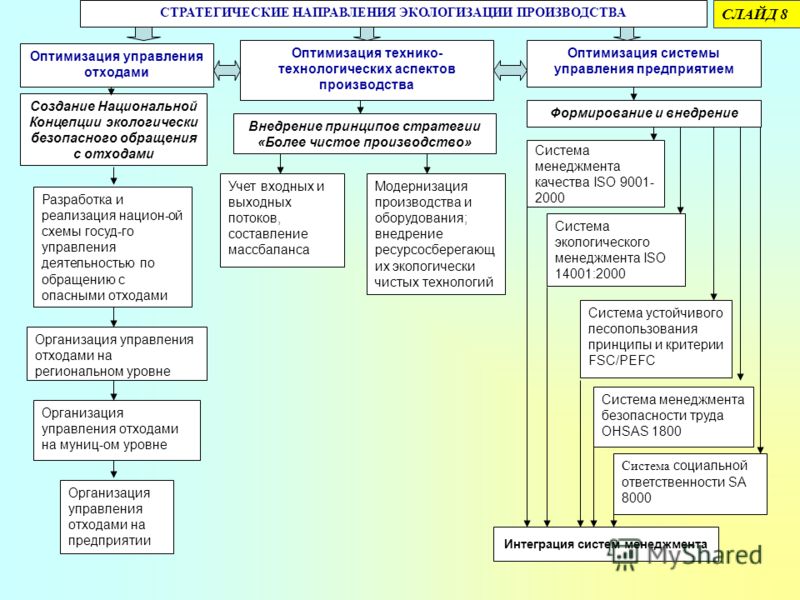

Кроме конкретных финансовых результатов, программа ТОП имеет и другие положительные моменты. Так, в ходе реализации проекта составляется полное описание функций производственных и непроизводственных служб, что может служить основой для планирования численности

персонала и разработки долговременных планов развития. В результате реализации программы менталитет сотрудников претерпевает изменения:появляется нацеленность на постоянный контроль и сокращение затрат. Как следствие, повышается качество продукции и услуг,

Как следствие, повышается качество продукции и услуг,

производительность труда, уровень безопасности и экологичности производства.

Методология программы ТОП

Методология программы ТОП существенно отличается от методологий, традиционно применяемых в программах повышения эффективности:она нацелена не только на повышение эффективности производства, но и на изменение мотивации и эффективности работы самих сотрудников.

Тем самым инициируется долгосрочная программа улучшений. Рассмотрим основные элементы методологии.

Комплексный подход. Цель сокращения затрат ставится в комплексе с целями увеличения производительности, улучшения качества продукции и услуг. Экономический эффект, как правило, достигается за счет «расшивки» узких мест и получения дополнительных

доходов в связи с заменой менее качественной продукции на более качественную. Например, при проведении программы ТОП в упаковочном цеху одной металлургической компании предложение по замене типа используемых подъемных механизмов по перемещению рулонов стального

листа позволило на 80% сократить повреждения краев рулонов и тем самым повысить качество конечной продукции. В результате, компания получила возможность привлечь новых, более требовательных к качеству клиентов, увеличить объем производства и прибыль.

В результате, компания получила возможность привлечь новых, более требовательных к качеству клиентов, увеличить объем производства и прибыль.

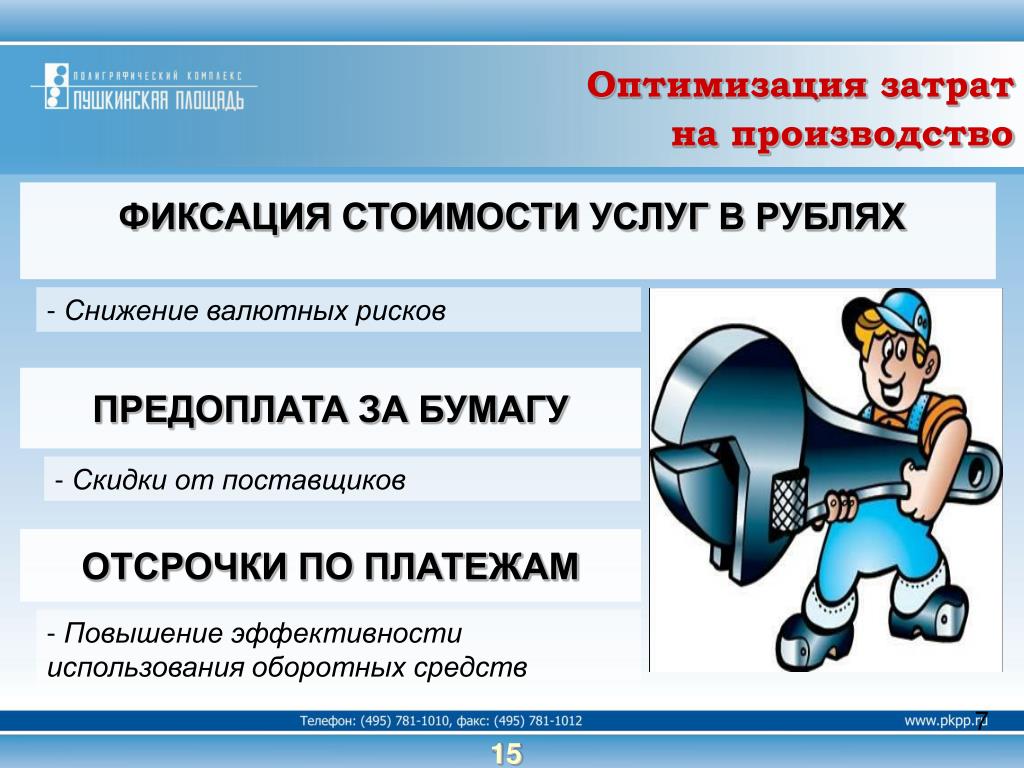

Конкретные цели сокращения затрат, базирующиеся на анализе показателей лучших компаний в отрасли. В начале реализации программы ТОП всем подразделениям ставится цель снизить затраты на 40% от указанных в бюджете. Бюджет сокращаемых затрат

рассчитывается для каждого подразделения исходя из специфики деятельности. Например, для производства 1 т слябов необходимо затратить минимум 1 т стали, которая считается несокращаемой;в то же время отходы, возникающие при превращении стали в слябы, считаются

сокращаемыми. Если же определить долю несокращаемых затрат не представляется возможным, целевые показатели устанавливаются на уровне лучших компаний в отрасли. В среднем 40% сокращаемых затрат равнозначно 15 —20% всех затрат. Данные цели, безусловно, являются

агрессивными, особенно если учесть, что они должны быть выполнены без каких-либо существенных инвестиций. Тем не менее они абсолютно реальны, и это было подтверждено практикой реализации программы ТОП во многих странах, в том числе и в России. Если подразделение

Тем не менее они абсолютно реальны, и это было подтверждено практикой реализации программы ТОП во многих странах, в том числе и в России. Если подразделение

решает поставленные задачи, то по своей эффективности оно выходит на уровень, опережающий наиболее успешных конкурентов.

Использование существующего ноу-хау. Руководители единиц (начальники цехов, участков) несут основную ответственность за организацию и продвижение программы ТОП. Как правило, они четко представляют, где в их подразделениях существует потенциал

повышения эффективности и как его можно реализовать. Кроме того, руководителям легче мотивировать и вовлекать в процесс всех своих сотрудников. Вовлечение в процесс ТОП клиентов этих подразделений, а также смежников позволяет корректно оценить экономический

эффект от реализации идей. То, что при реализации программы используются идеи, исходящие от сотрудников, рождает чувство сопричастности к изменению жизни компании. А это, в свою очередь, приводит к изменению корпоративного менталитета и способствует созданию

системы постоянных, долгосрочных изменений.![]()

Использование нетрадиционных идей. Входе реализации программы под сомнение ставится все, даже абсолютно непоколебимые истины. При этом ориентиром являются лучшие из существующих в мире технологий и практика работы лучших компаний. Так, например,

в ходе реализации одного из предложений количество циклов использования емкостей для сбора шлака на металлургическом заводе было увеличено в 10 раз в сравнении с существовавшей практикой — результат, который казался вначале невероятным, стал возможным за счет

применения современной методики напыления емкостей жаропрочным составом. Четкое отслеживание результатов. Все принятые предложения становятся планами конкретных действий со сроками реализации и конкретным измеримым результатом (например, снижение бюджета подразделения

на закупку сырья и материалов, электроэнергию и т.д.). Для отслеживания хода выполнения этих планов создается специальная, независимая группа контроллинга, которая наделяется широкими полномочиями и имеет возможность контактировать с высшим руководством. Одной

Одной

из самых сложных задач, решаемой группой контроллинга, является задача выделения экономического эффекта от реализации программы ТОП от всех прочих изменений в бюджетах и себестоимости, вызванных колебаниями валютного курса, цен на сырье и материалы, реконфигурации

производства, реализации инвестиционных программ.

Четкое отслеживание результатов. Все принятые предложения становятся планами конкретных действий со сроками реализации и конкретным измеримым результатом (например, снижение бюджета подразделения на закупку сырья и материалов, электроэнергию

и т.д.). Для отслеживания хода выполнения этих планов создается специальная, независимая группа контроллинга, которая наделяется широкими полномочиями и имеет возможность контактировать с высшим руководством. Одной из самых сложных задач, решаемой группой

контроллинга, является задача выделения экономического эффекта от реализации программы ТОП от всех прочих изменений в бюджетах и себестоимости, вызванных колебаниями валютного курса, цен на сырье и материалы, реконфигурации производства, реализации инвестиционных

программ.

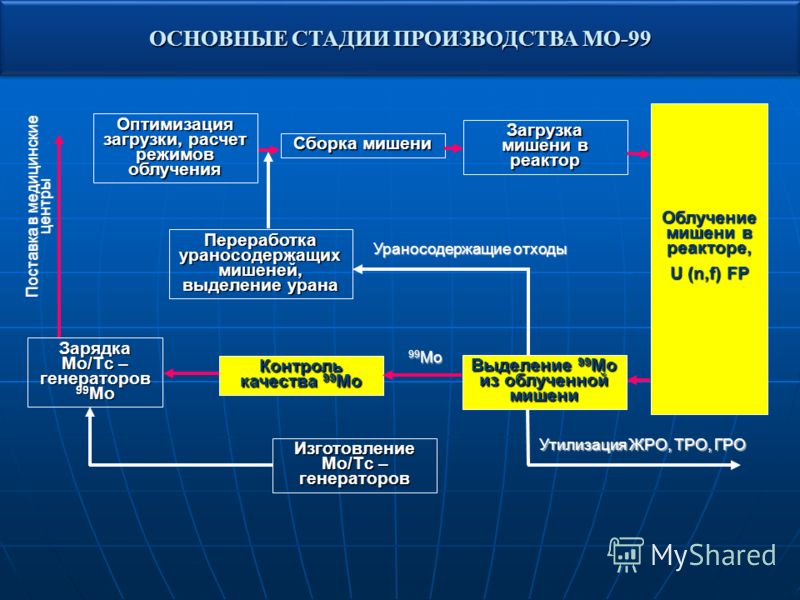

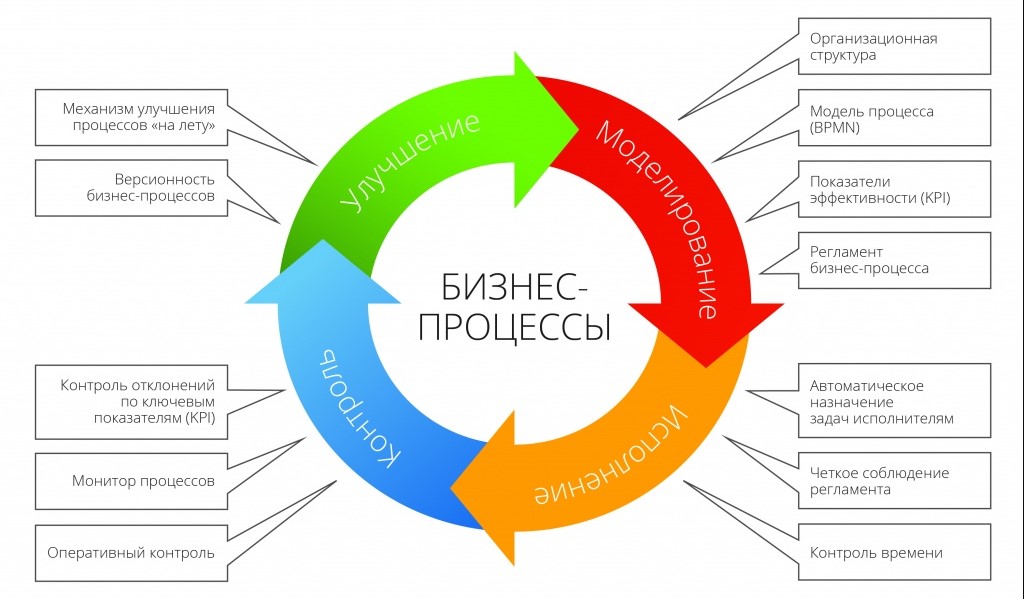

Процесс программы ТОП

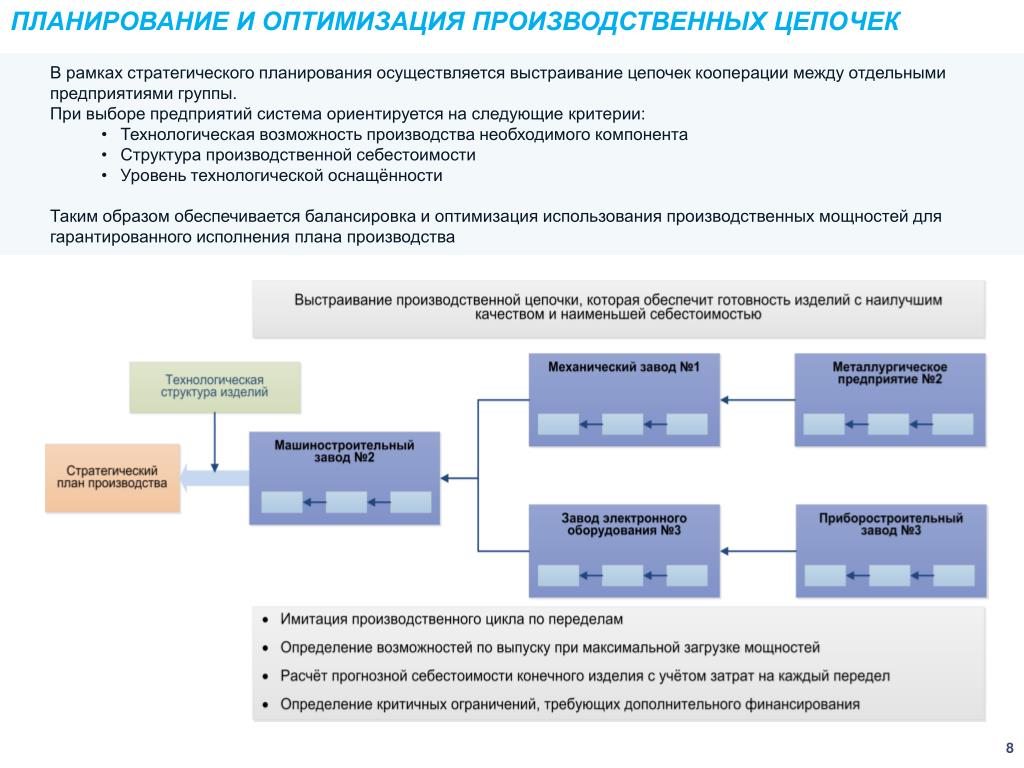

Процесс программы ТОП состоит из последовательно повторяющихся циклов, или «волн», каждая из которых охватывает несколько подразделений (цехов) компании. Количество «волн» определяется размером компании и объемом задействованных ресурсов. Например, в одной

из крупнейших российских металлургических компаний процесс ТОП был осуществлен в 4 «волны» продолжительностью 3 месяца каждая. Эти «волны» состояли из 6 этапов: организация, установка целей, выработка предложений, оценка предложений, подготовка внедрения и

внедрение (рис. 5).

ЭТАП 1. ОРГАНИЗАЦИЯ. Организация процесса ТОП является ее важнейшим этапом, в ходе которого определяются производственные единицы, назначаются их руководители и члены рабочей группы, проводится обучение всех участников процесса. Производственными

единицами могут являться как отдельные небольшие цеха, так и участки более крупных цехов. Количество сотрудников в единице, как правило, не превышает 300 человек. Руководителями единиц назначаются руководители цехов и участков или их заместители. Основными

Руководителями единиц назначаются руководители цехов и участков или их заместители. Основными

критериями их отбора являются желание участвовать в программе, отношение к ним коллектива, уровень профессиональной подготовки, общий интеллектуальный уровень. Основой мотивации руководителей единиц выступает возможность реализации идей, не осуществленных

до этого по разным причинам, а также проявить себя перед высшим руководством и коллективом. Руководители единиц несут основную ответственность за сокращение затрат. Они отвечают за выработку предложений, расчет экономического эффекта и представление идей на

утверждение высшему руководству. Типовая организация программы ТОП представлена на рис. 6.

ЭТАП 2. УСТАНОВКА ЦЕЛЕЙ. Основной задачей этого этапа является установка конкретных и обоснованных целей сокращения затрат. Для этого сначала рассчитывается общий бюджет производственной единицы. Чтобы упростить эту задачу, при формировании

единиц следует придерживаться существующего организационного разделения и структуры финансового учета. После определения бюджета единицы составляется схема основных производственных процессов, а также потоков сырья и материалов. Затраты единицы распределяются

После определения бюджета единицы составляется схема основных производственных процессов, а также потоков сырья и материалов. Затраты единицы распределяются

между бизнес–процессами, определяется примерная стоимость каждого процесса.

Затем затраты подразделяются на операционные и технические (сырье, энергия) и определяются несокращаемые затраты и затраты, не рассматриваемые в проекте (например, амортизация). В категорию несокращаемых, как правило, попадает часть затрат на сырье и энергию.

При этом уровень несокращаемых затрат определяется путем теоретического расчета минимальной потребности (т. е. рассчитывается минимально возможный уровень потребления сырья и энергии при условии нулевых отходов, утечек и пр.). Все остальные затраты (на персонал,

ремонты, накладные, административные расходы, запасные части) считаются полностью сокращаемыми. Типичный пример разбивки расходов подразделения на сокращаемые и несокращаемые представлен на рис. 7. После того как определены бюджеты подразделений и уровень

несокращаемых расходов, производственным единицам ставится цель сокращения оставшейся части бюджета на 40%. Это означает, что руководитель единицы и рабочая группа должны выработать и экономически обосновать предложения, суммарный эффект от реализации которых

Это означает, что руководитель единицы и рабочая группа должны выработать и экономически обосновать предложения, суммарный эффект от реализации которых

в течение «волны» составит минимум 40% сокращаемого бюджета единицы.

ЭТАП 3. ВЫРАБОТКА ПРЕДЛОЖЕНИЙ ПО СОКРАЩЕНИЮ ЗАТРАТ. Основным механизмом выработки идей по сокращению затрат является мозговой штурм. Он организуется и проводится руководителем единицы при поддержке членов рабочей группы. Участниками являются

сотрудники производственной единицы, а также представители смежников и заказчиков. В ходе мозгового штурма вырабатывается максимальное количество идей, направленных на сокращение затрат, повышение производительности и улучшение качества продукции. При этом

идеи не обсуждаются и не отбрасываются — фиксируются даже самые «сумасшедшие» идеи. Главной целью мозгового штурма является количество идей, а не их качество. Выработанные предложения оформляются в стандартном формате и заносятся в базу данных. После проведения

После проведения

мозгового штурма идеи проходят предварительную оценку и сортируются по размеру финансового эффекта, риску внедрения, сроку окупаемости и простоте внедрения. Если количество и качество идей, выработанных в ходе мозгового штурма, недостаточно для сокращения

затрат на 40%, необходимо провести дополнительный опрос в цехах, привлечь экспертов и использовать опыт лучших компаний отрасли.

ЭТАП 4. ОЦЕНКА ПРЕДЛОЖЕНИЙ. На этом этапе оценивается сложность внедрения предложений, уточняется объем инвестиций и экономический эффект, определяются конкретные поставщики оборудования и услуг, предложения согласовываются со смежниками

и другими участниками. Входе анализа некоторые предложения отбрасываются и заменяются новыми. Таким образом, происходит постоянная итерация третьего и четвертого этапов. Результатом четвертого этапа является список реализуемых предложений, имеющих реальный

экономический эффект, со сроком окупаемости инвестиций, не превышающим двух лет. В конце четвертого этапа эти предложения выносятся на утверждение высшего руководства компании (Управляющего комитета).

В конце четвертого этапа эти предложения выносятся на утверждение высшего руководства компании (Управляющего комитета).

ЭТАП 5. ПЛАНИРОВАНИЕ ВНЕДРЕНИЯ. Этап планирования начинается с утверждения идей на заседании Управляющего комитета. Руководитель единицы представляет идею членам комитета и объясняет, каким образом она может быть внедрена и как будет получен

экономический эффект. Презентация включает расчет финансового результата, требуемых инвестиций, сроков внедрения, определение ответственных, внешних поставщиков и партнеров. После утверждения предложения лидер единицы составляет подробный план внедрения, согласовывает

его с участвующими подразделениями и вносит соответствующие изменения в бюджет своей единицы.

ЭТАП 6. ВНЕДРЕНИЕ. Основной задачей этапа внедрения является контроль за достижением результатов, заявленных в утвержденных предложениях, осуществляемый специально созданной группой контроллинга. Она отслеживает фактическое расходование

средств в соответствии с утвержденными бюджетами, а также осуществляет непосредственный контроль над выполнением плана внедрения (своевременной установкой оборудования, проведением ремонтов и пр. ). Группа контроллинга регулярно докладывает о ходе внедрения

). Группа контроллинга регулярно докладывает о ходе внедрения

Управляющему комитету.

Структура программы ТОП

Роли и задачи участников программы ТОП расписываются на каждом уровне организации. Высшее руководство компании, руководители и сотрудники производственных единиц несут основную ответственность за реализацию программы;специалисты оказывают методологическую

поддержку и обеспечивают организацию процесса.

Управляющий комитет руководит проектом, отвечает за внедрение программы, осуществляет контроль за результатами. Управляющий комитет проводит регулярные совещания для оценки, утверждения, а также контроля реализации предложений. В функции Управляющего комитета

также входит проверка предложений на соответствие общей стратегии развития компании.

Основная рабочая группа по выполнению программы ТОП состоит из специалистов (специально отобранных сотрудников предприятия, в основном из финансово–экономических и технологических служб, департамента бизнес–планирования). Она создается для поддержания руководителей

Она создается для поддержания руководителей

единиц в выработке и оценке предложений. Также ее задачей будет помощь в организации встреч и мозговых штурмов, структурирование анализа, сбор данных о показателях конкурентов, лучшем опыте в отрасли, доступных технологиях и др.

Руководители единиц совместно со своими сотрудниками отвечают за выработку и внедрение предложений по оптимизации производства. Руководители несут основную ответственность за достижение 40%–ного сокращения затрат.

«Железные правила» программы ТОП

Успех реализации программы зависит от строгого выполнения ряда основополагающих правил. Прежде всего, проект должен иметь безусловный приоритет в компании. Сроки, запланированные в программе, должны неукоснительно соблюдаться, совещания, в том числе с участием

высшего руководства, проводиться в назначенное время. Все подразделения должны быть поставлены в равные условия — цель сокращения затрат (на 40%) для всех одна и не меняется от специфики производственной единицы. Усилия всех участников процесса должны быть

Усилия всех участников процесса должны быть

направлены на достижение этой цели, руководители несут полную ответственность, исключающую оправдание за невыполнение поставленных задач.

Необходимо объявить «амнистию» за все прошлые ошибки, недоработки, упущенные возможности. Не прибавит стимула к плодотворной работе высказывания высших руководителей компании: «Ну что же вы раньше этого не сделали? Почему нужно было ждать, когда придут консультанты?».

Цель проекта — не разбираться с прошлыми ошибками и искать виновных, а направить внимание всех участников на будущее и открывающиеся возможности.

Не должно быть «священных коров» — все статьи затрат должны рассматриваться и ставиться под сомнение. Участники процесса должны быть мотивированы на то, чтобы идти на риск, предлагать неожиданные решения. Все возникающие вопросы по возможности должны решаться

на уровне руководителей единиц — передача ответственности «наверх» неприемлема.

Михаил Шамолин — консультант McKinsey, Москва

Для корректной работы сервиса, пожалуйста, включите javascript в настройках браузера.

Оптимизация производственных процессов — Евгений Павлов на vc.ru

{«id»:13810,»url»:»\/distributions\/13810\/click?bit=1&hash=a79689db2b53333e2085eb76a40c337ee99c490f4288e943f252153ac8659268″,»title»:»\u00ab\u0421\u043e\u0432\u043a\u043e\u043c\u0431\u0430\u043d\u043a\u00bb \u0445\u0430\u043d\u0442\u0438\u0442 \u0441\u043e\u0442\u0440\u0443\u0434\u043d\u0438\u043a\u043e\u0432 \u043d\u0430 \u0441\u0442\u0443\u0434\u0435\u043d\u0447\u0435\u0441\u043a\u0438\u0445 \u0432\u0435\u0447\u0435\u0440\u0438\u043d\u043a\u0430\u0445″,»buttonText»:»»,»imageUuid»:»»,»isPaidAndBannersEnabled»:false}

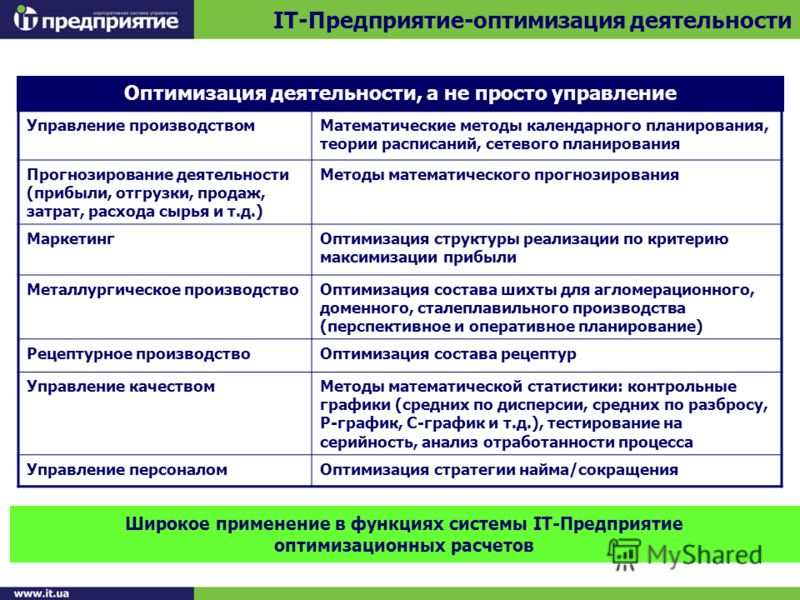

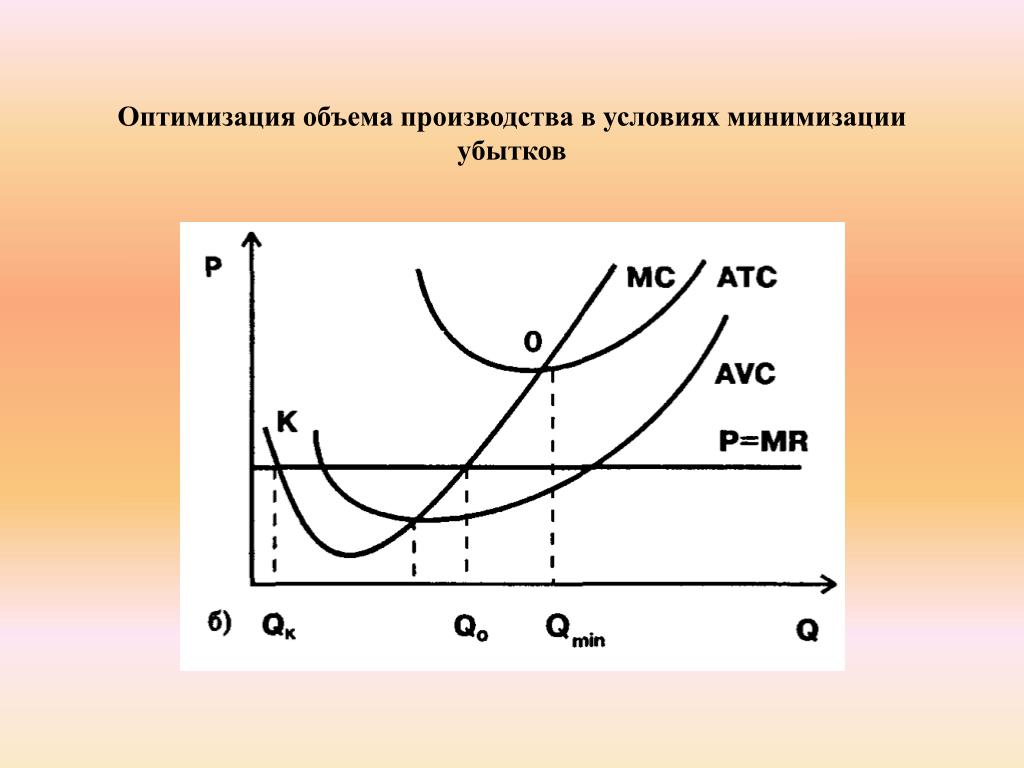

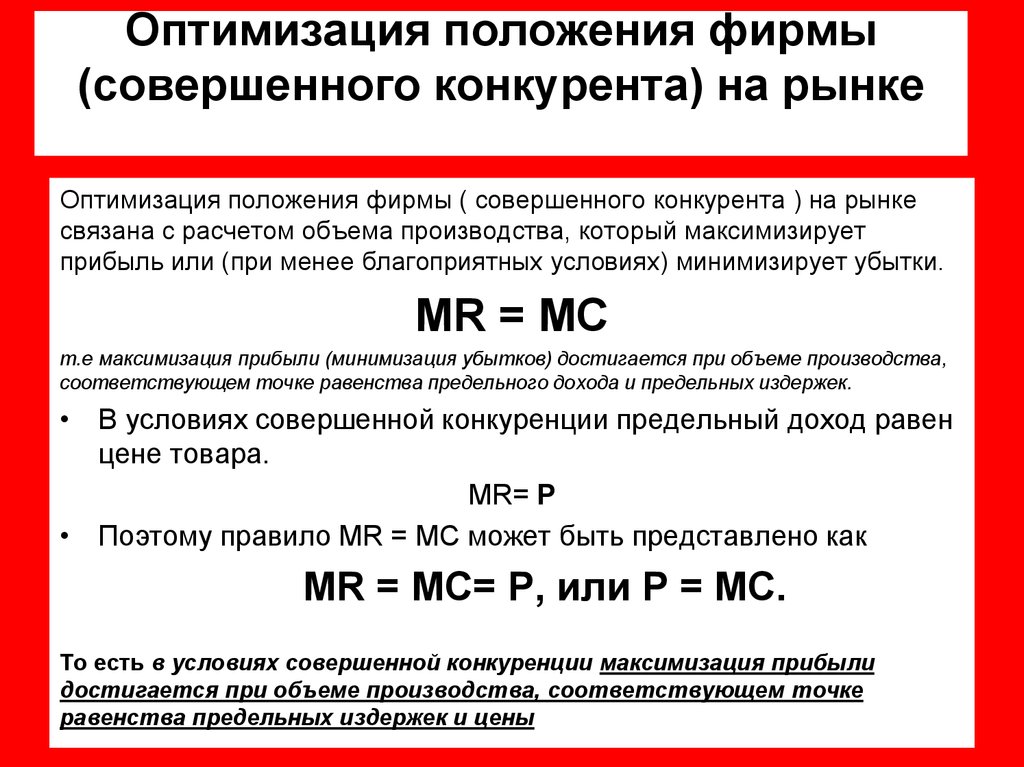

Оптимизация — это процесс нахождения наилучших (оптимальных) решений различных (производственных, бизнес-задач и т.д.) задач с использованием математических моделей. Задачей (проблемой) оптимизации является минимизация или максимизация каких-либо необходимых показателей в процессе организации производства и принятия решений, таких как общее затраченное время, фактическая продолжительность, стоимость и т. д., учитывая заданные условиями реальной задачи ограничения.

д., учитывая заданные условиями реальной задачи ограничения.

2620

просмотров

Проблемы оптимизации возникают во всех областях производства и экономики, например, разработка технологического процесса, увеличение производительности, логистике, управлении трафиком, транспортными потоками, рабочей нагрузкой, стратегическом планировании.

Математическая модель

В первую очередь необходимо создать математическую модель реальной задачи – совокупность математических соотношений, которая является обобщением рассматриваемой реальной задачи.

Обычно математическая оптимизационная модель состоит из четырёх ключевых объектов:

- исходные данные

- переменные

- ограничения

- целевая функция

Исходные данные представляют требования задачи. Это могут быть стоимости или потребности в ресурсах, условия эксплуатации оборудования, вместимость складов, грузоподъёмность транспорта.

Переменные представляют ваше решение: сколько определённой продукции необходимо производить, открывать новую линию обслуживания или нет, сколько и какие запасы держать на складе.

Ограничения могут быть самыми различными: количественные соотношения, ограничения по объёму, вместимости.

Целевая функция представляет желаемое направление оптимизации: минимизация цены, максимизация коэффициента использования, минимизация затрат и т.д.

Наиболее применимы оптимизационные методы для решения производственных и бизнес-задач по следующим направлениям:

- планирование производства

- планирование работ и календарное планирование

- моделирование распределения ресурсов

- движение товаров и логистика

- оптимизация нефтеперерабатывающей и нефтехимической промышленности

- планирование технологических процессов

- техническое проектирование

- планирование вложения капитала

- сетевое планирование

- финансовая оптимизация

Построение эффективного производства невозможно без определения цели оптимизации. Для промышленных предприятий целью любых производимых изменений является увеличение дохода от производственной деятельности. Это возможно при одновременной оптимизации основных параметров производства: оборота, операционных расходов, запасов. Необходимо определить, как влияет изменение данных параметров на производство.

Для промышленных предприятий целью любых производимых изменений является увеличение дохода от производственной деятельности. Это возможно при одновременной оптимизации основных параметров производства: оборота, операционных расходов, запасов. Необходимо определить, как влияет изменение данных параметров на производство.

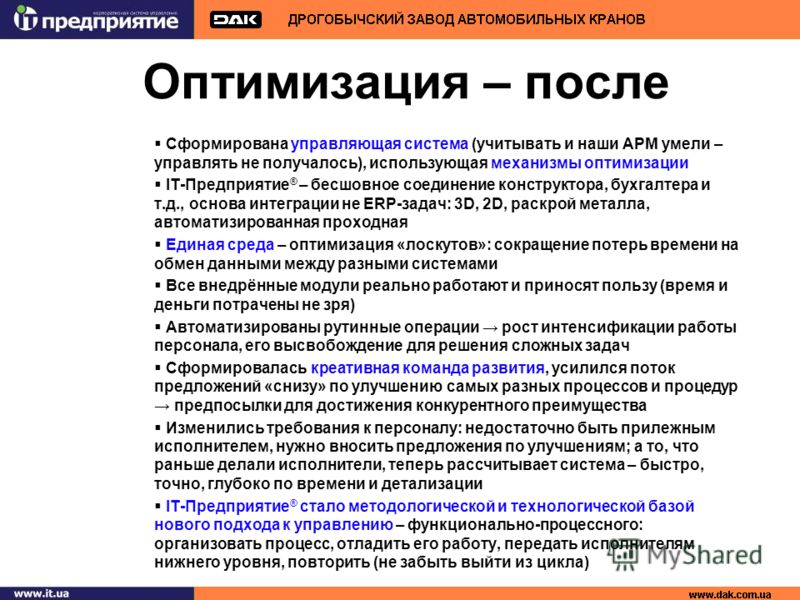

Тотальная оптимизация производства

Тотальная оптимизация производства – проект, направленный на повышение эффективности производства «снизу-вверх», т.е. на предприятии создается управленческий механизм, который позволяет выдвигать, оценивать и реализовывать рационализаторские предложения «снизу», минуя административные препоны.

Возможные направления программы:

- сокращение затрат

- повышение надежности поставок

- повышение качества (брак и время простоев)

- утилизация отходов

- устранение «узких мест» в производстве

Для успешной реализации проекта ТОП необходимо придерживаться следующих принципов:

- Никто лучше сотрудников предприятия не разбирается в собственном производстве, а значит, не может определить направления повышения его эффективности.

Работа внешних консультантов при этом заключается в стартовом направлении инновационного процесса, формировании и передаче методологии анализа затрат и материальных потоков, организации процесса (функции и порядок взаимодействия внутри предприятия), а также в выполнении сопутствующих работ, обеспечивающих успешную реализацию проекта ТОП (например, разработка механизмов дополнительной мотивации персонала).

Работа внешних консультантов при этом заключается в стартовом направлении инновационного процесса, формировании и передаче методологии анализа затрат и материальных потоков, организации процесса (функции и порядок взаимодействия внутри предприятия), а также в выполнении сопутствующих работ, обеспечивающих успешную реализацию проекта ТОП (например, разработка механизмов дополнительной мотивации персонала). - При обсуждении проектов на рабочих группах следует рассматривать даже самые смелые и фантастические идеи.

- За принятые и реализованные рацпредложения сотрудники должны быть вознаграждены материально, что будет служить значительной мотивацией персоналу, участвующему в проекте.

- Программа по оптимизации должна поддерживаться высшим руководством предприятия и находиться под его постоянным контролем.

Бережливое производство и тотальная оптимизация производства основываются на раскрытии творческого потенциала сотрудников предприятия. В отличие от других управленческих технологий, ориентированных на жесткую регламентацию деятельности и усиление контроля «сверху-вниз», данные подходы позволяют вовлечь в процесс оптимизации работников всех уровней. При этом достигается комплексный эффект: предприятие работает более эффективно, сотрудники вовлечены в процесс реализации проекта и имеют возможность улучшить свои условия труда и материальную компенсацию.

В отличие от других управленческих технологий, ориентированных на жесткую регламентацию деятельности и усиление контроля «сверху-вниз», данные подходы позволяют вовлечь в процесс оптимизации работников всех уровней. При этом достигается комплексный эффект: предприятие работает более эффективно, сотрудники вовлечены в процесс реализации проекта и имеют возможность улучшить свои условия труда и материальную компенсацию.

Факторы успеха проекта на практике

- Ориентировать всех участников создания стоимости на согласованную общую долгосрочную цель — идеальное состояние потока стоимости. При этом разбить поток на определенные этапы, его целевые состояния. Компания должна сделать этот шаг для приближения к идеальному состоянию. При этом неясно, как это новое состояние должно и может быть достигнуто. Результат определен заранее, а путь его достижения открыт для творчества.

- Разложить поток создания стоимости на отдельные управляемые людьми или командой организационные единицы (сегменты, участки).

Такой подход создает возможность контролировать отдельные процессы и влиять на них. Если этого не сделать и рассматривать все производственные процессы как единый поток с его взаимосвязями, система будет неуправляемой, поскольку образуются функциональные бункеры, связанные между собой только потоками материалов и информации.

Такой подход создает возможность контролировать отдельные процессы и влиять на них. Если этого не сделать и рассматривать все производственные процессы как единый поток с его взаимосвязями, система будет неуправляемой, поскольку образуются функциональные бункеры, связанные между собой только потоками материалов и информации. - Для выполнения задачи менеджмента – организации процесса систематического достижения поставленной цели – использовать следующий алгоритм: определить параметры состояния потока стоимости в качестве целевого ориентира в направлении заданной идеальной цели, выделенные сегменты или участки в общем потоке создания стоимости должны быть в состоянии, независимо от проблем в других участках, выполнить свою роль и достичь поставленной цели. А чтобы изменения в одном сегменте напрямую не влияли на другой и не были решающей причиной недостижения целей, отдельные сегменты соединяют между собой через буфер. Взаимные влияния можно нивелировать, например, через запасы (супермаркеты с установленными мини- и макси-запасами), мощности (стандартные и дополнительные мощности, используемые при появлении узких мест) или время.

При этом распределение по сменам и плановая загрузка каждой смены составляет только 70% при обязательном выполнении всех запланированных заказов. Только в этом случае можно устанавливать цели для каждого сегмента как стандарт, который независимо от проблем в другом должен быть достигнут. Если же это не удается, необходимо выявлять причины и устранять их.

При этом распределение по сменам и плановая загрузка каждой смены составляет только 70% при обязательном выполнении всех запланированных заказов. Только в этом случае можно устанавливать цели для каждого сегмента как стандарт, который независимо от проблем в другом должен быть достигнут. Если же это не удается, необходимо выявлять причины и устранять их. - Для достижения долгосрочного процесса улучшений вначале опытным путем на практике определить, возможно ли достижение оперативной цели регулярно. И лучше всего сделать это без применения ИТ. Работники должны отмечать каждый час, какие номера деталей они обработали, их количество в час и какой был план. При отклонении факта от плана работники записывают причины недостижения результата. Затем причины группируются по частоте их возникновения, и проводится анализ по принципу Паретто. Отдельные причины отрабатываются отдельно и представляется их результат. Такой систематический цикл решения проблем очень важен для получения устойчивых улучшений результатов оперативного процесса.

Систематизируя, решение на уровне топ-менеджмента о необходимости усовершенствования производственной деятельности на предприятии состоит из:

- привлечения внешних специалистов

- отбора инициативной группы и обучение этой группы

- набора и отбора идей, их анализа

- разработки программы оптимизации производства

- выделения финансирования

- реализации программы оптимизации производства, контроля внедрения этой программы

- анализа результатов проведенной работы

- работы над затратами, которые можно оптимизировать

- контроля над ненужными операциями

- совершенствования производственных приемов

Оптимизация производства | AspenTech

История промышленности сосредоточена на повышении эффективности и производительности. Любое предприятие, которое не оптимизирует постоянно свои производственные процессы, рискует быть превзойденным конкурентом, который внедряет инновации в свой путь к более высокой марже. Если добавить к этому растущие затраты на электроэнергию, необходимость получения прибыли нефтеперерабатывающими заводами, производителями, шахтами и другими активоемкими компаниями становится еще сильнее. Чтобы преуспеть на современном рынке, компании должны активно проводить и решительно внедрять стратегии оптимизации производства. Оптимизация производства — это практика максимального увеличения производства на данном объекте с помощью имеющегося оборудования. Это включает в себя модернизацию рабочих параметров фабрики или объекта для увеличения прибыли — без обязательной модернизации самих активов.

Любое предприятие, которое не оптимизирует постоянно свои производственные процессы, рискует быть превзойденным конкурентом, который внедряет инновации в свой путь к более высокой марже. Если добавить к этому растущие затраты на электроэнергию, необходимость получения прибыли нефтеперерабатывающими заводами, производителями, шахтами и другими активоемкими компаниями становится еще сильнее. Чтобы преуспеть на современном рынке, компании должны активно проводить и решительно внедрять стратегии оптимизации производства. Оптимизация производства — это практика максимального увеличения производства на данном объекте с помощью имеющегося оборудования. Это включает в себя модернизацию рабочих параметров фабрики или объекта для увеличения прибыли — без обязательной модернизации самих активов.

Основы оптимизации

Практика, процессы и отношение компании к производству часто передаются по наследству либо через корпоративную культуру, либо через общие отраслевые практики. Даже новый процесс или инновация будут основываться на прецедентах и отраслевых стандартах. При принятии решений на основе прошлой производительности и исторических отраслевых данных не учитывается, что даже самое незначительное изменение, например небольшое повышение стоимости ватта энергии, может изменить то, что определяет оптимальную конфигурацию. Неспособность адаптироваться создает риск. Кроме того, то, что оптимально для одной компании или производственного процесса, может быть неоптимальным для другой. Вот почему компаниям следует рассматривать оптимизацию производства как непрерывный процесс, а не как модернизацию по принципу «установил и забыл».

Даже новый процесс или инновация будут основываться на прецедентах и отраслевых стандартах. При принятии решений на основе прошлой производительности и исторических отраслевых данных не учитывается, что даже самое незначительное изменение, например небольшое повышение стоимости ватта энергии, может изменить то, что определяет оптимальную конфигурацию. Неспособность адаптироваться создает риск. Кроме того, то, что оптимально для одной компании или производственного процесса, может быть неоптимальным для другой. Вот почему компаниям следует рассматривать оптимизацию производства как непрерывный процесс, а не как модернизацию по принципу «установил и забыл».

Для реализации программы оптимизации производства организации необходимы высококачественные данные о том, как обычно работает ее деятельность, до проведения оптимизации. Эта информация должна быть как можно более полной, так как в данных могут быть скрытые проблемы, которые проявляются только в долгосрочной перспективе. Компания, внедрившая технологию промышленного Интернета вещей (IIoT), должна иметь значительный объем информации, поступающей от сетевых датчиков, которые усеивают производственную линию. Эти данные имеют неоценимое значение для оптимизации производства, поскольку они обеспечивают детальную информацию обо всем производственном процессе.

Эти данные имеют неоценимое значение для оптимизации производства, поскольку они обеспечивают детальную информацию обо всем производственном процессе.

Компании не должны упускать из виду человеческий фактор оптимизации производства. Технология цифровизации предприятий, которая предоставляет новые возможности для оптимизации производства, за последнее десятилетие достигла уровня надежности. Но персонал, который лучше всего подходит для принятия решений, которые будут использовать преимущества этих новых инструментов, возможно, развил свои навыки до появления этих новых технологий. Эти работники должны быть готовы полностью внедрить необходимые изменения, чтобы фирма могла практиковать оптимизацию производства, иначе они рискуют принимать дорогостоящие и неэффективные решения. Чрезмерная осторожность — отличная стратегия при управлении дорогостоящим и опасным оборудованием и процессами, но она может помешать оптимизации.

Процесс повышения эффективности

Каждый производственный процесс требует своего подхода, и каждое предприятие может иметь свои требования. Не существует универсального решения для оптимизации производства, по крайней мере, с точки зрения фактических изменений, которые необходимо внедрить. Компании должны быть готовы пройти итеративный процесс; изменения и корректировки, сделанные на ранней стадии оптимизации производства, могут выявить дальнейшие уточнения и источники потерь.

Не существует универсального решения для оптимизации производства, по крайней мере, с точки зрения фактических изменений, которые необходимо внедрить. Компании должны быть готовы пройти итеративный процесс; изменения и корректировки, сделанные на ранней стадии оптимизации производства, могут выявить дальнейшие уточнения и источники потерь.

Именно здесь программное обеспечение для моделирования процессов может стать огромным подспорьем для оптимизации. Создавая цифровую модель оптимизируемого процесса, компании могут исследовать влияние изменений в моделировании вместо того, чтобы рисковать потерей производства, фактически внося изменения в актив. Цифровые модели могут моделировать различные сценарии; корректировка этого параметра или изменение этой схемы может иметь смысл в определенных рыночных условиях, но что произойдет, если цена продукта упадет? Оперативные группы могут быстро рассмотреть множество вариантов, чтобы определить наилучший путь вперед.

Моделирование также может помочь развеять опасения по поводу принятия решений на основе данных. Демонстрация предлагаемых изменений вживую может быть более обнадеживающей, чем просто сообщение, например, о том, что компрессор должен работать с давлением, на 10 % превышающим нормальное.

Демонстрация предлагаемых изменений вживую может быть более обнадеживающей, чем просто сообщение, например, о том, что компрессор должен работать с давлением, на 10 % превышающим нормальное.

Машинное обучение и оптимизация

Оптимизация производства требует от организаций просеивания огромного количества данных и выбора. Одна только планировка объекта предоставляет почти бесконечное количество вариантов. Любая единица оборудования может иметь сотни параметров, которые необходимо учитывать, и каждая настройка может влиять на производительность. Фактор в неизвестных рыночных условиях, и картина обескураживает.

Достижения в области машинного обучения предоставляют мощный инструмент для решения этой задачи. Алгоритмы искусственного интеллекта (ИИ) пережевывают огромные массивы данных в поисках закономерностей и ассоциаций. Промышленный ИИ может определять связи между тысячами различных производственных переменных и предлагать способы их корректировки, что приводит к гораздо более обоснованной оптимизации производства. Промышленный ИИ может быть отраслевым, как в случае ИИ для нефти и газа, или более общим. Алгоритмы искусственного интеллекта могут быть целостными в своем подходе, преодолевая проблему координации, внося все необходимые изменения одновременно, чтобы найти новое, более эффективное равновесие.

Промышленный ИИ может быть отраслевым, как в случае ИИ для нефти и газа, или более общим. Алгоритмы искусственного интеллекта могут быть целостными в своем подходе, преодолевая проблему координации, внося все необходимые изменения одновременно, чтобы найти новое, более эффективное равновесие.

Часто задаваемые вопросы

Как оптимизация производства связана с оптимизацией цепочки создания стоимости?

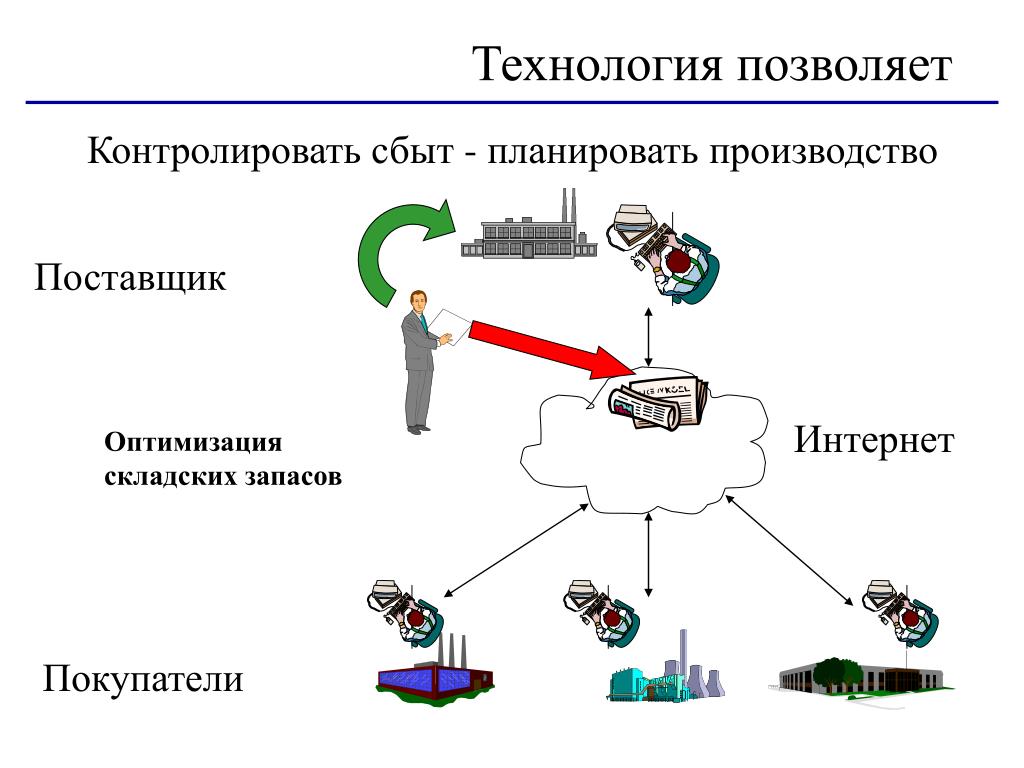

Оптимизация производства ограничивается функциями, находящимися под непосредственным контролем предприятия, тогда как оптимизация цепочки создания стоимости также оптимизирует входные и выходные данные. Оптимизация цепочки создания стоимости включает информацию о восходящей цепочке поставок, распространяя оптимизацию с пределов того, что компания производит, на то, что компания также берет. Это включает интеллектуальное планирование поставок от поставщиков для снижения складских затрат.

Как оптимизация производства связана с умным предприятием?

Методы оптимизации производства имеют решающее значение на пути к умному предприятию. Было бы огромной тратой ресурсов проводить обширную программу цифровизации, изменять структуру команд, чтобы сделать возможными изменения, управляемые данными, а затем отказаться от фактического использования информации и структурных изменений для оптимизации производства. Принятие методов оптимизации производства и использование анализа данных для стратегического планирования являются ключом к тому, чтобы стать «умным» предприятием.

Было бы огромной тратой ресурсов проводить обширную программу цифровизации, изменять структуру команд, чтобы сделать возможными изменения, управляемые данными, а затем отказаться от фактического использования информации и структурных изменений для оптимизации производства. Принятие методов оптимизации производства и использование анализа данных для стратегического планирования являются ключом к тому, чтобы стать «умным» предприятием.

Как нефтеперерабатывающие заводы используют оптимизацию производства?

Оптимизация нефтепереработки — это специализированная дисциплина оптимизации производства, которая фокусируется на химической переработке. Нефтеперерабатывающий завод может уже использовать моделирование нефтеперерабатывающего завода для имитации своих процессов, что является важной отправной точкой для усилий по оптимизации. Если операторы НПЗ используют данные для принятия решений по оптимизации производства, НПЗ можно считать умным НПЗ.

Что такое оптимизация производства? | Программное обеспечение TIBCO

Как работает оптимизация производства?

Как и любой другой процесс, оптимизация производства в первую очередь работает с компанией, определяя основные проблемы, с которыми она сталкивается в производственном процессе. После этого организация должна поставить перед собой надлежащие цели, и менеджер должен быть в состоянии ответить на следующие вопросы:

После этого организация должна поставить перед собой надлежащие цели, и менеджер должен быть в состоянии ответить на следующие вопросы:

- Выявила ли организация конкретные узкие места и установила ли необходимые ресурсы для достижения производственных целей?

- Может ли организация предоставить точные, объективные и количественные данные для улучшения процессов и повышения производительности?

- Какова стратегия компании? Как он определяет достижимые цели?

- Может ли организация идентифицировать методы измерения, частоты и калибровки в своих производственных процессах?

- Может ли организация определить и устранить все возможные препятствия для процесса оптимизации (такие как недостаточное количество кадровой информации, связи или программного обеспечения)?

- Может ли организация разделить свою деятельность на модули и оптимизировать каждый модуль?

Получив ответы на все эти вопросы, компания должна рассмотреть различные методы моделирования, симуляции, оптимизации и контроля, которые она будет использовать. Что является входом для каждого из них? Это люди или капитал, природные ресурсы или возврат инвестиций? Стремится ли организация конкурировать с другими на рынке, реагировать на новый закон или просто адаптироваться к рыночному спросу? С какими вариациями сталкивается организация в отношении каждого из этих факторов и почему существуют вариации? Каковы оптимальные входные параметры? Как поддерживаются эти оптимальные входные параметры? Всегда ли они одинаковы?

Что является входом для каждого из них? Это люди или капитал, природные ресурсы или возврат инвестиций? Стремится ли организация конкурировать с другими на рынке, реагировать на новый закон или просто адаптироваться к рыночному спросу? С какими вариациями сталкивается организация в отношении каждого из этих факторов и почему существуют вариации? Каковы оптимальные входные параметры? Как поддерживаются эти оптимальные входные параметры? Всегда ли они одинаковы?

Со временем эти соображения будут постоянно оптимизироваться и улучшаться. Компании должны научиться находить и обновлять новые наборы оптимальных входных параметров, особенно потому, что продукты и сырье постоянно меняются. Критерии оптимального производства определяются:

- Цена

- Качество

- Более быстрая и качественная доставка

- Экологически безопасные изделия

В большинстве методов оптимизации производства используется анализ основной функции затрат наряду с многочисленными входными параметрами (факторы, которые можно контролировать или нет).

Преимущества оптимизации производства

Оптимизация производства может изменить производственные операции и сделать их эффективными на многих уровнях. Существует ряд преимуществ, которых организация может достичь, если оптимизация реализована правильно:

- Повышение общей эффективности оборудования

- Сокращение производственных задержек

- Обеспечить сокращение поломок оборудования

- Повышение эффективности оборудования

- Регулярно контролировать наличие оборудования и его производительность

- Повышение качества и производительности

- Прогнозирование изменений производительности с помощью облачного машинного обучения для анализа потерь и выявления неэффективности

- Сократите время простоя или сверхурочную работу, а также любое незапланированное техническое обслуживание с помощью ИИ, чтобы ускорить трансформацию предприятия

- Оптимизация энергопотребления для экономии средств и защиты окружающей среды

- Анализ источников брака, отходов и любой неэффективности с помощью ИИ

Методы оптимизации производства

После создания основы для оптимизации производства предприятия могут использовать следующие методы для реализации оптимизации:

Прогноз рыночных ожиданий

Каждое производственное предприятие должно оценивать необходимые объемы производства. К сожалению, большинство организаций не имеют оценок будущих продаж. Продажи можно прогнозировать, изучая исторические данные о продажах и преобладающие рыночные тенденции. Благодаря расширенным инструментам отчетности организация может получить доступ к точной информации о продажах и запасах компании.

К сожалению, большинство организаций не имеют оценок будущих продаж. Продажи можно прогнозировать, изучая исторические данные о продажах и преобладающие рыночные тенденции. Благодаря расширенным инструментам отчетности организация может получить доступ к точной информации о продажах и запасах компании.

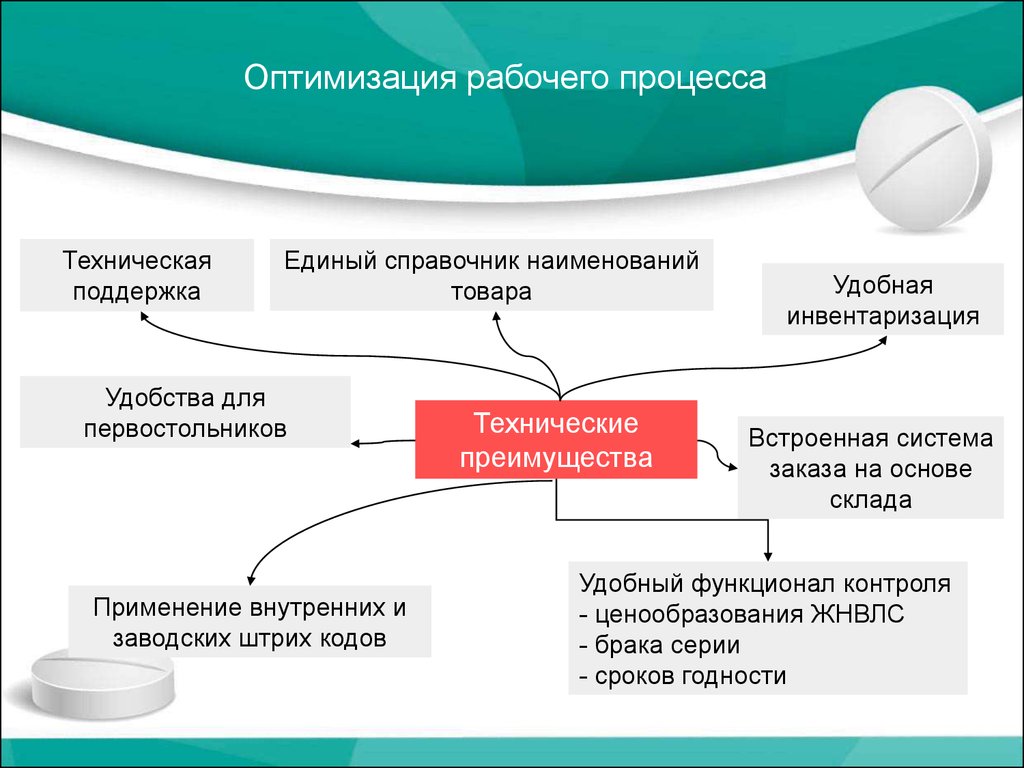

Управление запасами

Ключевым инструментом планирования и оптимизации производства является процесс управления запасами качества. Этот процесс трудно выполнить вручную, и его следует автоматизировать. Автоматизация системы управления запасами поможет компании в любой момент увидеть, какие ресурсы у нее есть в наличии. Благодаря системе управления запасами качества специалисты по планированию производства могут отслеживать уровни запасов и автоматизировать пополнение запасов. Автоматизированные системы могут даже прогнозировать потребности в запасах.

Подготовка персонала к производству

Предприятия должны убедиться, что оборудование и рабочая сила доступны в любое время. Для хорошей оптимизации производства важно оценить, сколько сотрудников необходимо в производственном процессе и какой должна быть их компетенция. Крайне важно обеспечить сотрудников необходимыми инструментами и провести необходимое обучение работе с передовым оборудованием.

Для хорошей оптимизации производства важно оценить, сколько сотрудников необходимо в производственном процессе и какой должна быть их компетенция. Крайне важно обеспечить сотрудников необходимыми инструментами и провести необходимое обучение работе с передовым оборудованием.

Стандартизация шагов и управление временем

Каждый производственный процесс должен знать, где и когда происходит каждый шаг и сколько времени требуется для его завершения. Имейте в виду, что не все этапы происходят последовательно — некоторые из них происходят в тандеме, в то время как другие следуют установленной серии. После того, как процесс нанесен на карту, становится легче понять, сколько времени может занять выполнение каждого процесса. Для любой повторяющейся деятельности лучше всего стандартизировать процесс.

Кроме того, документирование всех аналогичных действий в производственном процессе устанавливает основу для будущего, если будут изменения в маршрутах или сроках новых производственных процессов. Создание базового плана помогает компаниям ускорить процесс планирования производства.

Создание базового плана помогает компаниям ускорить процесс планирования производства.

Выявление возможных проблем

Лучший способ предвидеть возможные проблемы в производственном процессе — собрать исторические данные о похожих работах. Имея доступ к времени обработки, используемым материалам и сбоям, компания может применять метод анализа видов и последствий сбоев для анализа возможностей риска и снижения вероятности их возникновения. Благодаря анализу режима и последствий сбоя компания сможет глубоко изучить свои процессы и найти способы уменьшить влияние любых потенциальных проблем в работе.

Сообщить о планах

Сотрудники должны быть в курсе всех планов по оптимизации производства, что может быть выполнено с помощью производственного программного обеспечения. План, соответствующие заказы на работу и производственные графики могут быть переданы, чтобы сотрудники всегда знали о своих обязанностях и могли проверять производственную систему в любое время.

Работа внешних консультантов при этом заключается в стартовом направлении инновационного процесса, формировании и передаче методологии анализа затрат и материальных потоков, организации процесса (функции и порядок взаимодействия внутри предприятия), а также в выполнении сопутствующих работ, обеспечивающих успешную реализацию проекта ТОП (например, разработка механизмов дополнительной мотивации персонала).

Работа внешних консультантов при этом заключается в стартовом направлении инновационного процесса, формировании и передаче методологии анализа затрат и материальных потоков, организации процесса (функции и порядок взаимодействия внутри предприятия), а также в выполнении сопутствующих работ, обеспечивающих успешную реализацию проекта ТОП (например, разработка механизмов дополнительной мотивации персонала). Такой подход создает возможность контролировать отдельные процессы и влиять на них. Если этого не сделать и рассматривать все производственные процессы как единый поток с его взаимосвязями, система будет неуправляемой, поскольку образуются функциональные бункеры, связанные между собой только потоками материалов и информации.

Такой подход создает возможность контролировать отдельные процессы и влиять на них. Если этого не сделать и рассматривать все производственные процессы как единый поток с его взаимосвязями, система будет неуправляемой, поскольку образуются функциональные бункеры, связанные между собой только потоками материалов и информации. При этом распределение по сменам и плановая загрузка каждой смены составляет только 70% при обязательном выполнении всех запланированных заказов. Только в этом случае можно устанавливать цели для каждого сегмента как стандарт, который независимо от проблем в другом должен быть достигнут. Если же это не удается, необходимо выявлять причины и устранять их.

При этом распределение по сменам и плановая загрузка каждой смены составляет только 70% при обязательном выполнении всех запланированных заказов. Только в этом случае можно устанавливать цели для каждого сегмента как стандарт, который независимо от проблем в другом должен быть достигнут. Если же это не удается, необходимо выявлять причины и устранять их.