Содержание

Оптимизация разработки месторождений на стадии падения добычи нефти на примере месторождения Каракудук — Геологоразведка

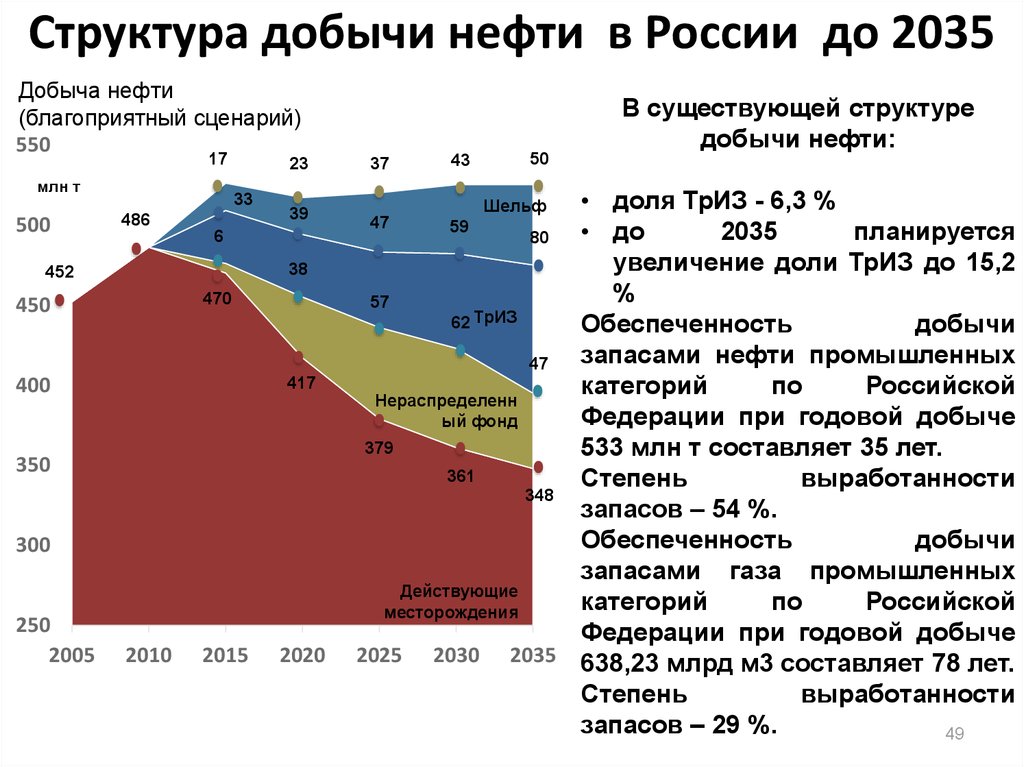

Много месторождений находятся на 3й стадии разработки, которая характеризуется падением добычи нефти.

На данный момент много месторождений находятся на 3й стадии разработки, которая характеризуется падением добычи нефти.

Следовательно, в нефтегазовой сфере одной из основных задач сегодня является обеспечение приемлемого темпа снижения добычи, что требует выполнения 2х аспектов:

— непрерывного контроля состояния разработки;

— проведения работ по ее оптимизации.

Месторождение Каракудук (Республика Казахстан) находится в промышленной эксплуатации с 1998 г, в 2011 г в связи с ростом обводненности вступило в стадию падения добычи нефти. С целью мониторинга состояния разработки месторождения ежегодно выполняются Анализы разработки, последний был сделан в 2012 г.

С целью оптимизации разработки в 2013 г были проведены опытно-промышленные работы (ОПР) по трансформации сетки скважин.

В связи с этим целями работы стали:

1) Анализ текущего состояния разработки месторождения;

2) Оценка эффективности проведенных и намечаемых ОПР по трансформации сетки скважин, выявление факторов, влияющих на успешность технологий;

3) Выработка предложений по оптимизации разработки и нефтедобычи первого эксплуатационного объекта.

Анализ разработки месторождения

Используя всю доступную промысловую информацию, действующий проект разработки, а также отчеты по Анализу разработки и Авторским надзорам за предыдущие года, проведен анализ разработки месторождения в соответствии с существующими стандартами. На рис. 1 представлена динамика основных технологических показателей месторождения с начала разработки.

Рис. 5. Динамика параметров разработки месторождения

5. Динамика параметров разработки месторождения

Месторождение было введено в разработку в 1998 г. В соответствии с утвержденным проектным документом в юрских отложениях выделено 4 основных объекта разработки и 1 возвратный.

До 2002 г месторождение разрабатывалось на естественном режиме, до этого же времени длилась безводная добыча нефти.

В 2003 г была начата реализация системы ППД, а 2008 г характеризуется началом более интенсивного роста добычи жидкости, что объясняется массовым проведением геолого-технических мероприятий (ГТМ) и резким расширением фонда скважин. Однако обводненность с этого года также характеризуется более резким темпом нарастания, поэтому, несмотря на рост отборов жидкости, что продолжается и по сей год, в 2011 г месторождение вступило в 3ю стадию разработки, характеризующуюся неуклонным снижением добычи нефти.

На графике пунктирными линиями указаны величины, заложенные действующим проектным документом, утвержденным в 2011 г Для всех показателей наблюдается различие между фактическими и запроектированными значениями.

Анализ разработки всех эксплуатационных объектов по отдельности показал, что на 3й стадии разработки находится лишь основной эксплуатационный объект 1й, на который приходится 74% извлекаемых запасов месторождения. Остальные пребывают еще во 2й стадии, отборы нефти по которым в основном имеют тенденцию к росту. Однако и в целом по месторождению, и в отдельности по объектам, в последние годы наблюдается отставание фактических уровней добычи от проектных величин.

Для выявления причин отклонений выполнен анализ:

1) Энергетического состояния месторождения;

2) Текущего состояния и динамики фонда скважин;

3) Проведенных ГТМ;

4) Динамики обводненности.

В результате было выявлено, что по 1му объекту отставание добычи объясняется в 1ю очередь отставанием действующего фонда скважин от проектного, которое наблюдается по причине незапланированного перевода добывающих скважин под нагнетание, а также простоя и бездействия скважин. Также причиной является более резкий темп роста обводненности.

Также причиной является более резкий темп роста обводненности.

На других же объектах главной причиной являются более низкие дебиты по жидкости и по нефти, что объясняется низкими фильтрационно-емкостными свойствами, которые также не могут обеспечить требуемой приемистости скважин и приводят к отставанию закачки от проекта.

Проведенный анализ выработки запасов по состоянию на 1 января 2014 г показал, что текущая система разработки стала более эффективной по сравнению с началом прошлого года. Это может быть связано с ОПР, проведенных на 1м объекте разработки, что легло в основу 2го и 3го этапов работы.

Оптимизация разработки трансформация сетки скважин

С целью увеличения коэффициента охвата в 2013 г на опытном участке Оператором были проведены опытнопромышленные работы по трансформации сетки скважин с девятиточечной на рядную систему заводнения посредством перевода 7 добывающих скважин под нагнетание и бурением 9 новых добывающих скважин. Главной идеей проведения ОПР была смена направлений фильтрационных потоков.

Главной идеей проведения ОПР была смена направлений фильтрационных потоков.

Кроме того, для выбора опытного участка использовались два критерия:

1) добывающие скважины, которые переводят под нагнетание, должны быть с высокой обводненностью;

2) новые добывающие скважины должны быть пробурены в зоны с высокими остаточными запасами и в области скважин с невысокой обводненностью.

Задачей была оценка эффективности трансформации сетки скважин, которая была проведена, используя различные подходы:

— Анализ фактических данных;

— Прогноз по характеристикам вытеснения в ПО Baspro;

— Прогноз по характеристикам вытеснения «вручную»;

— Прогноз с использованием трехмерной гидродинамической модели.

Все методы оценки показали положительный эффект от ОПР. Профиль добычи нефти с фактическими и прогнозными данными, оцененными по характеристикам вытеснения для опытной группы скважин, представлен на рис. 2.

2.

Разница между добычей для сценариев «с ОПР» и «без ОПР» и является эффектом от трансформации сетки скважин. Однако следует отметить, что накопленная дополнительная добыча, оцененная в результате моделирования, оказалась менее оптимистичной, чем в результате прогноза по характеристикам вытеснения. При моделировании было выявлено, что в определенный момент эффект начинает снижаться (рис. 3) в связи с более быстрыми темпами обводнения в условиях рядного заводнения, но он остается положительным и на конец лицензионного периода, и на 2050 г.

Рис. 2. Профиль добычи нефти с прогнозом по характеристикам вытеснения для опытной группы

Рис. 3. Дополнительная добычи нефти от ОПР, полученная в результате моделирования

В качестве дальнейшей оптимизации разработки было предложено расширение ОПР с бурением еще 15 скважин.

Прогноз технологической эффективности данного варианта тоже показал положительный результат, однако темп снижения эффекта оказался выше (рис. 3). Несмотря на сохранение положительного прироста добычи нефти на конец лицензионного периода, экономическая оценка рентабельности показала отрицательные результаты, что связано с высокими капитальными затратами на бурение скважин.

3). Несмотря на сохранение положительного прироста добычи нефти на конец лицензионного периода, экономическая оценка рентабельности показала отрицательные результаты, что связано с высокими капитальными затратами на бурение скважин.

В связи с этим требуется предложение других способов для дальнейшей оптимизации разработки месторождения. По причине ухудшения эффекта от трансформации сетки скважин из-за высокого темпа обводненения в условиях рядной системы планируется детально оценить эффект от ОПР по выравниванию профиля приемистости, которые уже были проведены на некоторых скважинах, и в случае положительного эффекта рекомендовать выполнение данных работ в более широких масштабах с целью замедления темпа обводнения. Также эффект от изменения фильтрационных потоков может быть усилен в результате циклической закачки воды.

Эффективность данной методики планируется оценить на фильтрационной модели месторождения, что ляжет в основу 4го этапа данного проекта.

Автор: Н.С. Осадчая, РГУ нефти и газа им. И.М. Губкина

Оптимизация добычи Кустовая сепарация скважиной продукции и утилизации попутно добываемой воды — Нефтесервис

Актуальной проблемой эксплуатации месторождений углеводородов на 3 и 4 стадиях разработки является большой объем попутно добываемых вод, кратно превышающий объем нефти. Попутная вода – подземная пластовая вода, добываемая на поверхность совместно с нефтью и газом. В обычных промысловых системах сбора и транспорта такая вода отделяется от углеводородов в поверхностном емкостном оборудовании, расположенном на большом удалении от добывающих и нагнетательных скважин. По мере разработки нефтяных месторождений объем попутно добываемой воды увеличивается, что приводит к увеличению расходов на транспортировку скважинной продукции до центральных пунктов сбора, установок по предварительному сбросу воды, и затрат на обратную транспортировку подготовленной воды на объекты системы поддержания пластового давления (ППД) с целью дальнейшей закачки в нагнетательные скважины [3, 4, 7].

С целью разделения добываемого флюида на нефть и воду непосредственно на кусте скважин применяется технология кустовой сепарации скважинной продукции. В результате анализа мирового опыта установлено разнообразие методов и технологий кустовой сепарации скважинной продукции, которые включают гидроциклонные, гравитационные, коалесцентные сепараторы, трубные водоотделители. К преимуществам технологии кустовой сепарации относятся: сокращение нагрузки на площадные нефтепромысловые объекты сбора, транспортировки, подготовки нефти и воды; сокращение затрат электроэнергии на транспортировку скважинной продукции; сокращение капитальных затрат на модернизацию и строительство площадных объектов и промысловых трубопроводов [1, 6, 8].

Основной проблемой при реализации технологии кустовой сепарации является обеспечение требований показателей качества воды для закачки в пласт [2]. Стандартом нефтегазодобывающего предприятия устанавливается допустимое количество твердых взвешенных частиц и нефтепродуктов в рабочем агенте для систем ППД. Технология кустовой сепарации скважиной продукции и утилизации попутно добываемой воды должна обеспечивать подготовку (очистку) воды до требуемых показателей качества для закачки в пласт необходимого объекта. При этом качество частично обезвоженной нефти не нормируется.

Технология кустовой сепарации скважиной продукции и утилизации попутно добываемой воды должна обеспечивать подготовку (очистку) воды до требуемых показателей качества для закачки в пласт необходимого объекта. При этом качество частично обезвоженной нефти не нормируется.

Для повышения эффективности процесса добычи нефти предлагается модернизация систем сбора, транспортировки, подготовки нефти и воды на кустах скважин путем внедрения разработанной комплексной технологии утилизации балластной попутно добываемой воды с применением скважины-сепаратора [5].

Технические характеристики

На рисунке 1 представлена схема реализации разработанной технологии за счет применения мобильной блочной установки кустовой сепарации (БУКС).

Комплексная технология кустовой сепарации скважиной продукции и утилизации попутно добываемой воды включает подачу продукции добывающих скважин через БУКС в скважину-сепаратор для отделения воды. Подача нефти с остаточным содержанием воды осуществляется в трубопровод отвода нефти и сборный коллектор, а отделенная и очищенная вода направляется в систему ППД, либо в индивидуальную скважину. В качестве скважины-сепаратора используется ранее действующая скважина в консервации.

Подача нефти с остаточным содержанием воды осуществляется в трубопровод отвода нефти и сборный коллектор, а отделенная и очищенная вода направляется в систему ППД, либо в индивидуальную скважину. В качестве скважины-сепаратора используется ранее действующая скважина в консервации.

Водонефтяная эмульсия с добывающих скважин поступает в установку через задвижку 1. После задвижки установлен пробоотборник и фильтрационная установка грубой очистки. Далее установлен блок подачи реагента (БПР). В автоматическом режиме подача реагента регулируется в зависимости от показаний расходомера Ft2 и влагомера W1. Управляющий сигнал поступает от Ft3 и W1 к БПР.

Далее жидкость поступает в газоотделитель, где происходит отделение газа и подача его в эжектор. Газоотделитель типа ГУ-50-2,5-350, производительность по жидкости до 25 м3/ч. После частично дегазированная жидкость поступает на прием многоступенчатого насоса.

Асинхронный трехфазный электродвигатель насоса оборудован частотным преобразователем, что позволяет плавно изменять режим работы насоса, подачу и напор. Предполагаемый напор насоса до 100-120 м, подача от 5 до 10 м3/ч.

Предполагаемый напор насоса до 100-120 м, подача от 5 до 10 м3/ч.

Регулирование частоты вращения электродвигателя осуществляется как в ручном режиме, так и в автоматическом. Регулирование частоты в автоматическом режиме происходит посредством поступления управляющего сигнала с расходомера F2 и преобразователя давления Pt1, при этом поддерживается заданный расход и давление на выходе насоса.

Трубопроводы от блочной установки кустовой сепарации соединяются с устьевой арматурой скважинного сепаратора и скважины системы ППД посредством труб на быстро разъемных соединениях.

Жидкость после задвижки 8 по трубопроводу поступает в скважинный сепаратор в колонну НКТ 1, которая спускается на расчетную глубину. Жидкость выходит в нижней части НКТ 1 и попадает в интервал неустойчивой эмульсии. Отделенная нефть движется к верхней части скважины по межтрубному пространству и отводится через патрубок для выхода нефти. Отделившиеся вода движется к нижней части эксплуатационной колонны. Оставшиеся в воде капли нефти всплывают в опускающемся потоке воды, при этом капли участвуют в процессе разделения фаз при условии создания и укрупнения капель нефти. Отделенная пластовая вода по НКТ 2 с помощью погружного насоса подается в установку через запорно-регулирующую арматуру 11, и попадает в две фильтрационные установки ФУ. Управление запорно-регулирующий арматурой осуществляется посредством управляющего сигнала с расходомера Ft3. Фильтрационные установки предназначены для отделения частиц размером свыше 30 мкм и обеспечения концентрации механических примесей на выходе не более 20 мг/дм3. Фильтрационные установки можно включать в работу поочередно или одновременно. Степень загрязнения фильтров оценивается по перепаду давления на показывающих манометрах Pg4 и Pg3, установленных до и после фильтров. Также до фильтров установлен сигнальный преобразователь давления Pt4, передающий показания на пульт управления установкой.

Оставшиеся в воде капли нефти всплывают в опускающемся потоке воды, при этом капли участвуют в процессе разделения фаз при условии создания и укрупнения капель нефти. Отделенная пластовая вода по НКТ 2 с помощью погружного насоса подается в установку через запорно-регулирующую арматуру 11, и попадает в две фильтрационные установки ФУ. Управление запорно-регулирующий арматурой осуществляется посредством управляющего сигнала с расходомера Ft3. Фильтрационные установки предназначены для отделения частиц размером свыше 30 мкм и обеспечения концентрации механических примесей на выходе не более 20 мг/дм3. Фильтрационные установки можно включать в работу поочередно или одновременно. Степень загрязнения фильтров оценивается по перепаду давления на показывающих манометрах Pg4 и Pg3, установленных до и после фильтров. Также до фильтров установлен сигнальный преобразователь давления Pt4, передающий показания на пульт управления установкой.

Очищенная вода через задвижку 12 поступает в скважину ППД. В состав погружного оборудования скважины ППД входит насос ЭЦН «перевертыш», посредством которого происходит закачка воды в пласт. Станция управления насоса ЭЦН оборудована частотным преобразователем, для возможности изменения характеристик насоса. Установка частоты вращения ротора погружного электродвигателя осуществляется в ручном и автоматическом режиме. Управление в автоматическом режиме происходит управляющим сигналом с расходомера Ft3, поддерживается заданный расход закачиваемой воды.

В состав погружного оборудования скважины ППД входит насос ЭЦН «перевертыш», посредством которого происходит закачка воды в пласт. Станция управления насоса ЭЦН оборудована частотным преобразователем, для возможности изменения характеристик насоса. Установка частоты вращения ротора погружного электродвигателя осуществляется в ручном и автоматическом режиме. Управление в автоматическом режиме происходит управляющим сигналом с расходомера Ft3, поддерживается заданный расход закачиваемой воды.

Частично обезвоженная нефть из скважинного сепаратора попадает в блочную установку через запорно-регулирующую арматуру 14, которая управляется расходомером Ft1 и преобразователем давления Pt2. Влагомер W1 фиксирует текущую обводненность жидкости.

В эжекторе происходит закачка газа в жидкость. Регулирование расхода газа происходит вручную или автоматически с помощью запорно-регулирующей арматуры 18. Далее газожидкостная смесь подается в систему сбора через задвижку 3.

Для скважинной продукции, характеризующейся значением газового фактора более 100 м3/т возможен риск вредного влияния на работу скважинного сепаратора. Основными осложняющими факторами являются:

a) скопление газа в виде газовой шапки в первой лифтовой трубе;

b) поступление газа на прием насоса;

c) интенсивное перемешивание эмульсии.

Для отвода газа перед входом в скважинный сепаратор предусмотрен газоотделитель. Выделившийся попутный нефтяной газ направляется в эжектор в качестве пассивной среды.

Возможен вариант БУКС без газоотделителя и эжектора, однако это может негативно отразиться на работе подающих сырье добывающих скважин в части повышения линейного давления, необходимого для продавливания газовой пробки, образующейся в верхней части НКТ1 (рисунок 2).

Мобильная БУКС является «коробочным» решением, изготовляется с учетом производительности скважин и требований к качеству продукции. Технические характеристики представленной установки: максимальное рабочее давление на входе до 2,5 МПа, расход жидкости на входе до 250 м3/сут, обводненность более 70 %, расход газа до 600 м3/сут при рабочем давлении.

Технические характеристики представленной установки: максимальное рабочее давление на входе до 2,5 МПа, расход жидкости на входе до 250 м3/сут, обводненность более 70 %, расход газа до 600 м3/сут при рабочем давлении.

Параметры скважинного сепаратора (глубина спуска НКТ1, НКТ2, диаметр НКТ), рекомендуемое оборудование для оснащения БУКС и скважин, производительность (расход воды, частично обезвоженной нефти) определяются по результатам моделирования процесса кустовой сепарации согласно технологической схеме установки.

Выбор объектов

Кустовая сепарация подразумевает создание технологической системы «добывающая скважина – сепаратор (скважина в консервации) – нагнетательная скважина» при индивидуальном подключении, и «сборный коллектор – сепаратор (скважина в консервации) – система ППД» при групповом подключении. Обобщенными критериями выбора объектов для реализации технологии кустовой сепарации при использовании законсервированных скважин в качестве гравитационных сепараторов являются:

— обводненность скважинной продукции более 70%;

— наличие на одном кусте добывающих, нагнетательных и законсервированной скважин;

— приемистость нагнетательной скважины должна соответствовать расходу утилизируемой воды;

— эксплуатационная колонна законсервированной скважины должна быть герметична.

Моделирование процесса кустовой сепарации

Для моделирования процесса кустовой сепарации гравитационным методом с использованием скважины в консервации выбран программный продукт компании Aspen Technologies Inc. Aspen HYSYS представляет собой программный пакет, предназначенный для моделирования в стационарном режиме, проектирования химико-технологических производств, контроля производительности оборудования, оптимизации и бизнес-планирования в области добычи и переработки углеводородов и нефтехимии.

Моделирование осуществляется поставкой нестандартной задачи расчета процесса гравитационного отстоя и разделения водонефтяной эмульсии в скважине, имеющей значительные размеры по глубине в сравнении с диаметром. Исходные данные для выполнения расчета приведены в таблице 1.

Результатом расчета является максимально допустимый расход откачки отделившейся попутно добываемой воды из скважины-сепаратора, при котором качество по содержанию нефтепродуктов не превышает допустимых значений. Пример результата расчета для реализации технологии на кусте скважин №04*3 Ярино-Каменноложского месторождения приведен на рисунке 3. В соответствии с графиком и результатами моделирования, допустимый расход насоса, при котором качество воды соответствует требуемым показателям, составляет 116,34 м3/сут при глубине спуска НКТ2 1400 м.

Пример результата расчета для реализации технологии на кусте скважин №04*3 Ярино-Каменноложского месторождения приведен на рисунке 3. В соответствии с графиком и результатами моделирования, допустимый расход насоса, при котором качество воды соответствует требуемым показателям, составляет 116,34 м3/сут при глубине спуска НКТ2 1400 м.

Заключение

Одним из самых востребованных способов модернизации систем обустройства нефтяных месторождений на завершающих стадиях разработки является применение технологии кустовой сепарации, направленной на обеспечение раннего сброса и утилизации попутно добываемых вод. Это основной путь сокращения неэффективных объемов транспортируемой скважинной продукции и зоны агрессивной коррозии нефтепромыслового оборудования. Внедрение разработанной комплексной технологии кустовой сепарации с применением БУКС позволяет осуществить утилизацию пластовой воды, уменьшить нагрузку на существующее наземное сепарационное оборудование или уменьшить количество наземного оборудования при реконструкции нефтепромысловых объектов, что в конечном итоге приводит к улучшению технико-экономических показателей производственной деятельности нефтедобывающих предприятий.

Преимуществами представленной комплексной технологии кустовой сепарации скважиной продукции и утилизации попутно добываемой воды являются:

— подготовка воды до требуемых норм качества для закачки в пласт;

— обеспечение защиты от повышения линейного давления в добывающих скважинах;

— применение газоотделителя и эжектора;

— применение насосных агрегатов с частотным регулированием;

— изготовление БУКС под конкретные производительность и требования к качеству воды по результатам моделирования.

Статья «Оптимизация добычи Кустовая сепарация скважиной продукции и утилизации попутно добываемой воды» опубликована в журнале «Neftegaz.RU» (№4, Апрель 2022)

Оптимизация добычи нефти — Нефтегазовый портал

Технологии | Оптимизация добычи нефти

Основы

Оптимизация добычи относится к различным действиям по измерению, анализу, моделированию, установлению приоритетов и реализации действий по повышению продуктивности месторождения: резервуар/скважина/поверхность. Оптимизация добычи является фундаментальной практикой для обеспечения извлечения разрабатываемых запасов при максимальной отдаче. Мероприятия по оптимизации производства включают:

Оптимизация добычи является фундаментальной практикой для обеспечения извлечения разрабатываемых запасов при максимальной отдаче. Мероприятия по оптимизации производства включают:

- Управление профилем призабойной зоны

- газово-водяное конусообразование и пальцеобразование,

- призабойное управление соответствием требованиям

- Удаление околоскважинных повреждений

- интенсификация или кислотная обработка материнской породы

- Увеличение индекса производительности

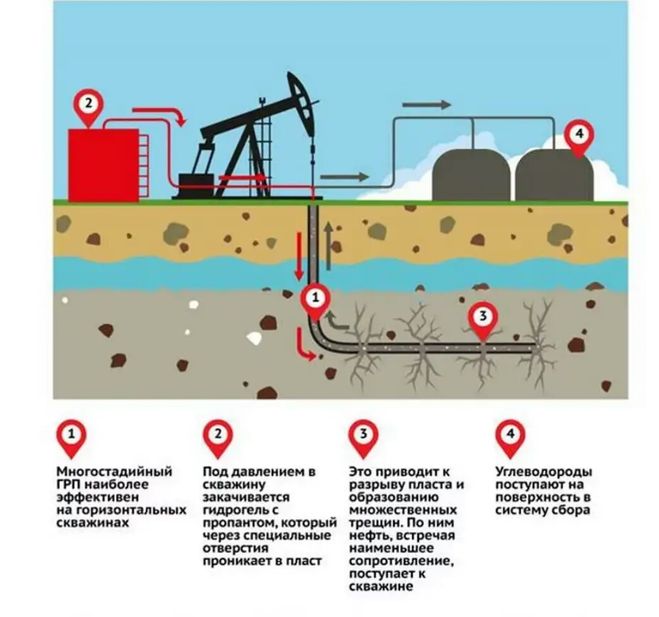

- гидравлический разрыв пласта

- Максимально контактирующая с пластом скважина с многоствольным заканчиванием

- Предотвращение отложений органических и неорганических твердых частиц в призабойной зоне/заканчивании/трубопроводе

- Целостность скважины

- предотвращение и устранение разрушения обсадной колонны и цемента

- Проект заканчивания скважины

- оптимизация производительности механизированной добычи на уровне месторождения и скважины

- Управление контролем песка

- Эффективность транспорта нефти и газа

- Проектирование наземных сооружений и мощностей по перекачке жидкостей

- Устранение узких мест производственной системы

Оптимизация добычи, наряду с управлением резервуаром, является центральной частью стратегии компании по разработке месторождений и добыче. Ключевым фактором оптимизации добычи является возможность снижения повреждения пласта при строительстве скважин и проведении регламентных работ. Уменьшение повреждения пласта может быть достигнуто, гарантируя, что эксплуатационные детали будут достигнуты до достижения продуктивной зоны до последних зарегистрированных параметров добычи.

Ключевым фактором оптимизации добычи является возможность снижения повреждения пласта при строительстве скважин и проведении регламентных работ. Уменьшение повреждения пласта может быть достигнуто, гарантируя, что эксплуатационные детали будут достигнуты до достижения продуктивной зоны до последних зарегистрированных параметров добычи.

Различные подходы к оптимизации нефтедобычи

Технологии

Оптимизация производства позволяет повысить производительность в существующих областях, а использование охватывает несколько областей, представляющих интерес. В этом контексте вклад может исходить от применения различных технологий.

УСОВЕРШЕНСТВОВАННОЕ ЗАКАНЧИВАНИЕ

Оптимизация добычи требует усовершенствованного и интеллектуального заканчивания скважин.

- Интеллектуальное заканчивание скважин

Интеллектуальное (интеллектуальное) заканчивание – это скважина, которая содержит «Дистанционно управляемую адаптивную систему заканчивания», которая предоставляет данные в режиме реального времени и возможность переконфигурировать архитектуру скважины без вмешательства в скважину.

Система способна собирать, передавать и анализировать данные о добыче пласта и подтверждать целостность заканчивания, а также обеспечивать дистанционное действие для лучшего управления пластом, скважиной и производственными процессами.

Эти системы генерируют большие объемы производственных данных в режиме реального времени, и основная задача состоит в том, чтобы реализовать непосредственную добавленную стоимость операций с этими данными

Их основными задачами являются максимизация или оптимизация добычи/извлечения, минимизация эксплуатационных расходов и повышение безопасности.

Интеллектуальная система заканчивания скважин

Интеллектуальная система заканчивания многоствольной скважины

ПРОИЗВОДИТЕЛЬНОСТЬ СКВАЖИНЫ

Идеальная продуктивность скважины является конечной целью оптимизации добычи. В частности, производительность скважины определяется характеристиками притока, и в этом контексте общепринятым подходом является «Узловой анализ». Это подход системного анализа, применяемый для анализа производительности систем, состоящих из взаимодействующих компонентов.

Это подход системного анализа, применяемый для анализа производительности систем, состоящих из взаимодействующих компонентов.

Анализ работы скважины

Зависимость производительности притока (IPR) определяется как функциональная зависимость между дебитом притока и давлением притока в узле. Отношение производительности оттока (OPR) определяется как функциональная зависимость между производительностью оттока и давлением оттока в узле. Взаимодействие ИПР и ОПР является Рабочей точкой системы.

Взаимодействие IPR и OPR

Индекс продуктивности (PI или J) выражает способность коллектора доставлять флюиды в ствол скважины. Оптимальная продуктивность скважин достигается за счет комплексного подхода дисциплин и операций.

ИНСТРУМЕНТАЦИЯ СКВАЖИНЫ

Интенсификация скважины — это термин, описывающий ряд операций, выполняемых на скважине для повышения ее продуктивности. Операции по интенсификации притока могут быть сосредоточены в стволе скважины или в пласте. Они могут проводиться на старых и новых скважинах, а также могут быть предназначены для ремонтных работ. Существует два основных типа операций по интенсификации притока: матричная стимуляция и гидроразрыв пласта. Интенсивное воздействие на матрицу выполняется ниже давления разрыва пласта, чтобы восстановить естественную проницаемость породы-коллектора. Стимулирование матрицы скважины достигается путем закачки кислотных смесей (кислотная обработка) в призабойную зону для растворения известняковых и доломитовых образований или частиц повреждения пласта между зернами осадка песчаниковых пород. Гидроразрыв пласта является наиболее распространенным механизмом увеличения продуктивности скважин.

Они могут проводиться на старых и новых скважинах, а также могут быть предназначены для ремонтных работ. Существует два основных типа операций по интенсификации притока: матричная стимуляция и гидроразрыв пласта. Интенсивное воздействие на матрицу выполняется ниже давления разрыва пласта, чтобы восстановить естественную проницаемость породы-коллектора. Стимулирование матрицы скважины достигается путем закачки кислотных смесей (кислотная обработка) в призабойную зону для растворения известняковых и доломитовых образований или частиц повреждения пласта между зернами осадка песчаниковых пород. Гидроразрыв пласта является наиболее распространенным механизмом увеличения продуктивности скважин.

- В некоторых твердокарбонатных коллекторах проводится «кислотный гидроразрыв пласта»;

- В других мягких карбонатных породах и во всех коллекторах из песчаника используется «ГРП с проклинанием».

ГРП используется для обхода призабойных повреждений и повышения дебита скважины за счет изменения режима течения с радиального на псевдолинейный, для снижения выноса песка и увеличения доступа к пласту из ствола скважины.

Графическое представление ПИС в различных условиях

УПРАВЛЕНИЕ С ПЕСОСНАМИ

При добыче нефти из относительно слабых пород-коллекторов мелкие частицы и песчинки смещаются и уносятся потоком. Это образование песка может вызвать эрозию выкидных трубопроводов и другого оборудования. Управление выносом песка можно рассматривать как ключевую проблему разработки большинства месторождений нефти и газа в мире. Управление контролем пескопроявления можно рассматривать как деятельность, которая разделяет риски (безопасность, экология, процесс и стоимость) добычи песка на поверхность и риски, связанные с попытками удержать его в резервуаре с помощью различных механических или химических методов контроля.

Поэтапный процесс пескоструйной обработки

Методы борьбы с песком

Программное обеспечение

Программное обеспечение для компьютерного моделирования предоставляет геологам и инженерам представление о поведении скважины в меняющихся условиях. Моделирование перешло от «запуска» на трудоемких и дорогих суперкомпьютерах к более быстрым и экономичным интеллектуальным платформам. Новые системы обеспечивают более точные результаты, лучшее понимание извлекаемых запасов, что позволяет своевременно реагировать на постоянно меняющиеся рыночные условия и значительно снизить общие затраты. Некоторые из наиболее популярных программных комплексов кратко описаны ниже. IPM- PETREX Пакет IPM для комплексного моделирования добычи разработан компанией Petroleum Experts (Petex). Модель IPM представляет собой систему добычи нефти или газа, включающую пласт, скважины и наземную сеть. В следующей таблице приведено синтетическое описание моделей добычи:

Моделирование перешло от «запуска» на трудоемких и дорогих суперкомпьютерах к более быстрым и экономичным интеллектуальным платформам. Новые системы обеспечивают более точные результаты, лучшее понимание извлекаемых запасов, что позволяет своевременно реагировать на постоянно меняющиеся рыночные условия и значительно снизить общие затраты. Некоторые из наиболее популярных программных комплексов кратко описаны ниже. IPM- PETREX Пакет IPM для комплексного моделирования добычи разработан компанией Petroleum Experts (Petex). Модель IPM представляет собой систему добычи нефти или газа, включающую пласт, скважины и наземную сеть. В следующей таблице приведено синтетическое описание моделей добычи:

Интегрированное моделирование добычи

Связь с открытым сервером

IPM позволяет интегрировать модели гидродинамического моделирования коллектора – Eclipse, VIP и т. д. – для оценки влияния на добычу . PIPESIM- SCHLUMBERGER PIPESIM — это симулятор потока, который может создавать модели скважин, чтобы помочь увеличить добычу и понять потенциал коллектора. Симулятор PIPESIM моделирует многофазный поток из пласта в устье скважины и рассматривает системы механизированной добычи, включая штанговые насосы, ЭЦН и газлифт. PIPESIM позволяет

Симулятор PIPESIM моделирует многофазный поток из пласта в устье скважины и рассматривает системы механизированной добычи, включая штанговые насосы, ЭЦН и газлифт. PIPESIM позволяет

- проектировать оптимальные системы заканчивания скважин и механизированной добычи;

- диагностировать проблемы, ограничивающие потенциал добычи скважины;

- оптимизировать добычу из существующих скважин путем количественной оценки действий по увеличению дебита.

PIPESIM включает в себя все стандартные типы моделей заканчивания для вертикальных, горизонтальных скважин и скважин с трещинами, а также позволяет выполнять сложные многослойные заканчивания с использованием широкого спектра параметров притока в пласт и описаний флюидов.

Газотранспортная сеть – практический пример

PERFORM – IHS

PERFORM – это высокопроизводительный стандарт программного обеспечения для NODAL и анализа скважин, позволяющий получить представление о потоке в каждом компоненте скважины, сократить затраты и максимизировать производство. PERFORM позволяет моделировать продуктивность скважин, в том числе внутрискважинные сети для многопластовых и многозабойных скважин, различные типы заканчивания, горизонтальный и наклонный ствол, трещиноватые и нетрещиноватые пласты. Он также позволяет проводить расчеты гибких насосно-компрессорных труб, скоростных колонн, газлифта и обеспечения потока.

PERFORM позволяет моделировать продуктивность скважин, в том числе внутрискважинные сети для многопластовых и многозабойных скважин, различные типы заканчивания, горизонтальный и наклонный ствол, трещиноватые и нетрещиноватые пласты. Он также позволяет проводить расчеты гибких насосно-компрессорных труб, скоростных колонн, газлифта и обеспечения потока.

Подробный интерфейс отображает как входные, так и выходные параметры

График анализа системы скважин (NODAL)

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ДЛЯ УПРАВЛЕНИЯ ПЕСКОМ – SCHLUMBERGER выполняет инженерные расчеты для оценки схемы противопесочной обработки и поддерживает выполнение работ и оценку заканчивания с гравийной набивкой в необсаженном и обсаженном стволе скважины.

9Программное обеспечение 0002 Sand Advisor поддерживает выбор фильтра и гравия в необсаженных скважинах путем анализа гранулометрического состава пласта.

Моделирование горизонтальной укладки гравия в необсаженном стволе SandCADE

Инновации

СКВОЗНОЕ БУРЕНИЕ И ЗАКАЧАНИЕ НКТ

Технология сквозного бурения и заканчивания является экономически эффективной. TTDC является общим термином для бурения боковых стволов в существующих добывающих и нагнетательных скважинах и охватывает как бурение с использованием гибких насосно-компрессорных труб (CTD), так и вращательное бурение через НКТ (TTRD), включая установку соответствующего нижнего заканчивания, обычно хвостовиков или фильтров. Основное преимущество технологии заключается в том, что новые секции пласта могут быть доступны без демонтажа существующей фонтанной арматуры, заканчивания или эксплуатационной колонны, что значительно сокращает эксплуатационное время по сравнению со «стандартным» восстановлением скважины или боковым стволом. Скважины TTDC особенно полезны для доступа к изолированным нефтяным и газовым карманам на зрелых месторождениях. Из-за глубоких боковых стволов, полученных с помощью этой технологии, можно минимизировать длину ствола скважины и избежать проблем с бурением в вышележащих пластах.

TTDC является общим термином для бурения боковых стволов в существующих добывающих и нагнетательных скважинах и охватывает как бурение с использованием гибких насосно-компрессорных труб (CTD), так и вращательное бурение через НКТ (TTRD), включая установку соответствующего нижнего заканчивания, обычно хвостовиков или фильтров. Основное преимущество технологии заключается в том, что новые секции пласта могут быть доступны без демонтажа существующей фонтанной арматуры, заканчивания или эксплуатационной колонны, что значительно сокращает эксплуатационное время по сравнению со «стандартным» восстановлением скважины или боковым стволом. Скважины TTDC особенно полезны для доступа к изолированным нефтяным и газовым карманам на зрелых месторождениях. Из-за глубоких боковых стволов, полученных с помощью этой технологии, можно минимизировать длину ствола скважины и избежать проблем с бурением в вышележащих пластах.

Вращательное бурение через НКТ

ИНСТРУМЕНТАЦИЯ МАТРИЦЫ СКВАЖИНЫ БЕЗ HCl

Кислотная обработка скважин является обычной практикой в нефтяной промышленности, а соляная кислота (HCl) используется в качестве основной кислоты для интенсификации образования известняка. Есть несколько проблем при использовании кислот HCl: здоровье и безопасность полевого персонала, коррозионная природа кислот для выкидных линий и оборудования, воздействие образующейся HCl на окружающую среду. Новый продукт под названием FF-01 является экологически чистым и безопасным для оборудования продуктом. Это преобразование в органическую основу для поддержания очень низкого pH в качестве носителя агрессивности, а также создание буферов и средств для снятия поверхностного натяжения. Низкий pH, более низкая скорость реакции с известняком, небольшое количество остатка после реакции, безопасность, минимальное повреждение оборудования и долговечность — вот свойства этого продукта. Были проведены испытания для разработки этого нового продукта и изучения возможных улучшений этой смеси. Было замечено, что FF-01 растворяет образцы известняковых пород с меньшими константами реакции по сравнению с HCl. Однако он растворяет ту же массу породы, если дается достаточно времени, и действует дольше в ходе реакции, оставляя меньше остатков.

Есть несколько проблем при использовании кислот HCl: здоровье и безопасность полевого персонала, коррозионная природа кислот для выкидных линий и оборудования, воздействие образующейся HCl на окружающую среду. Новый продукт под названием FF-01 является экологически чистым и безопасным для оборудования продуктом. Это преобразование в органическую основу для поддержания очень низкого pH в качестве носителя агрессивности, а также создание буферов и средств для снятия поверхностного натяжения. Низкий pH, более низкая скорость реакции с известняком, небольшое количество остатка после реакции, безопасность, минимальное повреждение оборудования и долговечность — вот свойства этого продукта. Были проведены испытания для разработки этого нового продукта и изучения возможных улучшений этой смеси. Было замечено, что FF-01 растворяет образцы известняковых пород с меньшими константами реакции по сравнению с HCl. Однако он растворяет ту же массу породы, если дается достаточно времени, и действует дольше в ходе реакции, оставляя меньше остатков. HCl лучше справляется с очисткой призабойной породы, в то время как FF-01 лучше справляется с образованием длинных червоточин и имеет более высокую эффективную проницаемость по сравнению с кернами, обработанными с помощью HCl.

HCl лучше справляется с очисткой призабойной породы, в то время как FF-01 лучше справляется с образованием длинных червоточин и имеет более высокую эффективную проницаемость по сравнению с кернами, обработанными с помощью HCl.

НЕТРАДИЦИОННАЯ ИНСТРУМЕНТАЦИЯ

Технология акустической интенсификации потенциально может обеспечить недорогую процедуру повышения нефтеотдачи на зрелых месторождениях. Низкочастотные ударные волны, создаваемые в скважине, могут увеличить добычу нефти в действующей добывающей скважине с высокой обводненностью, мобилизующей неподвижную нефть в диапазоне ¾ мили. Применение данной технологии хорошо подходит для скважин/месторождений, имеющих следующие свойства:

- Вязкость нефти менее 10 сП

- Высокая обводненность, в идеале более 80%

- Низкий газовый фактор, идеально ~10 м3 на м3 добываемой жидкости

- Минимальное расстояние 400 м между исходными скважинами с добывающими скважинами, расположенными в радиусе 300 м от «зоны стимуляции», если запущено несколько инструментов.

ТЕХНОЛОГИЯ АКУСТИЧЕСКОЙ СТИМУЛЯЦИИ

Оптимизация добычи

Минимизация, максимизация или целевая добыча

Оптимизация добычи — это, по сути, «управление добычей», при котором вы минимизируете, максимизируете или целевую добычу нефти, газа и, возможно, воды. Например, вы можете легко максимизировать или настроить добычу нефти и/или газа при минимальных затратах воды, или настроить добычу нефти и газовый фактор (ГФ) до заданных значений для поддержания энергии пласта. Существует множество альтернативных производственных целей. Поскольку каждая скважина, платформа и месторождение совершенно разные, предусмотрены гибкие средства управления добычей.

iGLO: интеллектуальная оптимизация газлифта

Shell Malaysia совместно с Petronas дали этой возможности название «iGLO» для интеллектуальной оптимизации газлифта, когда они применили ее на месторождениях South Furious и Saint Joseph у северного берега Кота-Кинабалу, штат Сабах. , Малайзия. В этом проекте мы смоделировали добычу нефти, газа и воды для каждой скважины на нескольких платформах и разместили эти модели в режиме реального времени в виде виртуальных счетчиков. Это дало им представление о том, откуда берутся нефть, газ и вода в режиме реального времени. Управляющий сразу же обнаружил «потерянную нефть»… До этого темпы испытаний не сводились к дебитам, значительное количество нефти «пропало». Но теперь, благодаря наблюдению за производством в режиме реального времени, управляющий активами мог видеть, как и где взаимодействие смешанных потоков снизило общий объем производства по сравнению с тестированием. Управляющая активами буквально подпрыгивала, хлопая в ладоши, так как тайна только что была раскрыта.

, Малайзия. В этом проекте мы смоделировали добычу нефти, газа и воды для каждой скважины на нескольких платформах и разместили эти модели в режиме реального времени в виде виртуальных счетчиков. Это дало им представление о том, откуда берутся нефть, газ и вода в режиме реального времени. Управляющий сразу же обнаружил «потерянную нефть»… До этого темпы испытаний не сводились к дебитам, значительное количество нефти «пропало». Но теперь, благодаря наблюдению за производством в режиме реального времени, управляющий активами мог видеть, как и где взаимодействие смешанных потоков снизило общий объем производства по сравнению с тестированием. Управляющая активами буквально подпрыгивала, хлопая в ладоши, так как тайна только что была раскрыта.

После внедрения моделей виртуальных расходомеров были выполнены 3 формы оптимизации в реальном времени:

Прогнозирующее управление на основе моделей

Высококачественные модели виртуальных расходомеров загружаются в оптимизатор с прогнозированием моделей, который ищет контрольные точки управления скважиной для добычи помощь и дроссели, чтобы максимизировать, минимизировать и нацелить несколько производственных целей. Это быстродействующее решение «предписывающей аналитики» немедленно выводит платформу на пик производительности.

Это быстродействующее решение «предписывающей аналитики» немедленно выводит платформу на пик производительности.

Оптимизация производительности при восхождении на гору на уровне платформы

Не требующая моделей, эта технология аккуратно манипулирует несколькими заданными точками управления скважиной в рамках ограничений, ждет, измеряет производительность, а затем снова корректирует, стремясь максимизировать, минимизировать и достичь нескольких целей добычи. Этот автономный оптимизатор с автоматической настройкой плавно увеличивает добычу с течением времени и автоматически адаптируется к изменяющимся условиям скважины, платформы и резервуара.

Комбинаторная оптимизация производительности на уровне платформы

Также не требуя моделей, эта технология более сильно манипулирует несколькими контрольными точками управления скважиной в пределах ограничений, ждет, измеряет производительность, а затем снова шагает по заданным точкам процесса, стремясь максимизировать, минимизировать и нацелить несколько целевых показателей добычи. Этот автономный оптимизатор, по сути, выполняет многоскоростное тестирование всей платформы, чтобы узнать, где находится пиковая производительность. Полученные данные отлично подходят для создания упомянутых выше прогнозирующих контроллеров на основе моделей.

Этот автономный оптимизатор, по сути, выполняет многоскоростное тестирование всей платформы, чтобы узнать, где находится пиковая производительность. Полученные данные отлично подходят для создания упомянутых выше прогнозирующих контроллеров на основе моделей.

Поскольку платформы были оптимизированы как система в целом, а не как комбинация отдельных скважин, iGLO учитывает взаимодействие скважин как на поверхности, так и в скважине, выводя платформу в целом на максимальную производительность.

Результаты

Благодаря использованию оптимизации *в реальном времени* добыча нефти увеличилась на 5% на одной платформе и увеличилась примерно на 20% на втором месторождении, к которому мы ее применили, по сравнению с автономной ручной оптимизацией. Одна скважина увеличила добычу на 500%, потому что это была маленькая незаметная добыча, которую мы разбудили и начали добычу.

Инженеры-разработчики Shell подсчитали, что окончательная добыча будет увеличена на 2% благодаря лучшему «вытягиванию» пласта и улучшению дренирования. Небольшое увеличение окончательного извлечения может привести к значительной сумме денег в долгосрочной перспективе. Кроме того, за счет увеличения производительности и ускорения время, необходимое для работы платформы, сократится, что снизит риск «HSE» (здоровье, безопасность и окружающая среда) и общие эксплуатационные расходы. Дополнительным преимуществом была более стабильная добыча, полезная для операций по переработке нефти и газа на суше.

Небольшое увеличение окончательного извлечения может привести к значительной сумме денег в долгосрочной перспективе. Кроме того, за счет увеличения производительности и ускорения время, необходимое для работы платформы, сократится, что снизит риск «HSE» (здоровье, безопасность и окружающая среда) и общие эксплуатационные расходы. Дополнительным преимуществом была более стабильная добыча, полезная для операций по переработке нефти и газа на суше.

Интересная находка

При выполнении этого проекта мы узнали, что не существует «кривой подъемной силы» для зависимости закачки подъемного газа от добычи. Вместо этого «кривая подъема» на самом деле представляет собой многомерную «поверхность подъема», которая постоянно меняет форму по мере изменения условий процесса. Если вы используете решение, которое предполагает двумерную «кривую подъема», то вы не получаете преимущества использования многомерного решения, работающего в режиме реального времени.

Следует отметить, что любые преимущества, упомянутые здесь, получены ПОСЛЕ того, как команда актива вручную оптимизировала месторождение с помощью такого инструмента, как WinGlue, и они получены за счет использования надлежащих многомерных технологий, работающих в режиме онлайн, оптимизирующих в режиме реального времени с использованием текущей оперативной работы.